油气井钻柱粘滑振动研究进展

冯程宝,贾晓丽,刘书海,钟晓玲

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

油气井钻柱粘滑振动研究进展

冯程宝,贾晓丽,刘书海,钟晓玲

(中国石油大学(北京) 机械与储运工程学院,北京 102249)

粘滑振动是造成深井钻井井身质量下降、钻具寿命减短、钻进效率降低的主要原因之一,严重影响到钻井成本和完井周期。复杂的钻井环境也使得钻柱粘滑振动的研究进展缓慢,突破性成果较少。从理论分析、现场及室内试验研究和模拟仿真3个方面对钻柱粘滑振动的国内外研究现状进行阐述。介绍了当前关于钻柱粘滑振动的主要研究方向、方法以及研究过程中存在的问题,为后续开展钻柱粘滑振动的深入研究提供借鉴和指导。

钻柱;粘滑振动;理论分析;试验研究;仿真模拟

钻柱系统由方钻杆、钻杆、钻铤、井下动力工具以及其他一些辅助动力工具组成,是形成井眼最重要的一部分,同时也是最薄弱的环节。钻柱振动轻则导致钻井成本增加,完井周期增长;重则导致钻柱断裂,钻头失效,甚至会引起严重的井下事故。钻柱系统的振动成为了半个多世纪以来诸多专家学者的研究重点。

随着石油工业技术的发展以及社会对油气资源需求的加大,石油钻采逐渐向深部地层和深海海域发展。在深井的钻进过程中,随着井深的增加,井底围压使岩层硬度增大,塑性增强;同时深井钻井需要穿过多套地层,跨越的地质年代较多,相应地质条件错综复杂[1]。随着钻柱长度的增加,钻柱的等效扭转刚度降低,传递转矩不足,在钻柱、钻头与井壁、井底的摩擦作用下,钻柱系统极易产生粘滑振动。当钻柱发生粘滞时,钻头停止转动;此时,钻柱在转盘的旋转下继续扭转,当钻柱内积蓄的能量足以克服钻头与地层之间摩擦转矩时,钻头会以两倍或数倍于转盘转速加速旋转,底部钻具振荡加剧,钻头转动转矩也剧烈波动。深井钻井过程中,井下岩性多变,非均质性严重,钻头在井底受到较大的阻力矩,间断性憋跳钻和钻杆的纵向振动频繁,这些因素都是造成钻头掉齿、断齿、轴承失效、井下工具损坏的主要原因,严重制约了钻井速度和完井周期[2]。

国外对钻柱粘滑振动的研究始于20世纪80年代,该现象最初是在测量转盘转矩时发现的。经过数十年的研究,其总体研究进展缓慢,相对于钻柱其它形式振动研究,创新性成果及实际指导性建议较少。国内早期对于钻柱粘滑振动的研究近乎空白,直到21世纪初期,黄根炉、牟海维、吕苗荣、祝效华等相继开展了钻柱粘滑振动方面的研究,已取得阶段性研究成果。迄今为止,钻柱粘滑振动研究方法主要包括钻柱粘滑振动理论分析、现场及室内试验以及仿真模拟,本文将从以上3个方面综述钻柱粘滑振动的研究进展。

1 钻柱粘滑振动理论分析

钻柱系统粘滑振动理论分析的关键是建立合理的力学模型。20世纪80年代,由钻柱扭转振动引起的一系列钻井问题吸引了许多专家学者对钻柱粘滑现象的注意,该现象最初是在测量转盘转矩时发现的。随后,研究人员通过建立多种钻柱粘滑振动的力学模型,采用能量法、解析法以及有限元等方法对粘滑振动模型进行分析,并结合现场与室内试验数据对其理论分析结果加以验证。

1.1 单自由度集中质量扭转摆模型

1982年,Belokobyl'skii和Prokopov[3]发现破岩过程中钻头与岩石间摩擦引起的自激扭转振动在旋转钻井过程中扮演着十分重要的角色。文中将钻柱看作上端以恒定角速度匀速旋转的细长杆,杆的下端连接一个刚性圆柱体并受到一个摩擦转矩,建立了后来广泛使用的单自由度集中质量扭转摆模型。文中作者将钻头与岩石间摩擦视为库仑摩擦,给出了钻柱粘滑振动的振动方程并计算了粘滑振动周期,这是有关于钻柱粘滑振动的最初研究,但是该模型没有考虑钻井液粘滞阻尼的影响。

(1)

(2)

(3)

ε=M1/M0>1

(4)

随后,Dawson等[4]采用与Belokobyl'skii相似的扭转摆模型对钻柱粘滑振动进行研究,但是Dawson将钻柱与井壁之间的摩擦转矩看成是随钻柱转速变化的一个函数。因而得到一个重要结论:当转盘转速达到一个特定的临界值时,钻柱粘滑振动现象将会消失,此结论也与实际情况相吻合。

Kyllingstad和Halsey[5]在Dawson的研究基础上,考虑到钻杆与钻铤结构的不同,给出了钻柱系统的等效转动惯量,视底部钻具组合为一个具有集中质量的飞轮,给出了钻头的运动方程:

(5)

J=ρI1L1/3+ρI2L2

(6)

S=GI1/L1

(7)

式中:J为钻柱的转动惯量;θ为钻头角位移;S为钻柱的扭转刚度;Ω为转盘转速;τ为底部钻具组合受到的摩擦转矩;ρ为钻柱密度;G为钻柱剪切模量;I1、I2为钻杆、钻铤截面极惯性矩;L1、L2为钻杆钻铤长度。

通过对该模型的研究分析,得出如下结论:

1) 钻柱粘滑振动频率比系统的固有频率小,并且随着转盘转速的降低粘滑振动频率进一步减小。

2) 钻头滑脱时,钻头转速大于转盘转速的2倍,通过控制转盘转速可以减缓甚至消除由井下摩擦引起的粘滑振动,这也与Dawson的结论一致。文中作者指出该模型忽略了扭矩波的传播以及转盘阻抗对钻柱系统粘滑振动的影响。

Lin和Wang[6]通过建立单自由度扭转摆模型,研究了转盘转速、钻柱系统固有频率以及钻井液粘性阻尼对底部钻具组合粘滑振动的影响。与Kyllingstad和Halsey模型的最大不同之处在于Lin等考虑了钻井液粘性阻尼对钻柱粘滑振动的影响。Lin和Wang认为钻柱的粘滑振动是钻柱与井壁之间非线性摩擦引起的一种自激振动,通过理论分析并结合现场数据,给出了粘滑振动的相关特性:

1) 当钻柱长度小于粘滑振动发生的临界长度或者钻柱扭转振动的固有频率大于粘滑振动发生的临界频率,钻柱则不会发生粘滑振动。

2) 钻柱发生粘滑振动的临界长度是关于转盘转速、摩擦扭矩及钻井液粘性阻尼的一个函数,当钻柱发生粘滑振动时,随着钻柱长度的增加,粘滑振动将更加剧烈。

3) 钻柱粘滑振动的振幅随着转盘转速的增加不断增大,但是当转盘转速大于粘滑振动临界转速时,粘滑振动现象将会消失。由于受限于钻柱的结构以及材料属性,粘滑振动的临界转速将会很大,因此通过提高转速来消除粘滑振动很难做到。通过增大钻柱与井壁之间的粘性阻尼可以有效地减小粘滑振动,但是在提高粘性阻尼的同时,要想保证钻柱的转速不变,转盘处需要提供更大的转矩。

Rudat[7]等建立单自由度扭转摆模型,通过给定一组钻井参数预测钻柱的粘滑振动行为,并通过优化钻井参数(转盘转速和钻压)来减缓粘滑振动。Omojuwa[8]利用Rudat等建立的模型研究钻柱在粘性阻尼环境中扭转振动响应,其研究表明:

1) 钻柱粘滑现象是由钻柱与井壁间摩擦引起的。

3) 减小钻压虽然可以有效抑制粘滑振动,但是同时也会降低钻进速度。

4) 粘性阻尼系数较大的钻井液可以减小钻柱扭转振动。

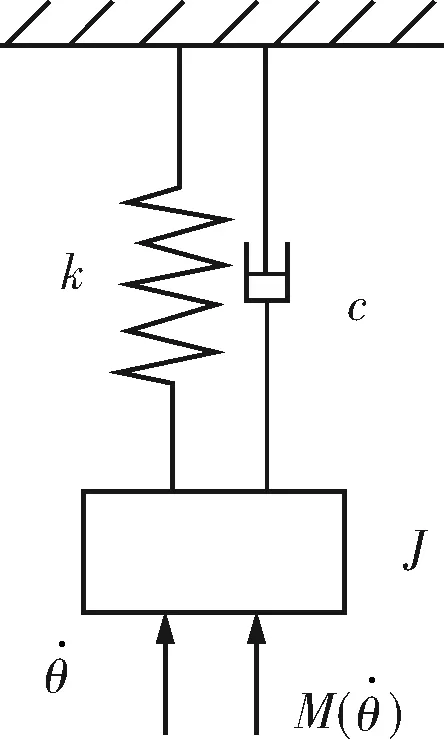

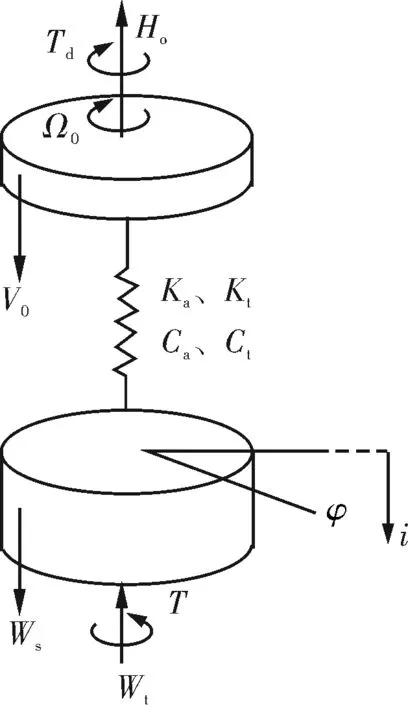

2001年,黄根炉和韩志勇[9-10]通过建立单自由度扭转摆模型对大位移井钻柱粘滑振动机理进行分析,该模型认为钻头扭矩和钻柱与井壁间摩擦扭矩是钻柱实际角速度的连续函数。钻柱系统粘滑振动模型及钻头转矩和钻柱与井壁间摩擦转矩分别如图1和图2所示。

图1 钻柱系统粘滑振动模型

图2 扭矩随钻头转速变化示意

通过对钻柱匀速转动平衡态稳定分析和钻柱扭转振动能量分析,发现钻柱粘滑振动产生根源是钻柱系统的等效粘性阻尼为负或是钻柱系统从外界吸收了振动能量,同时给出了钻柱是否产生粘滑现象的判别式:

k0cosU0e<1

(8)

(9)

(10)

式中:ΔM为静转矩和动转矩之差;C为钻井液粘性阻尼系数;K为钻柱等效扭转刚度;K0为钻柱顶端恒定转动角速度;J为钻柱等效转动惯量;k0为钻柱扭转振动固有频率;e为钻柱扭振衰减系数。

通过对钻柱粘滑振动的影响参数分析,文中给出了粘滑振动的减振途径和措施:

1.3.1 单一指标测定 从种子出芽开始,每天观测记录发芽情况,由于辣椒品种不同,发芽具有不整齐特点。因而,确定发芽观察期为10 d,以胚根长超过种子长度的1/2作为发芽标准。

1) 增大顶部转速。

2) 在保证作业正常进行的前提下,优化钻柱结构,提高钻柱等效扭转刚度。

3) 降低钻压。

4) 增大粘性阻尼系数。但是考虑到实际钻井作业中,钻压、转速以及钻井液性能调整的局限性,文中对顶部转矩负反馈减振方法进行了重点分析,通过仿真模拟验证,指出此法具有良好的减振效果。

1.2 二自由度集中质量扭转摆模型

Brett[11]对Kyllingstad单自由度扭摆模型进行改进,建立二自由度集中质量扭摆模型,研究了钻头的结构与特性对钻柱粘滑振动的影响。通过理论与试验分析,对钻柱扭转振动的如下现象进行了解释:

1) 为什么在摩擦转矩较小的浅直井中钻柱也会发生扭转振动。

2)PDC钻头比三牙轮钻头更容易发生粘滑振动。

3) 钻压越大、钻头越钝、转速越小时钻头的粘滑振动越剧烈。

Jansen[12-14]在Brett建立的模型基础上,考虑了驱动系统(电动机的转动惯量以及驱动系统各组件的阻尼)对钻柱振动的影响,建立钻柱系统的数学模型,并分别给出了钻柱系统粘滞阶段和滑脱阶段的运动方程。文中作者对钻柱系统粘滑振动的动力学特性进行了分析,提出使用主动阻尼控制系统消除钻柱粘滑振动的思想,即通过在钻柱顶端通过施加阻尼以阻止转盘处扭矩波的传递,从而消除钻柱粘滑振动。

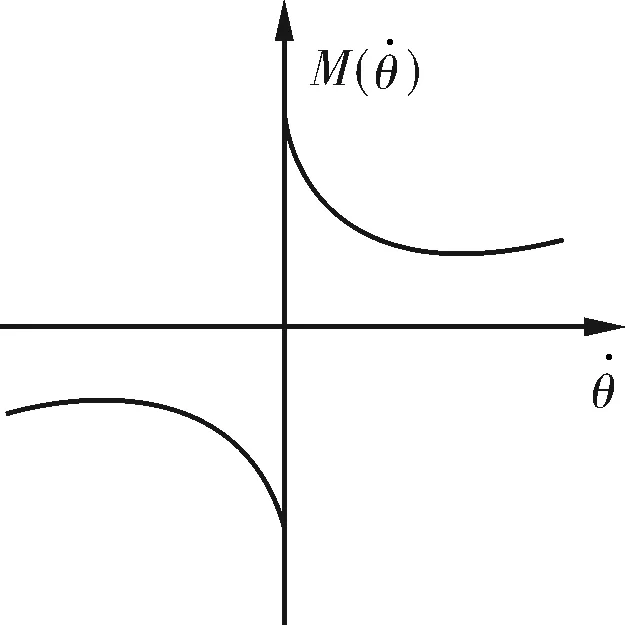

Navarro-Lòpez等[15,16]通过建立二自由度扭转摆模型对钻柱粘滑振动进行研究,与之前研究的最大不同之处在于该模型考虑了钻压(WOB)对钻柱粘滑振动的影响,使用不同的摩擦模型对钻头与岩石的相互作用加以描述,给出了钻柱系统的运动方程,并结合试验分析了钻柱长度、粘性阻尼系数、岩石特性以及钻头类型对钻柱粘滑振动的影响。图3所示为二自由度钻柱系统扭转振动模型。

图3 二自由度钻柱系统扭转振动模型

钻柱系统的运动方程如下所示:

(11)

(12)

(13)

(14)

(15)

Patil和Teodoriu[17]在不考虑钻头横向振动的前提下,对垂直井眼中钻柱的粘滑振动现象进行研究,通过假设钻井泥浆阻尼系数与电机驱动转矩恒定,建立了与Jansen相似的二自由度扭转摆模型。其系统运动方程与Navarro-Lòpez建立的方程类似,但是在分析钻头受到的摩擦转矩时,Patil考虑了钻头直径对摩擦扭矩的影响。文中作者通过建立MATLAB/SIMULINK仿真模型详细分析了转盘转速、钻压、钻柱刚度和惯性以及岩石强度等参数对钻柱粘滑振动时机械钻速的影响,其得到的仿真结果与现场数据吻合。

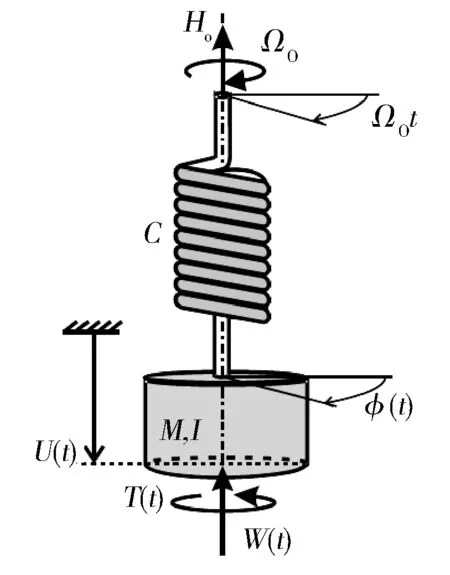

Richard等[18]建立的二自由度集中质量模型从一个全新的角度对钻柱系统自激粘滑振动进行研究,与前述模型的最大不同之处在于该模型根据钻头与岩层的切削和摩擦作用耦合分析了钻柱的轴向振动和扭转振动。Germay等[19,20]对Richard的模型加以修正,考虑了破岩过程中钻头的准螺旋效应,建立的动力学方程考虑了钻头破岩的状态依赖时滞效应并引入了不连续摩擦项。其仿真模拟结果表明钻柱系统存在轴向和扭转粘滑振动、准静态极限环以及钻头跳动等现象,同时指出钻柱的自激粘滑振动与刮刀钻头的刀翼数量、转盘转速等参数有关。Germay等建立的模型如图4和图5所示。

图4 钻柱系统简化模型[20]

图5 钻头相邻刀翼轮廓图[20]

Kovalyshen[21]在Richard和Germay的研究基础上,采用线性稳定性分析法对钻柱自激粘滑振动根源进行了深入研究。结果表明,钻头的切削过程以及钻头刀翼切削平面与岩石的相互作用是导致钻柱发生扭转振动的主要原因;同时,作者认为钻柱的自激粘滑振动现象是钻头在破岩过程中转速的弱化效应造成的,并设计一系列试验对其理论成果进行了验证。

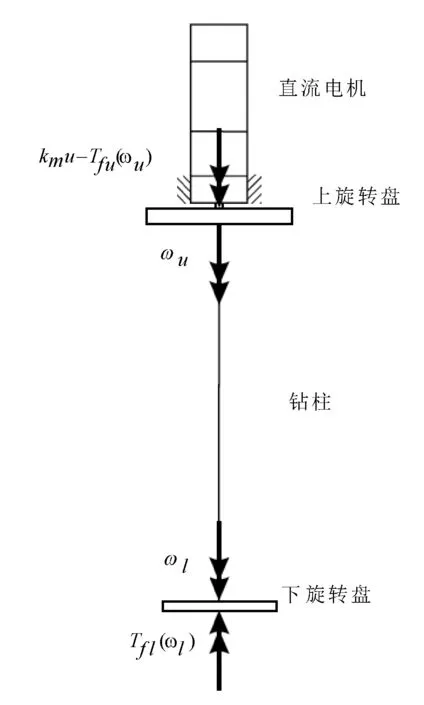

上海交通大学LiuXianbo等[22]通过建立二自由度扭转摆模型研究1 000m钻柱系统的轴向及扭转耦合振动。文中作者假设井眼轴线垂直且不考虑钻柱的横向运动,同时假设钻柱顶端的轴向运动速度及转动速度恒定。图6为钻柱系统轴向-扭转动力学模型。作者采用半离散化方法对钻柱系统的线性化模型稳定性进行参数分析,分析参数有钻头角速度、切削系数以及名义切削深度。此外,作者采用最优反馈增益控制方法提高钻柱系统稳定性,并使用该方法对非线性钻柱系统的粘滑振动进行控制,取得良好的控制效果。

图6 钻柱系统轴向-扭转动力学模型

并给出了钻柱系统的轴向振动和扭转振动方程:

(16)

(17)

1.3 多自由度集中质量扭转摆模型

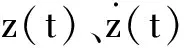

Navarro-Lòpez等[23]对之前建立的二自由度集中质量扭转摆模型进行改进,单独考虑每根钻杆及底部钻具组合,将钻柱系统视为分段光滑的连续系统,建立了多自由度扭转摆模型。并分析研究了钻压、电机输出扭矩、转盘转速等钻井参数对钻柱粘滑振动的影响,并基于该分析结果,提出了钻柱粘滑振动的控制方法。随后,Navarro-Lòpez对多自由度模型进行简化,考虑钻杆与钻铤的运动行为,先后建立了转盘-钻柱-底部钻具组合-钻头四自由度[24]和转盘-钻柱-底部钻具组合+钻头三自由度[25]钻柱系统分段光滑模型,如图7~8所示。其研究结果表明,钻柱粘滑振动现象与钻压、转盘转速和电机输出转矩密切相关,随后作者采用动态滑模控制方法对消除垂直井钻柱系统粘滑振动进行了深入研究分析。

图7 四自由度钻柱系统模型

图8 三自由度钻柱系统模型

2 钻柱粘滑振动试验研究

钻柱粘滑振动试验研究包括现场试验和室内试验两部分。现场试验即在钻井现场通过随钻测量仪器以及其他测量工具对钻柱运动行为进行监测,当钻柱发生粘滑振动时,通过调节钻井参数减小或消除钻柱粘滑振动现象。室内试验通过对钻井系统进行等效、简化,搭建合理的试验装置,模拟钻柱的运动行为,进而对钻柱粘滑振动的产生机理和影响因素进行探究。

1986年,Halsey等[26]采用随钻测量仪对1 000m垂直井中钻头处参数变化进行测量,进而对钻柱系统的扭转和纵向耦合振动进行研究,并使用现场试验数据对其理论研究成果进行验证。

Dufeyte等[27]在对钻柱运动行为长达3 500h的监测过程中发现,钻柱在钻进过程中有50%以上时间伴随粘滑现象。文中详细分析了转盘转速、钻压、钻井液性能、钻头类型、钻杆类型以及井眼自身(岩石特性、井眼轨迹和套管)对钻柱粘滑振动的影响。测量数据显示,钻头处于滑脱阶段时的最大转速可达转盘转速的10倍,这一现象也与理论分析结果吻合。

Pavone等[28]应用井下高频采样测量技术对钻柱粘滑振动进行研究。随钻测量数据显示,在井深1 060m处,在不同的钻压和转盘转速下钻柱均发生粘滑现象。文中通过对钻柱系统数学建模,提出PID控制和井下“反粘滑”工具抑制钻柱粘滑振动两种方法,并通过模拟仿真进行验证,控制效果良好。

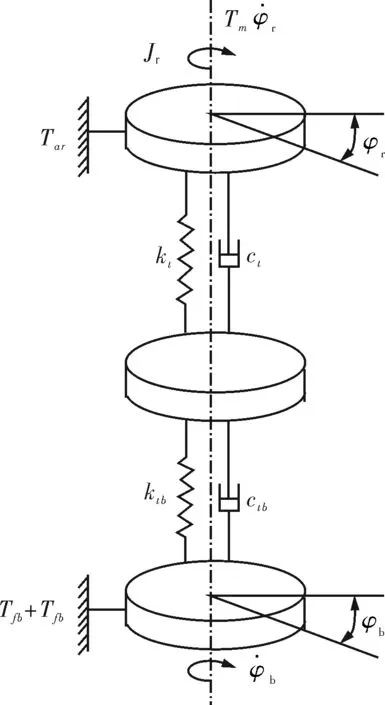

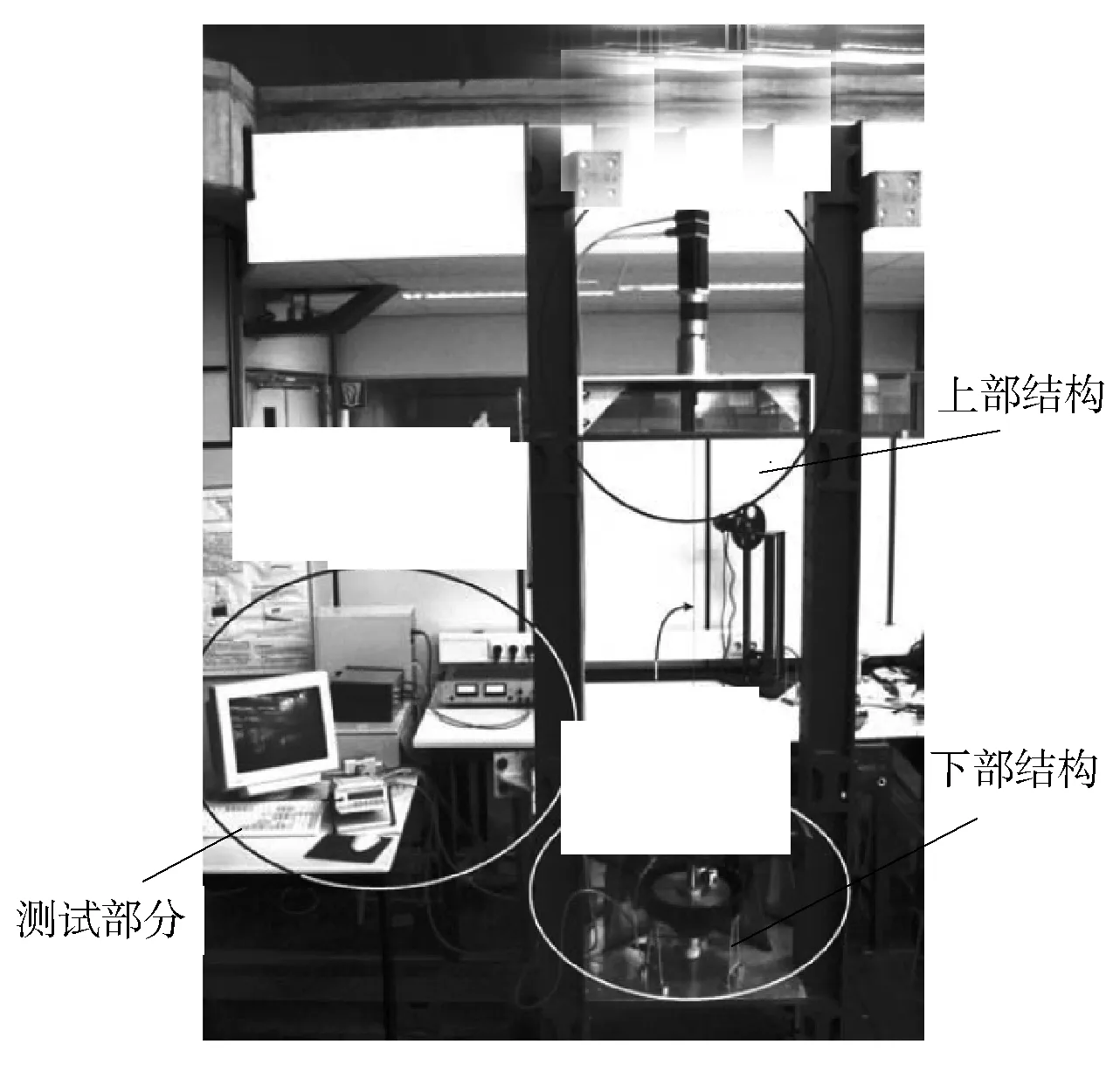

Mihajovic等[29-30]认为井下摩擦诱发的负阻尼是导致钻柱系统振动的主要原因。通过开展室内试验研究钻柱系统发生扭转振动的原因,试验考虑了钻柱扭转和横向振动的耦合以及干摩擦和不平衡质量块对钻柱扭转振动的影响。试验装置包括功率放大器、直流电机、上下转盘、钢轴和制动盘,如图9~10所示。该装置中钢轴的扭转刚度较低,使得下转盘在制动盘施加的不连续摩擦转矩作用下可以产生粘滑振动。

图9 钻柱系统简化模型[30]

图10 钻柱系统试验装置[30]

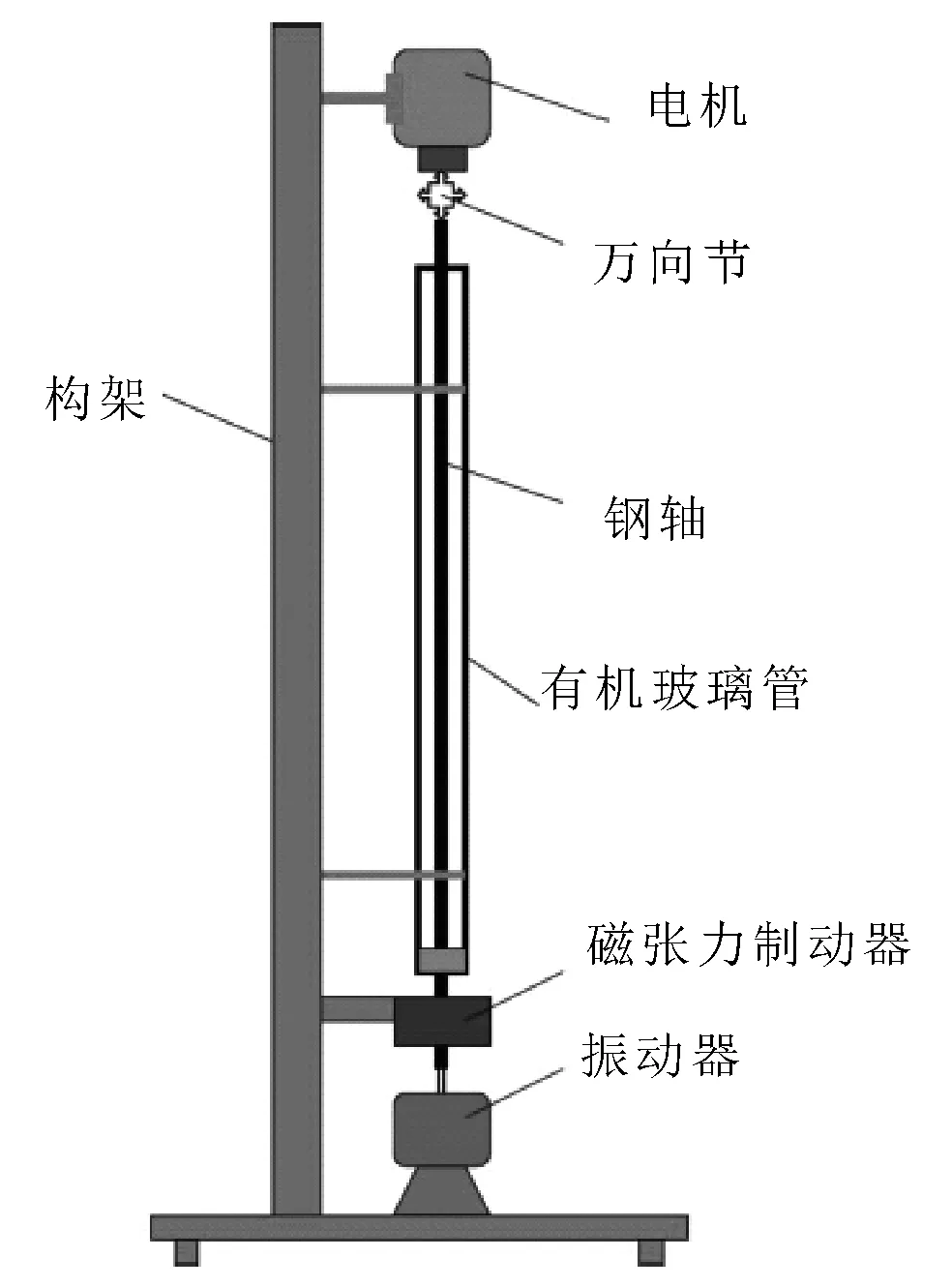

Khulief等[31]通过室内试验研究钻头粘滑、钻柱与井壁接触以及钻井液对钻柱运动的影响。该试验装置包括钢架、直流电机、长径比不同的不锈钢轴以及容纳钻井液的有机玻璃管。使用磁粉张力制动器模拟钻柱在受到轴向激励时产生的粘滑振动,试验装置如图11~12所示。试验研究了转盘转速、钻柱长径比以及钻井液粘性阻尼对钻柱运动的影响,同时该试验还对钻柱不同形式振动之间的耦合关系进行了分析。

图11 钻柱粘滑振动试验装置[31]

图12 试验装置结构简图[31]

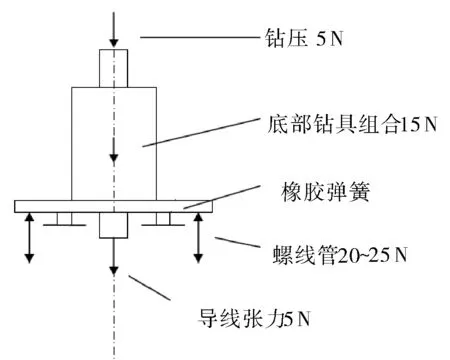

Forster等[32-33]开展了通过向钻头施加轴向激励减缓钻柱粘滑振动的室内试验研究,其试验装置的最主要特点就是在钻头处安装了轴向激励装置,当钻柱粘滞时,轴向激励装置通过施加外载荷让钻头继续转动,试验装置如图13~14所示。试验结果表明,通过施加轴向激励可以有效地减缓钻柱的粘滑振动,当施加的轴向激励频率越高,钻头摆脱粘滞状态越容易。

图13 轴向激励装置装配示意[33]

图14 带有轴向激励装置的底部钻具组合[33]

美国Maryland大学Liao等[34]通过建立力学模型并结合室内试验分析研究了钻头与岩石的摩擦因数、转速等参数对钻柱粘滑振动的影响。2014年,Kovalyshen[35]通过室内试验对其早期关于钻柱粘滑振动的理论研究成果进行验证,其试验结果与理论研究成果相吻合,即钻柱粘滑振动是由于钻头转速的弱化效应以及钻柱轴向的自激振动造成的。

中国石油大学(北京)的贾晓丽等[36]通过搭建深井钻柱粘滑振动试验台研究转盘转速、钻压以及岩石特性参数对深井钻柱粘滑振动的影响,试验装置如图15~17所示。

图15 深井钻柱粘滑振动试验台

图16 系统控制输入及上转盘连接

图17 下转盘与井筒装配

3 钻柱粘滑振动仿真分析

经过近30a的发展,对于钻柱粘滑振动的研究日趋深入,但是研究方向多集中在钻柱粘滑振动的理论分析和试验研究上,局限于钻井过程中钻柱复杂的工作条件,钻柱粘滑振动仿真分析成果较少。

Patil和Teodoriu[17]将钻柱系统分成地面输入、钻杆与底部钻具组合、钻头与岩层相互作用3个子系统,并使用MATLAB/SIMULINK建立钻柱系统扭转振动模型。文中作者对钻柱粘滑振动的影响参数进行了分析,其研究结果表明,增大转盘转速或减小钻压、提高钻柱刚度和惯性质量均可以有效地抑制钻柱粘滑振动,其中增大转盘转速或钻柱刚度可以提高钻进效率,但是减小钻压或提高钻柱惯性质量则会使钻进效率降低。同时文中指出,钻柱粘滑振动现象的发生与钻头与岩层间摩擦因数及钻井液的阻尼系数密切相关,而这些影响因素将会直接影响到钻头的钻进效率,这也与理论分析和现场试验结论相吻合。

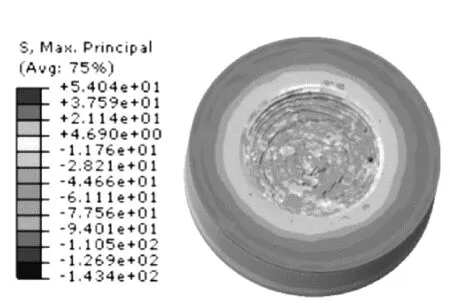

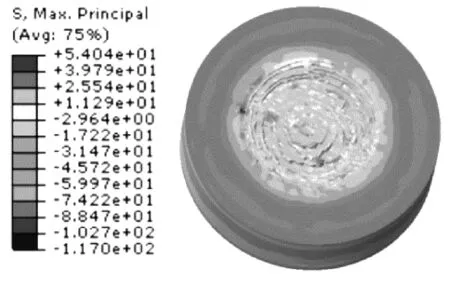

Kapitaniak等[37]应用ABAQUS软件建立钻柱系统有限元模型,对钻柱的弯曲变形和粘滑振动加以分析,并与试验结果进行了比较。文中作者指出使用ABAQUS可以对变化参数下钻柱动力学响应进行准确地预测分析,从而可以有效地减缓钻柱粘滑振动,图18所示的是ABUQUS中钻柱有限元模型。

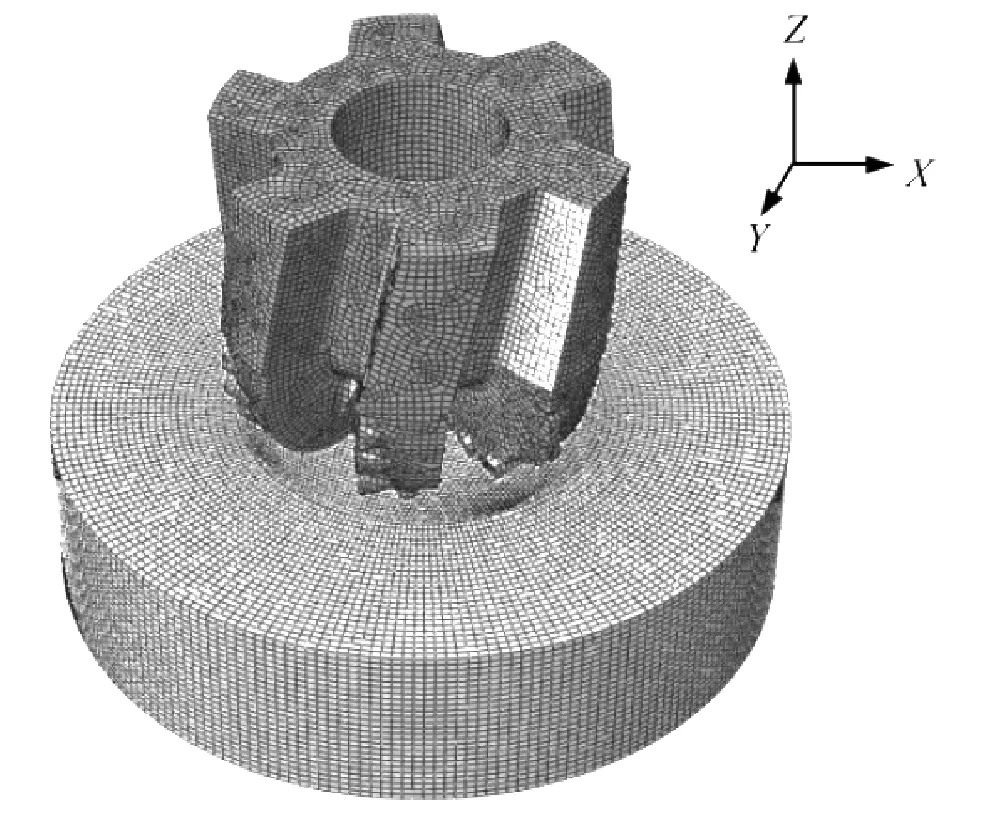

图18 ABAQUS中钻柱有限元模型[37]

西南石油大学的祝效华等[38-39]对深部硬地层钻柱粘滑振动机理进行分析。从岩石力学角度对钻柱粘滑振动成因加以解释,当钻头作用于岩石上的力不足以破碎岩石时,钻头受岩石限制而停止转动,由于井口持续向钻柱提供转矩,当钻柱积蓄的能量足以使钻头破碎岩石时,钻柱积蓄的能量瞬间释放,使钻头绕轴向做不规则运动。钻柱的粘滑振动的大振幅以及钻柱的偏心转动同样会使钻柱的横向振动变得复杂并容易引起其他形式的振动形成耦合振动。作者提出了通过高频扭转抑制粘滑振动的设想,通过有限元方法建立全尺寸PDC钻头动态破岩的非线性动力学三维仿真模型,对高频扭转冲击作用下硬地层钻头的动态破岩过程进行研究,如图19~21所示。研究结果表明,采用高频扭转冲击钻进可以有效地减弱甚至消除钻头处的粘滑振动,大幅提高了钻头的钻进效率,并对高频扭转冲击工具进行了可行性试验分析。

图19 钻头破岩有限元模型[38]

图20 扭转冲击钻进[38]

图21 常规钻进[38]

4 结论

钻井作业中一半以上的时间会伴随有粘滑现象,钻柱粘滑振动是造成井下钻具和钻头过早失效的重要原因。同时,钻柱粘滑振动会使井身质量下降,机械钻速降低,进而使得完井周期增长,钻井成本增大。目前,国内外专家学者对于钻柱粘滑振动的研究主要在3个方面。①通过对钻柱系统进行简化,建立钻柱粘滑振动力学模型,分析钻井参数、钻头类型以及岩石特性等因素对粘滑振动的影响,进一步探究粘滑振动的成因和规律;②通过现场或室内试验分析研究钻柱粘滑振动现象的特点,对粘滑振动影响参数的敏感性进行分析,进而提出抑制钻柱粘滑振动的方法;③建立钻柱系统振动或钻头破岩有限元模型,采用软件仿真模拟的方法研究钻柱粘滑振动的特性及规律,进而对理论分析和试验结果进行验证。但是由于井下条件异常复杂,目前关于钻柱粘滑振动的研究还存在以下问题:

1) 单自由度和二自由度钻柱系统模型求解较为简单,但与实际钻井作业存在较大区别。相对而言多自由度扭转摆模型和连续系统模型更能体现实际工况,但振动方程求解困难,当前粘滑振动理论分析模型一般为低自由度扭转摆模型,不能对钻柱粘滑振动现象进行定量分析。

2) 实际生产中为了提高采油效率和产量,目前勘探开采的井眼多为大位移井、水平井、多分支井等复杂结构井。但在室内试验时,为了方便建模与搭建实验台,粘滑振动的研究对象基本上都是垂直井。

3) 局限于试验条件,目前钻柱粘滑振动室内试验可分析参数较少,有关钻井液流场、井底温度场等因素对钻柱粘滑振动的影响难以设计试验。

4) 由于井下环境和钻柱受力情况复杂,钻柱粘滑振动有限元模型建立存在困难,目前关于粘滑振动的软件模拟仿真分析结果较少。

[1] 王大勋,刘洪,韩松,等.深部岩石力学与深井钻井技术研究[J].钻采工艺,2006(1):6-10.

[2] 吕苗荣,沈诗刚.钻柱黏滑振动动力学研究[J].西南石油大学学报(自然科学版),2014(6):150-159.

[3]Belokobyl'skiiSV,ProkopovVK.Friction-inducedself-excitedvibrationsofdrillrigwithexponentialdraglaw[J].SovietAppliedMechanics,1982,18(12):1134-1138.

[4]DawsonR,LinY,SpanosP.Drill-stringstick-sliposcillations[C].Proceedingsofthe1987SEMSpringConferenceonExperimentalMechanics,1987.

[5]KyllingstadA,HalseyG.Astudyofslip/stickmotionofthebit[C].SPEDrillingEngineering,1988.

[6]LinYQ,WangYH.Stick-slipvibrationofdrillstrings[J].JournalofManufacturingScienceandEngineering,1991,113(1):38-43.

[7]RudatJ,DashevskiyD.DevelopmentofanInnovativeModel-BasedStick/SlipControlSystem[C].SPE/IADC,2011.

[8]OmojuwaE,OsisanyaS,AhmedR.Measuringandcontrollingtorsionalvibrationsandstick-slipinaviscous-dampeddrillstringmodel[C].InternationalPetroleumTechnologyConference:InternationalPetroleumTechnologyConference,2011.

[9] 黄根炉,韩志勇.大位移井钻柱粘滑振动机理分析及减振研究[J].石油钻探技术,2001(2):4-6.

[10] 黄根炉,韩志勇.大位移井钻柱扭转振动顶部扭矩负反馈减振研究[J].石油大学学报(自然科学版),2001(5):32-35.

[11]BrettJF.TheGenesisofBit-InducedTorsionalDrillstringVibrations[C].SPEDrillingEngineering,1992,7(3):168-174.

[12]JansenJD.Non-linearrotordynamicsasappliedtooilwelldrillstringvibrations[J].JournalofSoundandVibration,1991,147(1):115-135.

[13]JansenJD,VandenSteenL.Activedampingofself-excitedtorsionalvibrationsinoilwelldrillstrings[J].Journalofsoundandvibration,1995,179(4):647-668.

[14]JansenJD,vandenSteenL,ZachariasenE.ActiveDampingofTorsionalDrillstringVibrationsWithaHydraulicTopDrive[C].SPEDrillComplet,1995.

[15]Navarro-LópezEM,SuárezR.Practicalapproachtomodellingandcontrollingstick-sliposcillationsinoilwelldrillstrings[C].InternationalConferenceonControlApplications,2004.

[16]Navarro-LópezEM,SuárezR.Modellingandanalysisofstick-slipbehaviourinadrillstringunderdryfriction[C].CongressoftheMexicanAssociationofAutomaticControl,2004.

[17]PatilPA,TeodoriuC.Modeldevelopmentoftorsionaldrillstringandinvestigatingparametricallythestick-slipsinfluencingfactors[J].JournalofEnergyResourcesTechnology,2013,135(1):013103.

[18]RichardT,GermayC,DetournayE.Asimplifiedmodeltoexploretherootcauseofstick-slipvibrationsindrillingsystemswithdragbits[J].JournalofSoundandVibration,2007,305(3):432-456.

[19]GermayC,DenoölV,DetournayE.Multiplemodeanalysisoftheself-excitedvibrationsofrotarydrillingsystems[J].JournalofSoundandVibration,2009,325(1):362-381.

[20]GermayC,vandeWouwN,NijmeijerH,etal.NonlinearDrillstringDynamicsAnalysis[J].JournalonAppliedDynamicalSystems,2009,8(2):527-553.

[21]KovalyshenY.Understandingrootcauseofstick-slipvibrationsindeepdrillingwithdragbits[J].InternationalJournalofNon-LinearMechanics,2014(67):331-341.

[22]LiuXB,VlajicN,LongXH,etal.Coupledaxial-torsionaldynamicsinrotarydrillingwithstate-dependentdelay:stabilityandcontrol[J].NonlinearDynamics,2014,78(3):1891-1906.

[23]Navarro-LópezEM,CortésD.Avoidingharmfuloscillationsinadrillstringthroughdynamicalanalysis[J].JournalofSoundandVibration,2007,307(1):152-171.

[24]Navarro-LópezEM,CortésD.Sliding-modecontrolofamulti-DOFoilwelldrillstringwithstick-sliposcillations[C].AmericanControlConference,2007.

[25]Navarro-LópezEM.Analternativecharacterizationofbit-stickingphenomenainamulti-degree-of-freedomcontrolleddrillstring[J].NonlinearAnalysis:RealWorldApplications,2009,10(5):3162-3174.

[26]HalseyGW,KyllingstadA,AarrestadTV,etal.DrillstringTorsionalVibrations:ComparisonBetweenTheoryandExperimentonaFull-ScaleResearchDrillingRig[C].SPEAnnualTechnicalConferenceandExhibition,1986.

[27]DufeyteM,HenneuseH.Detectionandmonitoringoftheslip-stickmotion:fieldexperiments[C].SPE/IADCdrillingconference:SocietyofPetroleumEngineers,1991.

[28]PavoneDR,DesplansJPApplicationofHighSamplingRateDownholeMeasurementsforAnalysisandCureofStick-SlipinDrilling[C].SPEAnnualTechnicalConferenceandExhibition,1994.

[29]MihajlovicN,vanVeggelAA,vandeWouwN,etal.Analysisoffriction-inducedlimitcyclinginanexperimentaldrill-stringsystem[J].JournalofDynamicSystemsMeasurementandControl-TransactionsoftheAsme,2004,126(4):709-720.

[30]MihajlovicN,vandeWouwN,HendriksMPM,etal.Friction-inducedlimitcyclinginflexiblerotorsystems:Anexperimentaldrill-stringset-up[J].NonlinearDynamics,2006,46(3):273-291.

[31]KhuliefY,Al-SulaimanF.Laboratoryinvestigationofdrillstringvibrations.ProceedingsoftheInstitutionofMechanicalEngineers[J].PartC:JournalofMechanicalEngineeringScience,2009,223(10):2249-2262.

[32]ForsterI,MacfarlaneAHW,DinnieR.AsymmetricVibrationDampingTool-SmallScaleRigTestingandFullScaleFieldTesting[C].IADC/SPEDrillingConferenceandExhibition:SocietyofPetroleumEngineers,2010.

[33]ForsterI.AxialExcitationasaMeansofStickSlipMitigation-SmallScaleRigTestingandFullScaleFieldTesting[C].SPE/IADCDrillingConferenceandExhibition:SocietyofPetroleumEngineers,2011.

[34]LiaoCM.ExperimentalandNumericalStudiesofDrill-StringDynamics[D].[Master'sThesis].UniversityofMaryland,2011.

[35]KovalyshenY.ExperimentsonStick-SlipVibrationsinDrillingwithDragBits[C].48thUSRockMechanics/GeomechanicsSymposium:AmericanRockMechanicsAssociation,2014.

[36] 冯程宝,贾晓丽,刘书海.深井钻柱自激粘滑振动特性研究[C].第22届北京力学学术年会,北京,2015.

[37]KapitaniakM,HamanehVV,ChávezJP,etal.Unveilingcomplexityofdrill-stringvibrations:Experimentsandmodelling[J].IntJMechSci,2015,101:324-337.

[38] 祝效华,汤历平,童华.高频扭转冲击钻进的减振与提速机理研究[J].振动与冲击,2012(20):75-78.

[39] 祝效华,汤历平,孟苹苹,等.PDC钻头粘滑振动机理分析[J].石油矿场机械,2012,41(4):13-16.

Advance in Research of Stick-Slip Vibration of Drill String in Oil and Gas Wells

FENG Chengbao,JIA Xiaoli,LIU Shuhai,ZHONG Xiaoling

(CollegeofMechanicalandTransportationEngineering,ChinaUniversityofPetroleum,Beijing102249,China)

Stick-slip vibration is one of the major causes for hole quality reduction,shorter drilling tool lifespan,drilling efficiency decrease,seriously affecting the drilling cost and completion period.The complex situations in the process of drilling result in the slow progress in this aspect,rare research breakthrough recently.The recent advances are outlined in stick-slip vibration of the drill string in three areas:theoretical analysis,experiment research and analogue simulation.The main research direction,methods and existing problem in the progress are introduced,which will provide reference and guidance for further research.

drill string;stick-slip vibration;theoretical analysis;experiment research;analogue simulation

2016-05-03

中国石油大学(北京)青年创新团队基金(No.2462015YQ0401)

冯程宝(1992-),男,安徽舒城人,硕士研究生,主要研究方向为深井钻柱粘滑振动特性,E-mail:fengchengbaovip@163.com。

1001-3482(2016)11-0078-10

TE921.203

A

10.3969/j.issn.1001-3482.2016.11.018