耐磨陶瓷研磨体在水泥联合粉磨系统中的应用

崔 洪邹伟斌

1. 山东淄博赛纳新材料科技有限公司,山东 淄博 255100;2. 中国建材工业经济研究会水泥专业委员会,北京100024

耐磨陶瓷研磨体在水泥联合粉磨系统中的应用

崔 洪1邹伟斌2

1. 山东淄博赛纳新材料科技有限公司,山东 淄博 255100;2. 中国建材工业经济研究会水泥专业委员会,北京100024

1号水泥联合粉磨系统管磨机二仓应用Φ20 mm~Φ11 mm五种规格的高抗磨氧化铝陶瓷研磨体,填充率40%,装载量86 t,比使用金属研磨体时减少了40 t。应用陶瓷研磨体的实际生产过程中,P·O42.5R成品质量控制指标比表面积达到330~360 m2/kg,R45稳定在7%~9%,满足要求;3μm~32μm颗粒含量提高3%左右,水泥3 d抗压强度>30 MPa,28 d抗压强度>50 MPa;出磨水泥温度比应用前至少降低25 ℃以上,管磨机滑履温度平均小于70 ℃,运行正常;水泥标准稠度需水量只有25%~26%,与外加剂相容性良好。

耐磨陶瓷研磨体 联合粉磨系统 应用 节电效果

0 引言

无机非金属材料——氧化铝耐磨陶瓷材料重量轻,其密度只有3.6~3.8 g/cm3;具有硬度高(HRA85-90)、抗磨性能优良的特点;莫氏硬度为9级(刚玉质),仅次于自然界莫氏硬度最高的金刚石;抗压强度≥850 MPa,耐磨性是ZGMn13的266倍,是高铬铸铁的171.5倍;适用于高速气流冲刷、高粉尘浓度环境以及冲击能量载荷小的湿法或干法粉磨工艺中的抗磨场合,由于其不含铁、铬等有色、有害金属元素,在非金属粉体、陶瓷坯、釉料制备等生产过程应用广泛。

近两年,一种由高强度、高硬度、高耐磨性的氧化铝耐磨陶瓷制成的研磨体应用于水泥粉磨系统管磨机,获得了令人满意的节电、降本效果。本文针对山东淄博赛纳新材料科技有限公司研发的高抗磨氧化铝陶瓷研磨体在四川永祥水泥有限公司辊压机双闭路水泥联合粉磨系统1号管磨机中的应用进行总结。

1 辊压机水泥联合粉磨系统设备配置

该公司有两套相同配置的带有辊压机挤压的双闭路水泥联合粉磨系统,主要设备配置见表1。

辊压机双闭路水泥联合粉磨工艺流程见图1。

表1 辊压机双闭路水泥联合粉磨系统设备配置

2 生产现场设备存在问题及改进

两套辊压机联合粉磨系统的配置完全相同,经双方协商确认,决定在1号水泥粉磨系统管磨机二仓应用Φ20 mm~Φ11 mm五种规格的高抗磨氧化铝陶瓷研磨体,填充率40%,装载量86 t,比使用金属研磨体时减少了40 t。

图1 辊压机双闭路水泥联合粉磨工艺

众所周知,水泥联合粉磨系统属于分段粉磨,第一段“磨前处理是关键”[1],必须重视磨前预粉磨的辊压机子系统效率的发挥;为此,对1号辊压机损坏的轴承进行了更换,辊面进行维护;对称重仓下料部位实施改进,同时采用了成都九泰科技有限公司研发的专利产品“辊压机双杠杆进料调节装置”,确保辊压机进料更加稳定,挤压效果明显提高。对于磨内存在的隔仓板、篦板堵塞问题及时处理;对磨机一仓研磨体彻底倒磨清理,去除杂质,以防止堵塞隔仓板篦缝导致通风、过料不畅。一仓清理出的杂质见图2。

图2 水泥管磨机一仓清理出的杂物

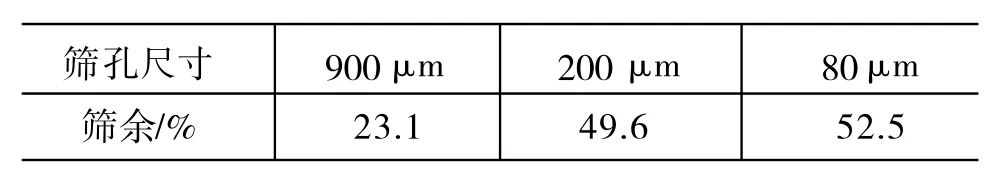

改进后,经打散分级机分级后的入磨物料细度测试数据见表2。

表2 打散分级机分级后的入磨物料细度

1号Φ3.8 m×13 m管磨机各仓技术参数见表3。

表3 1号Φ3.8 m×13 m管磨机技术参数

改造前后二仓的研磨体见图3。

图3 改造前后二仓的研磨体

生产P·O42.5R水泥,物料配比见表4。

成品质量控制指标:比表面积330~370 m2/kg,R45≤10%。

3 生产过程数据对比

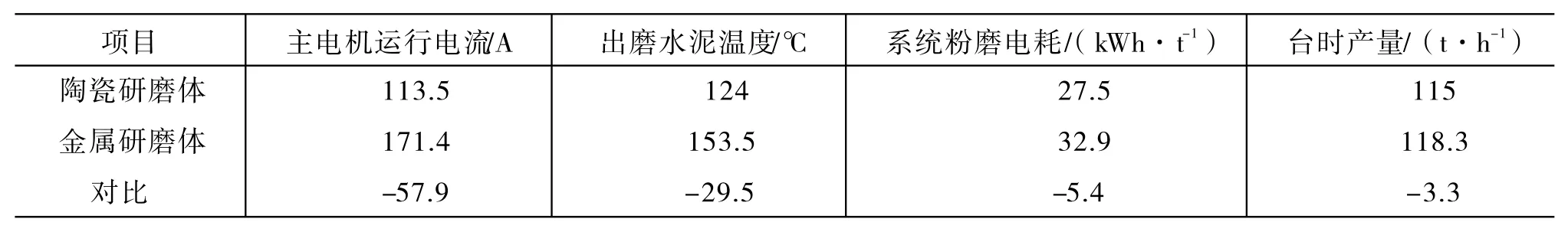

应用陶瓷研磨体生产P·O42.5R水泥,系统产量、粉磨电耗与应用金属研磨体时的对比数据见表5。

表4 P·O42.5R 水泥物料配比 %

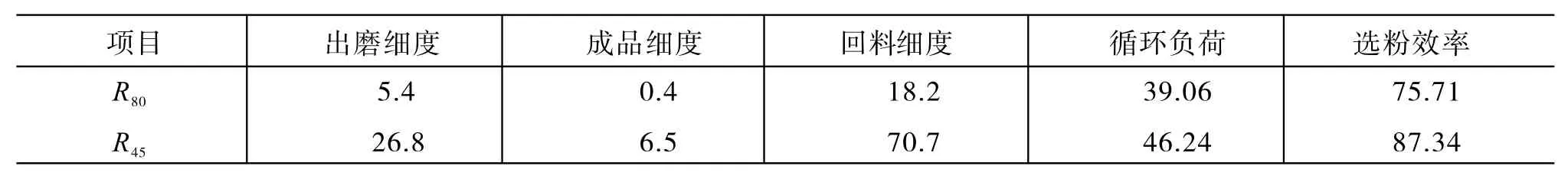

正常生产过程中取样,对成品选粉机分级性能进行测试,循环负荷及选粉效率结果见表6。

“磨内磨细是根本”。由表6可以看出:出磨物料筛余小,说明出磨物料细粉比例多,磨内研磨体磨细做功能力好,出磨物料中的成品含量高;“磨后选粉是保证”[2],回料细度粗,说明选粉机的选粉效率高,能够将出磨物料中的成品最大限度分选出来,减少过粉磨现象;从测试数据来看,吉达Sepax3000高效涡流选粉机无论以80μm筛余或45μm筛余评价其选粉效率,都是比较高的,分级性能是优良的,该选粉机初期选型时,已考虑到将配置的型号及选粉能力富裕量放大,为系统增产奠定了坚实的基础。该系统下一步可通过循环负荷的调整,仍有较大的增产、节电空间。

表5 P·O42.5R水泥系统产量、粉磨电耗对比

表6 成品选粉机循环负荷与选粉效率 %

应用陶瓷研磨体的实际生产过程中,P·O42.5R成品质量控制指标比表面积达到330~360 m2/kg,R45筛余稳定在7%~9%,满足要求;3μm~32μm颗粒含量提高3%左右,水泥3 d抗压强度>30 MPa,28 d抗压强度>50 MPa;出磨水泥温度比应用前至少降低25 ℃以上,管磨机滑履温度平均小于70 ℃,运行正常;水泥标准稠度需水量只有25%~26%,与外加剂相容性良好,深受预拌混凝土企业青睐。

4 应用陶瓷研磨体粉磨系统节电机理探讨

作为一种“万能粉磨设备”,自管磨机问世以来,就被广泛应用于不同的粉磨领域。考虑到实际生产过程中需要处理的物料特性以及要求的粉磨细度等技术指标,在其筒体上配用不同形状、重量的衬板及篦板与研磨体装载量的调整等影响众多因素,尤其是筒体衬板重量负荷(静载荷)与研磨体装载负荷大(动载荷),这两个负荷中严重影响到粉磨电耗的主要是管磨机主电机驱动研磨体的负荷。

管磨机设计过程中,虽然在主传动电机功率选择、配置上留有较大的富裕量,但管磨机的粉磨机理决定了其粉磨效率较低,在没有高效率预粉磨技术应用之前,所有物料的破碎、磨细必须全部在磨内完成,除了粉磨粒径较小的片状物料及粉状物料时适应性相对较好,总体规律是:随着管磨机直径增大,产量也会相应增大,相对而言磨内研磨体产生的“滞留带”(粉磨死区)也越大,导致粉磨效率下降,这就是管磨机运行过程中效率低的主要原因。

陶瓷研磨体在水泥管磨机中应用,首先解决了影响系统粉磨电耗的主要因素,由于装载量明显减少,原配置的主电机驱动研磨体的负荷大幅度下降,运行电流显著降低。当其他设备电耗相对不变时,管磨机主电机每小时少消耗几百度甚至上千度的电能分摊给系统产能,这就是系统稳定节电的第一要因;其次,在细磨仓内陶瓷研磨体虽然实际装载量少于金属研磨体,但其填充率并不低,研磨能力并不差;高的填充率也会导致研磨体运动轨迹有所变化,重心有偏移,滑动、滚蹭摩擦力增大,管磨机主电机运行电流降低。综合分析认为,应用陶瓷研磨体主要是使管磨机主电机驱动负荷(出力)显著降低而节电,是粉磨电耗下降的根本原因。

以本系统为例:100万吨规模水泥生产线,应用陶瓷研磨体后,按吨水泥平均节电5 kWh计,年节电量达500万kWh,以平均电价0.50元/kWh核算,年节电效益为250万元,减去投入的陶瓷研磨体费用100余万元,当年可获得净利润100多万元,半年即可收回陶瓷研磨体投资。

5 结束语

(1)陶瓷研磨体重量轻、与金属研磨体相比在相同填充率时,装载量要比金属研磨体低50%左右;相同装载量时,填充率要比金属研磨体高6%~10%。

(2)陶瓷研磨体与金属研磨体最大的不同就是材质的区别,其作用相同,都是用来研磨物料,也都能够做成不同的形状(可以是球状,也可以是段状、椭圆状或胶囊状)适应被磨物料的细度要求;虽然陶瓷研磨体装载量减少,但填充率高,研磨能力并未降低;但管磨机主电机驱动负荷显著下降,运行电流大幅度降低,节电效果凸显,在5 kWh/t以上。

(3)根据不同物料的易磨性以及生产不同的水泥品种,采用陶瓷研磨体的粉磨系统,一般节电幅度在4~6 kWh/t,生产高等级水泥,节电幅度可达6~8 kWh/t。

(4)出磨水泥温度显著降低(一般在25 ℃以上),水泥使用性能明显改善;同时,管磨机滑履温度降低,粉磨系统运转率提高;3μm~32μm颗粒含量提高3%左右,水泥强度增长良好。

(5)陶瓷研磨体的应用是有条件的,并非简单的更换。企业必须重视粉磨系统中的技术细节,尤其是管磨机内部结构对陶瓷研磨体应用的影响不容忽视。

(6)陶瓷研磨体替代金属研磨体粉磨水泥,节电效益明显,投资回收快。

(7)国家强制性推行节能减排产业政策,水泥行业发展过程中将面临巨大挑战。陶瓷研磨体粉磨水泥实现节电效益,间接实现减排CO2。

[1] 邹伟斌. 水泥粉磨系统异常案例分析及解决措施(二)[J].新世纪水泥导报, 2016(2):27-31.

[2] 邹伟斌. 水泥联合粉磨系统故障原因与解决措施[J].新世纪水泥导报,2012(3):2-12.

2016-10-10)

TQ172.632

B

1008-0473(2016)06-0025-04

10.16008/j.cnki.1008-0473.2016.06.006