水库淤积物烧制技术工业性试验研究

王立华,赖冠文,陈锡容

(1.广东省水利水电科学研究院,广东 广州 510610;

2.广东省水利重点科研基地,广东 广州 510610)

水库淤积物烧制技术工业性试验研究

王立华1,2,赖冠文1,2,陈锡容1,2

(1.广东省水利水电科学研究院,广东 广州 510610;

2.广东省水利重点科研基地,广东 广州 510610)

水库淤积物烧制技术以水库淤泥和煤矸石为主要原料生产烧结砖。为了制定科学合理的工艺参数,需要结合原料和生产设备的状况进行线上工业性试验。通过试验,确定兴宁合水水库淤泥砖生产的基准配比为水库淤泥50%、基坑弃料7.7%、煤矸石40%、原煤2.3%,混合料发热量为1254 kJ/kg、成型含水率13%~14%、真空度为-80 kPa、保温时间为80~90 min。

水库淤积物;烧制技术;工业性试验

0 概述

广东省水库自建成以来,基本上未进行清淤,经过几十年的运行,普遍出现了淤积,部分水库淤积严重,水库的功能和效益持续削弱和减小,对广东省的社会经济造成严重制约。水库清淤势在必行,但清淤上岸的淤泥,必须采取综合利用措施加以消纳,以免再次进入水库,或成为二次污染源。

水库淤积物烧制技术提出了采用水库淤泥、煤矸石、页岩等为主要原材料,生产烧结类新型墙体材料,从而实现水库淤泥资源化利用的新方法[1-4]。在广东省水利水电科学研究院的技术支持下,2013年兴宁中星环保建材有限公司投资2146万元在兴宁合水水库建设年产6000万块(折标砖)淤泥烧结砖生产线。为了制定科学合理的工艺参数,需要结合原料和生产设备的状况,进行线上工业性试验。

烧结砖生产工艺过程主要由原料制备、坯体成型、湿坯干燥和成品焙烧4部分组成。各部分的重要性概括起来说,原料是根本,成型是基础,干燥是保证,焙烧是关键,这4部分互相依存,缺一不可,因此,为保证产品质量及控制生产成本,投料试产过程中必须通过线上生产试验,确定关键工艺参数。根据本项目的原材料、生产设备等实际情况,对原料配比、混合料发热量、成型含水率、真空度和保温时间等关键工艺参数进行试验,最终确定规模化工业生产的工艺参数。

本次线上生产试验采用兴宁合水水库库尾淤泥、黄槐镇原兴宁煤矿煤矸石粉、基坑开挖弃土、当地页岩、原煤,所有原料粒径均小于1 mm,煤矸石发热量1672 kJ/kg,原煤发热量25 080 kJ/kg,煤矸石和原煤均作为内燃料。

1 原材料配比试验

原材料配比决定了混合料的化学成分和颗粒组成,从而决定了成型性能、工艺性能和焙烧性能,直接影响工艺参数的选择、湿坯和成品的质量以及经济效益等。本项目以水库淤泥为主要原料,总体上,细颗粒偏多,粗颗粒偏少,塑性偏大,同时水库不同区位和深度的淤泥组成存在一定的变化,因此,以基准配比为基础,根据原料的变化及时调整配比是非常必要的,是生产顺利进行的基础和前提。

水库淤泥量大,供应稳定,配比设计时,原则上水库淤泥应尽可能多、页岩和基坑弃土等尽量少;在满足发热量、颗粒组成、混合料塑性等要求前提下,尽量以工业废料煤矸石作为内燃料,不用或少用原煤,以保护环境、降低成本。因此,配比设计遵循多掺淤泥和煤矸石、少掺原煤和基坑弃土(页岩)的原则。

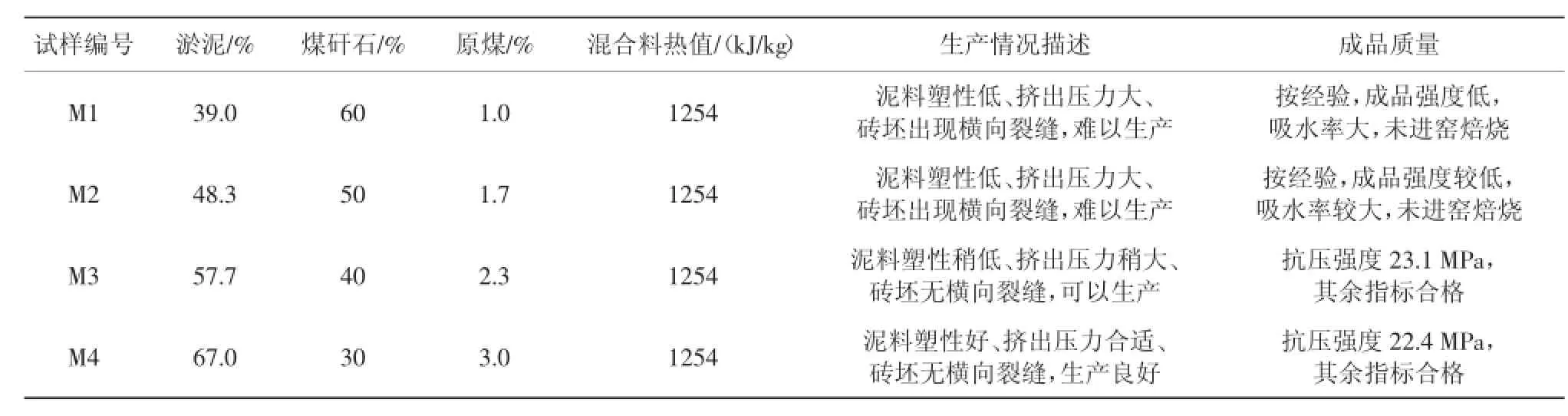

(1)煤矸石用量

采用煤矸石和原煤作为作为内燃料。根据以往的经验,混合料发热量在1045~1463 kJ/kg内为宜,本试验发热量按1254 kJ/kg进行配料,其中煤矸石用量分别为60%、50%、40% 和30%,发热量不足部分由原煤补足。试验结果见表1。

表1 煤矸石用量对淤泥烧结砖性能的影响

从表1可以看出,当煤矸石用量大于50%时,泥料塑性低、挤出压力大、砖坯出现横向裂缝,难以生产,按经验,成品强度低,吸水率大,未进窑焙烧;当煤矸石用量为40%时,泥料塑性稍低、挤出压力稍大、砖坯无横向裂缝,可以生产,成品抗压强度23.1 MPa,其余指标合格,该配比需要加入适量塑性高的基坑开挖弃料或页岩,以改善泥料塑性;当煤矸石用量为30%时,泥料塑性好、挤出压力合适、砖坯无横向裂缝,生产良好,成品抗压强度22.4 MPa,其余指标合格。从降低生产成本、提高产品强度的角度考虑,煤矸石用量以40%为优,同时采用适量基坑开挖弃料代替水库淤泥,以提高泥料的塑性。

(2)水库淤泥和基坑弃料用量

当煤矸石用量为40%时,为了改善泥料的塑性,需要采用适量基坑开挖弃料代替水库淤泥。为了增加水库清淤,在保障泥料塑性满足生产要求的前提下,以多用水库淤泥为原则表2为水库淤泥和基坑弃料用量对淤泥烧结砖性能的影响。

表2 水库淤泥和基坑弃料用量对淤泥烧结砖性能的影响。

从表2可以看出,当基坑开挖弃料用量逐渐增大时,泥料塑性增加,挤出压力减小、湿坯质量提高,生产顺利,成品强度也逐渐提高,其余指标合格。从多用水库淤泥、保证泥料成型性能、产品质量、降低生产成本等方面综合考虑,水库淤泥用量50%、基坑开挖弃料用量7.7%比较经济合理。

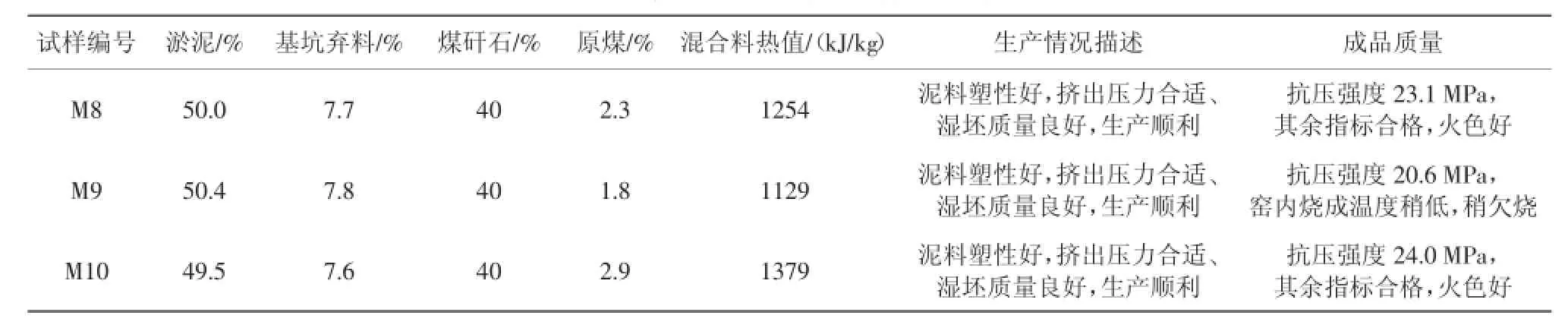

(3)原煤

混合料的发热量来源于煤矸石及原煤,发热量的高低决定了焙烧温度和焙烧过程。焙烧是制造烧结砖的最后工序,也是决定制品质量的关键环节,焙烧时温度控制对制品的强度、吸水率、色泽及其均匀程度和耐久性均具有重要影响。发热量过低,会成为欠火砖;发热量过高,就是过火砖,同时造成燃料浪费,增加生产成本。欠火和过火不仅影响砖的强度,也影响其外观颜色和尺寸。因此,需要对混合料的发热量进行试验以确定合理的发热量。

本试验固定高温保温时间90 min,煤矸石用量为40%水库淤泥和基坑弃土两者的比例不变,通过调整原煤用量改变混合料发热量,研究其对淤泥砖性能的影响,结果见表3。

表3 原煤用量对淤泥烧结砖性能的影响。

从表3可以看出,当混合料发热量为1129 kJ/kg时,原煤用量为1.8%,窑内烧成温度稍低,稍欠烧,成品抗压强度20.6 MPa,偏低,吸水率偏大,要改善成品质量,需延长保温时间,但会降低生产效率;当混合料发热量为1254~1379 kJ/kg时,窑内烧成温度较好,成品火色好,抗压强度为23.1~24.0 MPa,其余性能指标均合格,生产效率也较高。综合考虑生产成本及产品质量,混合料发热量1254~1379 kJ/kg较合适。

2 生产工艺研究

2.1 成型含水率

成型是烧结制砖中最基本的一个环节,湿坯成型质量好坏直接决定了产品的质量,对保证产品质量具有重要影响。混合料经过一次搅拌陈化完毕后,进入真出挤出机前二次搅拌时的含水率对湿坯成型质量有着显著的影响。泥料的成型含水率不仅制约着挤出压力,而且直接决定了湿坯的强度和产量。泥料成型含水率高,塑性指数就高,挤出压力降低,泥料挤出速度加快,但湿坯强度降低,下部砖坯容易变形,并增加坯体的干燥收缩,影响产品质量,同时干燥时间延长,降低干燥效率。成型含水率低,塑性指数也低,不易成型,挤出压力增大,泥料挤出速度降低,负荷增加,摩阻力增大,砖坯易产生横向裂纹,也会降低湿坯质量。因此,在生产时应确保混合料成型含水率在适宜的范围内。

通过调整搅拌时的加水量来控制混合料的成型含水率,研究其对淤泥砖性能的影响,结果见表4。

表4 成型含水率对淤泥砖性能的影响。

从表4可以看出,当泥料成型含水率为12%时,泥料塑性稍差,挤出压力较大、负荷大,湿坯偶见发丝裂纹,成品表面也可见裂纹,成型含水率偏低;当泥料成型含水率为13%和14%时,泥料塑性好,挤出压力合适、湿坯质量良好,生产顺利,成品质量良好;当泥料成型含水率为15%时,泥料塑性好,挤出压力较小、下部码坯稍变形,码在窑车下部的成品也稍变形,同时湿坯含水率增大,会延长干燥时间,降低生产效率。

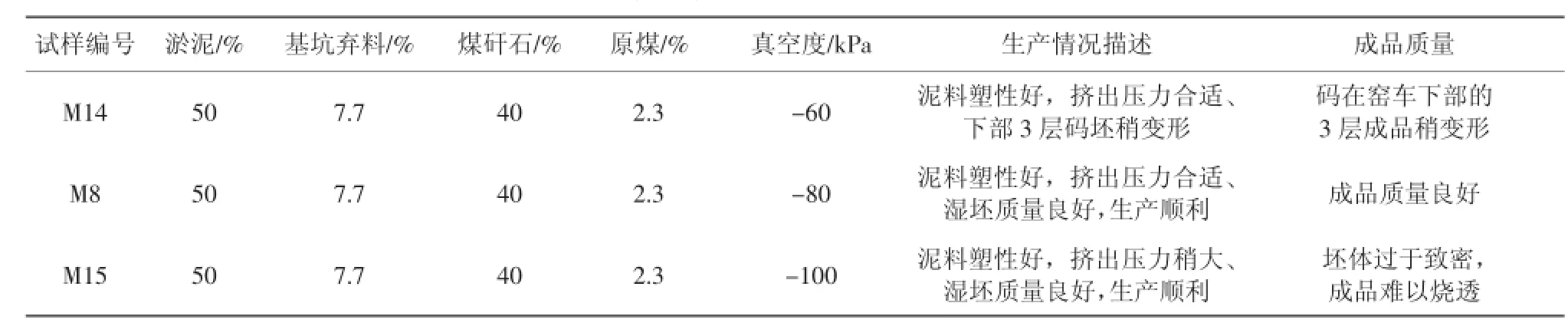

2.2 真空度

真空度影响砖坯的孔隙率和致密程度,同时也可调节砖坯的含水率。真空度过低,砖坯密实度低,含水率较高,湿坯强度较低,下部砖坯容易变形;真空度过高,含水率较低,湿坯强度较高,但过于致密,难以烧透,降低了产品质量和生产效率。

采用14%的成型含水率,研究真空度对淤泥烧结砖性能的影响,结果见表5。

从表5可见,当真空度为-60 kPa时,泥料塑性好,挤出压力合适、下部3层码坯稍变形,码在窑车下部的3层成品也稍变形;当真空度为-80 kPa时,泥料塑性好,挤出压力合适、湿坯质量良好,生产顺利,成品质量良好;当真空度为-100 kPa时,泥料塑性好,挤出压力稍大、湿坯质量良好,生产顺利,坯体过于致密,成品难以烧透。因此,真空度以-80 kPa为宜。

2.3 保温时间

焙烧过程是改变原料中矿物组成的物理-化学反应的综合过程,因此也是非常复杂的过程。高温焙烧过程中,颗粒熔融、烧结,生成新的矿物结晶相,一般也会产生液相,液相冷却时凝固成玻璃相,与此同时,产品的颜色生成,强度增长,吸水率降低。最后,坯体中微孔体积的减小(密度增大)是决定产品强度性能的又一重要因素,随着温度升高,熔融的液相流入颗粒的缝隙中,熔融物充塞了孔隙,气孔率降低;同时由于毛细管中溶液表面张力的作用,使得颗粒彼此靠近,坯体体积收缩,最终得到致密的砖。高温范围内的保温时间对这些物理化学反应的进程具有重要影响。保温时间过短,反应程度低,新的矿物结晶相和液相少,成品孔隙率大,强度也较低,欠烧;保温时间过长,熔融物过多,密度,但体积收缩,尺寸变小,局部产生不规则收缩变形,过烧,同时,降低生产效率,影响产量因此,当原材料和烧成温度一定时,科学的保温时间,对产品质量和生产效率是非常重要的。保温时间对淤泥砖性能的影响见表6。

表5 真空度对淤泥烧结砖性能的影响

从表6可以看出,当保温时间为70 min时,成品抗压强度19.8 MPa,颜色较浅、稍欠烧;当保温时间为90 min时,成品强度23.1 MPa,其余指标合格,火色好,比较合适;当保温时间为110 min时,成品抗压强度24.3 MPa,其余指标合格,颜色较深、尺寸略缩小,颜色较深、稍过烧;当保温时间为130 min时,抗压强度22.6 MPa,其余指标合格,火色略浅,基本合适。

综上,确定线上工业性生产淤泥烧结砖的基准配比为水库淤泥50%、基坑弃料7.7%、煤矸石40%、原煤2.3%;混合料发热量为1254 kJ/kg、成型含水率13%~14%、真空度为-80 kPa、保温时间为80~90 min。

3 结语

按照水库淤泥50%、基坑弃料7.7%、煤矸石40%、原煤2.3%,混合料发热量1254 kJ/kg、成型含水率13%~14%、真空度-80 kPa、保温时间80~90 min进行淤泥烧结砖生产,生产过程顺利,电耗较低、生产效率高、成本较低、产品质量好,销路旺,技术经济指标良好。设计年产量6000万块,实际产量达到7011万块,超过设计产能16.85%。设计定员79人,实际54人,远小于设计定员,劳动生产效率大幅提高,全员生产效率达到129.83万块/人,显著高于行业平均水平。成型合格率达到99.5%,烧成合格率达到99.99%,综合合格率达到99.49%,远高于原设计值及行业平均水平。项目总投资收益率14.91%,税前财务内部收益率19.26%,全部投资回收期5.91年,税后财务内部收益率18.01%,税后投资回收期为6.16年,盈亏平衡点为生产能力利用率70.3%,项目经济效益显著。

[1]王立华,刘佳,陈理达.水库淤积物建材化利用研究[J].中国农村水利水电,2012(7):106-109.

[2]王立华,刘佳,陈理达,等.水库淤泥烧制原料理化性能试验研究[J].广东水利水电,2012(11):27-30.

[3]王立华,陈锡容,陈理达.水库淤泥烧制工艺性能研究[J].广东水利水电,2013(1):25-27.

[4]王立华,陈理达,刘佳.水库淤积物混合料烧结制砖工艺性能和干燥性能试验研究[J].人民珠江,2013(1):42-45.

Research on the industrial test of the reservoir silt sintering technology

WANG Lihua1,2,LAI Guanwen1,2,CHEN Xirong1,2

(1.Guangdong Research Institute of Water Resources and Hydropower,Guangzhou 510610,China;

2.Guangdong Province Key Scientific Research Base of Water Conservancy,Guangzhou 510610,China)

Reservoir silt and coal gangue have been used as the main raw materials to produce sintered brick.In order to develop scientific process parameters,the industrial test must be made on production line with actual raw materials and production equipments.By the test,the process parameters have been identified.The standard mix proportion is the reservoir sludge 50%,foundation pit abandoned 7.7%,coal gangue 40%and raw coal 2.3%.The mixture calorific value is 1254 kJ/kg,the molding moisture content is from 13%to 14%.The vacuum degree is-80 kPa and heat preservation time is from 80 to 90 minutes.

reservoir silt,sintering technology,industrial test

TU522.19

A

1001-702X(2016)09-0050-04

广东省重大科技专项基金项目(2005A30402007);广东省水利科技创新项目(2009-34)

2016-02-11

王立华,男,1972年生,湖南双峰人,硕士,高级工程师。