对焊法兰与筒体焊缝的探讨

黄明忠,刘小红,文陆一

(1.贵阳化工机械有限公司,贵州贵阳550004;2.贵州省特种设备检验检测院,贵州贵阳550002)

对焊法兰与筒体焊缝的探讨

黄明忠1,刘小红1,文陆一2

(1.贵阳化工机械有限公司,贵州贵阳550004;2.贵州省特种设备检验检测院,贵州贵阳550002)

通过对筒体与对焊法兰焊缝裂纹缺陷问题的讨论,阐明焊接接头拘束度过大是产生裂纹缺陷的根本原因,根据筒体与法兰颈部直段不同厚度差采取不同的处理办法,预防焊缝产生缺陷。

焊缝拘束度 焊缝裂纹 对焊法兰颈部尺寸

0 引言

在中、高压容器等化工设备中长颈对焊法兰的使用十分广泛。在焊接过程中长颈对焊法兰有着甲、乙型法兰无法比拟优点,其与筒体﹙或接管﹚连接是对接接头,采用焊缝双面全焊透或单面焊背面自由成型,焊缝质量可进行射线或超声波检测。因此,中、高压容器贮存剧毒、高度危害介质,液化石油气等化工设备的管口、设备法兰选用长颈对焊法兰,对设备的安全性起着十分重要作用。选型时不仅注意法兰材料、工作温度、最大允许工作压力,还要注意对焊法兰与筒体对接结构尺寸工艺设计。对于法兰颈部直段厚度与筒体厚度相差较大的情况,慎用在筒体端部堆焊过渡的方法。由于法兰颈部直段较短,厚度较厚,刚度比较大,焊缝在焊接后产生裂纹缺陷的倾向较大。

1 现场实例

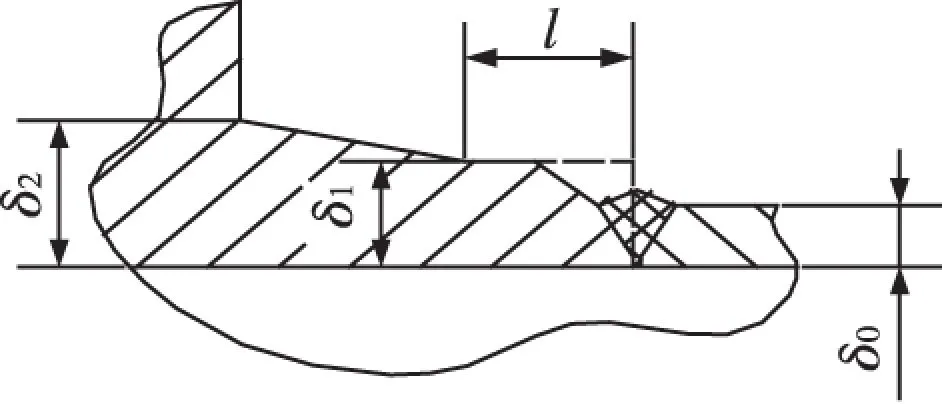

我公司为某化肥厂制造产品“氯乙烯过滤器”:设备简图见图1,技术参数见表1。产品有一组主体设备对焊法兰RF1600-2.5,法兰尺寸简图见图2,法兰颈部直段厚度δ1=24 mm,筒体厚度δ0=18 mm,两者厚度差符合NB/T47023的要求,采用NB/T4702《压力容器法兰分类与技术条件》推荐的筒体端部堆焊过渡处理方法。

(1)设备简图 (图1)

图1

表1

设计压力/MPa设计温度/℃工作压力/MPa工作温度/℃工作介质2.2502.0常温半水煤气

(2)对焊法兰结构尺寸简图(图2)

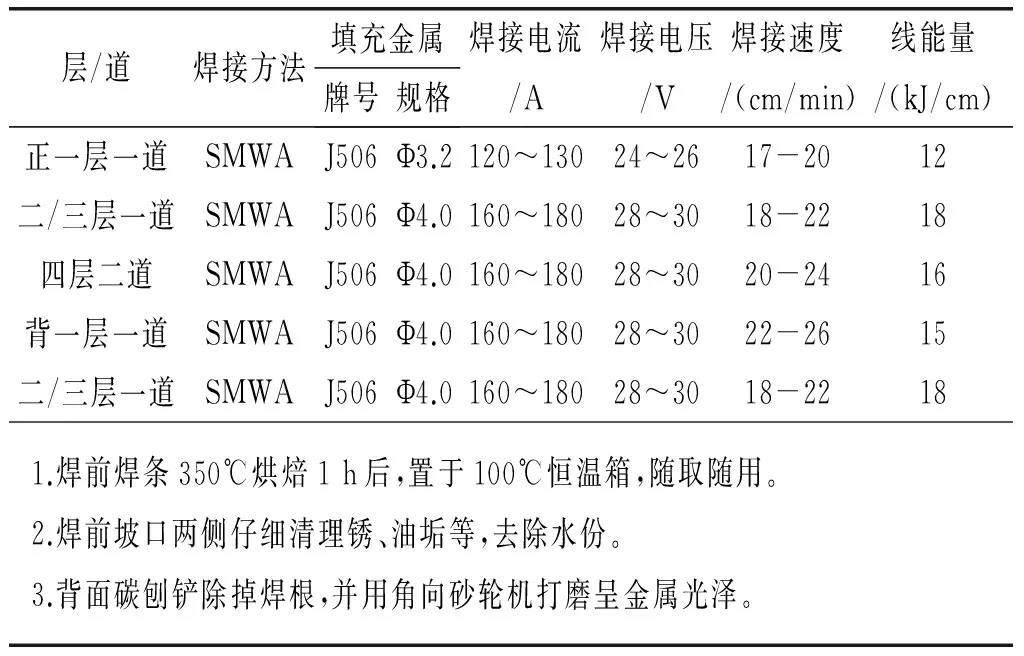

(3)焊接工艺参数(表2)

图2

表2

层/道焊接方法填充金属牌号规格焊接电流/A焊接电压/V焊接速度/(cm/min)线能量/(kJ/cm)正一层一道SMWAJ506Φ3.2120~13024~2617-2012二/三层一道SMWAJ506Φ4.0160~18028~3018-2218四层二道SMWAJ506Φ4.0160~18028~3020-2416背一层一道SMWAJ506Φ4.0160~18028~3022-2615二/三层一道SMWAJ506Φ4.0160~18028~3018-22181.焊前焊条350℃烘焙1h后,置于100℃恒温箱,随取随用。2.焊前坡口两侧仔细清理锈、油垢等,去除水份。3.背面碳刨铲除掉焊根,并用角向砂轮机打磨呈金属光泽。

对焊法兰与筒体环焊缝施焊后,进行20%局部X射线检测(RT),在焊缝法兰侧热影响区及母材存在横向裂纹(垂直焊缝中心线),裂纹间隔不均匀分布,其中有一个穿透法兰颈部直段厚度的裂纹缺陷,第一次焊缝返修按通常焊缝缺陷处理:在穿透性裂纹缺陷两端延长5 mm分别钻孔Φ6,止住裂纹缺陷延伸,然后用角向磨光机打磨除掉所有缺陷,同时制备新的焊缝坡口,坡口表面进行磁粉检测(MT),坡口及附近区域表面未发现有磁粉堆积现象,确认裂纹等缺陷已经全部除掉。严格按焊接工艺进行施焊,焊后24 h焊缝再次作100%X射线检测,在原缺陷附近区域出现新的横向裂纹,裂纹缺陷均在法兰侧焊缝热影响区及母材。

2 产生缺陷原因分析

第一次产生穿透性裂纹缺陷,内外两侧用肉眼可观察到,除掉缺陷后重新施焊,又产生新的裂纹缺陷。排除了缺陷是由于焊接工艺和施焊过程引起,材料经化学分析成分及力学性能复验,结果完全符合Q345R(GB713)和16Mn(II)(NB/T47008)要求的相应规定,硫(S)、磷(P)元素均未超标,焊条电弧焊无其它低熔点杂质渗入。经过分析,产生裂纹缺陷是由于焊接接头拘束度过大,残余应力太高引起。从平板刚性拘束焊接裂纹试验法(RRC)可知:接头的拘束度k=E·T/L,E为弹性模量,T为板厚,L为拘束长度,由此可知,法兰颈部直段厚度越厚、越短,焊接接头拘束度越大,残余应力越高,越容易导致裂纹产生[4]。因此法兰颈部结构及尺寸是产生横向裂纹缺陷根本原因。从弹性分析法(Waters)可知:法兰在工作状态下,颈锥上的最大轴向应力发生在小端,而此时小端即是圆筒与法兰对接焊缝,焊缝成为设备的薄弱环节。本设备法兰选用的是《长颈对焊法兰》(NB/T47023-2012)标准件,法兰颈部直段厚度δ1=24 mm,筒体厚度δ0=18 mm,两者厚度差为6 mm,按照《压力容器法兰分类与技术条件》6.5.1规定∶筒体厚度δ0大于10 mm, 且与短节或长颈直边厚度差超过大于筒体厚度的30%或超过5 mm时,长颈法兰直段进行削薄处理 (图3),或者对接焊缝的筒体端部堆焊过渡(图4)[1]。原图样结构设计采用筒体端部堆焊过渡 ,堆焊后焊缝形成斜面倾斜角β要求在11°与14°之间。本焊缝斜面倾斜角β=arctan{(δ1-δ0)/[(δ1+δ0-4)tan30°+2+2C]},δ1=24,δ0=18,C=1。则β=13°,11°<β<14°[1]。即打坡口焊接后焊缝斜面满足不大于14°要求,但是此焊缝施焊后产生裂纹缺陷。因此,认为《长颈对焊法兰》NB/T47023-2012在处理法兰颈部直段与筒体厚度差时考虑方法有所欠妥。

图3 图4

3 改进方法及措施

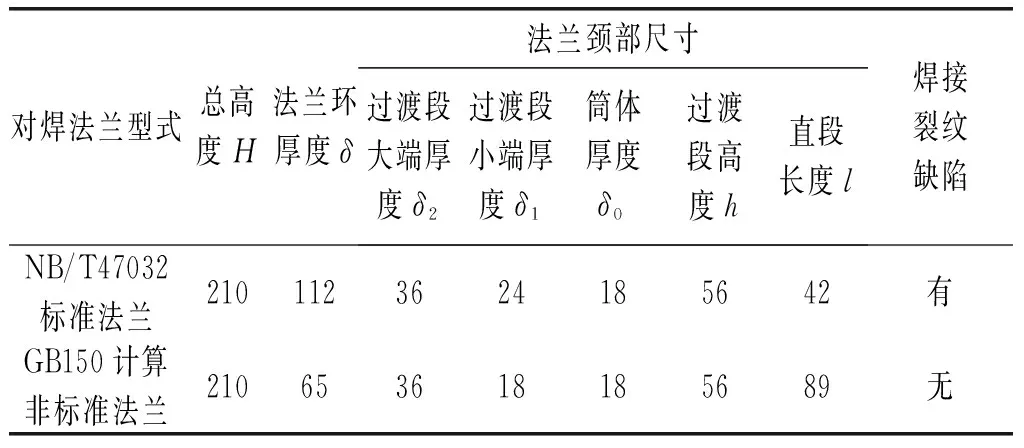

按GB150-2011进行强度计算,颈部大端厚度δ2不变,直段厚度δ1与筒体厚度δ0相同,颈部高度h≥1.5δ2,且直段长度l≥1.5δ0(图6)[3]。经实验进行对比验证,两种对接法兰尺寸及焊接效果见表3,从表中看出,法兰颈部直段厚度δ1减小和长度l变大,拘束度k变小,焊接接头裂纹倾向减小。

表3 单位: mm

根据设备给定技术参数, 重新对法兰颈部尺寸进行非标设计,法兰颈部直段与筒体厚度取值相同, 即法兰颈部直段长度厚度δ1=δ0=18 mm, 法兰环厚度δ=65 mm,直段长度l=89 mm,按SW-6软件进行强度计算校核通过[3]。沿法兰与筒体焊缝中心割断,筒体端头采用半自动气割设备除掉原焊缝,制作30°焊缝坡口,并用砂轮机打磨呈金属光泽。法兰按图6重新进行机加工。分别对法兰及筒体坡口进行磁粉检测,未发现异常显示。组对,按上述焊接工艺施焊,焊后立即对整条焊缝作消除应力热处理(电加热带), 内、外表面分别用宽度400 mm、厚度150 mm的保温棉包扎焊缝,电加热带加热至620℃,保温50 min,然后缓冷至常温。对焊缝进行100%X射线检测,附加20%超声检测(UT),没有发现裂纹缺陷,设备制造完毕,以2.4 MPa作水压试验,没发现异常,出厂使用至今,设备使用完好正常。

4 对焊法兰与筒体焊接方法建议

在化工设备图样结构设计采用NB/T47023《长颈对焊法兰》时,当对焊法兰颈部直段厚度与筒体不等厚时,尽量减少对接接头拘束度,降低其产生焊接裂纹倾向,在满足法兰强度和刚度条件下仅对颈部尺寸调整。

图5

1)2≤δ1-δ0<4,采用堆焊过渡方式。见图4;

2)4≤δ1-δ0<6,采用法兰直段削薄方式。见图5;

3)6≤δ1-δ0≤10,采用法兰直段与筒体等厚方式。见图6;

4)6≤δ1-δ0,且不满足标准NB/T47023修正(表3),则对筒体局部加厚增加过渡段以便与法兰焊接,且过渡段长度L0≥(DN·δ0)1/2,且最小值为100 mm。见图7。

图6 图7

从GB150-2011《压力容器》整体法兰应力计算式可看出,轴向应力σH,径向应力σR,环向应力σR,及法兰刚度指数J,均与法兰直段长度(l=H-δ-h)和筒体δ0无关系[3],即对焊法兰颈部直段尺寸变化不会影响法兰强度和刚度。3)方式(图6)由于δ1发生变化须对法兰强度和刚度重新进行校计算。对焊法兰与筒体焊缝产生缺陷根源是焊接接头拘束度过大,与工作压力大于或等于0.8倍标准规定的最大允许工作压力[1]并无直接关系。建议对焊法兰与筒体焊缝必须100%进行射线或超声波检测,并应符合相应级别,预防漏检。由低合钢、铬钼钢等有延迟裂纹倾向材料组成焊接接头,需对整条焊缝作焊后消除应力热处理。

5 结束语

对焊法兰与筒体焊接接头产生裂纹的根本原因是法兰颈部拘束度过大。对焊法兰与筒体厚度不等时,需对法兰颈部尺寸作适当调整或增加过渡段的方式,减少拘束度对焊缝影响,使法兰既满足强度和刚度的要求又有比较好的焊接工艺性,有利于提高生产率。同时还要提高此类焊缝检测比例,预防漏检。对延迟裂纹倾向材料组成焊接接头必须作消除应力热处理,降低设备焊接应力,提高设备安全性能。

[1] 全国锅炉压力容器标准化技术委员会.压力容器法兰分类与技术条件:NB/T47020-2012[S]. 北京:新华出版社,2013.

[2] 全国锅炉压力容器标准化技术委员会.长颈对焊法兰:NB/T47023-2012[S]. 北京:新华出版社,2013.

[3] 全国锅炉压力容器标准化技术委员会.压力容器:GB150-2011[S].北京:中国标准出版社,2012.

[4] 尹士科,王移山. 低合金钢焊接特性及焊接材料[M]. 北京:化学工业出版社,2014.

The discussion on the welding seam between welding neck flange and the cylinder

HUANG Mingzhong,LIU Xiaohong,WEN Luyi

Through discussion on the defects of weld crack between the cylinder and the welding neck flange, it is explained that weld joint restraint is too large causes of the crack defects. Different methods are taken to prevent welding defects according to difference of different thickness of the cylinder and straight section of flange neck.

welding restrain degree, weld crack,the neck size of welding neck flange

TH142.2;TQ050.6

B

1002-6886(2016)06-0107-03

黄明忠(1970-),学士学位,工程师。

2016-06-19