内外侧多向抽芯的化妆盒上盖注塑模设计

曹亚玲

(无锡太湖学院,江苏无锡 214064)

内外侧多向抽芯的化妆盒上盖注塑模设计

曹亚玲

(无锡太湖学院,江苏无锡 214064)

针对内侧带有卡扣倒钩,外侧带有销钉孔的化妆盒上盖的成型工艺特点,设计了一种内外侧多向抽芯的斜顶注塑模具,采用了一模两腔的型腔布局形式。为避免产品外观出现浇口痕迹等缺陷,采用了潜伏式浇口,以保证表面质量,内侧卡扣与倒钩的抽芯由斜顶驱动,采用内置弯销完成销钉孔抽芯,使用定位珠对滑块进行可靠定位。模具结构紧凑,降低了模具制造成本。经实践检验,该模具结构合理、塑料件质量稳定,具有良好的经济效益。

化妆盒上盖;多向抽芯;注塑模;潜伏式浇口

1 塑料件工艺分析

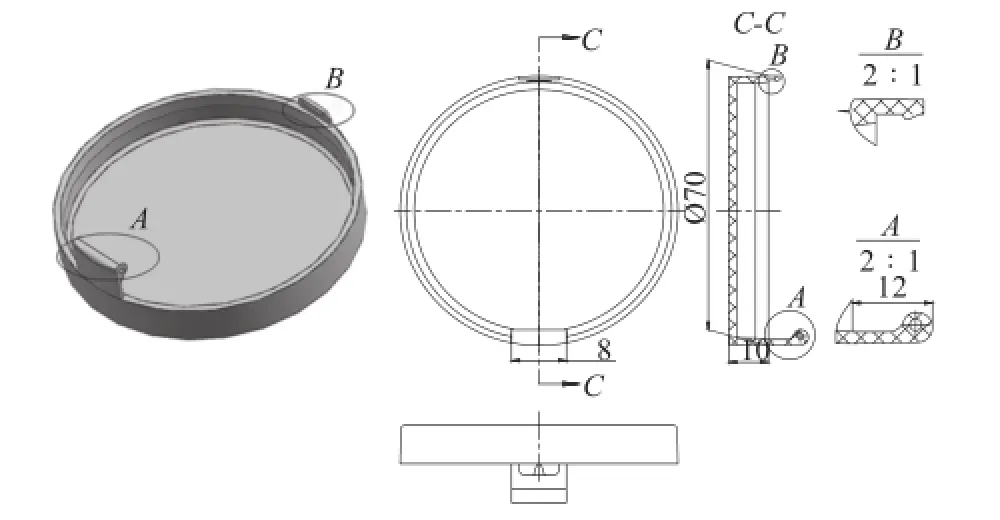

本塑料件为某高端品牌化妆盒上盖,其结构如图1所示。

图1 化妆盒上盖

该化妆盒上盖塑料件的壁厚约为2 mm,壁厚比较均匀,外形尺寸为Ø70 mm×16 mm,塑料件A处有2个直径为1.5 mm、深度为5.5 mm的销钉孔,用来安装销钉,以便与化妆盒下盖连接,为了增大连接强度,A处向塑料件内侧弯曲形成倒钩;B处有一处卡扣,起扣紧下盖的作用。销钉孔中心到卡扣最外端距离有较高要求,成型时应保证(65±0.05) mm尺寸精度,塑料件的质量为11.5 g,属于小型塑料件。塑料件的外表面、倒钩、卡扣处表面粗糙度要求高,为0.4,其余表面为1.6。塑料件材料选用丙烯腈-丁二烯-苯乙烯塑料(ABS),ABS具有优良的美学性能和加工性能,适合成型各种有外形、颜色要求的包装容器[1]。因塑料件对外观质量要求较高,采用潜伏式浇口进料。该模具设计的重点与难点在于两个销钉孔、一个倒钩、一个卡扣共4处结构的内、外侧抽芯,以及动、定模的冷却系统设计。

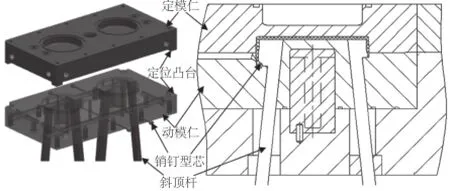

2 注塑模结构分析

图1示出的塑料件,外侧两个销钉孔的抽芯采用滑块–弯销机构侧抽芯,内侧的倒钩与卡扣采用斜顶机构抽芯。塑料件为大批量生产,为保证塑料件外观无浇口痕迹等瑕疵,采用潜伏式浇口,经前期计算,设计一模两腔的型腔布局,选用大水口模架,注塑模的结构如图2所示。为使得模具结构紧凑,节约贵重的模具钢,将2个塑料件同侧的销钉孔小型芯放在模具内部,并放置在同一个导轨内移动,以缩小模具尺寸并降低成本。

图2 模具总体结构图

2.1 浇注系统设计

根据一模两腔的布局,采用平衡式浇注系统,设计了潜伏式浇口,既可达到较高的表面质量要求又能实现浇注系统凝料自动切断[2–3],进料口选择在塑料件销钉孔背面,如图3所示。

图3 潜伏式浇口

浇注系统主流道直径应比注塑机喷嘴孔直径大0.5~1 mm,当材料为ABS时,取主流道锥角为2°,小端直径d=3.5 mm,内表面粗糙度为0.4;设计分流道时,虽然圆形截面的热效率最高,但是在实际制造过程中很难实现两个半圆的完全吻合,从制造成本与热效率角度综合考虑,分流道截面选择“U”形,深度为4 mm;为便于浇口凝料顺利脱模,潜伏式浇口锥角设计为22°,与推出方向成45°夹角,且尺寸不宜过大,小端直径取0.8 mm[4–6],为便于凝料拉出,设计了“Z”形拉料杆14。

2.2 冷却系统

模具的温度控制对产品质量和成型周期有很大影响。为保证塑料件质量和生产效率,需在模具内设置合理的冷却系统来控制模温,因塑料件内外侧均需要侧抽芯,设计型芯冷却回路时要避免与抽芯机构发生干涉,基于UG的3D冷却水路设计,很好地解决了存在的问题。图4a、图4b为定、动模的冷却水路,冷却液从模板外侧分两路进入模仁,经双路循环后从相反向流出,经计算水孔直径取8 mm可达到较好的冷却效果,进水孔与出水孔温差小于5℃,模仁和模板接触的地方加密封圈进行密封,防止漏水。同时为了冷却产品的内外表面,在模仁中放置冷却镶件26,21,如图4c所示,冷却液从冷却镶件26,21底部沿着水槽流到顶部对定模仁25、动模仁18进行冷却[7–9]。

图4 冷却系统

3 典型零部件设计

3.1 主要成型零件设计

成型零件由定模仁25、动模仁18、销钉型芯31、斜顶杆23等4种零件组成,结构如图5所示。

图5 成型零件结构

(1)为便于零件加工、修配互换,定模仁25、动模仁18采用整体嵌入结构,用M8×25螺钉固定在定模板9、动模板6上,配合公差取H7/k6[10]。综合考虑模具中流道、冷却水路、紧固螺钉的位置因素,在保证成型零件强度的基础上,设计定模仁25、动模仁18外形尺寸为240 mm×130 mm×35 mm。为防止装配时定模、动模位置颠倒,在动、定模仁四角设计四个定位凸台,从而使合模更精确,保证塑料件成型质量。

(2)塑料件的Ø1.5 mm销钉孔由销钉型芯31成型,用台肩固定在滑块30的“T”形槽上,与动模仁18配合长度为24 mm,塑料件内部的倒钩与卡扣用斜顶杆23成型,考虑到此处的卡扣和倒钩尺寸较小,斜顶杆设计成整体式。

(3)由于塑料件精度与表面质量要求高,所有成型表面粗糙度为0.04,因此加工时需进行抛光处理以达到镜面效果。

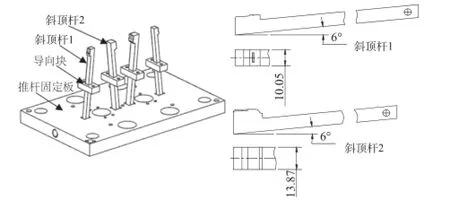

3.2 斜顶装置

图1中A,B两处的成型需在模具相应位置设置斜顶装置,它既是成型零件又是塑料件顶出机构组成部分。A处卡扣深0.4 mm,为保证顺利脱模,斜顶杆23行程至少2.5 mm;B处倒钩深2.5 mm,斜顶杆行程至少4.5 mm,根据模具开模行程及斜顶杆行程,计算斜顶杆斜角为6°,斜顶装置如图6所示。模仁与斜顶配合处需防止溢料,配合间隙应小于ABS塑料溢边值,可将模仁上的配合尺寸公差取、斜顶上的配合尺寸公差为[11]。在工作中如果斜顶杆23与动模板6直接配合,零件易磨损失效,斜顶杆装置易卡滞,因此需在动模部分设置导向块22,它能有效地将模板与斜顶杆之间的磨损转移到导向块与斜顶杆上,导向块22通过M5×15 mm的螺钉固定在动模板6方形凹槽中,斜顶杆底部用销钉与斜顶座17配合,顶出时,斜顶座17带动斜顶杆往产品脱模方向运动,实现脱模。

图6 斜顶装置

3.3 弯销–滑块侧抽芯机构

塑料件外侧的销钉孔可采用斜销和弯销两种机构进行侧抽芯,弯销截面为矩形,相比斜销能承受较大的弯矩、斜角更大,一般为15°~30°,同等开模距离下可获得更大的抽芯距离,有助于减小模板尺寸。因此设计了弯销侧抽芯机构,如图7a所示。塑料件上销钉孔深度为5.5 mm,加上2~3 mm安全余量,实际抽芯距离取5.5+2=7.5 mm,弯销29的斜角设计15°,考虑到所受弯曲力,取截面宽度13.5 mm[12],如图7b所示,用规格为M5×15 mm的内六角螺钉固定于定模板9上。开模时,弯销29驱动滑块30在两侧导轨内移动,实现销钉型芯31的抽芯。为防止合模时塑料熔体产生的涨模力,采用锁紧块28将滑块锁紧,为避免合模时弯销与滑块孔发生碰撞,在二者之间设置了单边0.5 mm的间隙。将弯销安装在模具内部,占用较小的模具空间,降低了模具成本。

滑块完成抽拔动作后,留在导轨中的长度应大于其配合长度的2/3,否则滑块复位时易倾斜甚至损坏[13],为使滑块顺利复位,防止卡滞,采用定位珠32给滑块定位。在滑块底部沿抽芯方向加工2组避让孔,如图7b所示,孔间距为滑块行程7.5 mm,开模时滑块由避让孔1位置移动到避让孔2位置,由于弹簧张力的作用定位珠32弹出,卡在避让孔1处,从而实现滑块的定位。

图7 弯销–滑块侧抽芯机构

4 模具工作原理

模具经注塑、保压、冷却后开模,在开模力的作用下,动、定模开始分型,锁紧块28与弯销29分离,塑料件包在动模仁18上与浇注系统凝料一起从定模拉出,弯销29驱动滑块30向外直线移动7.5 mm,其下的定位珠32在弹簧张力的作用下弹出,卡在滑块30的避让孔1内,实现塑料件销钉孔外侧抽芯与滑块定位。销钉孔的外侧抽芯结束后,注塑机顶杆推出,在此作用下,推板11带动斜顶杆23和推杆19完成塑料件内侧倒钩和卡扣的抽芯与顶出,同时潜伏式浇口在推力作用下,与塑料件自动分离,完成塑料件的脱模。合模时,复位杆24在弹簧的作用下先带动推出机构与斜顶杆16复位,接着注塑机带动动模向合模方向移动,滑块30在弯销29的驱动下向模具内侧移动7.5 mm,完成销钉型芯31的复位,最后由锁紧块28将模具锁紧进行下一次注塑过程。

5 结论

该款模具产品外侧有销钉孔,内侧有卡扣与倒钩,针对这些特殊结构,设计了2处弯销滑块机构、2处斜顶杆装置,完成4个结构的侧抽芯,实现塑料件的顺利脱模。将弯销固定在模具内部定模一侧,实现外侧抽芯,模具结构简单紧凑。实践证明,该注塑模结构设计合理,节约模具材料,生产率高,塑料件精度较好,质量稳定,满足客户要求。

[1]于志省.ABS树脂研究进展[J].高分子通报,2012(5):40–46. Yu Zhisheng. Advances in research on ABS resin[J]. Polymer Bulletin,2012(5):40–46.

[2]李小海,王晓霞.模具设计与制造[M].北京:电子工业出版社,2014. Li Xiaohai,Wang Xiaoxia. Mold design and manufacturing[M]. Beijing:Electronic Industry Press,2014.

[3]李柯,胡自化.塑料模中潜伏式浇注系统的设计[J].塑料科技,2003,31(3):42–45. Li Ke,Hu Zihua. Design of subsidence pouring system for plastic injection mould[J]. Plastics Science and Technology,2003,31(3):42–45.

[4]贾冰茹,温广宇,刘超 .PLC显示灯壳的牛角销斜滑块抽芯注塑模设计[J].塑料科技,2012,40(12):75–77. Jia Bingru,Wen Guangyu,Liu Chao. Design on horn pin inclined slide block core-pulling injection mold of plc display lamp shell[J]. Plastics Science and Technology,2012,40(12):75–77.

[5]陈吉平,丁智平,陈宏洲.一种多元组合抽芯机构注射模设计[J].工程塑料应用,2016,44(6):76–79. Chen Jiping,Ding Zhiping,Chen Hongzhou. Injection mold design for core-pulling mechanism of a multiple combination[J]. Engineering Plastics Application,2016,44(6):76–79.

[6]沈言锦,刘海渔.基于PRO/E的鼠标底壳注塑模设计[J].工程塑料应用,2016,44(4):82–85. Shen Yanjin,Liu Haiyu. Mouse bottom shell injection mold design based on PRO/E[J]. Engineering Plastics Application,2016,44(4):82–85.

[7]孙慧,郭新玲.旋转活塞注射模设计[J].模具工业,2015,41(11):47–50. Sun Hui,Guo Xinling. Design of injection mould for rotating pistons[J]. Die & Mould Industry,2015,41(11):47–50.

[8]吕焕培,赖尚丁,陈光群,等.基于Moldflow的注塑模冷却系统优化[J].塑料科技,2015,43(9):54–56. Lyu Huanpei,Lai Shangding,Chen Guangqun,et al. Optimization of cooling system in injection mold based on Moldflow[J]. Plastics Science and Technology,2015,43(9):54–56.

[9]郭辰光,尚泽民,李源,等.果汁机滤杯注塑模具设计[J].工程塑料应用,2016,44(1):88–91. Guo Chenguang,Shang Zemin,Li Yuan, et al. Design of injection mold for fruit juice machine’s filter cup[J]. Engineering Plastics Application,2016,44(1):88–91.

[10]张燕琴,黄克勤.迷你音响外壳注射模设计[J].模具工业,2016,42(4):48–51. Zhang Yanqin,Huang Keqin. Design of injection mold for mini speaker shell[J]. Die & Mould Industry,2016,42(4):48–51.

[11]屈华昌.塑料成型工艺与模具设计[M].北京:高等教育出版社,2011. Qu Huachang. Plastics molding technology and mould design[M]. Beijing:High Education Press,2011.

[12]李细章,李文晋.弯销内侧抽芯注塑模设计[J].机械,2010,37(10):62–64. Li Xizhang,Li Wenjin. Injection mould design for inside corepulling using bending pin[J]. Machinery,2010,37(10):62–64.

[13]齐晓杰.塑料成型工艺与模具设计[M].北京:机械工业出版社,2013. Qi Xiaojie. Plastics molding technology and mould design[M]. Beijing:China Machine Press,2013.

Design of Injection Mold for Powder Box Top-Cover with Internal and External Multidirections Core-Pulling

Cao Yaling

(Taihu University of Wuxi, Wuxi 214064, China)

According to the characteristics of injection molding process for the powder box's top-cover with a bayonet inside and pin outside,an angle ejector of injection mold internal and external multidirections core pulling was designed. The layout of one module and two cavities was determined. Submarine gate mechanism was used to ensure the surface quality of plastic parts with no defects such as gate marks. The inclined ejector mechanism was designed to drive the core pulling of snap-fit. The internal dog-leg cam drived the core pulling of the pin hole. The ball plunger was used to positioning the sliding block reliably. The mold structure is compact and reduced the cost. It is proved by practice that the mold structure is reasonable and quality of plastic parts are stable.

powder box top-cover;multidirection core-pulling;injection mold;submarine gate

TQ320.66

A

1001-3539(2016)12-0076-04

10.3969/j.issn.1001-3539.2016.12.015

联系人:曹亚玲,讲师,硕士,从事机械设计、模具CAD/CAE的教学与研究

2016-10-13