壁厚48 mm钢管复合坡口倒棱工艺

尚才众,贾云刚,杨森民

壁厚48 mm钢管复合坡口倒棱工艺

尚才众,贾云刚,杨森民

(河北海乾威钢管有限公司,河北沧州061300)

介绍了仿形切削和复合坡口内外仿形切削方法;通过设计切削用量和刀具几何角度,在JCO生产线钢管倒棱机上加装1套内仿形机构和2套外仿形机构。采取内外仿形、3个仿形轮和4把倒棱刀联合切削的方法,完成了壁厚48 mm钢管复合坡口的切削。分析认为:对于复合坡口,应采用随动仿形的倒棱方法;采用合理的切削用量和刀具几何角度,可以减小切削力,实现内外仿形多刀联合加工厚壁复合坡口。

钢管;复合坡口;切削力;仿形;刀具几何角度;切削用量

焊接连接是管道工程中最重要、最广泛的连接方式,而钢管管端坡口是根据对接对焊工艺的需要,将管端的待焊部位加工并装配成一定几何形状的沟槽[1-2]。这种沟槽即管端复合坡口也就应运而生,生产出的厚壁钢管可作为输送管线载体。河北海乾威钢管有限公司生产了ASTM A 672/A 672M—2009《中温高压用电熔焊钢管》C70级22类(简称C70-Cl22)Φ1 117.6 mm×48 mm×11 000 mm规格复合坡口钢管,该钢管的抗拉强度为610 MPa。这种管端复合坡口就是要满足对焊连接加工要求。简单复合坡口的仿形切削如图1所示,48 mm管端复合坡口如图2所示。

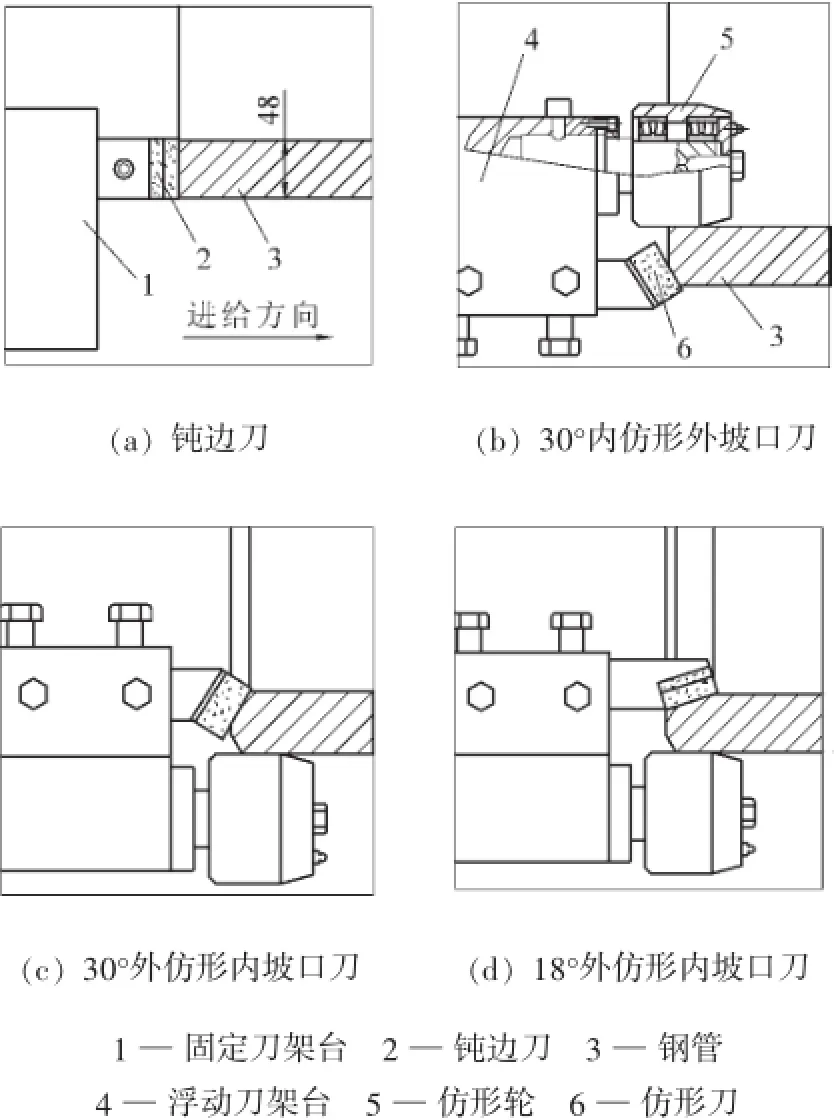

钢管的复合坡口由4个坡口面、3个角度组合而成。坡口形状复杂且钢管壁厚已经达到48 mm,设计方案采用多把倒棱刀同时完成切削加工。经过现场工艺试验:先用钝边刀将管端平面车削平齐(齐头),然后再用1把钝边刀、1把内仿形外坡口刀和2把外仿形内坡口刀组合切削,既保证了设计坡口的几何精度,又大幅提高了生产效率。48 mm复合坡口多刀切削流程分解如图3所示。其中,图3(a)所示利用倒棱机固定刀架台,将管端平面车削平齐,该工序属于粗车,需要切削掉管端错边或切割引熄弧板毛面,同时车削加工出(8±1)mm的钝边坡口面a。固定刀架台刚性足、稳定性好,只要倒棱机动力足够就可以满足生产。图3(b)所示采用内仿形外坡口刀车削加工出30°外坡口面d。图3(c)~(d)所示采用外仿形内坡口刀车削加工出30°内坡口面c和18°内坡口面b。

图1 简单复合坡口的仿形切削示意

图2 48 mm管端复合坡口示意

1 仿形切削和复合坡口的内外仿形

按照现行的国家标准和国际标准,直缝埋弧焊钢管两端坡口的形式一般为1个钝边和1个30°的坡口面(如图2所示面a和面d)组成,其中钝边高度只有0.8~2.4 mm。JCO钢管是采用逐步折弯成型的生产工艺[3],加之直径大以及焊接变形等,造成钢管圆度以及直线度、几何尺寸等形状误差较大。API Spec 5L—2012《管线钢管规范》标准规定,管端椭圆度≤0.01D(D为钢管直径),对于Φ1 000 mm规格钢管,其椭圆度可以达到10 mm。若没有仿形机构的倒棱机坡口刀做圆周切削运动,足以将最大高度2.4 mm的钝边局部完全切削掉。仿形轮所带动的浮动刀架使坡口刀紧贴着钢管的内(外)壁曲线而随动,倒棱的质量摆脱了管体形状误差的影响,解决了管端坡口不均匀的问题[4]。

图3 48 mm复合坡口多刀切削流程分解示意

钝边刀、浮动坡口刀花盘安装位置如图4所示。JCO生产线倒棱机一般由安装钝边刀的固定刀架台1和安装坡口刀的内仿形刀架台6组成,这样可以满足了钝边面a和外坡面d的切削。Φ1 117.6 mm×48 mm钢管还有两处内坡口面需要加工,这在常规的直缝埋弧焊钢管中是比较少见的。根据倒棱机仿形机构的工作原理,切削内坡口面需要安装外仿形轮配以内坡口刀加工。在图4所示中外仿形刀架4和7的位置各加装一套外仿形机构,用以加工内坡面b和c。这两处内坡口面形成复合坡口角度,且有一定的精度要求;若没有仿形机构的保障,在加工内坡口面b时,内坡口面c局部可能会被完全切削掉;钝边(8±1)mm的精度根本无法保证。

可见,在倒棱机花盘上需要安装3套仿形轮、4把倒棱刀,并同时工作。首件加工时,刀具安装角度和相对位置的调整是生产中遇到的问题,特别是切削两处内坡口面难度较大,借助花盘上的刻度尺定位可解决这个问题。按照图2所示尺寸制作的样板靠模,可直观地控制复合坡口的加工精度。

多把刀同时工作时,被切削钢管受力加大且震动加剧;通过调整夹紧装置的液压压力,可使切削过程中钢管保持稳定状态,避免打刀。需要注意的是,要始终保持两端夹具同时夹紧工件的状态,在一端切削完成后,不可以提前松开夹具。

图4 钝边刀、浮动坡口刀花盘安装位置示意

2 切削力、切削用量及刀具参数的确定

切削功率Pz决定于切削力Fz,切削力主要受工件材料、切削用量和刀具几何角度的影响[5]。加工Φ1 117.6 mm×48 mm钢管复合坡口时,能否实现4把刀同时切削加工,关键取决于倒棱机花盘的输出功率PE是否足够,用Fz可计算出Pz。Pz可用来判断倒棱机的动力匹配状况,验证切削用量和刀具参数的设计是否合理。

2.1 切削用量

在工件材料不可选择的情况下,切削用量是影响切削力的首要因素。切削用量包括切削速度、进给量和切削深度。切削速度对切削力和切削功率有十分明显的影响。采用较高的切削速度既可以提高生产效率,又可以使切削力有所减小;但是,这会使切削功率大幅上升,造成机床动力供应不足。考虑到被加工钢管的厚度已经达到48 mm,选择倒棱机变速箱较低档位,花盘转速为19 r/min。

(1)切削速度v的计算公式[6]为:

式中n——刀具转速,r·min-1;

d——旋转直径,mm。

由公式(1)计算出切削速度v为66.77 m/min。

切削速度对切削力的影响是通过积屑瘤与摩擦的作用造成的[7]。使用硬质合金刀具切削抗拉强度为610 MPa的C70-Cl22低合金钢时,若切削速度v∧50 m/min,切削变形系数ξ会随着切削速度的增加而减小,切削温度的升高会使被加工金属的强度降低和硬度减小,切削力逐渐减小而后达到稳定[7]。

(2)对于倒棱机来说,进给量f是刀具每旋转一周小托板的移动距离。对于壁厚25.4 mm以下钢管的倒棱,小托板移动速度一般在10~15 mm/min,但考虑到被加工钢管的厚度,经验设定小托板的移动速度为8 mm/min,由此可计算出送进量f=8/19= 0.421 mm/r。

随着进给量f的增大,切削厚度相应增加使切削变形系数ξ和摩擦系数减小,切削力Fz减小[7],有利于断屑。机床做切削运动时,采用大进给量既省力又节省功率[5]。对于倒棱机来说,采用小进给量切削的效果通常不如大进给量。薄壁、中厚壁钢管的切削层一般不会小于0.5 mm,此时倒棱机工作状态最佳。计算验证,进给量f增大30%(其实是效率提高30%),切削功率Pz仅增大5%。

(3)切削深度ap和切削宽度bD。切削深度ap是垂直于进给运动方向的切削层横截面尺寸[5];切削宽度bD是在主切削刃选定点的基面内,沿过渡刃表面度量的切削层尺寸[7]。参照图3(a)所示,切削刃为直线的钝边刀切削宽度bD和切削深度ap的关系是:bD=ap/sinκγ[7]。因此,钝边刀齐头时,切削深度等于被切削钢管的厚度。

坡口刀切削层变化如图5所示。倒棱时,坡口刀切削与车床外圆偏刀车削的情形相近。花盘旋转1周,刀具从位置Ⅰ移动到位置Ⅱ,切削层ABCD的横截面积呈梯形;花盘再旋转1周,刀具从位置Ⅱ移动到位置Ⅲ,切削层ADEF的横截面积显然大于ABCD,同时切削深度ap1∧ap2∧ap3。坡口刀切削时,切削层的面积和切削深度逐渐增大;切削深度的增大使刀具的剪切面积和切屑与前刀面的接触面积增大,切削力Fz按比例增大[8]。

钢管倒棱是需要坡口刀与钝边刀配合工作的。当联合切削至坡口几何形状符合设计要求时,如果钢管长度仍有余量,倒棱机小托板应该继续工作进给,此时钝边刀、坡口刀的切削层和切削深度是保持相对不变的,直至钢管长度达到供货要求。

2.2 刀具材料和几何角度

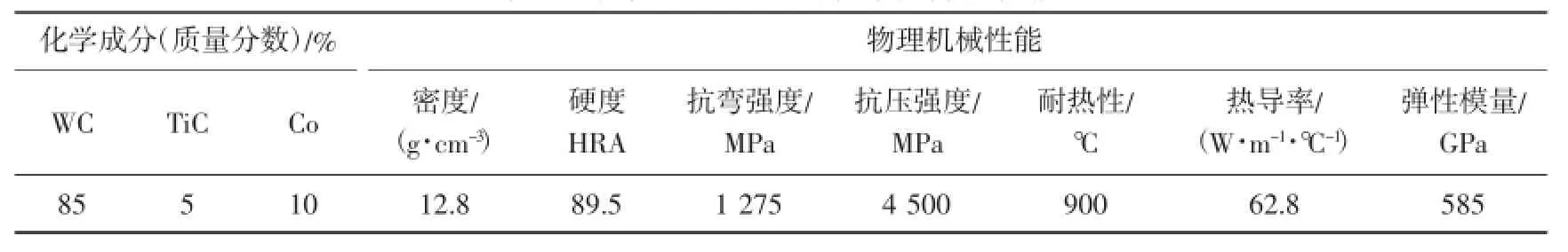

倒棱机刀具分为焊接和机夹两类。通常壁厚25.4 mm以下钢管的倒棱采用机夹刀;厚壁的则一般采用焊接刀,其稳定性较好。切削Φ1 117.6 mm ×48 mm规格钢管时,采用硬质合金YT5焊接刀具。YT5属于钨钴钛类硬质合金,具有较强的抗冲击能力,可用于断续切削,适合于碳素钢和合金钢的粗加工。硬质合金YT5的化学成分和性能见表1。实践证明,传统且廉价的YT5材料是倒棱机焊接刀具最实用的选择。

合理的刀具几何角度可以使切削轻快、减小切削力。这里主要介绍焊接钝边刀和图3(d)所示的外仿形内坡口刀。

图5 坡口刀切削层变化示意

表1 硬质合金YT5的化学成分和性能

(1)钝边刀。

加工壁厚48 mm钢管复合坡口时需要先齐头,再4把刀联合切削。钝边刀齐头使粗车刀面临着恶劣的切削条件。钝边刀还要担负着控制被加工钢管长度的任务,在倒棱机的自动称重测长系统控制下加工至钢管所需的尺寸[9]。因此,首先要保证钝边刀刀具的强固度,再要求其锋利度。文献[10]认为,增大γ0可以减小切屑变形,使切削轻快,减小切削力和切削功率。

焊接钝边刀的几何角度如图6所示,采用前角γ0为15°的硬质合金刀加工普通钢材是较中性的选择,但以强固度为主的钝边刀15°已经足够大了。为减少打刀,在前角的前刀面上磨出-10°的倒棱前角γ01和0.2~0.3 mm的倒棱宽度bγ1,以增强切削刃[8]。需要注意的是:上述文字中的两处“倒棱”是刀具几何角度的专用名词,与钢管倒棱完全不同。后角α0可减少刀具后面与加工面之间的摩擦[7],5°的后角基本满足这个要求。这样楔角β0=70°刀头的强固程度为中上水平。钝边切削、主偏角κγ=90°属于固定值。λs=3°的刃倾角可以增加参与切削刀刃的长度,有利于刀头散热和冲击切削,并可以控制切屑流向。需要认真研磨具有负倒棱和刃倾角的刀具,降低前刀面的粗糙度,提高刀具耐磨性和耐用度。

(2)坡口刀。

图6 焊接钝边刀的几何角度示意

坡口刀紧贴钢管圆周曲线浮动切削,相对平稳了许多。焊接内坡口刀的几何角度如图7所示。在图7中,为减小切削力,坡口刀的前角和后角可以刃磨的稍大一些:前角γ0=15°、后角α0=8°、楔角β0=67°。主偏角κγ为18°具有成型刀的作用,完成内坡口面b的切削。如果说图3(b)所示内仿形外坡口刀是左偏刀的话,那么图3(c)~(d)所示外仿形内坡口刀就是右偏刀。左偏刀是右偏刀的镜像物,不可互换使用;另外,在刀杆制作和刀具刃磨方面也有很大区别。

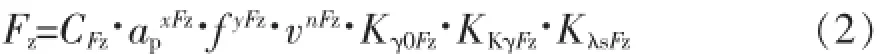

2.3 切削力Fz和切削功率Pz

2.3.1 钝边刀齐头的Fz和Pz

钝边刀最大切削深度ap可以达到48 mm,通用设备很难做到。对比钝边刀单独切削所消耗的切削功率Pz与花盘的输出功率PE,校验机床的动力供应能力。C70-Cl22钢材符合文献[5,8]的条件,从文献[8]可得出切削力Fz计算公式为:

图7 焊接内坡口刀的几何角度示意

式中CFz——由被加工金属和切削条件决定的系数,取3 570;

xFz——切削深度ap对切削力影响指数,取1.0;

yFz——进给量f对切削力影响指数,取0.75;

nFz——切削速度v对切削力影响指数,取-0.15;

Kγ0Fz、KKγFz、KλsFz——各因素对切削力的修正系数的积,Kγ0Fz为0.95、KKγFz为0.89、KλsFz为1.0。

由公式(2)可计算出C70-Cl22钢材所需切削力Fz为40 288.50 N。

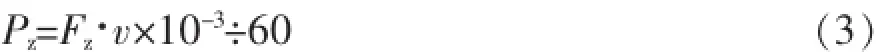

从文献[8]可得出切削功率Pz的计算公式为:

将切削力Fz=40 288.50 N、切削速度v=66.77 m/min代入公式(3),可得切削功率Pz为44.83 k W。

花盘的输出功率PE为[8]:

式中ηm——机床传动效率,通常取0.8。

由公式(4)可得PE为56.04 k W。

将PE=56.04 kW换算成倒棱机花盘需要输出的扭矩T,T=9 549PE/n=28 164.52 N·m。经与文献[9]的数据比照,倒棱机变速箱档位19 r/min,花盘输出扭矩是37 888 N·m,高出输出需要扭矩35%,可以保证切削。比较结果说明:选取的切削用量各参数较为合理,切削速度v和进给量f适中。既然花盘的动力足够,15°的钝边刀前角γ0已经影响到了刀具的强固程度,故γ0取10°更为适宜;这样楔角β0增加到75°,且前刀面上的负倒棱刃依然需要保持。

2.3.2 联合切削的切削力∑Fz

设各刀具的切削力分别为:钝边刀Fz1,外坡口刀Fz2,30°内坡口刀Fz3,18°内坡口刀Fz4。因外坡口刀与30°内坡口刀的切削条件相同,故Fz2=Fz3。将ap1=8 mm、Kγ0Fz1=1.0、KKγFz1=0.89,ap2=15 mm、Kγ0Fz2=0.95、KKγFz2=1.08,ap4=10 mm、Kγ0Fz4=0.95、KKγFz4=1.20及部分参数代入公式(2)中,可求得Fz1= 7 068.48 N,Fz2=Fz3=15 280.81 N,Fz4=11 319.12 N;由此可得出4把刀联合切削时的切削力∑Fz= Fz1+2Fz2+Fz4=48 949.22 N,联合切削输出扭矩∑T= 34 220.80 N·m。

如果联合倒棱只有切削深度ap发生变化,其他切削条件不变,则理论上∑Fz=Fz。但在现实生产中,由于坡口刀切削的主偏角κγ为18°或30°,其修正系数发生变化,切削力Fz被放大。多刀联合倒棱输出的功率高于钝边刀独立切削所消耗的动力。

利用公式(2)可以清晰地判断切削用量的选择、刀具几何角度的设计和设备动力匹配的情况。对于充分发挥设备性能,提高效率,科学制定倒棱工艺具有重要的指导价值;特别是对厚壁钢管、复合坡口钢管。公式(2)是建立在通用设备试验条件上的,倒棱计算与应用中或略有差异。

采用4把刀联合内外仿形的倒棱工艺,加工的壁厚48 mm复合坡口钢管成品切削情况如图8所示。

图8 48 mm复合坡口钢管成品切削情况

3 结论

(1)对于管端复合坡口加工,应该采用随动仿形的倒棱方法。

(2)合理的切削用量和刀具几何角度,可以减小切削力,实现内外仿形多刀联合加工厚壁复合坡口。

(3)切削壁厚48 mm钢管,进给量f可以达到0.421 mm/r,进给量f增大30%,切削功率Pz仅增大5%;采用较大的进给量,倒棱既省力又可降低切削功率。

(4)钝边刀齐头时,其切削深度等于被切削钢管的壁厚,此时钝边刀的负荷最重。

(5)4把刀联合倒棱时,花盘输出功率PE通常要高于钝边刀齐头所消耗的动力。

[1]中国机械工程学会焊接分会.焊接词典[M].北京:机械工业出版社,2008:37.

[2]邱葭菲,王瑞权,李慧湘.焊接接头设计的工艺性研究[J].热加工工艺,2012,41(23):191-192.

[3]尚才众.JCO双面三丝自动埋弧焊生产ASTM 1035钢管焊接裂纹的控制[J].钢管,2016,45(1):45-50.

[4]范凤仙,高飞.倒棱机仿形浮动刀架的设计[J].机械制造,2005,43(10):69-71.

[5]陆剑中,孙家宁.金属切削原理与刀具[M].北京:机械工业出版社,1985:62-64.

[6]张益方,诸全兴,侯慧人,等.金属切削手册[M].上海:上海科学技术出版社,2011:1019.

[7]武文革,辛志杰.金属切削原理与刀具[M].北京:国防工业出版社,2012:14,45,66,154.

[8]韩步愈.金属切削原理与刀具[M].北京:机械工业出版社,2015:45-77.

[9]贾云刚,尚才众,吴建国,等.JCOE生产线钢管倒棱机的设计及应用[J].钢管,2015,44(2):41-44.

[10]陈日曜.金属切削原理[M].北京:机械工业出版社,2014:71-159.

●专利信息

一种高强韧性无缝钢管及其制造方法

公开了一种高强韧性无缝钢管,其化学元素质量百分比为:C 0.1%~0.25%、Si 0.1%~0.5%、Al 0.01%~0.1%、Mn 0.6%~2%,余量为Fe和其他不可避免的杂质;此外还需满足C+Mn/6≥0.35。采用所述的高强韧性无缝钢管的制造方法能够获得强度高且韧性好的无缝钢管。该高强韧性无缝钢管的制造方法能够充分利用轧后余热,从而有效地减少了能耗的浪费,降低了工艺制造成本。(专利申请号:CN201510615737.9公开号:CN105154765A申请日:2015.09.24公开日:2015.12.16申请人:宝山钢铁股份有限公司)

一种1Cr海底管线钢管的制造方法

公开了一种1Cr海底管线钢管的制造方法,步骤为:原料检验、开卷对焊、活套储料、钢板铣边、钢管成型、钢管焊接、焊缝热处理、空冷水冷、钢管定径、钢管矫直、钢管切断和平头倒角。该发明适用于多种规格和钢级钢管的制造,采用该发明制造而成的钢管耐腐蚀性能强,同时具有良好的强度和焊接性能,适用于含CO2油气田的输送。(专利申请号:CN201510492663.4公开号:CN105108452A申请日:2015.08.12公开日:2015.12.02申请人:中国海洋石油总公司;中海油能源发展股份有限公司;中海石油金洲管道有限公司)

一种在线焊管螺纹轧制装置及其使用方法

公开了一种在线焊管螺纹轧制装置及其使用方法。齿轮传动箱的输入轴外接皮带轮,输出轴通过齿轮与空心轴连接;转盘连接件的一端通过螺栓与空心轴上的法兰盘连接,另一端设置的T形滑槽与滚轧机构的T形滑块卡装;导向架的长臂与气缸轴接头连接,短臂与支座连接,中心通孔内通过连接转轴与导向盘连接;导向盘内圆通过平键与转盘连接件连接;至少设置两个连杆机构,该连杆机构的一端与导向盘侧边的耳片连接,末端与滚轧机构上的销孔通过轴销连接。来自焊管机组的机械动力使空心轴旋转,带动转盘连接件旋转,进一步带动滚轧机构绕焊管旋转,使滚轧头接触焊管表面,完成轧制。该发明提供了螺纹焊管的连续化生产装备,生产效率高。(专利申请号:CN201510592673.5公开号:CN105107867A申请日:2015.09.17公开日:2015.12.02申请人:江西洪都钢厂有限公司)

(王元荪)

Chamfering Technology for Complex Bevel of 48 mm WT SteelTube

SHANG Caizhong,JIA Yungang,YANG Senmin

(Hebei Haiqianwei Steel Pipe Co.,Ltd.,Cangzhou 061300,China)

Introduced in the essay are the technique of profiling,and the internal/external profiling of a complex bevel.Based on the design of the cutting parameters and the geometry of cutting tools,1 set of internal profiling device and 2 sets of external profiling devices are installed on the chamfering machine of the JCO steel tube production line.A complex bevel of a 48 mm WT steel tube is cut by the combination of internal&external profiling,3 profiling wheels and 4 chamfering cutters.The analysis leads to a conclusion that for a complex bevel,the method of chamfering with following-up profiling should be adopted;and with the appropriate cutting parameters and cutting tool geometry,the cutting force will be reduced and the complex bevel for a heavy WT tube will be realized by internal&external profiling multi-cutter joint cutting.

steel tube;complex bevel;cutting force;profiling;tool geometry;cutting parameters

TG335.75

B

1001-2311(2016)05-0077-06

2016-03-13)

尚才众(1961-),男,高级工程师,总工程师,从事钢管设备设计制造和工艺管理工作,近年主要专注JCO成型和焊接工艺研究。