大中型多辊连轧管机组产品壁厚精度的模拟对比

欧阳建,王锐,覃宣,穆东,陈敏

大中型多辊连轧管机组产品壁厚精度的模拟对比

欧阳建,王锐,覃宣,穆东,陈敏

(中冶赛迪工程技术股份有限公司钢管事业部,重庆401122)

利用ABAQUS有限元仿真软件,模拟分析了多辊(二辊、三辊和四辊)连轧工艺应用于Φ340 mm连轧管机组的轧后荒管壁厚精度;并对比各机架峰值轧制力的模拟结果与实测结果。结果表明:与二辊和三辊相比,采用四辊连轧工艺轧制低碳钢、高合金钢品种,产品壁厚均匀性更好。

无缝钢管;多辊连轧;壁厚精度;有限元仿真;对比

在无缝钢管生产中,三辊限动芯棒连轧管机组以其高质量、高精度、高产量、高效率和低消耗等显著优点,被公认为目前世界上最为先进的无缝钢管生产机组[1-6],并在世界范围内得到了广泛的应用和发展。据调研统计,目前我国共有31套连轧管机组,总生产能力近1 500万t/a,产品外径规格涵盖21.3~508.0 mm。其中,三辊连轧管机组共计19套,二辊连轧管机组共计12套。

理论研究[7-9]表明:与二辊连轧工艺相比,三辊连轧工艺因其孔型辊速差更小、孔型封闭性更好等特点,相对轧制变形过程更加均匀稳定,对应生产的产品壁厚精度更高。根据对众多生产现场的调研了解,对于同等规格机组,三辊连轧工艺生产的产品平均壁厚精度普遍要比二辊连轧工艺高出1~2个百分点。同样地,从理论上讲,连轧管机若采用四辊工艺,孔型辊速差和孔型封闭性条件将比三辊工艺更加优越。正是基于这样一种技术背景,中冶赛迪工程技术股份有限公司开发了全新的四辊连轧工艺,并利用ABAQUS有限元仿真软件对多辊连轧工艺(二辊、三辊和四辊)应用于Φ340 mm连轧管机组轧后荒管壁厚精度进行了模拟对比分析。

1 模拟过程简述

采用5机架连轧孔型,有限元模拟过程简述为:各机架轧辊以恒定的转速绕轴线旋转,芯棒在限动机构的作用下,连同轧件一起沿着轧制方向运动,轧件靠旋转的轧辊和轧件之间的摩擦力被曳入辊缝中,受到轧辊和芯棒的压缩而产生塑性变形,完成轧制过程。

在整个模拟过程中,无论是二辊、三辊还是四辊孔型,其连轧工艺均采用限动芯棒轧制技术,即芯棒速度小于等于第一机架轧辊圆周线速度。为此,对于芯棒而言,所有的机架均是导前机架,芯棒对金属的摩擦力方向与轧制方向相反。

2 模型简化及说明

为了便于开展研究工作,对各模拟过程作以下简化处理:将轧辊和芯棒定义为刚塑性体材料(即不考虑轧辊和芯棒的变形),在计算过程中,轧辊的材料选用无限冷硬球墨铸铁,芯棒材料选用合金钢,轧件材质分别选择20钢(低碳钢)或T91钢(高合金钢)[10]。

由于金属变形的复杂性以及计算条件的局限性,模拟时可对实际的过程做以下简化和假设[11-13]:

(1)轧制过程中,各轧辊均为主动辊,为了处理方便,建模时近似认为各机架间为无张力轧制,即可近似认为各机架间距无限大,当模拟完一个机架的轧制后再开始下一个机架。

(2)轧制过程采用库仑摩擦,但不考虑静摩擦的影响,定义毛管内壁与芯棒的动摩擦因数为0.05,毛管外壁与轧辊的动摩擦因数为0.3。

(3)假设钢管各部分的初始温度相同,芯棒在整个轧制过程中始终保持温度恒定。

(4)模拟过程不考虑热膨胀的影响。

(5)为了贴合实际情况,芯棒在轧制过程中处于浮动状态(即垂直于轴向的两个空间方位是自由状态,这跟实际生产过程一致)。

3 初始参数设定

入口毛管外径327 mm

入口毛管壁厚18 mm

出口荒管外径293 mm

出口荒管壁厚6.0 mm

芯棒直径281 mm

入口轧件温度~1 100℃(全过程恒温)

第一机架咬入速度~1.2 m/s

芯棒限动速度~0.6 m/s

弹性模量149 GPa

轧件模型原始长度350 mm

总延伸系数~3.23

在这样一种初始条件设定下,3种不同连轧工艺的延伸系数和减径量、减壁量是一样的,这是此次模拟对比的必要前提条件。

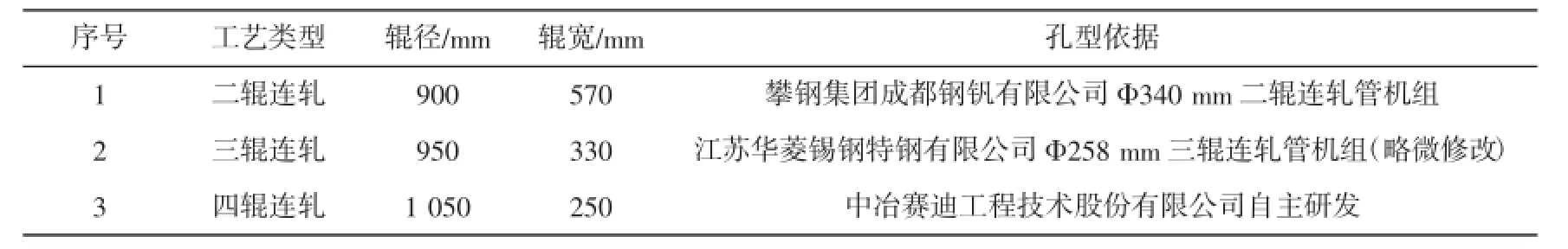

4 辊型参数设计

为了最大限度减轻孔型设计对轧后荒管壁厚精度的影响,模拟过程尽量选用实际应用过的成熟可靠辊型,辊型参数设计依据见表1。各轧制工艺的单机架辊型建模如图1所示。

表1 辊型参数设计依据

图1 多辊连轧工艺单机架辊型建模

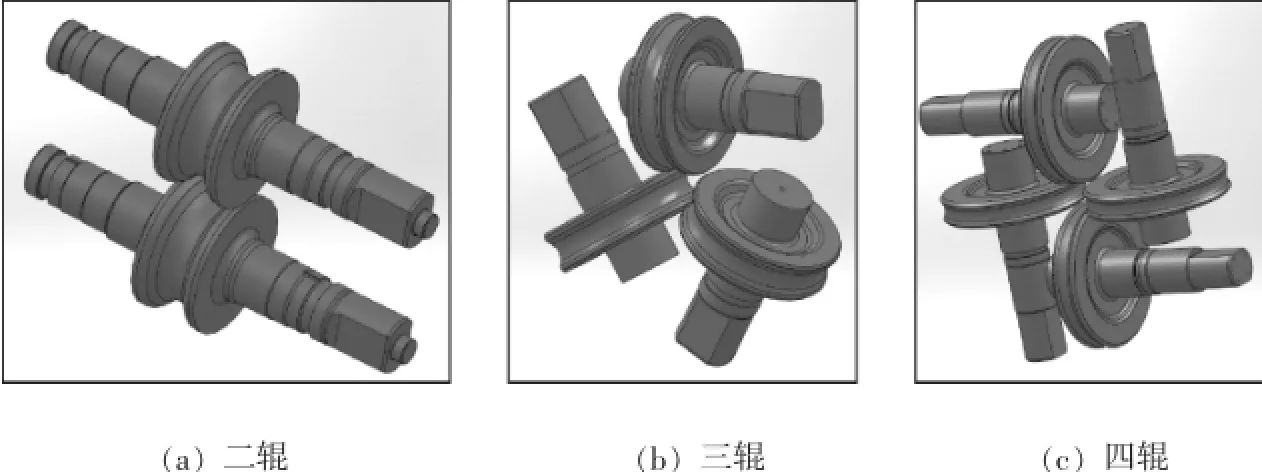

5 来料建模

连轧前的来料为穿孔后的毛管,在实际生产过程中,薄壁规格的毛管容易出现内外螺旋道,即螺旋形的壁厚不均[14-16]。因此,在来料建模中也将此因素进行了考虑,体现在具体指标上为:来料的横向和纵向均存在±6%的壁厚公差。另外,为了方便模拟计算,来料毛管模型不考虑头尾尺寸偏差的影响(由于不稳定过程的存在,实际穿孔后的毛管通常存在“头大尾小”现象),相应地,后续分析对比过程只对轧后荒管模型的中间稳定部分进行取值,来料建模如图2所示。

图2 来料建模

6 对比分析

6.1 数据处理方式

对于轧后的荒管模型,待分别去掉头尾端不规则部分后,在稳定的中间段沿着模型通长方向取8个不同的纵条(即每隔45°取一个纵条),对于任一个纵条,每隔7.5 mm取一个点,对应读取其壁厚值,这样,每个纵条均可以读取近100个壁厚值,分别对这些数据进行处理计算,以对比分析轧后各横、纵向以及全管体的壁厚精度。

6.2 数据分析方法

数据分析过程中,主要引入常见的公差和方差指标,对各荒管模型的壁厚精度进行全面表征。

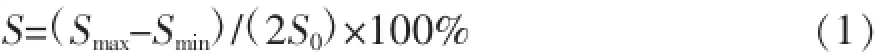

(1)横、纵向壁厚公差,用来表征各横、纵截面的壁厚不均程度。壁厚公差的计算公式为:

式中Smax,Smin——分别为任一方向的最大壁厚值与最小壁厚值,mm;

S0——名义壁厚值,mm。

(2)横、纵向壁厚方差,用来表征各横、纵截面随机壁厚值与壁厚平均值的偏离程度,从统计学上更加严谨地反映各横、纵截面的壁厚不均程度。横、纵向壁厚方差的计算公式为:

壁厚方差=任一方向的所有壁厚值分别与其平均值之差的平方的和的平均数。

式中S1,S2…Sn——任一方向的壁厚值,mm;

S——壁厚平均值,mm;

n——测量次数。

(3)全管体壁厚公差,用来表征全管体总的壁厚不均程度,其计算公式与公式(1)类似。全管体壁厚公差=全管体所有数据中的最大壁厚值与最小壁厚值之差除以名义壁厚后再除以2。

6.3 对比分析结果

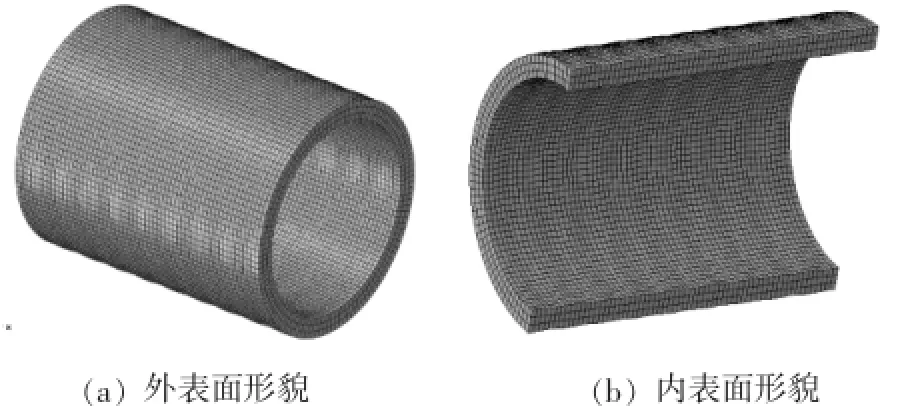

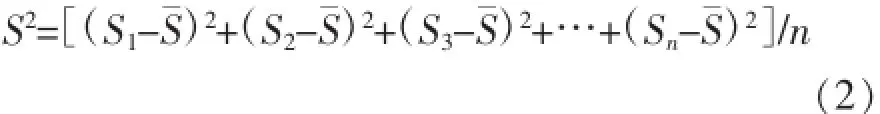

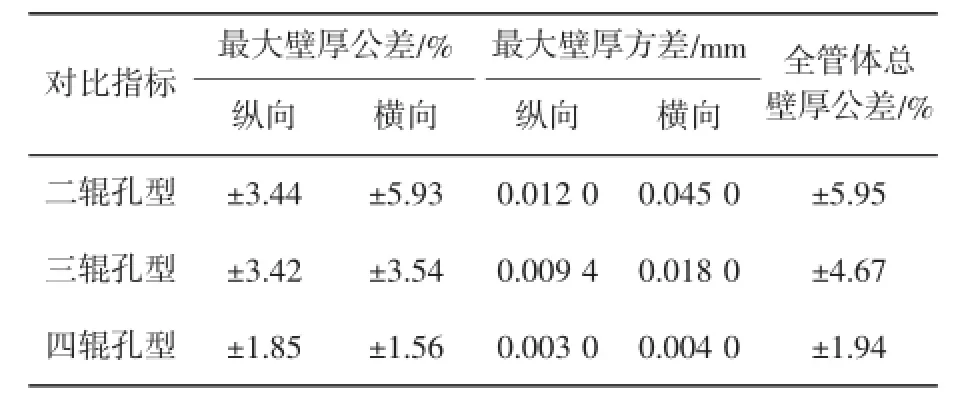

3种不同连轧孔型轧制低碳钢(20钢)数据分析结果见表2;3种不同连轧孔型轧制高合金钢(T91钢)数据分析结果见表3。

表2 3种不同连轧孔型轧制低碳钢的数据分析结果

表3 3种不同连轧孔型轧制高合金钢的数据分析结果

从表2~3可看出,若单纯考虑孔型的影响(不考虑温度不均,设备及工模具的设计、制造、安装、调整等因素影响),存在一定壁厚不均(±6%)的毛管经连轧管机轧制后,壁厚不均有明显的改善,即通常所说的纠偏效果明显。从表2~3还可以看出,在生产低碳钢品种和生产高合金钢品种时,从纵向壁厚精度指标来看,二辊和三辊相当,其壁厚公差均比四辊高约1.5个百分点;从横向壁厚精度指标来看,四辊最好,三辊次之,二辊最差,四辊与三辊、三辊与二辊的相邻壁厚公差差值约为2个百分点;从全管体总壁厚公差指标来看,同样是四辊优于三辊,三辊优于二辊。从上述分析细节来看,表2~3反映出来的结果趋势几乎是完全一致的。

6.4 小结

通过上述对比分析可以看出,对于大中型连轧管机组,无论是生产低碳钢还是高合金钢品种,多辊的壁厚纠偏优势体现得比较明显:辊数越多,产品的综合壁厚精度越高、壁厚均匀性越好。

7 模型准确性验证

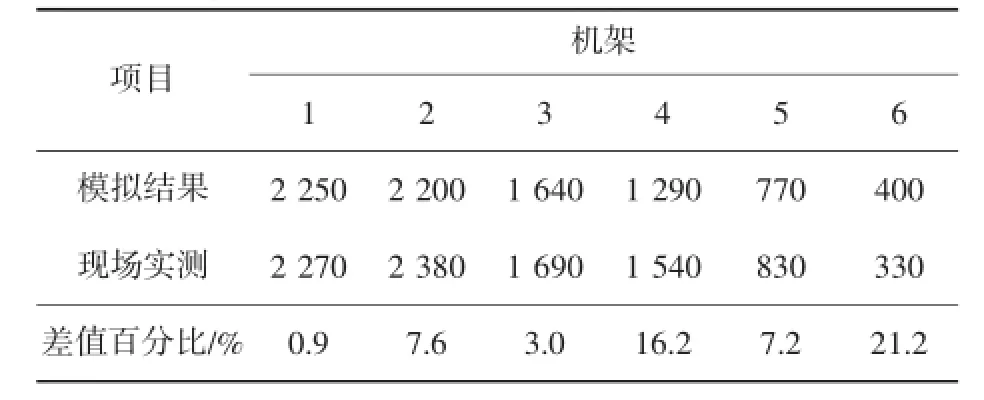

为了验证所采用软件及模型的准确性,采用相同的方法,结合江苏华菱锡钢特钢有限公司Φ258 mm三辊连轧管机组现场的实际轧制工况,进行重新建模,并将模拟结果与当时的实测数据(轧制力峰值)进行对比。各机架在轧制过程中的轧制力峰值对比结果见表4。

表4 各机架在轧制过程中的轧制力峰值对比结果k N

从表4可以看出:各机架峰值轧制力的模拟结果与实测结果相差0.9%~21.2%,特别是对于集中了绝大部分变形的前3个主机架,两者相差不超过8%,结果相当接近。因此,可以认为采用的模型是可靠的。

8 结语

综合以上分析,对于连轧管机组,孔型越多,意味着孔型辊速差越小、孔型封闭性越好,相应地生产出来的产品壁厚均匀性更好。当然,辊数越多,设备设计的难度越大,设备一次性投资和辊耗也会有一定程度的增加;因此,还需进一步评估设备投资、生产成本和经济效益等主要经济指标来综合论证多辊连轧管机的应用价值,这也是下一步需重点关注的内容。

[1]严泽生,庄钢,孙强.世界热轧无缝钢管轧机的发展[J].中国冶金,2011,21(1):7-11,19.

[2]严泽生,刘卫平,孙强.世界首套先进的三辊式连轧管机组成功投产[J].天津冶金,2004(6):3-6.

[3]易兴斌,陈宝林.连轧管机组与Accu-Roll轧管机组的比较[J].特殊钢,2003,24(1):20-23.

[4]李元德,朱燕玉,贾立虹,等.连轧管机组发展历程及生产技术[J].钢管,2010,39(2):1-13.

[5]陈碧楠.三辊连轧管机的发展及分析对比[J].钢管,2010,39(3):6-9.

[6]李群,杨帆,丁德元,等.从MPM到PQF——限动芯棒连轧管机回顾及展望[J].钢管,2007,36(6):19-24.

[7]李群,安野,魏建,等.关于三辊连轧管机孔型调节方法的讨论[J].钢管,2010,39(5):62-65.

[8]熊令芳,秦臻.国产TZΦ180 mm三辊连轧管机组的技术水平分析[J].钢管,2012,41(2):42-44.

[9]严泽生,孙强,庄钢.PQF生产工艺[J].钢管,2006,35(1):37-42.

[10]刘惠强.无缝钢管轧制变形过程有限元模拟[J].模具工业,2010,36(11):29-33.

[11]章传国,刘靖,韩静涛.无缝钢管连轧过程有限元数值模拟研究[J].塑性工程学报,2005,12(增刊):155-158.

[12]阎军.角钢变形有限元模拟及孔型优化设计方法研究[D].北京:北京科技大学,2000.

[13]黄贤安.TCM三辊连轧管机轧制过程的有限元模拟[J].山西冶金,2011(4):13-15.

[14]席正海.菌式穿孔金属变形的试验研究[J].钢管,2001,30(6):16-18.

[15]吕再兴,李伟,胡树君,等.钢管壁厚不均成因分析及对策[C]//第十一届北方钢管技术研讨会论文汇编,2007.

[16]叶志海,孙福杰,高丽娜.浅谈改善钢管壁厚偏差[J].一重技术,2004(1):35-36.

●简讯

渤海能克钻杆有限公司Φ139.7 mm高强度高韧性钻杆刷新深井施工5项纪录[发布日期:2016-09-08]

2016年8月18日,渤海能克钻杆有限公司生产的Φ139.7 mm高强度高韧性钻杆,在吐哈油田玉北10H井的勘探过程中,刷新了该油田深层稠油水平井井深最深、垂深最深、水平段最长、钻井周期最短和机械钻速最快5项钻井纪录。吐哈油田玉北10H井的完钻井深5 210 m、垂深4 652 m、水平段长633 m;全井钻进周期99 d,比原设计缩短周期41 d,较周边玉北9-20H井的钻进速度增加92%,且全井段无复杂事故发生。

(摘自:中国石油渤海装备公司第一机械厂网站)

Simulated Comparison of Thickness Accuracies of Large-and-middle-sized Multi-roll Mandrel Mills

OUYANG Jian,WANG Rui,QIN Xuan,MU Dong,CHEN Min

(Steel Pipe Business Division,CISDI Engineering Co.,Ltd.,Chongqing 401122,China)

Analyzed in the paper are the thickness accuracies of the shells after the multi-roll(2-roll,3-roll,4-roll)rolling processes applied inΦ340 mm mandrel mills using ABAQUS FEA software.Comparing the simulated result and actual result of the peak rolling force of each stand,it is conclued that,when making mild steel and high alloy steel tubes,the 4-roll rolling process can get better thickness homogeneity in comparison with 2-roll and 3-roll processes.

seamless steel tube;multi-roll mandrel mill;thickness accuracy;finite element simulation;comparison

TG333.8

B

1001-2311(2016)05-0052-04

2016-05-19)

欧阳建(1984-),男,工程师,主要从事钢管生产工艺设计及研究工作。