降低氨合成塔催化剂层热点温度改造总结

何欢欢,周 翔,吴 培,刘 伟,龚普勤

(河南心连心化肥有限公司 河南新乡 453731)

降低氨合成塔催化剂层热点温度改造总结

何欢欢,周 翔,吴 培,刘 伟,龚普勤

(河南心连心化肥有限公司 河南新乡 453731)

针对ⅢJD-3500Φ2 200 mm氨合成塔催化剂层热点温度超过设计温度指标的问题,在不改变氨合成塔内件结构并保证氨合成塔安全稳定运行的前提下进行了技术改造。改造后,不仅合成塔催化剂层热点温度达到了设计要求,而且平均每天可多产合成氨225.12 t。

氨合成塔 炉温 改造

河南心连心化肥有限公司“45·80”项目(450 kt/a合成氨、800 kt/a尿素)中氨合成系统采用ⅢJD- 3500Φ2 200 mm氨合成塔,装置运行稳定,但在一段时间内存在氨合成塔催化剂床层热点温度过高的问题,直接影响合成氨产量和氨合成催化剂活性。为此,对氨合成塔进行了技术改造,以保证氨合成系统安全稳定运行。

1 氨合成塔工艺气体流程

氨合成塔采用一轴三径结构,内置上、中、下3台换热器,净空高22 000 mm,直径2 200 mm,壁厚为158 mm。

1.1 塔外工艺气体流程

来自液氮洗装置的氢氮气提压后进入氨合成系统补气油分离器分离气体中携带的油污,然后与来自循环机并经循环气油分离器分离油污后的循环气汇合;汇合后的气体分为2股,一股分流气体作为炉温操作控制的冷副线气;另一股分流气体作为主进气进入热交换器壳程,与来自废热锅炉的气体进行换热,换热后的主进气再分为2股,一股作为炉温操作控制的热副线气,另一股从合成塔下部两侧进入氨合成塔内进行反应。

反应后气体从氨合成塔下部两侧出塔,经废热锅炉后进入热交换器管程与来自循环气油分离器的气体换热,然后依次经软水加热器、循环水水冷却器、溴化锂水冷却器换热降温,降温后的气体进入冷交换器管间与来自氨分离器的气体换热后分离液氨,然后气体经一级和二级氨冷却器进一步降温后进入卧式氨分离器分离液氨,再进入冷交换器管内与来自管间溴化锂水冷却器的气体换热,温度提高至15 ℃左右进入循环机。

1.2 塔内工艺气体流程

工艺气体分4股进入合成塔内。第1股气体为经合成塔塔外热交换器壳程加热的循环气,在合成塔下换热器与来自合成塔第3径向层反应后的出口气换热后,由中心管进入“零米”。第2股气体为中换热器入口气,由1股冷副线气和1股热副线气组成(可根据需要单独开启任意1股副线气或2股副线气同时开启),2股气体在合成塔外汇合后入塔,经与合成塔第2径向层反应后的气体换热后,在中心管与第1股气体汇合,然后进入合成塔的“零米”。第3股气体为上换热器入口气,由1股冷副线气和1股热副线气组成(可根据需要单独开启任意1股副线气或2股副线气同时开启),2股气体在合成塔外汇合后经冷管阀入塔,与合成塔第1径向层反应后的气体换热后,由2根上升管引出进入合成塔的“零米”。第4股气体为“零米”冷激气,由1股冷副线气和1股热副线气组成(可根据需要单独开启任意1股副线气或2股副线气同时开启),2股气体在合成塔外汇合后入塔,通过设置在催化剂筐盖上的冷激气孔喷入“零米”,以降低轴向层入口气体温度,从而达到调节轴向层合成温度的目的。

经“零米”汇合后的气体分别经过第1床轴向段、第1床径向段、上换热器壳程、第2床径向段、中换热器壳程、第3床径向段、下换热器壳程进行反应,然后出合成塔进入废热锅炉。

2 存在的问题

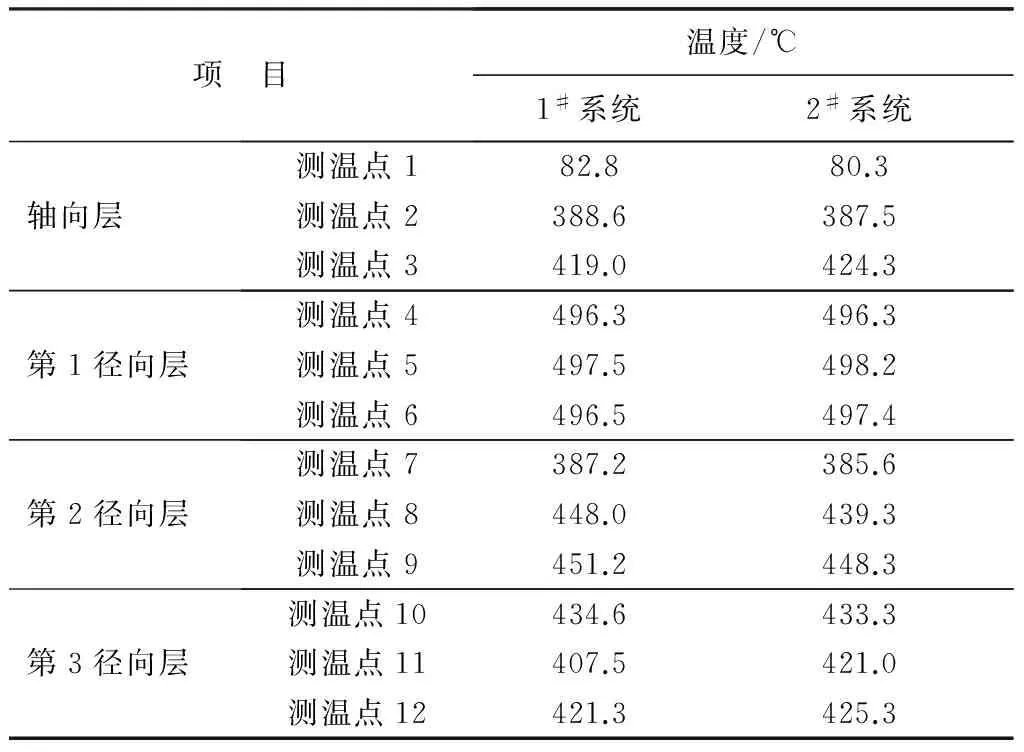

“45·80”项目有2套氨合成系统(1#和2#系统),合成塔内催化剂分为4层,共设12个测温点,测温点1~3为轴向层的3个测温点,测温点4~6为第1径向层的3个测温点(测温点5是催化剂层热点温度测点),测温点7~9为第2径向层的3个测温点,测温点10~12是第3径向层的3个测温点。改造前氨合成塔催化剂层温度见表1。

由表1可以看出,改造前2套系统的氨合成塔的催化剂层热点温度均高于500 ℃,超过了设计值(495±5 ℃)。通过调节进入合成塔的冷副线气量,温度下降不明显,催化剂层热点温度仍高于设计值,这不仅会降低催化剂活性,而且影响设备的使用寿命,存在一定的安全隐患。

表1 改造前氨合成塔催化剂层温度

3 改造措施

为达到降低合成塔催化剂层热点温度的目的,对氨合成塔及其附属管道进行了技术改造。

(1)在氨合成塔催化剂筐盖上增加了4个DN108 mm冷激气孔,提高“零米”冷激气过气量。

(2)在废热锅炉至热交换器管段上增设直接去软水加热器的管段,以降低废热锅炉气体对热交换器壳程气体的预热温度,进而降低入塔气体温度。

4 改造效果

改造后氨合成塔催化剂层温度见表2,改造前、后氨合成塔进出口气体中含氨体积分数分析结果见表3。

表2 改造后氨合成塔催化剂层温度

项 目温度/℃1#系统2#系统轴向层测温点182.880.3测温点2388.6387.5测温点3419.0424.3第1径向层测温点4496.3496.3测温点5497.5498.2测温点6496.5497.4第2径向层测温点7387.2385.6测温点8448.0439.3测温点9451.2448.3第3径向层测温点10434.6433.3测温点11407.5421.0测温点12421.3425.3

表3 改造前、后氨合成塔进出口气体含氨体积分数分析结果 %

通过改造,氨合成塔催化剂层热点温度达到了设计要求;改造后,由于氨净值提高,平均每天可多产合成氨225.12 t。

5 结语

在不改变氨合成塔内件结构的前提下,通过增加催化剂筐盖冷激气孔数并适当调整工艺气体流程,达到了降低氨合成塔催化剂层热点温度的目的,并使合成氨平均产量增加225.12 t/d。此改造方式不仅投资费用低、见效快,而且保证了系统安全稳定运行。

Sum-Up of Renovation of Lowering Catalyst Layer Hot-Spot Temperature of Ammonia Converter

HE Huanhuan, ZHOU Xiang, WU Pei, LIU Wei, GONG Puqin

(Henan Xinlianxin Fertilizer Co., Ltd. Henan Xinxiang 453731)

In connection with the problem that catalyst layer hot-spot temperature exceeds designed temperature specification, a technical renovation is carried out on the premise that the structure of the ammonia converter internals remains unchanged and safe and smooth operation of the ammonia converter is ensured. After the revamp, not only the catalyst layer hot-spot temperature of the ammonia converter reaches the design requirement, but also the ammonia output increases by 225.12 t per day.

ammonia converter furnace temperature renovation

何欢欢(1988—),女,助理工程师,硕士研究生,河南心连心化肥有限公司工程技术研究中心研究员,从事氨合成技术研究工作;hehuanhuan0105@163.com。

TQ113.25+2

B

1006- 7779(2016)05- 0050- 03

2015-10-30)