细土破碎筛分一体机的研制

天然气管道第二工程公司管道施工技术研究QC小组

(江苏徐州221008)

细土破碎筛分一体机的研制

天然气管道第二工程公司管道施工技术研究QC小组

(江苏徐州221008)

1 小组概况

管道施工技术研究QC小组(表1)成立于2001年3月,成员10人,小组成立至今,持续不断地针对管道施工技术开展QC活动,先后开展多项创新型课题和问题解决型课题,成功解决了施工生产难题。

2 选择课题

GB50369-2014《油气长输管道工程施工及验收规范》规定,在戈壁地区进行管道下沟、回填作业过程中,应在管道下方和上方分别铺设200mm和100mm厚的细土,细土粒径≤20mm。而戈壁地区土质为沙砾坚土,须经筛分后才能获取细土。目前普遍采用的挖掘机配合人工的细土筛分方法细土出土率较低,仅为50%,且细土粒径无法保证满足施工验收规范。

表1 管道施工技术研究QC小组概况表

目前,市场上出现的可安装在挖掘机上使用的自动化细土筛分设备适用性较差。芬兰某公司研制的处于国际领先地位的ALLU破碎筛分铲斗破碎、筛分的细土粒径大于20mm,难以满足规范要求,而行业内兄弟单位研制的一款滤网式筛分斗,仅用于松软土质的细土筛分,不适合土质较硬的戈壁地区。

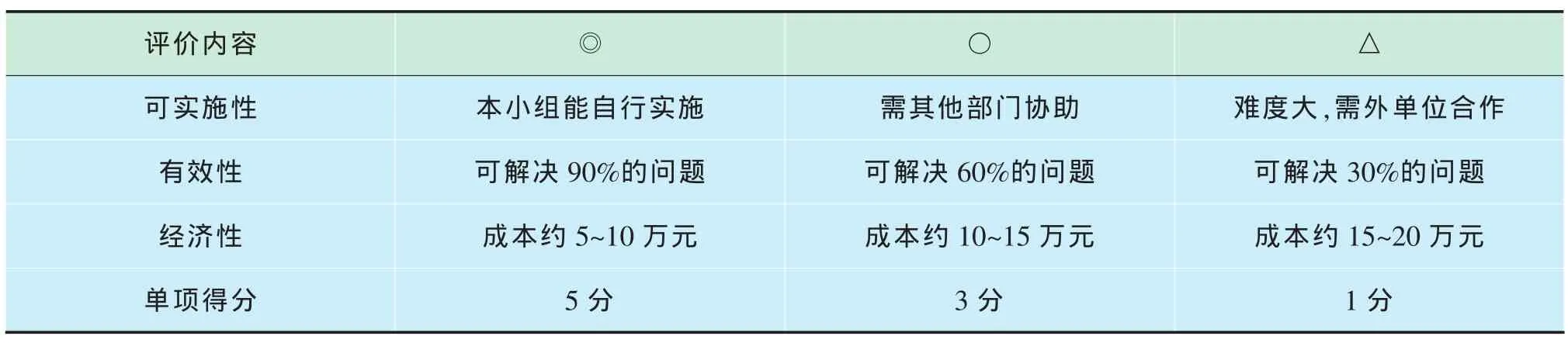

基于以上分析,小组提出了3个课题方向,即:研制一种细土筛分机、研制一种细土破碎机、研制一种细土破碎筛分一体机,并分别对其进行选择评价(表2、表3)。

基于选择评价结果,QC小组将课题确定为:细土破碎筛分一体机的研制。

3 设定目标

经QC小组讨论论证,决定将本次QC活动课题的目标设定为:破碎筛分机在戈壁地区细土出土率达80%。目标设定后,QC小组对目标进行了可行性分析。

表2 课题选择评价依据

表3 课题选择评价表

1)经调研,在戈壁地区进行管沟细土筛分作业时,采用挖掘机配合人工的方式,细土出土率约为50%,而芬兰某公司研制的ALLU破碎筛分铲斗的细土出土率可达80%。

2)QC小组成员均为专科以上学历,具有较强的科研能力,先后成功设计了非开挖水平定向钻机、隧道内运管车、湿地铺路车、液压动力抓管器等大型设备,且QC小组所在单位拥有焊接、机械加工车间,并与专业机械加工厂有着良好的合作关系。

因此,QC小组认为,本课题的目标是可行的。

4 提出方案并确定最佳方案

4.1 总体研究思路的提出及方案比选

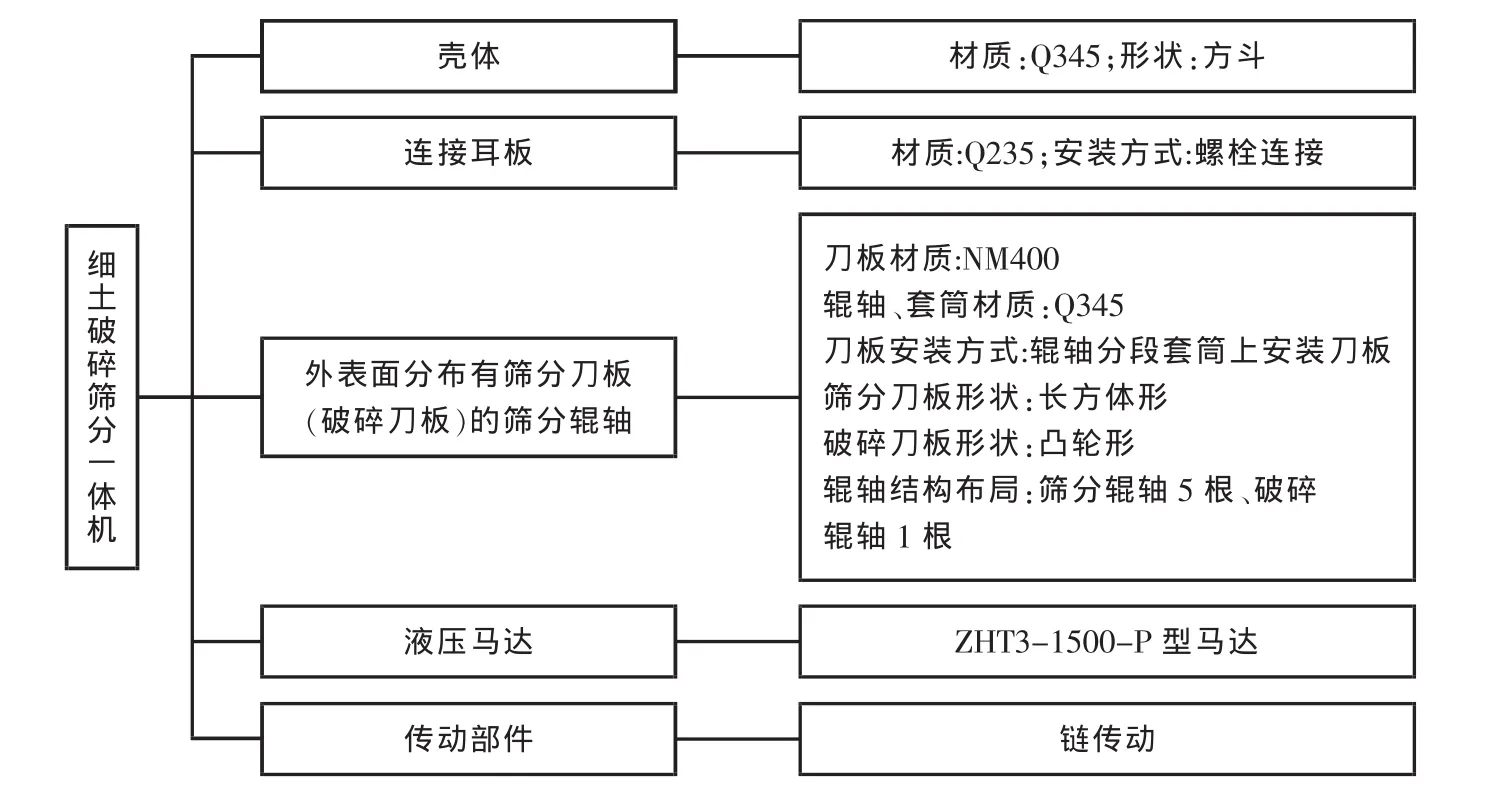

小组通过头脑风暴法讨论,形成了细土破碎筛分一体机的总体研究思路(图1)。

图1 总体研究思路提出系统图

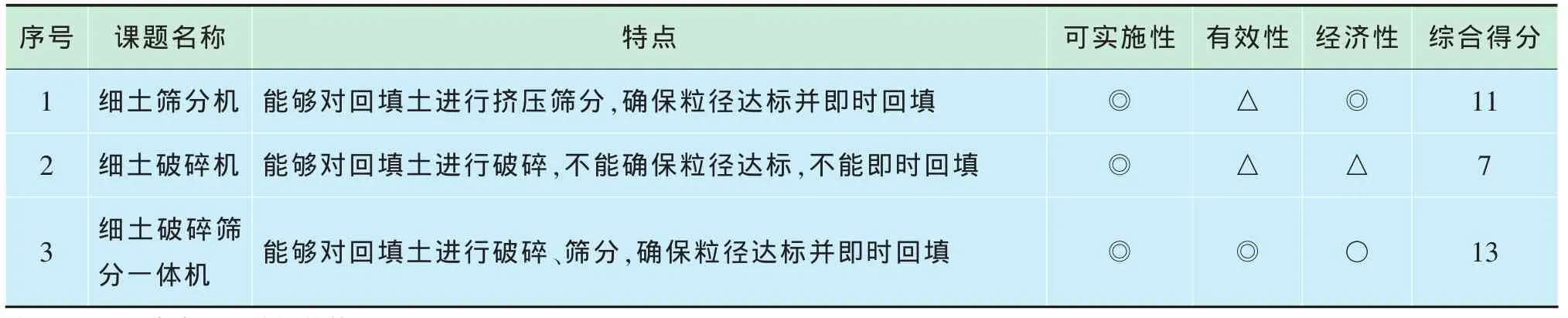

根据研究思路,小组提出了2种研究方案:破碎筛分步进式和破碎筛分同步式,并进行了方案比选。破碎筛分步进式采用破碎辊和振动筛相结合,先用破碎辊对原粗粒土进行破碎作业,破碎过的粗粒土落入振动筛进行筛分作业,它的优点是破碎筛分后细土粒径均匀,缺点是筛分效率较低,取土不便;破碎筛分同步式采用破碎辊和筛分辊相结合,同步对粗粒土进行破碎和筛分作业,它的筛分效率较破碎筛分同步式提高了1倍,取土方便,缺点是为使破碎筛分后细土粒径达标,破碎辊和筛分辊上刀板布置较繁琐。综合分析比较,小组选用了破碎筛分同步式(图2)。

图2 总体研究方案效果对比图

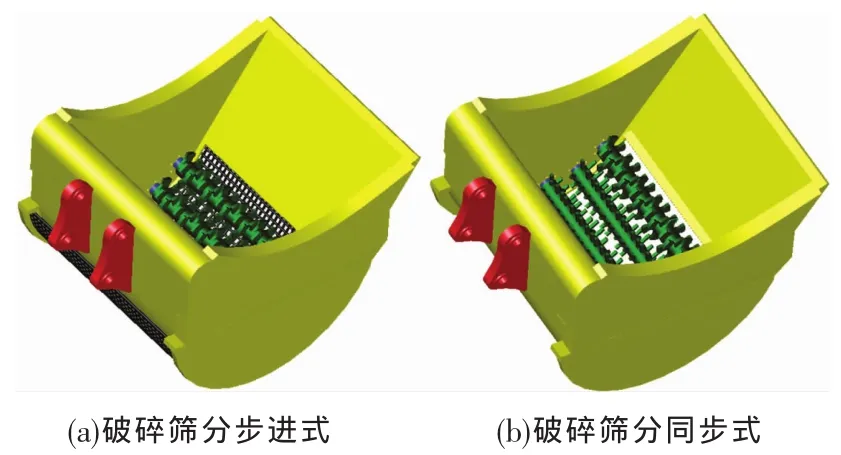

针对破碎筛分同步式细土破碎筛分一体机,QC小组经过讨论、论证,确定其主要应包括6部分(图3)。

4.2 局部结构设计方案提出及优选

4.2.1 壳体的形状结构

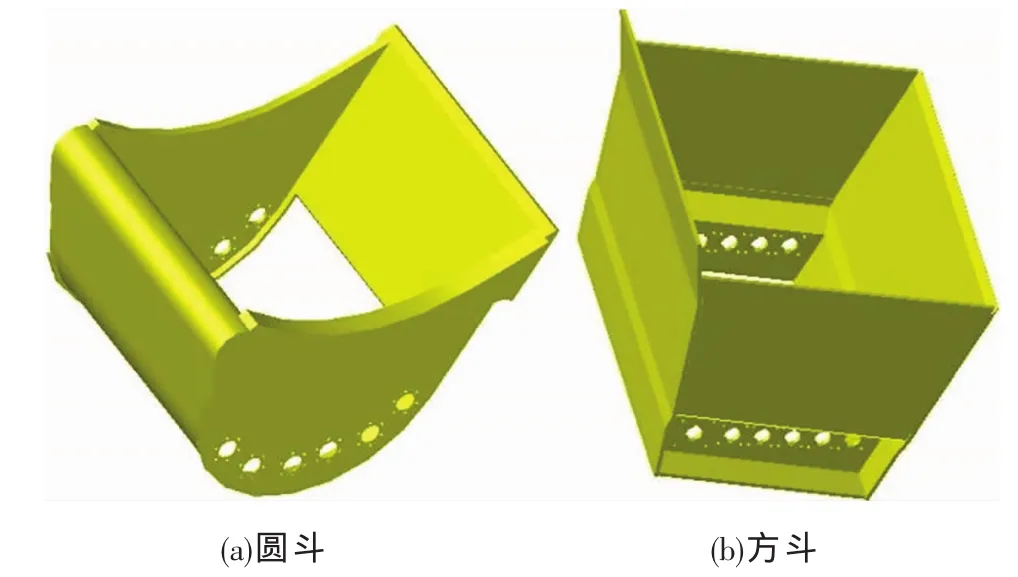

针对壳体的形状结构,小组提出了“圆斗”和“方斗”2种方案,圆斗的壳体左右两侧板和底板为圆弧状,外观美观,挖土能力更强,但辊轴、液压马达、传动部分的设计、安装较困难,且斗容量较小,仅为方斗的2/3;方斗的壳体左右两侧板和底板为四边形结构,整体设计可操控性强,各部分拆装方便,斗容较大,但外观不美观,挖土能力较弱。综上分析,小组选用了“方斗”(图4)。

图3 破碎筛分同步式细土破碎筛分一体机系统结构图

图4 壳体形状结构效果图

4.2.2 连接耳板的安装方式

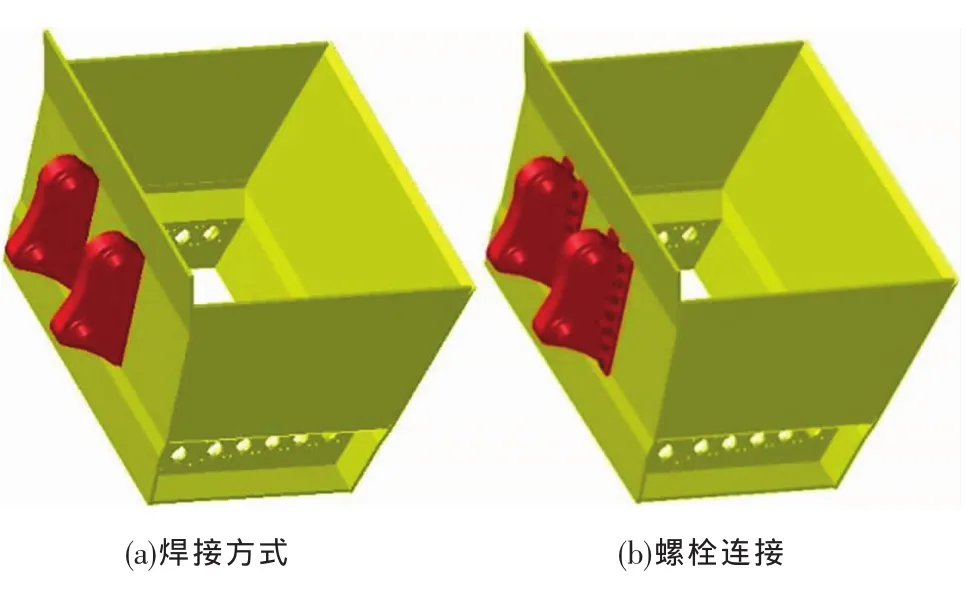

针对连接耳板的安装方式,小组提出了“焊接方式”和“螺栓连接”2种方案。“焊接方式”是将连接耳板焊接在破碎筛分机壳体上,优点是牢靠、不容易松动,缺点是拆装不便;“螺栓连接”是在连接耳板和破碎筛分机上加工圆孔,通过螺栓将两者连接在一起,优点是拆装方便、适用性较强,缺点是对螺栓的强度要求较高(经过对螺栓所受预紧力和倾覆力的力学分析,最终选定M20螺栓)。考虑到适用性要求,小组选用了“螺栓连接”(图5)

图5 连接耳板的安装方式效果图

4.2.3 筛分刀板结构形状

针对筛分刀板的结构形状,小组提出了“圆柱形”和“长方体形”2种方案。圆柱形刀板加工容易,但与物料接触为线接触,容易被物料卡住;长方体形刀板与物料接触为面接触,接触面积较大,筛分能力较强,缺点是加工难度稍大。综合考虑,小组选用了长方体形结构(图6)。

图6 筛分刀板结构形状效果图

4.2.4 破碎刀板结构形状

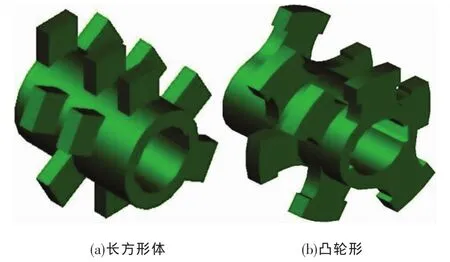

针对破碎刀板结构形状,小组提出了“长方体形”和“凸轮形”2种方案。长方体形刀板与筛分刀板形状相同,整体结构较美观和谐,缺点是与物料接触面积较小,破碎能力有限,仅能破碎硬度较小的土质物料;凸轮形刀板与物料接触面积较方案一增加了17%,破碎能力较强,缺点是设计过程较复杂,需另外考虑破碎刀板与筛分刀板的配合及破碎刀板与破碎筛分机壳体内壁的间距。考虑到破碎能力性能要求,小组选用了凸轮形结构(图7)。

图7 破碎刀板结构形状效果图

4.2.5 筛分刀板和破碎刀板的安装方式

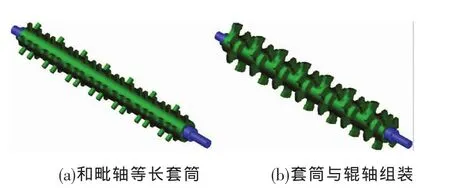

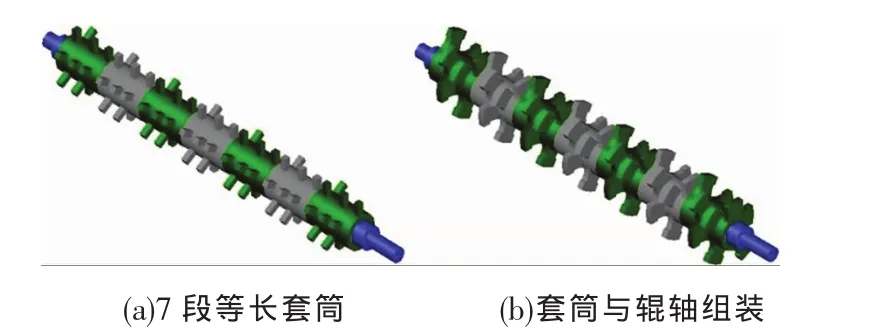

针对筛分刀板和破碎刀板的安装方式,小组提出了方案一“辊轴整体套筒上安装刀板”(图8)和方案二“辊轴分段套筒上安装刀板”(图9)。方案一是将刀板焊接在一个和辊轴等长的套筒上,再将套筒套在辊轴上,这样设计简单,但套筒加工精度要求较高,套筒与辊轴组装较困难,且刀板局部磨损需更换整个套筒;方案二是将刀板分别焊接在7段等长套筒上,再将7段套筒依次套在相应的辊轴上,这样套筒与辊轴组装方便,且刀板局部磨损仅需更换一段套筒即可。综合对比分析,小组选用了方案二“辊轴分段套筒上安装刀板”。

图8 方案一“辊轴整体套筒上安装刀板”结构效果图

图9 方案二“辊轴分段套筒上安装刀板”结构效果图

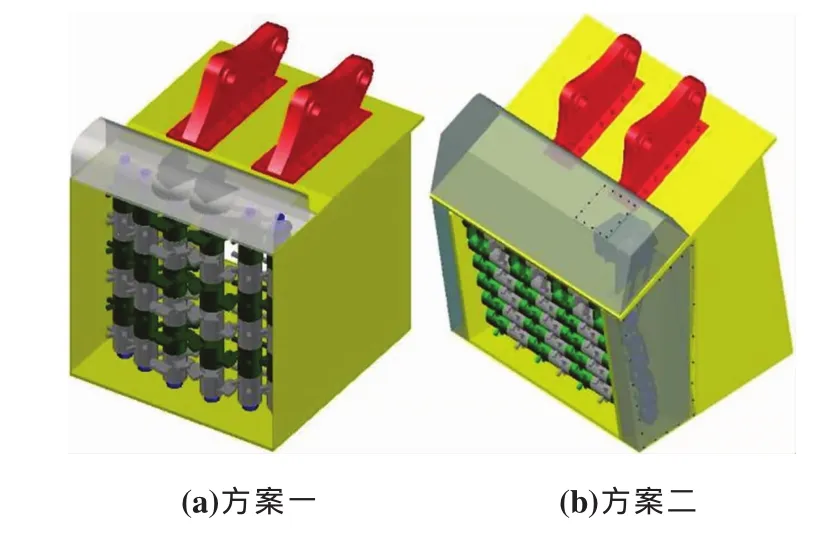

4.2.6 筛分辊轴和破碎辊轴的结构布局

针对筛分辊轴和破碎辊轴的结构布局,小组提出了方案一“筛分辊轴4根,破碎辊轴2根”和方案二“筛分辊轴5根,破碎辊轴1根”。方案一,2根破碎辊轴位于壳体底部中间位置,其余4根筛分辊轴分别位于破碎辊轴的两边各2根,采用2台液压马达驱动。它的优点是通过2根破碎辊轴之间的啮合挤压进行破碎,破碎能力更强。缺点是筛分辊轴较方案二少1根,筛分效率较低;辊轴啮合方式的破碎效率较低。方案二,1根破碎辊轴位于筛分机壳体底部的一侧(通过与壳体挤压实现破碎功能),其余5根筛分辊轴依次呈直线排列,采用1台液压马达驱动。它的优点是筛分和破碎效率较高,缺点是破碎能力较方案一略弱。综合考虑破碎筛分效率和能力,小组选用了方案二“筛分辊轴5根,破碎辊轴1根”(图10)。

图10 筛分辊轴和破碎辊轴结构布局效果图

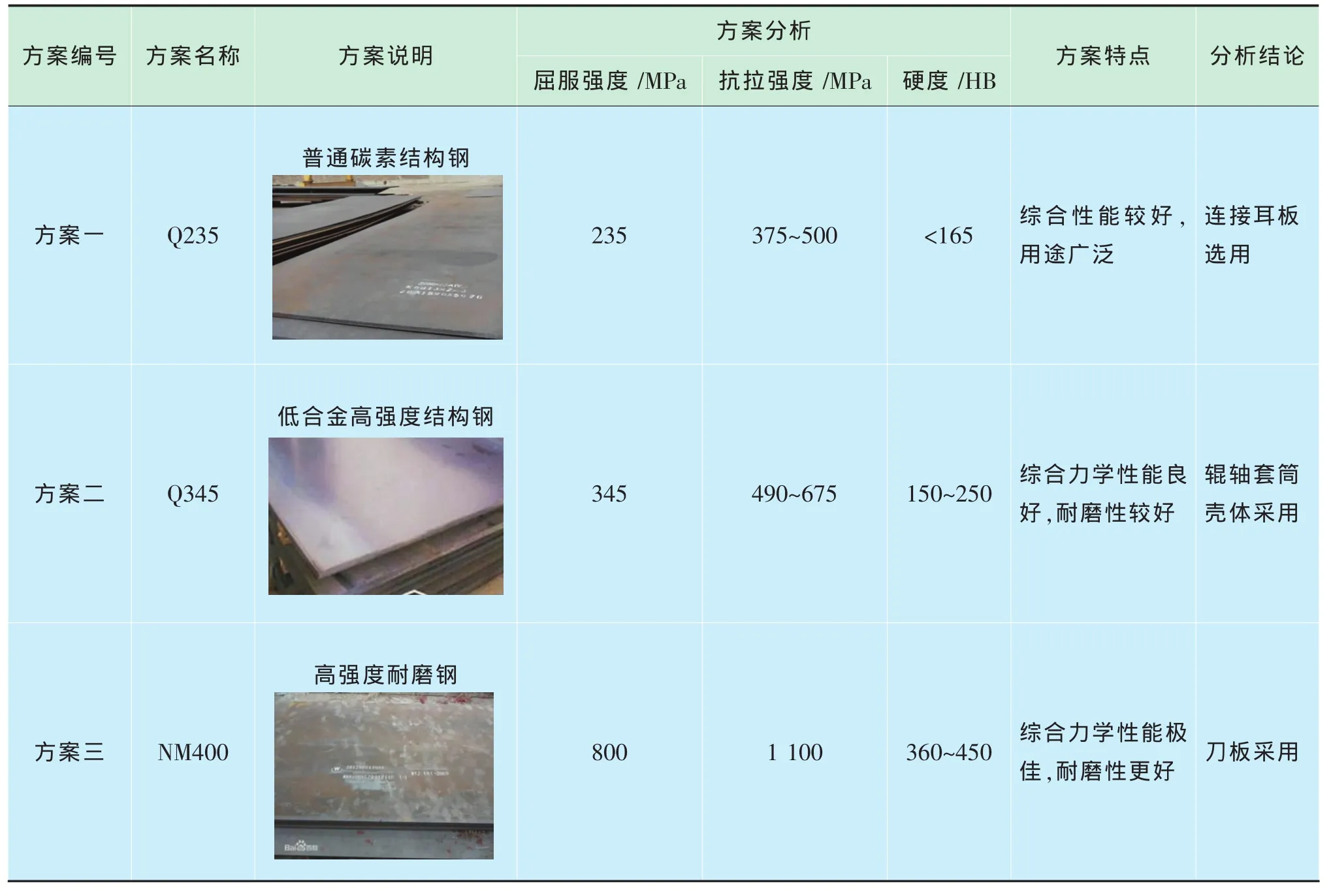

4.2.7 材质选择

针对上述各个结构部分,小组进行了材质选择(表4)。

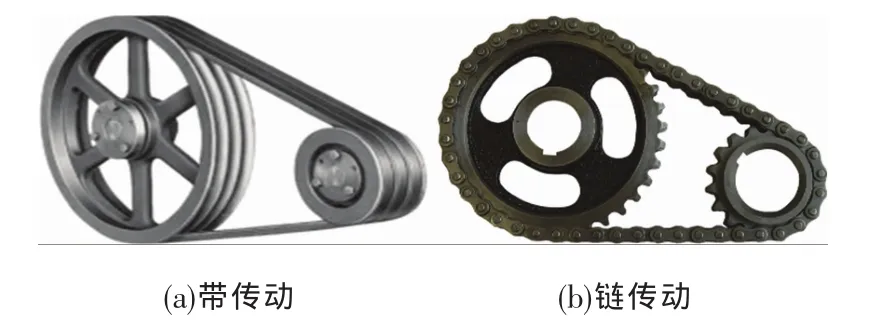

4.2.8 传动方式

针对传动方式,小组提出了“带传动”和“链传动”2种方案。“带传动”是6个辊轴之间通过皮带随着带轮转动传递动力,优点是结构简单,制造容易,安装和维修方便,缺点是:①传动效率较低,约80%左右;②传动功率较小;③传送带易发生弹性滑动导致传动比不准确(弹性滑动率约1%~2%)。“链传动”是6个辊轴之间通过链条随着链轮转动传递动力,优点是:①传动效率较高,通常在90%以上;②同等条件下,传动功率约为带传动的180倍;③无弹性滑动,传动比准确,缺点是传动过程中会附加动载荷、冲击、振动和噪声。综合分析比较之下,小组选用了链传动(图11)。

表4 破碎筛分一体机各结构部分材质选择表

图11 传动方式效果图

4.2.9 液压马达选型

QC小组根据各辊轴受力情况,经过计算确定了筛分辊轴及压碎辊轴所需的最大弯矩为3.14× 106N·mm,即:3140N·m。通过对市场上的液压马达型号、性能参数的对比,项目组决定选用宁波某液压传动有限公司生产的ZHT3-1500-P型马达。该马达提供最大扭矩5100N·m,转速0~90r/min。

4.3 最佳研究方案确定

图12为最佳研究方案。

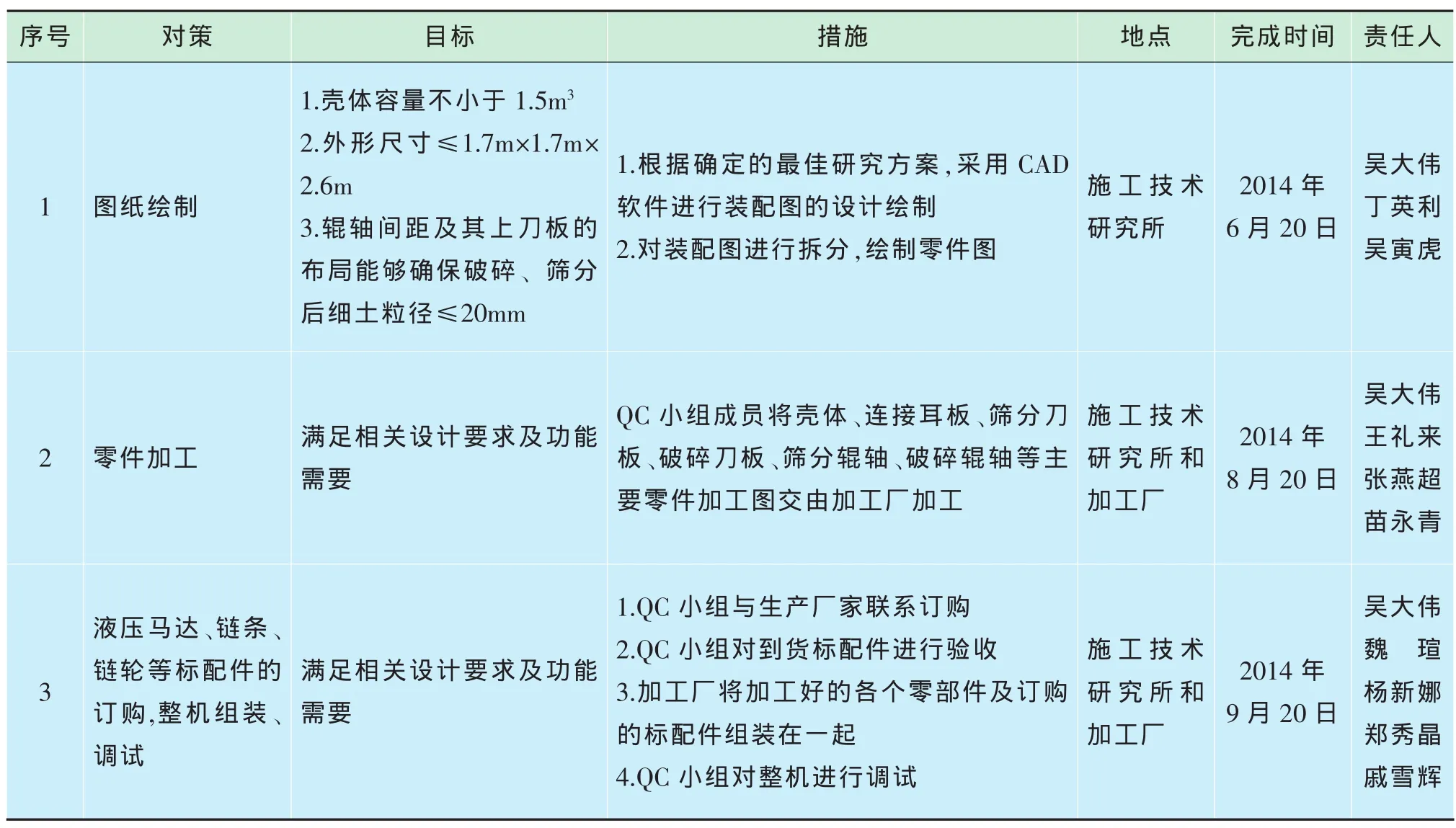

5 制定对策

根据最佳研究方案,小组制定了以下对策,见表5。

图12 最佳研究方案系统图

表5 对策表

6 按对策实施

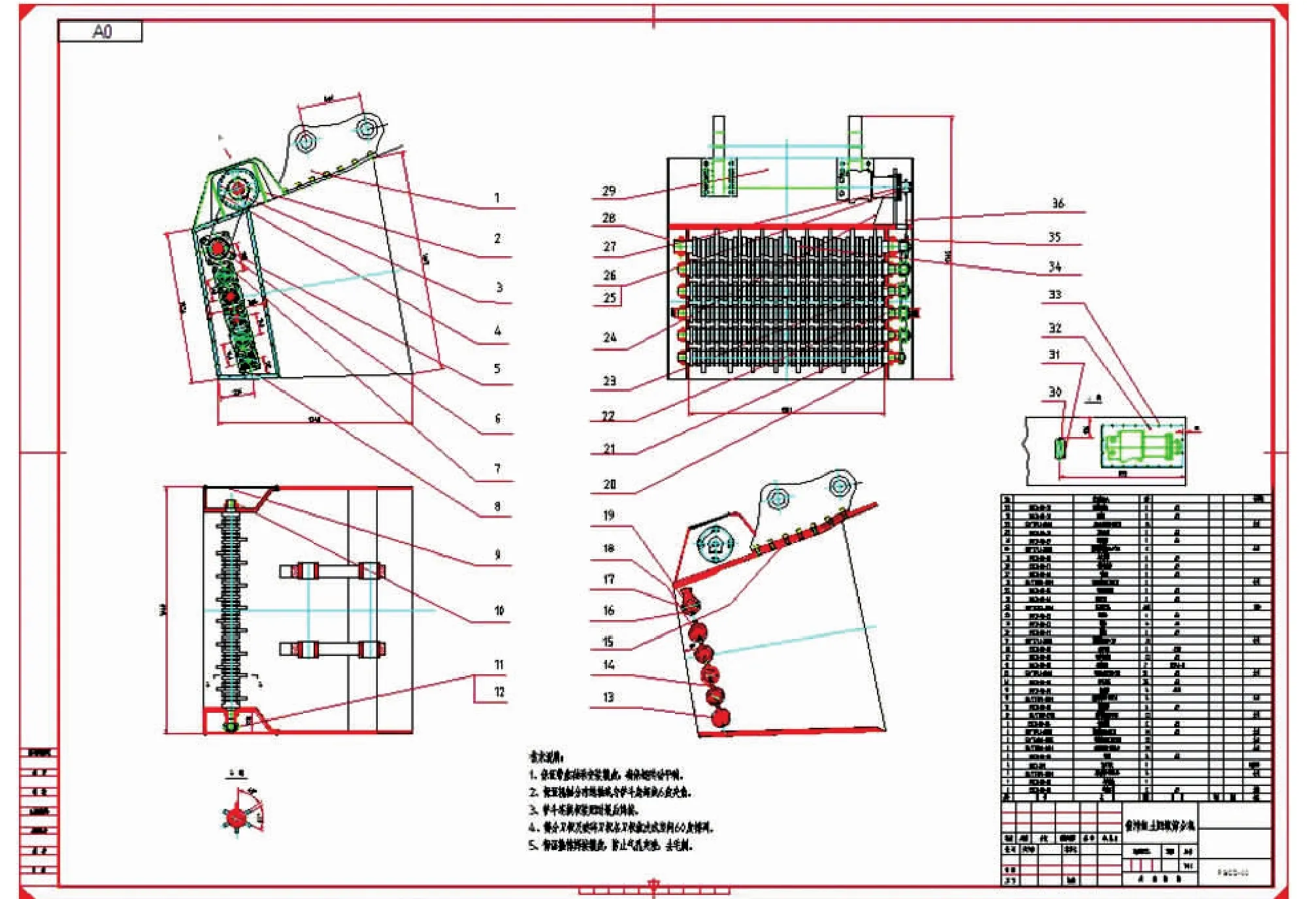

6.1 图纸绘制

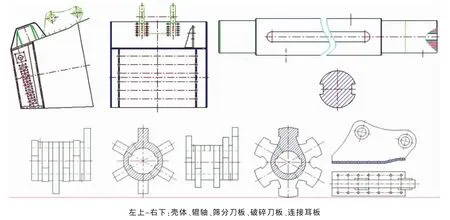

2014年6月17日,小组先后完成了总体装配图和各个零件图的绘制(图13、图14)。从图上不难得出,壳体外形尺寸为1745mm×1620mm×1350mm,容量可达到1.6m3,辊轴间距20mm,每根辊轴上分布有7段套筒,筛分辊轴每段套筒上周向均布6块刀板,破碎辊轴每段套筒周向均布6块刀板,破碎辊轴与壳体底部端面距离20mm,可确保破碎筛分后细土粒径≤20mm。

图13 总装配图

6.2 零件加工

2014年8月18日,小组已完成壳体、连接耳板、筛分刀板、破碎刀板、筛分辊轴、破碎辊轴等各个结构部分的加工任务,各个零件均满足相应的功能需要和设计要求。

图14 零件图

6.3 液压马达、链条、链轮等标配件的订购,整机组装、调试

2014年9月15日前,小组订购完成了液压马达、链条、链轮等标配件,对破碎筛分机进行了组装,并对安装好的破碎筛分机进行了性能调试。调试结果证明,筛分辊轴和破碎辊轴能够正转、反转,且能够对硬度不大于35MPa的砖块进行破碎、筛分,破碎筛分后的砖块粒径不大于20mm。

7 效果检查

7.1 性能测试

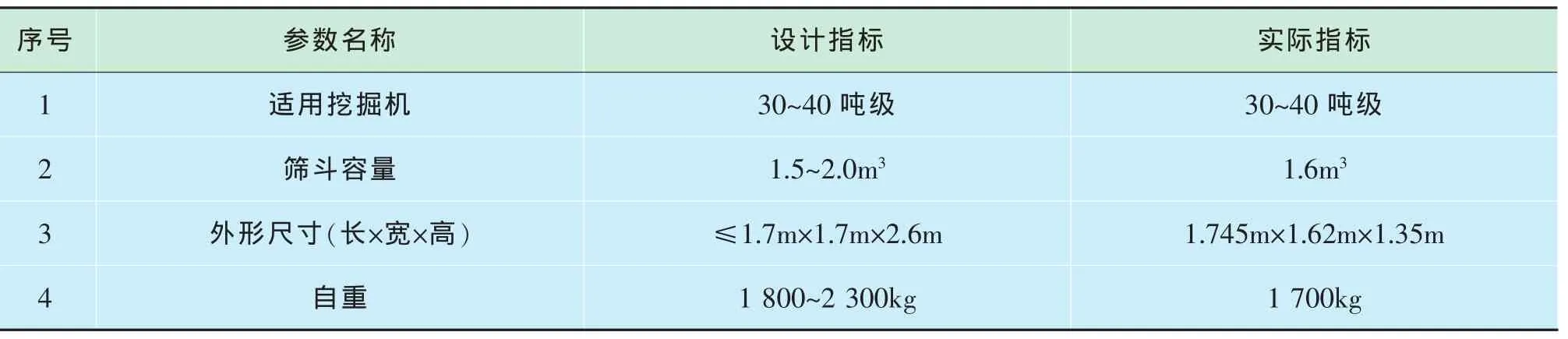

2014年9月22日,国家工程机械质量监督检验中心对破碎筛分机进行了性能测试(表6)。测试证明,该机型的性能参数均满足设计要求。

表6 细土破碎筛分一体机性能参数表

7.2 应用情况

2014年9月25日,QC小组将细土破碎筛分一体机运抵新疆戈壁地区施工现场进行破碎、筛分应用。应用前,将破碎筛分机安装在一台30吨级的挖掘机上,经过20min的安装调试,开始对现场粗粒土进行为时1h的现场破碎、筛分应用。经统计发现,共破碎、筛分了46斗粗粒土(经计算为73.6m3),破碎筛分后的细土约为61m3(细土土方按照圆锥模型计算,经测量,其直径为10.8m,高度为2m)。应用证明,该破碎筛分机能够顺利实现取土、筛土及土块破碎,破碎筛分后的细土粒径达到了≤20mm的相应施工规范要求。

7.3 目标检查

经过为时1h的现场应用发现,该破碎筛分机共破碎、筛分了73.6m3,破碎筛分后的细土约为61m3,则细土出土率为83%,实现了既定研究目标。

7.4 效益分析

1)经济效益。经调研,芬兰某公司研制的ALLU破碎筛分铲斗价格大概为30万元,而QC小组研制的破碎筛分机成本费约为10万元,大大降低了成本。同时,与挖掘机配合人工的筛分方式相比,至少节约了2名人工,筛分效率较挖掘机配合人工方式提高了约29%。

筛分效率计算过程为:由前面得知,破碎筛分机的筛土效率为61m3/h,又经现场调研并计算得,挖掘机配合人工的筛土效率约为43.5m3/h(采用斗容为1.5m3的挖掘机,每小时能筛分58斗,即:87m3,细土出土率为50%),由以上计算得,破碎筛分机的筛土效率较挖掘机配合人工筛土效率提高了约29%。

2)社会效益。该破碎筛分机降低了现场作业人员的劳动强度,无需地面辅助人员,仅1名挖掘机操作手在驾驶室内即可完成管沟细土破碎、筛分、回填作业;同时,也确保了施工现场的规范化管理,进一步提升了管道施工质量。

8 标准化

QC小组申请了一项国家实用新型专利“一种筛分破碎装置”,目前已被受理,同时对细土破碎筛分一体机的设计图纸进行整理归档(归档号PSSFJ2014-10),并编写了相应的操作使用说明书。

9 总结和下一步打算

通过此次活动,提高了小组成员的质量意识,进一步巩固了QC知识。活动结束后,小组成员总结时发现,该破碎筛分机的挖硬土能力较弱,于是,就在壳体端口增加了斗齿。

下一步,小组计划开展的课题为“石方段管沟掘进机的研制”。

路萍

2015-11-09