硬质模型加工工艺方法简析

司圣志

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

硬质模型加工工艺方法简析

司圣志

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

文章首先介绍了硬质模型的概念及制作工艺,指出其是给公司领导在汽车制作前期造型评审时提供了一个真实的样车,它制作的好坏直接影响到领导对造型评审的最终结果。首先明确了它在造型阶段的重要性。其次阐述了S7硬质模型加工过程中数据处理方面、骨架设计方面、泡沫加工、树脂加工及后处理五大方面产生了硬质模型制作的具体内容,并附以实图说明。再对国内硬质模型制作的两种方法做了介绍,指出了它们的各自优缺点,最后通过我们自己对现状的认识,总结了自我的不足,确定了攻克方向,最后对我们的能力提升充满信心。

硬质模型;模型加工

10.16638/j.cnki.1671-7988.2016.12.059

CLC NO.: U466 Document Code: A Article ID: 1671-7988 (2016)12-173-05

引言

江淮汽车目前已成功地从一家商用车生产企业转型为一家生产乘用车和商用车的综合性整体排名第十企业。随着公司战略调整为“做强做大商用车、做精做优乘用车”,乘用车会不断推出。公司现已有商用车全系列及大中小等多平台的乘用车系列产品线,车型不断丰富,伴随着各大汽车公司不断的提出新产品,江淮当然不能落后,各款车型的小改款、年度车型及换代车型项目纷纷上马,为未来的新车型推出做提前的准备。

在车型开发过程中,产品造型是走在最前列的,一款好的车型不仅需要稳定的操控性能、乘坐舒适性,还需要新颖耐看得新造型,就如一句话说的“人靠衣装,马靠鞍”。因此项目一启动,造型的工作立马展开,而硬质模型就是给公司领导在造型评审时提供了一个真实的样车,所以硬质模型制作的好坏直接影响到汽车造型的最终结果。

1、硬质模型的功用及组成

1.1 硬质模型的含义及作用

硬质模型的含义是指利用数控五轴机床加工的方法依据造型设计师提供的三维CAS数据加工出来的一种汽车模型。

其作用是在创意设计过程中给公司领导及相关设计人员一个可实际感受的实体,在这个过程中是人(模型师和设计师)和计算机(CAS)交互进行工作的过程。

1.2 硬质模型的分类

1.2.1 按比例分

1.2.1.1 小比例的物理模型

在选择确定几幅效果图的基础上,依图做缩小比例模型,比例为1:10(商用车)、1:4(乘用车)等。小比例模型的好处就是可以快速制作完成,发现不好及时修改,成本低廉;如果一开始就做全尺寸模型,并在大模型上反复修改,就会消耗大量的时间和人力。由于造型设计本身就充满不确定因素,任何设计上的错误都会导致巨大的损失和浪费,因此设计师在缩小比例模型上进行研制是必不可少的一环工作(图1-1)。

1.2.1.2 全尺寸物理模型

全尺寸是指1:1比例,全尺寸硬质模型就是指与真车尺寸一样,模型的轮廓曲线和尺寸都是按照严格的要求制作出来,设计人员可以对车身表面的细节部分进行比较和修改。

全尺寸物理模型分为外部模型和内部模型,是车身造型设计中最关键的阶段,要求以极其认真的细致的态度去工作,任何一项细部的造型都不能马虎,因为这个全尺寸物理模型是今后正式产品的依据(图2)。

图1

图2

1.2.2 按功能分

1.2.2.1 物理模型

所谓物理模型,即模型是在依据整车B面三维数据设计的钢骨架粘上泡沫,附着糊状的环氧树脂使用五轴铣整体加工的模型。被加工对象是糊状环氧树脂,它是一种化工材料,主要用于汽车、飞机、轮船模型、工业设计等领域,是一种专业的造型设计材料,通过A、B两种材料的充分混合,待化学反应硬化后,通过机床进行加工成反应造型效果的实体模型。

1.2.2.2 验证模型

所谓验证模型,即模型是在依据整车A面三维数据设计的钢骨架粘上泡沫,附着块状的环氧树脂使用五轴铣加工分块的模型。由于要验证面隙间差,整车会被拆成前中后三大块加工,最后组装成整车的实体模型。

2、硬质模型加工的具体内容

2.1 数据处理及程序编制

2.1.1 模型数据前期处理

数据处理是模型制作的第一步,对后期加工的各个步骤都起到一个先导的作用,骨架的设计由数据来定义,毛胚的加工由数据提供,等等方面都离不开数据的指导,所以数据对一个模型有着至关重要的意义。

接到星锐数据后,首先转化为编程使用的CATTA软件可识别的格式(*.part),先对面进行检查处理,看看是否有很明显的断层或不光顺的面(图3),检查完成后,由于所有的片体数据都是在一个子结构树下,非常的多,而且对一个整体的面加工,电脑计算也非常的困难,另外若两块面中间有缝隙的话,过度也有问题,所以首先需要对数据进行分块的处理,这个工作也必须细心(图4)。

图3

图4

2.1.2 程序编制

在对数据进行了分块的工作后,需要对每块数据进行程序编制,由于每块数据型面都不一样,上面的特征也不相同,在这个数据上的编程方式对另外一块不一定适用,因此,首先要对面所在的位置进行分析,再确定是横向加工还是纵向加工。图5、图6是对前挡风玻璃及侧围玻璃进行编程处理。

图5

图6

编程分为泡沫和树脂粗加工和精加工程序,泡沫粗加工依据模型数据内偏20-30mm,步距12-15mm,使用直径20加长的球刀,出一套粗加工程序。泡沫精加工同粗加工内偏一致,步距6mm,使用直径20加长的球刀,出一套精加工程序。树脂粗加工依据模型数据外偏2-3mm,步距12-15mm,使用直径20加长的球刀,出一套粗加工程序。树脂精加工依据模型数据不偏置,步距0.2mm,使用直径20加长的球刀,出一套精加工程序。

2.2 骨架设计及制作

2.2.1 骨架设计

骨架是一个模型的载体,后期的所有工作都需要在这个载体上进行制作完成,骨架的牢固程度很重要,不牢或变形都会对后期的模型效果产生很大的影响。我们使用80*80mm的方钢作为主骨架,保证模型的承重量,使用40*60mm方钢作为支撑,保证骨架不变形。骨架焊接好后,安装上举升底座和转向轮,使用打磨机打平焊点,同时放到自然环境中7天时间,为了消除焊接时产生的应力。

2.2.2 可调节式横梁设计

以前在骨架制作完成后直接在底部焊接四个轮子实现模型的移动(图7),结构比较简单、方便,问题是整车姿态无法调整,若后期需要对离地间隙进行更改比较困难,而整车的姿态不正确对后期模型的评审会带来不正确的信息,可能会误导各位评审员,为此,在星锐模型上采用了一种新的横梁,可以实现上下调节,我们的轮子不是直接焊在骨架上(图8),而是焊在横梁上,横梁与骨架的连接通过一块带有环形导槽的钢板连接,这样通过导槽的调整,从而调整了整车的姿态,实现了模型的最佳姿态。

图7

图8

2.3 泡沫加工

2.3.1 泡沫粘贴

首先在骨架表面镶上木工板,设计师依据骨架表面形状使用锯床和手工锯裁制不同形状的泡沫,使用A和B型发泡剂按5:1配比把泡沫块粘贴木板上,泡沫一定粘贴牢固,最后加工人员会使用手工锯把泡沫棱角去除掉,防止五轴机床加工时碰到主轴头。整车泡沫粘贴结束大约要2天时间(图9)。

2.3.2 泡沫粗精加工

泡沫粗加工依据S7模型数据内偏30mm,步距15mm,使用直径20加长的球刀,出一套粗加工程序。整车出的泡沫粗加工程序大约有50多个,使用我们规定的命名方式,便于机床加工人员错调程序加工。泡沫精加工同粗加工内偏一致,步距6mm,使用直径20加长的球刀,出一套精加工程序,整车的泡沫精加工程序大约也有50多个,S7整车泡沫加工结束需要5天时间,粗加工2天、精加工3天(图10)。

图9

图10

2.4 树脂加工

2.4.1 树脂填充

首先在加工好的泡沫上刷上三层玻璃钢,刷玻璃钢的目的是固化泡沫,使泡沫表面更加坚固,同时也便于树脂的填充。树脂是使用1:1配比的树脂原材料和树脂固化剂利用专用机器调和出来的混合物,树脂填充的厚度为40mm,整车树脂必须1次性填充结束,两次填充会导致层与层之间出现接缝。树脂填充好后给予3天的固化时间,保证树脂充分固化后在开始加工(图11)。

2.4.2 树脂粗精加工

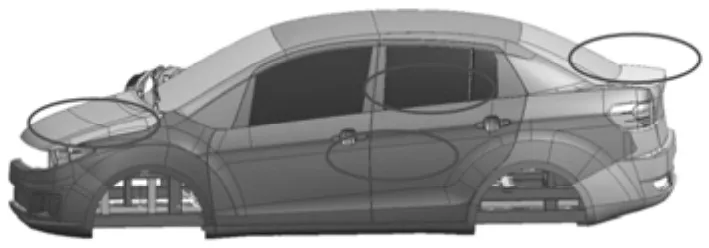

树脂粗加工依据S7模型数据外偏2mm,步距15mm,使用直径20加长的球刀,出一套粗加工程序。树脂精加工依据S7模型数据不偏置,步距0.2mm,使用直径20加长的球刀,出一套精加工程序。这是模型整车总体的加工,整车倒角、分缝、切除多余边角再出一部份程序。S7整车树脂加工结束需要23天时间,粗加工2天、精加工18天、整车倒角、分缝、切除多余边角需要3天时间(图12)。

图11

图12

2.5 后处理工艺

为了将S7模型制作成后期模型的标杆,我们首次在后处理上花费大的精力,以提升模型的最终状态,达到以假当真的效果。

2.5.1 前期精修、装配处理

图13

图14

模型加工完成,从机床上转移到模型制作室里进行精致处理,包括对面的光顺、分缝线的扣取、边界的倒角等等,此过程需要5-6天的时间,不断的精修以达到面的最佳状态,最后再将一些RP件试装一下(图13、图14),往往这些件的边界配合不是很均匀,还需要对边界进行修正整,已达到标准的配合间隙。

2.5.2 中间喷漆工艺

中间的喷漆工作是最为关键的,而且工序很多,第一步是使用原子灰修复树脂,然后再用砂纸进行打磨,使面光顺、平滑;第二步是喷底漆,这个工序需要喷3遍,喷完后对一些很细小的孔用纯原子灰进行修补(图15),然后用细砂纸沾水进行打磨,第三步是喷面漆及光油(图16),此工作必须一气呵成,让面非常的优美,否则局部有阴影。

图15

图16

2.5.3 后期安装

模型喷漆完成后,表面非常的光亮,员工安装都使用白色手套,避免在模型表面沾上手印(图17),再进行零部件的安装,安装过程必须非常的小心,不能将面刮伤,局部的快件粘接可以用一些瞬间胶水粘接,安装结束还需要用稀释剂清洁表面(图18)。

图17

图18

3、汽车行业内硬质模型加工的标准

3.1 模型设计公司模型加工标准

国内的模型在外观上效果比较接近于逼真,然而鉴于小公司设备的原因,大多为三轴加工中心,刀头无法实现转动,所以针对于侧围等立面无法实现加工,为此,大多数厂家会对模型进行拆解,采用分体式加工,将模型拆解为五大块,分块进行加工,然后再进行组装,第一块为发动机盖、前保险杠一体;第二块为后背门、后保险杠一体;第三、四块为左右两边的前后门板、前后翼子板侧围一体;第五块为顶棚(图19)。

图19

单独的五块是无法进行组装的,需要在中间有一个主骨架作为载体(图20),待五块分别加工完成后安装在主骨架上实现模型的制作(图21)。

图20

图21

3.1.1 优缺点分析

优点:

(1)单件精度高;(2)分缝线制作明显真实;(3)加工到位不留死角;(4)附件安装不受限制;(5)造型修改成本低。

缺点:

(1)整体装配精度差;(2)验证A面数据标准不好;(3)模型笨重,基本上不能移动。

3.2 主机厂的硬质模型加工标准

国内主机厂多为五轴加工中心,为此采用的是一体式的加工方式(图22)。

图22

图23

模型驾驶舱采用掏空的方式,安装部分座椅及方向盘(图23),在远处看模型非常逼真,同时模型安装了真实轮胎,移动方便,还可以体现轮辋的造型效果。

3.2.1 优缺点分析

优点:(1)整体装配精度高;(2)验证A面数据标准好;(3)模型轻便,便于移动;(4)造型效果逼真;(5)骨架设计简单。

缺点:

(1)分缝线加工比较麻烦;(2)造型修改成高;(3)附件安装受限制。

4、不足及提升空间

4.1 硬质模型加工的不足

4.1.1 现状分析

(1)现在通过和模型设计厂家共同设计,已经可以骨架设计、数据编程、硬质模型加工、快件制作。已具备制作模型车的90%工作。

(2)人员配置比较齐全,相比于前期的2-3人,目前的5人团队里有模型师、机加工程师、编程师、快件制作人员,围绕一台模型展开制作的能力已经具备。

4.1.2 能力不足

(1)验证模型制作的工作目前还没有开展,验证模型大多还是外包给模型公司进行制作,对模型制作的关键点及难点还不清楚。

(2)硬质模型的后期处理能力不足,S7模型后期的打磨、喷漆、快件安装等后处理工艺是请模型设计公司人员完成的,由于部门欠缺此方面得人才,暂时无法开展此项工作,后期在通过外招,引进成熟人才,填补此项差距。

(3)S7物理模型是可以进行移动,而是使用小的转向轮实现移动的,我们距离国外的标杆模型在骨架上还有一点的差距,主要在于需要一个法轮盘的滚动机构,我们无法制作,后期我们一定进行问题的公关,相信不久可以实现真车轮的移动。

4.2 提升空间

公司在模型制作方面的投入还是很大的,1000多万的2台五轴加工中心已给我们配置了,在起点上我们就可以与国际同步,经过公司各个项目的模型制作,通过对公司模型制作能力的现状分析及不足点的罗列,我认为我们对自己有了比较清楚的认识, 国外的模型制作工艺就是我们的标准,后期我们还有很多的提升空间,比如:验证模型的制作是很大的领域空白,这一块有很多的学习提升的地方;另外还有内饰的硬质模型制作,内饰以精致为主,模型制作出来了还不行,还需要精益、精致,像一件艺术品,还有骨架设计等等,提升空间很大,我有信心我们的模型在后面的几年里还可以上一个更大的台阶!

5、总结

本论文通过对物理模型加工过程的记录,梳理了整个模型的加工过程,重点对数据处理方面、骨架设计方面、泡沫和树脂加工方面及后处理工艺做了具体的阐述,对后期组织记忆力编制起到了很大的作用。通过对现有国内模型加工水平的分析研究,了解它们的特点及优缺点,然后根据我们自己的实力水平,确定对标对象,当然也不需要一味的对标,由于不通阶段对模型的需求不一样,比如造型开始阶段,就制作油泥模型,油泥模型不仅成本不高、加工周期短,最重要的是后期造型修改很容易。一但造型确定就开始制作硬质模型,硬质模型最后的效果最能反映出设计师设计的车型模样,体现出真车的感觉。有的车展都会出现硬质模型车展示。因此要根据不同的阶段要求进行恰当的选择,选择中要综合考虑成本、周期、修改便利性和作用等等。

虽然模型在程序编制、骨架设计尤其是主模型加工等方面做了很多的工作,公司领导评审时也非常的肯定这次的模型制作水平,但是对比以前的模型制作上进行对比,我们的水平已有了很大的提高,也可以达到了以假当真的效果。目前我们的模型还不能使用真胎转向,所以,我们也和设计部门一样进行对标学习,一起攻克一些制作难关,我相信我们的模型制作还有广阔的空间。

[1] 王宏雁.《汽车模型制作》.机械工业出版社.2008.p12-22.

[2] 张德超.《汽车车身造型与结构分析》.武汉理工大学出版社.2006.p77-78.

[3] 刘溪.《虚拟油泥模型表面优化提取及STL模型输出接口设计》.西北工业大学出版社2007.p23-25.

Analysis of the model of hard machining process

Si Shengzhi

(Anhui jianghuai Automobile Co., Ltd., Auhui Hefei 230601)

This paper first introduces the concept of rigid model and the production process, points out that it is to the company leader in automotive production early styling evaluation provides a real prototype, made it good or bad will directly affect the leaders to review the final result of the shape. First, clear the importance of it in modelling phase. Secondly expounds the S7 rigid model in the process of data processing, frame design, foam resin processing, processing and post processing five aspects has a rigid model, the specific content of the attached to there are800,000 monographs. Again to domestic rigid model of the two methods is presented, and points out their respective advantages and disadvantages, finally through our own understanding of the status quo, summed up the shortage of the self, to determine the direction of crack, the confidence in our ability to ascend.

Rigid mode; Model making

U466

A

1671-7988 (2016)12-173-05

司圣志,就职于安徽江淮汽车股份有限公司。