低温余热发电技术在煤化工项目上的应用①

蔡力宏 车银平 许贤文 钟志平

(神华宁夏煤业集团煤制油项目建设指挥部 银川 750411)

低温余热发电技术在煤化工项目上的应用①

蔡力宏 车银平 许贤文 钟志平

(神华宁夏煤业集团煤制油项目建设指挥部 银川 750411)

研究了采用有机朗肯循环(ORC)的低温余热发电技术。为了有效利用煤化工项目的低温凝液余热资源,在计算工艺凝液余热容量的基础上确定了合理的ORC余热利用方案,利用ORC余热发电机组代替原有的循环水冷却器,以便在完成对工艺凝液冷却的同时实现余热资源发电收益。分析结果表明:该余热发电项目的净发电功率为516kW,节约原有冷却塔循环水泵消耗的功率为110kW,年收益电量达500.8万度,年节约标准煤1812.4吨。

煤化工项目, 低温凝液, 有机朗肯循环(ORC), 余热发电

0 引 言

随着经济高速增长,中国的能源消费量与日俱增,现已成为世界上仅次于美国的能源消费大国,其中工业能源消费量占总消费量的70%以上[1]。目前,中国能源利用率仅为约33%,比发达国家低10%,至少50%的工业能耗以各种形式的余热被直接废弃[2-4],而这部分排向外界环境的热量包含有大量可发电的热资源,将其直接向外界排放会造成冷却水泵、冷却塔或空冷器的能耗这无疑是一种资源的极大浪费。因此,将工业余热作为一种“新能源”回收利用,是我国节能减排工作的一项重要内容,而且利用潜力巨大。

为了合理地利用余热资源,一方面要进一步推进余热利用技术与工艺节能的结合,从整个工艺系统分析能源的供给需求,优化工艺系统及其相应的余热利用技术;另一方面,从技术发展看,要推进经济有效的低温工业余热利用技术——有机朗肯循环(organic Rankine cycle, ORC)余热发电技术[5,6],这对提高低品位余热利用率会起到重要作用。

本文针对某煤化工项目的低温凝液开展了余热发电研究,在计算工艺凝液余热容量的基础上,确定了合理的ORC余热利用方案,对机组工艺流程、机组控制、电气系统等进行了分析,计算了余热发电的效益。

1 低温余热发电的原理

1.1 低温余热发电的理论

从工程热力学的角度,能量有品质的差别[7]。电能与机械能属于高品质能量,而热能的品质则根据其做功或发电能力的大小反映出来。承载热能的工质与环境的温度差值越大,其做功或发电的能力也相应越大,此时热能的品质越高。

理论上,只要热源温度高于环境温度,即可利用其做功或发电,其做功或发电量由余热资源的可利用能量决定,余热资源的可利用能量为

(1)

式中,Q为余热资源的可利用能量,kW;m为余热工质的质量流量,kg/s;h为余热资源的焓,kJ/kg;h0为环境温度下余热工质的焓,kJ/kg。

1.2 有机朗肯循环(ORC)的发电流程及技术装备

ORC发电系统主要由蒸发器、冷凝器、有机泵、膨胀机、发电机等组成,其发电原理及工质热力过程如图1所示。有机工质吸收低温热源的热量,成为有机蒸汽,膨胀做功,将热能转换成电能。做功后的有机乏汽冷凝成有机溶液,经泵送入蒸发器进入下一循环。

ORC发电系统可以替代原有耗电冷却工艺,使用时只需将较高温度的余热资源送至蒸发器进行换热,在发电的过程中,实现余热资源的冷却,不会对原生产工艺产生影响。

图1 低温余热ORC发电原理

2 煤化工项目余热资源发电分析

2.1 煤化工项目余热的基本来源及种类

新型煤化工项目在建设期间已最大程度考虑项目能级的优化利用,但在能量平衡中,低品质热能存在量仍较大,其中,最大的低品质热能体现在低低压工艺凝液中,本文以某煤化工项目为例,分析余热发电在煤化工项目上的应用情况。

某厂设置高压蒸汽(11.5MPaG,520℃)、中压蒸汽(4.0MPaG,390℃)、低压蒸汽(1.4MPaG,260℃)、低低压蒸汽(0.45MPaG,180℃)4个蒸汽等级,根据用户蒸汽平衡及能级利用,最终送出低低压凝液至凝液精制单元精制。低低压蒸汽凝液温度较高,需要冷却到较低温度后方可送入精制单元处理,目前采用的是大量冷却水通过冷却塔冷却降温,该种方式不仅没有充分利用较高品质的热量,造成能源的浪费,而且需要消耗冷却水泵、冷却塔的能耗。

2.2 煤化工项目凝液的基本参数

工艺凝液基本参数见表1。目前,该凝液原工艺方案为冷却塔循环水冷却,冷却耗水量约为600~750 m3/h,耗电110kW。采用工艺凝液基本参数的平均值进行计算,其余热容量为7048.9 kW。

表1 工艺凝液基本参数

2.3 凝液余热发电的典型技术及配置方案

2.3.1 基本技术方案

本余热发电拟采用ORC发电方案。有机工质与膨胀机是影响ORC余热发电的重要因素[8],本文根据该厂工艺凝液的热源特点,选取合理的膨胀机和工质,在此基础上,对ORC余热发电在煤制烯烃工艺凝液中的应用方案进行优化研究。

(1)有机工质

有机工质的优选对ORC系统的热力性能具有重要影响[9],综合考虑循环效率和安全,本文选取R245fa作为工艺凝液余热发电机组的工质。R245fa具有良好的导热性、低毒性、不含氯、不可燃,其臭氧层破坏指数(ozone depletion potential, ODP)为0,对臭氧层没有破坏作用,温室效应指数(global warming potential, GWP)为950,远小于其他同类工质。

(2)膨胀机

膨胀机是ORC系统的核心部件[10],目前,余热发电工程上广泛应用透平膨胀机和螺杆膨胀机。本余热发电项目所处地域的全年温度波动范围约为-14℃~30℃,昼夜温差大,而且冬、夏季热源流量和温度的变化幅度也较大,即ORC余热发电机组全年在变工况状态下运行,因此,本项目选取变工况运行性能好的螺杆式膨胀机。

(3)机组方案及技术参数

为了提高ORC余热发电机组的运行效率,本文根据煤制烯烃工艺凝液的热源特点,采用带预热器的高低温多相串级双出轴ORC机组,机组冷凝器为蒸发式冷凝方式,其主要技术参数见表2。

表2 机组主要技术参数

2.3.2 机组工艺流程及控制

(1)工艺流程

工艺凝液余热发电机组工艺流程如图2所示,工艺系统主要包括工艺凝液系统、ORC冷媒系统和ORC润滑油系统三部分。其中,工艺凝液系统的凝液量变化时会对机组的发电量产生影响,当凝液量低于额定流量的20%或高于110%时,机组自动停机。ORC冷媒系统及ORC润滑油系统会自动根据工艺凝液系统的变化而自动调整。

图2 工艺流程图

(i) 工艺凝液系统

工艺凝液系统的工艺流程为:①219.6 m3/h、87.6℃的凝液通过高温级的蒸发器加热高温级的冷媒;②高温级蒸发器出口的部分凝液进入低温级的蒸发器和预热器加热低温级的冷媒,另一部分进入高温级的预热器对高温级冷媒进行预热;③高温级和低温级预热器出口的两路凝液混合成为60℃的凝液返回到用户指定管路,完成对工艺凝液的冷却。

(ii) 冷媒系统

冷媒系统的工艺流程为:①冷媒在蒸发器内吸热变成高温高压的过热蒸汽,进入螺杆膨胀机做功发电;②膨胀机出口的低温低压过热蒸汽通过油分离器进行油分离,然后进入蒸发式冷凝器冷凝成低压状态下的饱和液体;③储液罐收集的液态冷媒被工质泵加压送入预热器,并被加热成高压状态下的饱和液体,然后进入蒸发器完成一个循环。

(iii) 润滑油系统

润滑油系统主要包括膨胀机主机供油系统和工质泵供油系统,二者联通确保系统的油平衡,其工艺流程为:①油分离器分离出来的润滑油存储在储油器中;②主油泵将润滑油输送到膨胀机各个进油口进行润滑;③副油泵将油箱内的润滑油送到工质泵各个进油口进行润滑。

(2)机组控制

在凝液管道和系统管道上安装各类阀门和建立旁通,用于控制系统的稳定开机、运行以及停机。

发电机组的主要控制过程为:①ORC系统维护或紧急停机时,系统快切阀门关闭,凝液通过旁通回路进入原冷却系统,保证用户工艺正常生产;②根据蒸发器内液位变化,控制工质泵流量;③监视油分离器和储液器液位,防止低液位停机;④根据上游机组热水用量变化,调节旁通阀开度,保证下游机组正常运行。

2.3.3 电气系统

(1) 用电系统

余热发电机组自用电设备的电压等级均为0.4kV,可以从发电站附近的变电所10kV母线引入,经设在余热发电站界区内的10/0.4kV,1250kVA变压器降为0.4kV,由0.4kV侧出线作为机组的启动电源。

(2) 发电系统

余热发电机组发出电为0.4kV,50Hz的电源,在发电系统内部0.4kV母线段与市电完成并网,供发电系统内部用电负荷使用,同时通过界区内的10/0.4kV,1250kVA变压器升压至10kV电压,输出至发电站附近的变电所10kV母线。

凝液量发生变化时,发电量会相应地发生变化,但其它参数保持不变,不会影响并网,确保了余热发电电能质量稳定;当余热减小引起的发电量等于或小于发电装置自用电时,发电自控系统可以延迟或及时停机;如果发电系统出现严重故障,通过发电自控系统连锁控制,确保发电机自动断开。

(3) 电气系统的控制

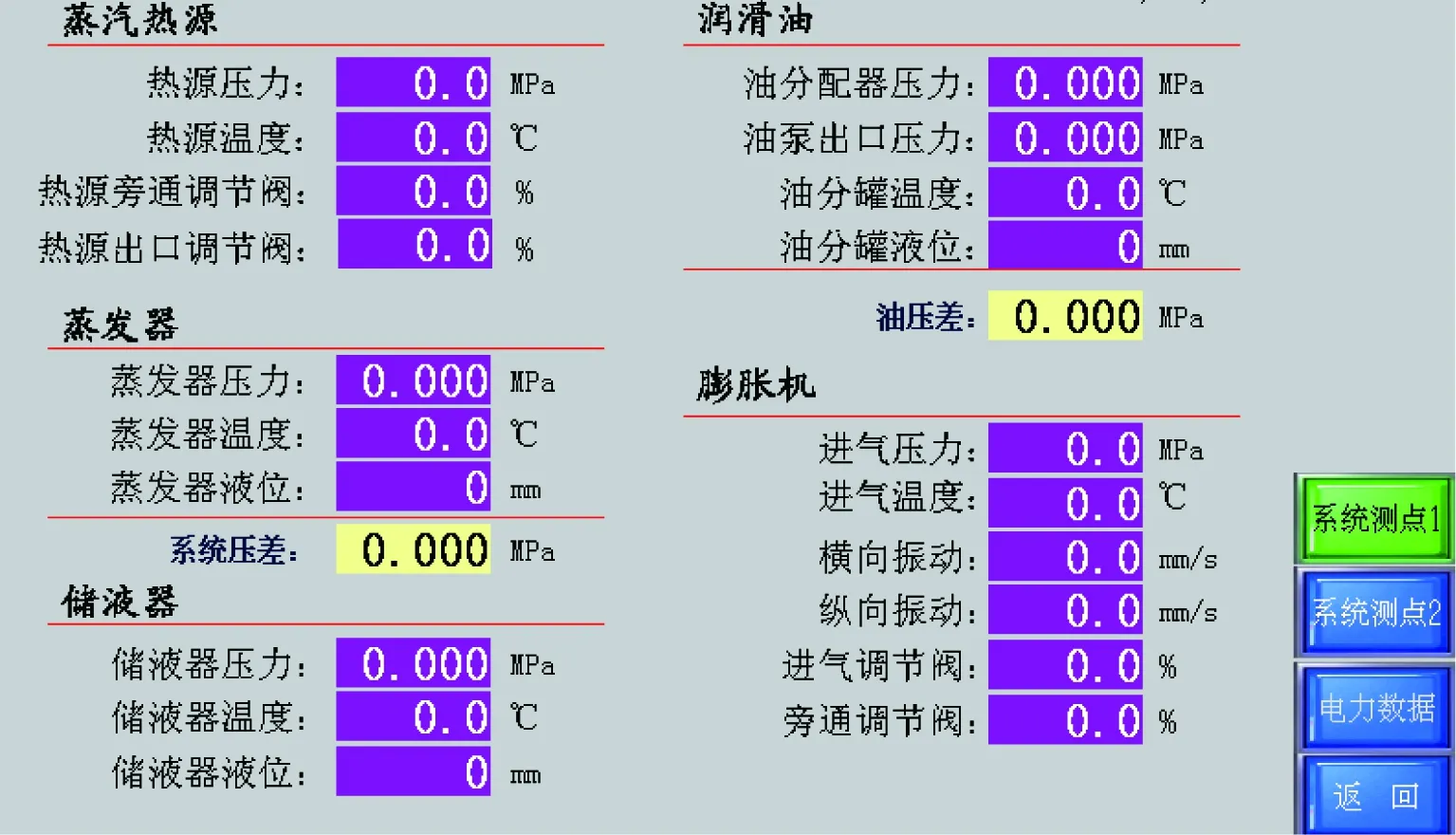

余热发电机组采用可编程逻辑控制器(PLC)现场控制,实现ORC螺杆膨胀发电机组的操作、运行、监控、安全保护自动化,实现无人值守。其核心功能包括:参数采集及传输;发电机组运行控制;系统安全保护;停机控制等。控制系统图见图3,工艺数据主界面见图4。

图3 余热发电机组控制系统图

图4 余热发电机组工艺数据界面

余热发电机组的可编程逻辑控制器(PLC)与分布式控制系统(DCS)之间采用MODBUS TCP/IP协议通讯。采用光纤通讯,通讯结构图如图5所示。图中,S7-300 PLC实时采集现场传感器及各种智能仪表的数据,通过MPI转以太网(MODBUS TCP/IP)模块将采集的数据通过光纤传给DCS,实现对整个机组的集中监控。

图5 余热发电机组PLC与DCS通讯结构图

2.4 技术可靠性

螺杆膨胀发电站目前技术已经十分成熟,国内有几家企业也完全掌握了该技术。随着国家节能减排等政策的实施,近几年螺杆式膨胀发电站在国内也得到了广泛的应用,如:燕山石化S Zorb工艺热汽油余热回收、中国石化海南炼化60万吨/年聚酯原料项目ORC热水发电项目等。

从以上配套余热发电装置利用化工装置的低温蒸汽凝液余热进行发电,属于低位能废热利用设施,除增加螺杆膨胀发电机组外,其它均利用现有的公用工程进行配套,不增加电、蒸汽、循环水的用量,在增加发电量的同时减少了冷却凝液所需的循环水量,具有节水效益。由于采用了凝液余热发电,所发的电量不需要额外消耗燃料,节约了燃料煤,同时具有环保效益。从技术上是完全可行的。同时,利用余热发电过程对现有装置的工艺完全不产生影响,具有相应的优势。

3 余热资源的利用效益

为了合理利用工业生产过程中的余热资源,在认识其资源特性的前提下,还必须从经济、节能环保等方面评估其能源利用的效益。

3.1 经济效益

本煤制烯烃工艺凝液余热发电工程可直接带来发电收益,净发电功率为516kW,而且,余热发电机组代替了原有的冷却塔,在发电过程中实现对工艺凝液进行冷却,可以同时节约原有冷却塔循环水泵消耗的功率,约110kW。因此,本余热发电工程的收益总电功率为626kW,年运行时间按8000小时计,经计算,年收益的总电量为500.8万度。本煤制烯烃工艺凝液余热发电工程的经济效益见表3。

表3 余热发电的经济效益

3.2 节能及环保效益

利用工业生产过程中的余热资源发电,除了有良好的节能效益之外,还具有巨大的环境效益。由于我国的能源结构以煤为主,节能产生的效益可以通过节约标准煤以及对应的污染物削减量来评价,计算式如下:

Mc=10·K·E

(2)

式中,Mc为节约标准煤量或对应的污染物年减排量,吨;K为标准煤折算系数或污染物排放定额,其中标准煤折算系数取为0.3619(污染物排放定额见表4);E为余热发电量,万度。

表4 燃煤发电污染物排放定额

根据本煤制烯烃工艺凝液余热发电的热源情况,计算了有机朗肯循环(ORC)余热发电工程的环境效益,见表5。

表5 余热发电的环境效益

3.3 能量优化综合利用的示范效应

目前化工领域中大量的工艺凝液一般经过循环冷却水冷却后直接送入凝液精制单元制取脱盐水及软化水,造成热量的损失及冷却水的消耗,本项目将凝液热量回收进行发电,对热能进行梯级利用。项目运行成功及积累运行经验后,可在煤化工领域中大面积推广应用,节能环保潜力巨大。

4 结 论

为了有效利用某煤化工项目的低温凝液余热资源,可应用ORC余热发电机组代替原有的循环水冷却器,在完成对工艺凝液冷却的同时,实现余热资源发电收益。该余热发电项目的净发电功率为516kW,节约原有冷却塔循环水泵消耗的功率为110kW,年收益电量达500.8万度,年节约标准煤1812.4吨,同时减少了燃煤发电的污染物排放,具有良好的经济和节能环保效益。ORC余热发电机组可以将煤化工工厂低品质的热能转化成电能,不仅节省了水耗、电耗,而且可以产生电能,这种技术工艺在煤化工工厂具有一定的应用前景。

[ 1] 刘海燕, 刘静. 低品位余热利用技术的研究现状、困境和新策略. 科技导报, 2010, 28(17): 112-117

[ 2] 连红奎, 李艳, 束光阳子等. 我国工业余热回收利用技术综述. 节能技术, 2011, 29(2): 123-128

[ 3] 周耘, 王康, 陈思明. 工业余热利用现状及技术展望. 科技情报开发与经济, 2010, 20(23): 162-164

[ 4] 余斌. 我国工业余热回收利用空间广阔. 中国建材资讯, 2015, 4: 6-7

[ 5] Roy JP, Mishra MK, Misra A. Parametric optimization and performance analysis of a waste heat recovery system using organic Rankine Cycle.Energy, 2010, 35(12): 5049-5062

[ 6] Tchanche B F, Lambrinos G, Frangoudakis A, et al. Low-grade heat conversion into power using organic Rankine cycles—a review of various applications.RenewableandSustainableEnergyReviews, 2011, 15: 3963-3979

[ 7] 王华, 五辉涛. 低温余热发电有机朗肯循环技术. 北京:科学出版社, 2010

[ 8] Sylvain Q, Van DenBroek M. Techno-economic survey of Organic Rankine Cycle (ORC) systems.RenewableandSustainableEnergyReviews, 2013, 22: 168-186

[ 9] Papadopoulos A I, Stijepovic M, Linke P. On the systematic design and selection of optimal working fluids for Organic Rankine Cycles.AppliedThermalEngineering, 2010, 30(6):760-769

[10] Bao J J, Zhao L. A review of working fluid and expanders elections for organic Rankine cycle.RenewableandSustainableEnergyReviews, 2013, 24: 325-342

Application of the power generation technology using low temperature waste heat to coal chemical industry project

Cai Lihong, Che Yinping, Xu Xianwen, Zhong Zhiping

(The Construction Headquarter of Coal to liquids Project, Shenhua Ningxia Coal Group, Yinchuan 750411)

The power generation using low temperature waste heat based on organic Rankine cycle (ORC) was studied. To effectively use the low temperature waste heat of a coal chemical project, a scheme for correct use of ORC waste heat was determined after computing the heat capacity of the low temperature condensation liquid, and the ORC generating unit was used to replace the original water-cooling tower so as to achieve the generation of electricity while cooling the condensation liquid. The analysis of the generation shows that the net generation power of this project is 516kW, the saved energy-consumption power of the circulating pump of the cooling tower is 110kW, and the annual electricity production is 5.008 million kilowatt-hours, which means 1812.4 tons of standard coal a year.

coal chemical project, low temperature condensation liquid, organic Rankine cycle (ORC), waste heat power generation

①男,1969年生,高级工程师;研究方向:煤化工技术及工程建设管理;联系人,E-mail: cai.lihong@sngcc.com (

2016-05-26)

10.3772/j.issn.1002-0470.2016.07.011