高速重轨平直度在线检测研究

张远航1,刘 钊2

(1.武汉科技大学计算机科学与技术学院,武汉 430070;2.武汉科技大学机械自动化学院,武汉 430070)

高速重轨平直度在线检测研究

张远航1,刘 钊2

(1.武汉科技大学计算机科学与技术学院,武汉 430070;2.武汉科技大学机械自动化学院,武汉 430070)

重轨的平直度检测是重轨生产过程中重要的一个环节,该项检测的速度、准确性、稳定性等因素直接影响重轨总体质量;以中国某大型钢铁集团轨梁厂的重轨平直度检测现状为背景,利用激光传感、数据采集、计算技术等现代技术,设计了一套基于并行计算的重轨平直度在线检测系统;系统采用14个激光位移传感器和2个旋转编码器分别对于重轨的7个水平方向位移测点、7个竖直方向位移测点、和重轨传输方向的位移进行实时测量,得到的信号转换为数字信号后,在PC机内通过GPU并行计算进行同步配准、块内数据分析、块间数据分析、帧间数据分析等处理,除去粗糙度、氧化铁皮、高频振动、低频振动等干扰,最后得到并输出平直度信息;实验及现场应用表明,该方法检测速度可达到3 m/s、精确度可达到0.1 mm。

重轨;平直度;在线;无损检测

0 引言

随着现代铁路向高速、重型化方向发展,我国对高速重轨的生产质量,包括平直度、尺寸精度、表面光洁度、强韧性等方面,提出了更高要求。在出厂前要对高速重轨进行平直度检查,行业标准[1]具体要求见表1。

表1 重轨平直度行业标准

目前我国重轨质量检测系统一般采用NDT、NextScience、克诺尔等国外公司的产品,这些系统一般集成多个子系统,分别对重轨的:平直度、三维外形、浅层表面缺陷、内部缺陷进行在线检测。目前有多个重轨生产单位的平直度检测系统,由于产品质量要求的不断升级,以及系统所在线上的实际条件等因素,逐渐出现一些亟待解决问题。基本情况表现在:

1)位移传感器性能不足。系统所采用的传感器在精确度、采样速度等方面表现出不足。以某国外公司的平直度检测系统为例,该系统采用7组传感器(每组包括基恩士的VG-036T、VG-301、LK-2503、KL-503等模块)的激光传感器测量方法,同时测量垂直和水平两个方向的平直度,而部分传感器在高精度模式下的采样速度不足,而且部分传感模块早已经停产。

2)系统检测结果精度不足。主要问题包括:(1)检测的精度不足,大于0.2 mm;(2)重复性误差大;(3)对检测对象工况条件要求严格,特别是对于振动敏感,大大降低了用户对于系统的信任度。

3)系统数据处理实时性差。由于这些系统的设计比较早(2006年以前生产),计算平台的性能受到很大的约束。虽然一些系统采用了QNX嵌入式实时操作系统,然而处理速度依旧不足。系统使用过程中,常出现传感数据接收正常的情况下无结果输出的现象。该现象是由于数据的处理速度不足引起的。

4)数据同步采集有问题。数据同步采集对于动态目标的检测是非常关键的。原有系统的性能对振动很敏感(更新传动链板并标定后一段时间内检测结果可靠,而传动链板磨损后检测效果很差)。如果该系统的数据分析部分正常的话,系统的数据同步采集很可能有问题。

5)成本和维护费用过高。国外的系统的购置成本很高,一般超过壹百万元人民币。不仅如此,维护时间和人力花费都是非常之高,维护效果也不尽人意。

本文研究和开发高速重轨平直度检测关键技术和方法,设计数据同步采集方案及平直度分析方法,从最新的传感、采集、计算、通讯等硬件产品里进行选型,全新编写、实现相关的软件系统,提高系统的稳定性和适应能力,以满足现场质量检测需求,从而提高重轨产品质量和市场占有率。

1 关键问题分析

在高速重轨平直度在线检测过程中,关键问题和困难主要包括:1)检测对象的形态与运动;2)氧化铁皮和表面粗糙度的影响;3)实时性、准确性要求比较高。

1.1 重轨的形态与运动

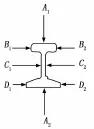

高速重轨的外形比较复杂,分为轨头、轨腰、轨底3部分,而其外表面分为踏面、腰面、地面等8部分,如图1所示。

图1 高速重轨界面图

在高速重轨生产线上,热态的重轨传输速度较快,高达5 ~6米每秒,一般是侧躺在运行轨道上;而冷态的重轨传输速度较慢,大约1~2米每秒,一般是底面向下正躺在运行轨道上。实验数据表明,高速重轨生产线上的重轨传输和转运过程中,振动比较大,垂直于传输(Z)方向的X和Y方向的振动振幅分别可高达23 mm和15 mm。

1.2 氧化铁皮和表面粗糙度的影响

在高速重轨的锻造和热轧热加工时,由于钢铁和空气中氧的反应,常会形成氧化铁皮。氧化铁皮附着在重轨上,给平直度测量带来困难。虽然可以在事先用钢刷除去部分氧化铁皮,但是依然有部分附着紧密无法除去,这样就在重轨上留下了不连续的氧化铁皮小块。

1.3 实时性、准确性要求

高速重轨的生产环境要求不仅要进行在线的无损平直度检测,而且要依据检测标准进行实时判级和报警。这要求有足够的检测精度和数据处理速度。根据行业标准推算可知,平直度检测系统要求能对3 m/s以内运行的重轨进行无损平直度检测,系统X方向的位移检测精度应该高于0.2 mm,Y方向的位移检测精度应该高于0.1 mm,而Z方向的采样精度要高于100 mm。

如果14个位移传感器的采样频率为16 k,采样精度为16位,那么每秒的数据处理量为:16 k×16×14=3 584 k,数据量虽然不是很大,但是由于计算过程中要将这些数据7次应用形成矩阵进行计算,要处理的数据流量可达3 584 k×7=25 M,这对于计算设备的要求还是比较高的。

2 高速重轨平直度在线检测方案

2.1 系统体系结构

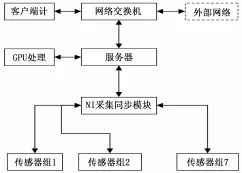

本文针对上述技术难点及工作环境,设计重轨平直度检测系统,硬件组织结构如图2所示。

在NI采集与通信模块的控制下,由7组传感器采集的数据,通过NI采集与通信模块传送给服务器,服务器及GPU处理单元进行并行计算,该计算机同时负责数据存储和数据查询服务,将计算结果传递给客户端计算机,进行结果表达及用户交互,并进一步向外部网络传输。

图2 系统体系结构图

2.2 系统数据处理流程

在高速重轨检测系统的运行过程中,数据的流向依次进入3个子系统:传感器组、采集和同步子系统和数据分析和信息融合子系统。

传感器组主要包括7个X方向位移激光传感器(T1至T7)、7个Y方向位移激光传感器(S1至S7),和2旋转编码器(A和B)。每两个相邻的X方向位移激光传感器或每两个相邻的Y方向位移激光传感器之间的距离统一设计为500 mm。

采集和同步子系统主要是由2个模块组成的:数据采集模块和数据同步模块。

数据分析和信息融合子系统组成的4个模块:内部块分析模块、块间分析模块、帧分析模块、平直度分析模块。

系统数据处理流程如图3所示。

2.3 数据同步

本文采用美国NI公司的同步采集模块对7组传感器进行同步控制和数据采集,其中,每组传感器在时间t1内用最大的采样频率进行数据采集,然后在时间t2内不采集,仅进行数据传输。本文设计了图4所示的同步间歇式采集方法。

2.4 块内处理

对于时间t1内(约10~40μs)采集到的数据(对应于重轨运动方向上约5~20 cm)进行分析和处理,消除粗糙度、氧化铁皮、高频振动干扰,得到重轨在短时间t1内、7个小空间上的表面位置信息。

图3 数据处理流程图

图4 同步间歇式采集

块内数据可以看成多个数据的叠加,包括粗糙度、氧化铁皮、高频振动、侧向滑动导致的位移数据。块内数据分析的目的,就是要利用这些数据本身的频域时域特征,将这些干扰数据分离并尽可能消除。

2.5 块间数据分析

7个同步采集到的数据块,含有系统在时间t1内,重轨在测量范围内的表面位置信息。块间数据分析,可以(通过7组数据的相关性)消除时间t1内侧向滑动等导致的影响,得到包含低频振动干扰在内的局部平直度。而低频振动干扰可以通过帧间数据分析消除。

2.6 帧间数据分析

每个块对应于重轨一个小区域,不同时间对于这个小区域的多次测量,可能消除其低频振动带来的影响。而这种不同时间的多次测量仅仅可能发生在不同的传感器上。7个同步采集到的数据块组成1帧,本文提出将连续的3帧数据进行融合,消除低频振动和侧向滑动的影响,如图5所示。

图5 相关的3帧数据进行拟合

2.7 平直度计算

由于7组位移传感器的间距为500 mm,利用前面帧间数据分析的方法,能得到的重轨的X和Y方向平直度,但是测量表现的采样精度为500 mm,远远不到系统所要求的100 mm。为了提高Z方向的检测密度,本文将传感器得到的位移数据按照时间片进行分划,得到5组数据,分别利用这5组数据进行块内分析、块间分析、帧间分析,从而得到5组平直度数据。然后,对这5组数据进行拟合,最后将拟合后的5组数据进行合并处理,得到Z方向采样精度为100 mm的最终检测结果。

3 实验结果与分析

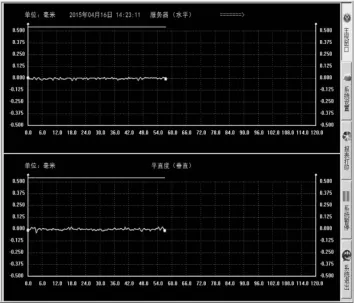

本文在我国某大型钢铁集团轨梁厂实现了上述系统,并对于标准样轨和重轨进行了测量,证明了方案的可行性和正确性。系统软件运行界面如图6所示。

图6 软件运行主界面

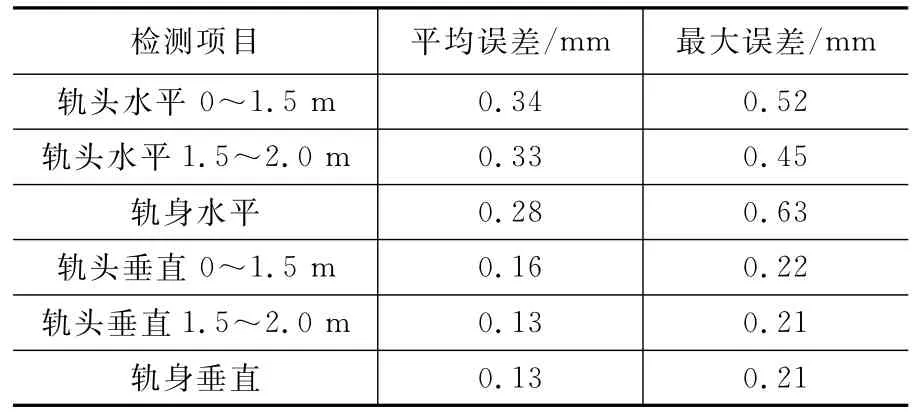

实验中,对于标准样轨进行了30次测量,实验数据统计结果见表2所示。

表2 实验结果统计表

实验表明,本文设计的平直度检测系统在水平(X)方向,检测精度高于0.2 mm,垂直(Y)方向的位移检测精度高于0.1 mm,而运动(Z)方向的采样精度为100 mm。

从实验结果可以看出,重轨水平方向和垂直方向所测定的位移的误差不同,水平方向的测量误差比垂直方向的测量误差大一倍左右,这主要原因在于,这两个方向的测量采用了不同传感器的原因,重轨的水平方向、竖直方向2个表面的位移分别采用了基恩士的LK-2503模块和VG-301模块进行采集,它们的采集原理和精度不一样。

本文在实验过程中还发现,对于氧化铁皮的干扰,可以利用系统检测中间过程中所得到的重轨表面粗糙度为依据,进行数据过滤而排除部分典型的氧化铁皮干扰,但是,由于其复杂性和多样性,实际检测过程中很难完全排除。

4 结束语

针对高速重轨的平直度在线检测问题,以及现场的工况和生产环境,本文提出了一个基于多传感器融合的在线平直度检测解决方案。该方案通过同步匹配、块内分析,块间分析、帧分析,克服了氧化铁皮、检测对象低频振动和高频振动等干扰因素,得到平直度相关信息。实验和实际应用表明,该检测方案是可行的,检测速度可达3 m/s,检测精度0.1 mm,重轨运行方向的采样精度100 mm,满足国际国内等多级标准要求。

[1]中华人民共和国铁道行业标准TB/T 233-2012[S].

[2]Matsuda K,Roy M,Eiju T,et al.Straightness measurements with a reflection confocal optical system-an experimental study[J].Applied Optics,2002,41(19):3966-3970.

[3]Figliola R S,Beasley D E.Theory and design for mechanical measurements,3rd ed[M].J.Wiley&Sons,New York,2000.

[4]Unkuri J,Rantanen A,Manninen J,et al.Interferometric 30 m bench for calibrations of 1D scales and optical distance measuring instruments[J].Measurement Science& Technology,2012,23 (9).

[5]Hwang J,Park CH,Gao W,et al.A three-probe system for measuring the parallelism and straightness of a pair of rails for ultra -precision guideways[J].Machine Tools&Manufacture,2007,47(7):1053-1058.

[6]Tchaban S V.Status and prospects of NDT for rail quality at Kuznetsk Steel Works[J].Insight,2003,45(6)421-423.

[7]Kiyono S.Profile measurement using software datums[J].JSPE,1995,61(8):1059-1063.

[8]GaoW,Kiyono S.High accuracy profile measurement of a machined surface by the combined method[J].Measurement,1996,19(1):55-64.

[9]Fung E H K,Yang S M.An approach to on-machine motion error measurement of a linear slide[J].Measurement,2001,29:51 -62.

Research on Online Rail Straightness Measurement

Zhan g Yuanhang1,Liu Zhao2

(1.College of Computer Science and Technology,Wuhan University of Science and Technology,Wuhan 430070,China;2.College of Mechanical Automation,Wuhan University of Science and Technology,Wuhan 430070,China)

Rail straightness measurement is critical in rail production,in which the detecting speed,accuracy and stability directly affect the overall rail production.In this paper,using modern technology such as laser sensors,data acquisition,and computing technology,an innovative rail straightness measurement method was designed and implemented based on parallel computing.In the design,14 laser displacement sensors and 2 rotary encoders were used to measure respectively 7 level displacements,7 vertical displacements,and rail transmission displacement in real-time.After those signals conversed to digital and transferred to server computer,CPUs and GPUs will:1)synchronous matching,2)inner block analyzing,3)block analyzing,4)frame analyzing,5)straightness analyzing.The disturbing factors,such as iron oxides,side sliding,low frequency vibrations,and high frequency vibrations were eliminated.Finally,get the rail straightness information and output,save,transfer,or used to guide production.Experiments and practical application show that,the method not only is feasible,but also its detection speed can up to 3 m/s,and accuracy up to 0.1 mm.

rail;straightness measurement;online;nondestructive testing

1671-4598(2016)08-0036-03

10.16526/j.cnki.11-4762/tp.2016.08.010

:TP391

:A

2016-02-26;

:2016-03-29。

国家自然科学基金(51174151,61100133)。

张远航(1992-),男,河南省洛阳市人,硕士,主要从事多媒体数据挖掘等方向的研究。

刘 钊(1969-),男,博士,教授,硕士生导师,主要从事人工智能、机器视觉、工业检测等方向的研究。