合金元素含量对A7N01-T4铝合金微观结构与性能的影响

何亚玲,张志斌,李明星,廖潇壵,胡洁,王晓敏

(1.西南交通大学生命科学与工程学院,成都610031;2.西南交通大学材料科学与工程学院,成都610031)

合金元素含量对A7N01-T4铝合金微观结构与性能的影响

何亚玲1,张志斌1,李明星1,廖潇壵1,胡洁2,王晓敏1

(1.西南交通大学生命科学与工程学院,成都610031;2.西南交通大学材料科学与工程学院,成都610031)

对A7N01铝合金的Zn、Mg、Zr、Ti、Cu元素含量进行设计,得到四种轧制板材,并进行自然时效。采用力学性能测试、金相组织观察以及腐蚀试验,研究了合金元素含量对A7N01-T4铝合金板材性能的影响。结果表明:Zr、Ti元素对合金显微组织中晶粒大小有较大的影响;Zn、Mg含量的提高可明显提高合金的强度,但高水平的Zn、Mg会降低合金的耐蚀性;微量Cu元素的添加有补充强化的作用,同时也能提高合金的耐蚀性。

合金元素;A7N01铝合金;力学性能;晶间腐蚀;电化学

A7N01铝合金具有较高的比强度,且成型性能和可焊性能好,广泛用于航空领域以及高速列车车体、底架等设计中[1]。A7N01铝合金的主要合金元素为Al、Zn、Mg,微量元素为Mn、Cr、Zr、Ti、Cu等,它们作为辅助元素被加入,可提高合金的综合性能。杂质元素一般为Fe、Si等,是不可避免的有害元素[2]。王国军等人对7055铝合金性能特点的分析表明,Zn、Mg是合金的主要强化元素,但含量过高会降低其韧性和耐应力腐蚀性能;向7055合金中加入2%~3%(质量分数,下同)Cu元素能同时提高合金的强度、耐蚀性以及塑性[3]。本实验室在对三种Cu含量的A7N01铝合金进行应力腐蚀试验后发现,含0.102%Cu的合金材料的耐蚀性最好,含0.062%Cu的合金材料次之,几乎不含Cu的合金材料的耐蚀性最差,这表明微量元素Cu对Al-Zn-Mg合金的耐蚀性会产生明显的影响。文献表明,Cr和Mn的加入可以减少液态金属与固相的表面张力,从而增加异质形核点的数量,改善其异质形核效果,细化合金晶粒,同时也能改善合金的耐蚀性[4-6]。文献表明,Zr可提高合金的再结晶终了温度从而细化晶粒[7]。冯静等在对钎焊态7072铝合金显微组织研究时发现,Ti元素的添加对合金的晶粒尺寸影响微弱,但能有效阻碍再结晶[8]。

随着我国高速列车的快速发展,铝合金材料的国产化研究也倍受瞩目。而A7N01铝合金是源于日本的铝合金,目前尚未完全明确其性能,为促进国产化进程,需从合金元素、热处理制度等方面进行研究。虽然合金元素有标准规定范围,但范围较为宽泛,为保障合金性能的稳定性,本工作在标准规定范围内选择合金的主要强化元素和微量元素进行含量设计,考察合金元素含量对合金力学性能、微观组织及耐蚀性的影响,旨在为后续的研究工作提供数据支持。

1 试验

1.1 试验材料

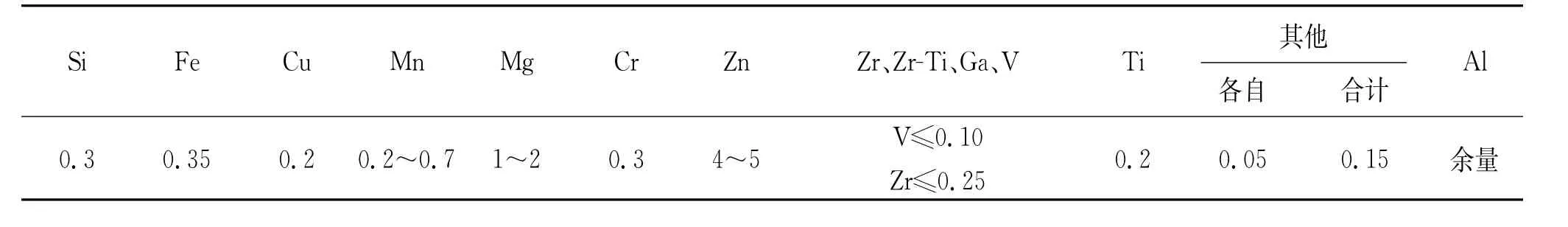

依据日本工业标准JISH4000-1999《铝及铝合金板和带》[9]的相关规定,通过正交法对A7N01中的Zn、Mg、Zr、Ti、Cu五种元素含量进行设计,列出每种元素的含量范围及元素含量的目标值(在标准范围内,每一个元素均设低水平和高水平两个水平值),代入各元素含量的具体目标值,设计出每组试验的参数,以进行多种成分原材料的生产。由于影响铝合金性能的元素较多,考虑到试验实际操作时的可行性,将两种元素合设为一因素,故本次正交表采用四因素,其中Zn、Mg作为因素①,Mn、Cr作为因素②,Zr、Ti作为因素③,Cu单独作为因素④,并对每组因素设计两个水平值,即二水平,故有正交设计表L8(24)。日本工业标准JIS H4000-1999中A7N01铝合金板材的具体化学成分及合金元素含量设计表如表1和表2所示。

表1 A7N01的标准化学成分(质量分数)Tab.1 Standard chemical composition of A7N01(mass)%

表2 合金元素含量设计表(质量分数)Tab.2 Design table of alloying element content(mass)%

对自然时效后的四种不同成分的A7N01铝合金板材进行化学成分测试,测试仪器采用QSN750火花直读光谱仪,测试结果如表3所示。

表3 合金的化学成分(质量分数)Tab.3 Chemical composition of alloys(mass)%

由表3可见,1~4号样品中的Mn、Cr含量比较接近,3号、4号样品中的Zn、Mg、Zr、Ti含量比1号、2号样品中的高,1号、3号样品中的Cu含量较低,2号、4号样品中Cu含量较高。

1.2 试验方法

将四种铝合金分别采用线切割法取样、镶样、预磨、抛光后使用混合酸腐蚀,对腐蚀后的试样进行金相显微组织观察,显微镜采用型号为ProgRes C5的蔡司显微镜。依据GB/T 228-2002《金属材料室温拉伸试验方法》标准在WDW-3100型微机控制电子万能试验机上进行拉伸试验,拉伸速率为2 mm/min,试验结果取4组测量值的平均值。硬度试验依据GB/T 4340.1-2009《金属材料维氏硬度试验第1部分》标准,采用HV-10B型维氏硬度计,分别对四种材料随机打20个硬度点,取其平均值。试验载荷为3 kg,载荷时间为10 s。依据《焊接接头冲击试验方法》标准在JBN-300摆锤式冲击试验机上进行冲击试验,每组试验4个平行试样。

电化学试验在CS310型电化学工作站上进行,采用三电极测试体系,其中参比电极为饱和甘汞电极(SCE),辅助电极为铂电极,试样工作面积为10 mm×10 mm,非工作面积用环氧树脂封装。试验在室温下进行测量,电解质为3.5%(质量分数,下同)NaCl溶液,采用磁力搅拌以尽量避免浓差极化,扫描速率为1 mV/s,电位扫描范围为-0.6~0.3 V。文中电位若无特指,均相对于SCE。

晶间腐蚀试验依据GB/T 7998-2005《铝合金晶间腐蚀测定方法》标准进行,试样尺寸为40 mm× 25 mm×6 mm,先用乙醇去除试样表面油污,然后将其浸入10%氢氧化钠溶液中5~15 min,洗净后再浸入30%硝酸溶液中,直至表面光洁。试验溶液为57 g/L NaCl+10 mL/L H2O2。试样表面积与试验溶液体积间的比值小于20 mm2/mL。试验温度为(35±2)℃,时间为6 h。经腐蚀试验的试样,在垂直主变形方向的一端切去5 mm,磨制和抛光后不经浸蚀,通过JSM-6490LV型扫描电镜以及ProgRes C5型蔡司显微镜观察试样深度方向的腐蚀形貌。

2 结果与讨论

2.1 显微组织观察

由图1可见,四种合金材料经轧制后,其晶粒纵向显微形貌呈扁平的、长条状,晶粒沿轧制方向被拉长。四种材料在晶粒的基体上分布有较多的析出相,高Zn、Mg含量的3号、4号试料的析出相比1号、2号试样的更细小弥散,且3号、4号试样的晶粒尺寸也明显小于1号、2号试样的。由于3号和4号试样的Zr、Ti元素均处于高水平,而Mn、Cr、Zr、Ti这些微量元素的加入可起到细化晶粒的作用,减小晶粒度,进而提高合金的综合力学性能。

由图2可见,1号和2号试样表面有明显的粗晶层,1号试样的粗晶层厚度约为60~70μm,2号试样的粗晶层厚度约为100μm,与1号和2号试样相比,3号试样的粗晶层厚度明显有所下降,约为20μm,4号试样的粗晶层不明显。结合合金成分来看,1号、2号试样中Zr、Ti元素处于低水平,而Zr、Ti元素有细化晶粒的作用,也可提高合金的再结晶温度,合金一般在经热处理后均可得到未再结晶组织[9-10]。故在A7N01铝合金中,微量元素对合金显微组织中晶粒大小及粗晶层都有很大的影响。因而在标准范围内适当提高Zr、Ti元素含量可促进晶粒细化,减少粗晶的形成。

2.2 力学性能测试

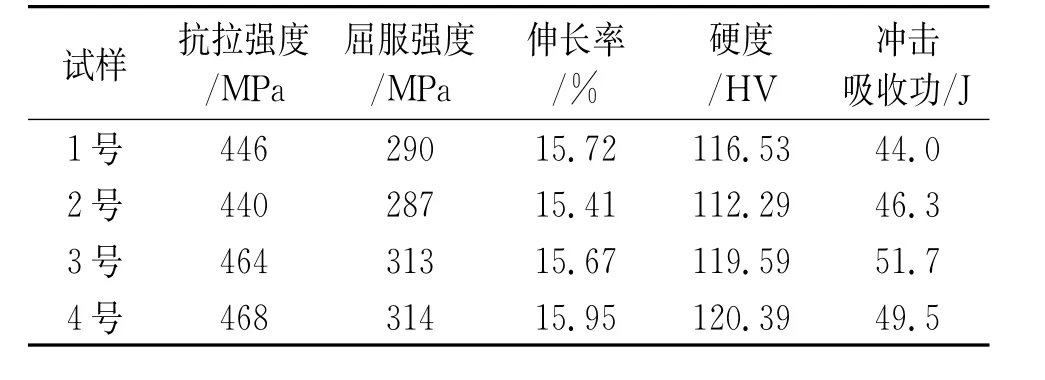

由表4可见,四种合金的伸长率比较接近,而拉伸强度和硬度有一定差别。3,4号试样的硬度、抗拉强度、屈服强度都整体高于1号和2号试样的。结合合金元素含量来看,1号、2号试样中的Zn、Mg处于低水平,而3号、4号试样中的Zn、Mg处于高水平。Zn、Mg元素是铝合金中的主要强化相,一般可形成η(MgZn2)相和T(Al2Mg2Zn3)相,提高材料的强度[11-14]。其中,4号试样的抗拉强度和屈服强度最高,其Zr、Ti元素和Cu元素均处于高水平,合金中加入微量的Ti(0.1%~0.35%)、Zr(0.1%~0.3%)元素,可在合金中形成细小的不溶TiAl3、Zr Al3等金属间化合物,其质点与Al有相同的点阵类型和相近的点阵常数,均可作为Al固溶体的结晶核心而起细化晶粒的作用,从而提高材料的强度和硬度[7,11-12]。而Cu元素可与Mg、Zn元素形成强化相S(Cu Mg Al2)提高合金的强硬度,有一定的补充强化作用[7,15]。因此4号试样的硬度达到最大值。

表4 4种合金的力学性能Tab.4 Mechanical properties of alloys

由表4还可见,3号和4号试样的平均冲击吸收功较大,即冲击韧性较好,而1号和2号试样的冲击吸收功较低,尤其1号试样的冲击吸收功是四种试样中最低的。3号和4号试样中分布有较多细小的弥散强化相,它们可通过细化合金晶粒,提高合金的强度的同时,提高合金的韧性。

2.3 耐蚀性测试

2.3.1 晶间腐蚀

由图3可见,2号试样表面发生了轻微的腐蚀,1号表面线状腐蚀条纹沿轧制方向发展,3号和4号试样表面均沿轧制方向分布着较深的线状条纹腐蚀槽,3号试样表面还可见清晰的网状晶粒边界,表明3号试样发生了明显的晶间腐蚀。通过测量四种试样的晶间腐蚀深度,并按GB/T 7998-2005对其进行等级评定,可得四种材料抗晶间腐蚀能力的顺序为2号>1号>4号>3号。A7N01铝合金经长期自然时效后,晶粒内会析出亚稳相η′(MgZn2)及G.P区,晶界上则会出现平衡析出相η(MgZn2)及无沉淀析出相(PFZ),在腐蚀介质中,电位较负的晶界析出相成为阳极发生溶解而导致晶间腐蚀[16],故高Zn、Mg含量的3,4号试样的晶间腐蚀最为严重。在四种合金中1号和3号试样均为Cu含量低的合金,而1号试样的腐蚀深度大于2号试样的,3号试样的腐蚀深度大于4号试样的,表明适当提高Cu元素的含量可改善晶间结构,从而改善材料的沿晶腐蚀性能。

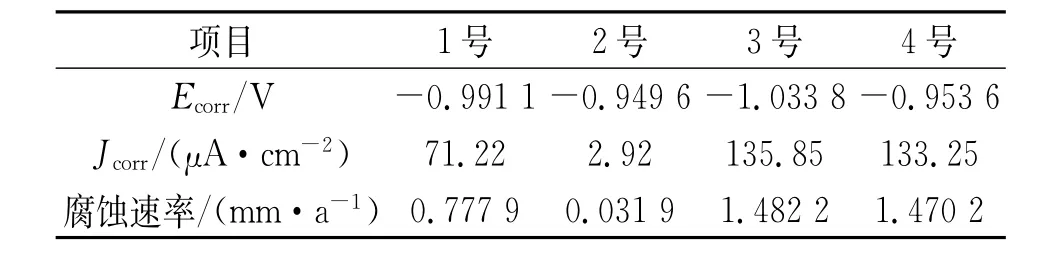

2.3.2 极化曲线

由表5可见,四种试样的自腐蚀电位相近,从腐蚀热力学角度分析,自腐蚀电位越低,越易发生腐蚀,即1号试样最易发生腐蚀。而从腐蚀动力学角度分析,3号试样的自腐蚀电流密度最大,说明其腐蚀速率最快,耐蚀性最差,与晶间腐蚀试验结论相一致。试验表明,提高Zn、Mg含量可提高材料的强度,但会降低材料的耐蚀性。Cu元素含量较高的2,4号试样的腐蚀电流密度分别比1号,3号试样的小,表明Cu元素的添加能提高合金的耐蚀性,因为Cu原子可溶入η(MgZn2)及η′(MgZn2)相中,降低晶界和晶内的电位差,从而提高了铝合金的耐蚀性[3],但高Zn、Mg含量的3号,4号试样的腐蚀速率比较接近,这表明Cu元素的耐腐蚀效果不明显。

表5 四种合金的极化曲线拟合结果Tab.5 Fitting results of polarization curves for 4 kinds of alloys

3 结论

(1)Zr、Ti含量处于高水平的3号、4号试样的晶粒尺寸较小、边缘层的粗晶少。故在标准范围内,适当提高微量元素的含量,可细化晶粒、减少粗晶进而提高合金的综合力学性能。

(2)合金的硬度、抗拉强度、屈服强度受主要元素Zn、Mg及微量元素Cu的影响较大,Zn、Mg含量较高的3号、4号试样在晶粒基体上分布有较多弥散的强化析出相,从而使合金的强硬度和韧性提高,Cu元素则可起到补充强化的作用。但3号、4号试样的晶间腐蚀以及电化学腐蚀严重,随着Cu元素含量的增加,合金的耐蚀性适当增加。所以在标准范围内,可适当降低Zn、Mg元素含量,提高Cu元素的含量。

(3)A7N01铝合金是一种耐蚀性较差的铝合金,因而提高其耐蚀性是改善其综合性能的重要途径。

[1] 倪维源,杨尚磊,贾进,等.高速列车用高强A7N01铝合金焊接接头的组织与性能[J].热加工工艺,2014,43(19):22-25.

[2] 编委会.铝及铝合金加工处理工艺[M].北京:冶金工业出版社,2008.

[3] 王国军,吕新宁.7055铝合金的化学成分、物相组成及其性能特点[J].上海有色金属,2008,29(3):20-25.

[4] SOO W N,DUCK H L.The effect of Mn on the mechanical behavior of Al alloys[J].Metals and materials,2000,6(9):13-16.

[5] 李海仙,张延辉,滕志贵.7N01合金扁铸锭熔铸工艺探讨[J].世界有色金属,2007(6):25-28.

[6] 林钢,林慧国,赵玉涛.铝合金应用手册[M].北京:机械工业出版社,2006.

[7] YIN Z M,YANG L,PAN Q L,et al.Effect of minor Sc and Zr on microstructures and mechanical properties of Al-Zn-Mg based alloys[J].Nonferrous Met Soc China,2001,11(6):822-825.

[8] 冯静,丁冬雁,张俊超,等.Ti元素对7072铝合金显微组织与性能的影响[J].上海有色金属,2013,34(1):1-6.

[9] JIS H4000-2006 铝及铝合金薄板材、带材和板材[S].

[10] 谢优华,杨守杰.锆元素在铝合金中的应用[J].航空材料学报,2002,22(4):54-58.

[11] 杨守杰,谢优华,朱娜,等.Zr对Al-Zn-Mg-Cu系超高强铝合金力学性能的影响[J].材料研究学报,2002,16(4):406-412.

[12] 倪培相,左秀荣,赵亮,等.微合金化元素对7005铝合金铸态组织与性能的影响[J].材料热处理学报,2008,29(3):95-98.

[13] 许良红,田志凌.微量元素对高强铝合金焊缝组织和力学性能的影响[J].中国有色金属学报,2008,18(6):960-968.

[14] 李春梅.Al-Zn-Mg-Cu系超高强铝合金热处理工艺的研究[D].重庆:西南师范大学,2005.

[15] 肖亚庆,谢水生,刘静安,等.铝加工技术实用手册[M].北京:冶金工业出版社,2005.

[16] 尹志民,方家芳,黄继武,等.时效工艺对7A52铝合金晶间腐蚀和剥蚀行为的影响[J].中南大学学报,2007,38(4):617-622.

Influences of Contents of Alloying Elements on Microstructure and Properties of A7N01 Aluminum Alloy

HE Ya-ling1,ZHANG Zhi-bin1,LI Ming-xing1,LIAO Xiao-yao1,HU Jie2,WANG Xiao-min1

(1.School of Life Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China;2.School of Material Science and Engineering,Southwest Jiaotong University,Chengdu 610031,China)

The element contents of Zn,Mg,Zr,Ti and Cu in A7N01 aluminum alloy were designed,and 4 kinds of rolled sheets after natural aging were gained.The influences of alloying element contents on properties of A7N01 aluminum alloy sheet were studied by basic mechanical property test,microstructure observation and corrosion test.The results showed that Zr and Ti elements had a great influence on the grain size in alloy microstructure;Zn and Mg were the main strengthening elements,but high levels of Zn and Mg made the anti-corrosion properties declined to a certain extent.The addition of a little amount of Cu had a reinforcement effect and improved the corrosion resistance of alloy.

alloying element;A7N01 aluminum alloy;mechanical property;intergranular corrosion;electrochemistry

TG172

:A

:1005-748X(2016)11-0908-05

10.11973/fsyfh-201611011

2015-07-08

张志斌(1958-),教授,博士,主要从事生物医学材料、功能材料与复合材料性能研究,028-87603480,zzb183@163.com