加氢催化剂载体粒度控制技术研究

张立忠,贺新,许普,侯红英,何彦平,王万鹏

加氢催化剂载体粒度控制技术研究

张立忠1,贺新1,许普1,侯红英2,何彦平2,王万鹏2

(1. 中国石油 抚顺石化公司研究院, 辽宁 抚顺 113004; 2. 中国石油 抚顺石化公司催化剂厂,辽宁 抚顺 113001)

加氢催化剂主要通过螺杆挤条机挤条成型,成型后的载体湿条经干燥、断条、焙烧后得到催化剂载体成品,传统的粒度控制方法是采用机械切粒后进行筛分。制备过程工艺繁琐,工业生产过程中物耗、能耗较大,对产品质量及成本影响很大。随着催化剂成本市场竞争的日益激烈及环保要求的提高,不断寻找新的技术,简化催化剂生产流程,减少产品质量波动,降低催化剂成本,满足日益提高的环保要求,已成为催化剂制备企业愈来愈迫切的需求。

催化剂;挤条成型;粒度控制;断条;焙烧

固体催化剂在实际使用时,必须加工成一定形状和一定大小的颗粒,使催化剂的流体力学性能符合催化剂过程要求[1]。为了反应工程上的目的,通常用各种方法将载体职称具有足够机械强度(硬度、耐磨性、耐压强度等)和孔隙度的颗粒[2]。将催化剂粉体和适量助剂经中分捏合后,湿物料送入挤条机,在外部挤压力作用下,粉体以与模具孔板开工相同的截面形状(圆柱形、三叶形、四叶形)从另一端排出,再经过适当切粒、整形,可获得一定直径、长度的催化剂产品[3]。

传统的催化剂载体粒度控制方法是采用切粒、筛分方法实现,催化剂载体生产的切粒、筛分单元是利用机械高速旋转刀片对条形载体切割,实现长条变短条,然后通过筛分满足粒度指标要求。由于条形载体以不规则型态进入切粒机内,高速旋转刀片与条形载体不规则接触,形成断面各种形态都有,对于催化剂的外观造成较大影响,对于要求较高催化剂,甚至需要增加整形工序。由于进入切粒机内条形载体水含量不能保证完全一致,高速旋转刀片与条形载体高强度接触,对催化剂载体造成的破碎程度参差不齐,切粒工序的噪音大、粉尘高、环境污染大,损耗更,已经成为催化剂制备企业最迫切需要解决的问题之一。本研究旨在开发一种催化剂粒度控制技术,解决传统催化剂生产过程中存在的弊端。

1 试验部分

1.1 实验方法

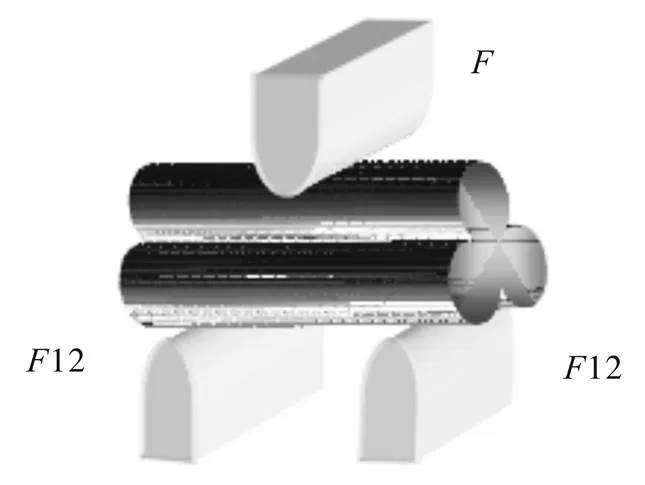

催化剂载体在振动或转动过程中,载体相互之间通过挤压、碰撞断条,借助高分子材料弯曲模量测定方法[4],建立加氢催化剂载体断裂强度分析方法。

描述方法如下:将一定含水量的载体湿条放入干燥器内进行干燥,每隔一段时间,取出样品测定质量,然后将样品放在两支点间的式样上施加集中荷载,使式样变形直至断裂时的载荷。

=/

式中:—载荷受力;

—样品横截面积。

图1 载体强度测试示意图

1.2 粒度控制技术工业放大方法

描述方法如下:加氢催化剂载体湿条以一定进料速度进入振动予干燥器内,在特定的予干燥温度、通风量、振动频率下,将载体含水量控制在易断条点时含水量,从而实现载体的自然断条。

1.3 试验仪器

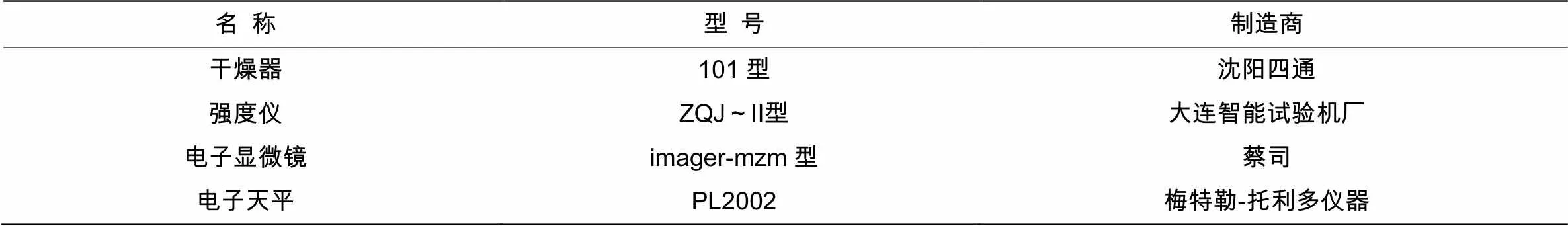

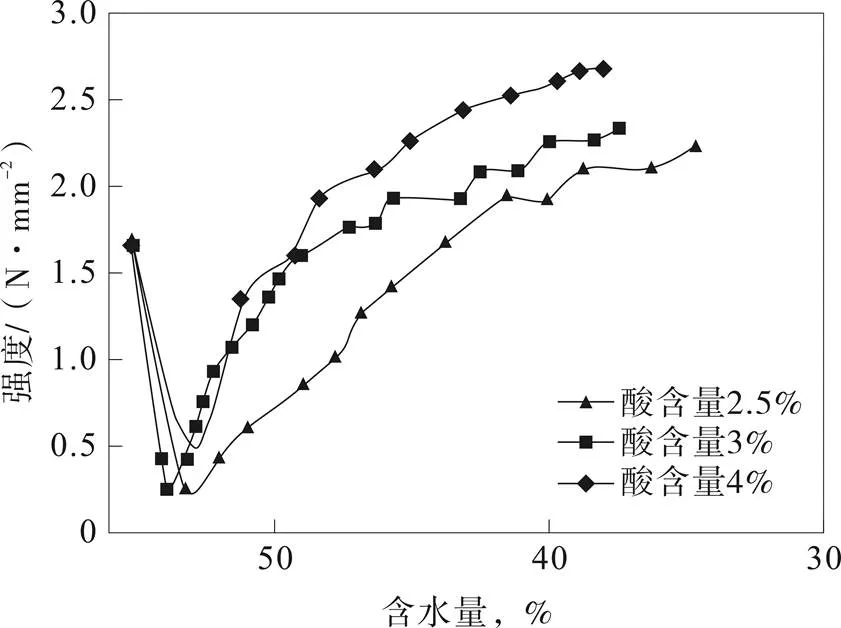

本研究实验所用到的仪器如表1所示。

表1 试验仪器

1.4 试验原料

本研究实验所用到的仪器如表2所示。

表2 试验原料

2 结果与讨论

2.1 氧化铝载体

从图2中可以看出,催化剂载体制备过程中,酸含量2.5%~4.0%时,强度呈先减小后增大的趋势,当含水量为55.0%~60.0%时,存在易断条点。

图2 不同含水量下载体强度

2.2 含氧化硅载体

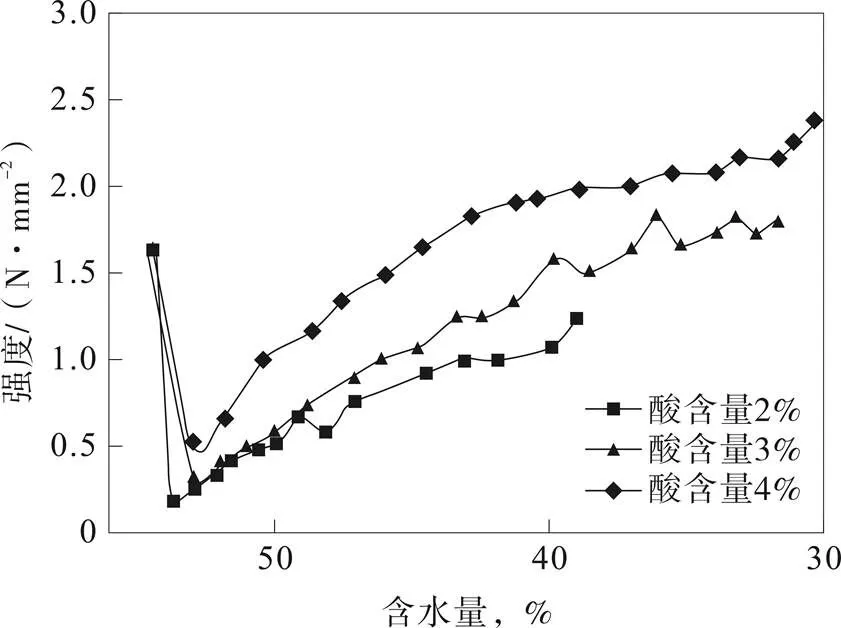

从图3中可以看出,含氧化硅载体制备过程中,酸含量2.0%~4.0%时,强度呈先减小后增大的趋势,当含水量为50.0%~65.0%时,存在易断条点。

图3 不同含水量下载体强度

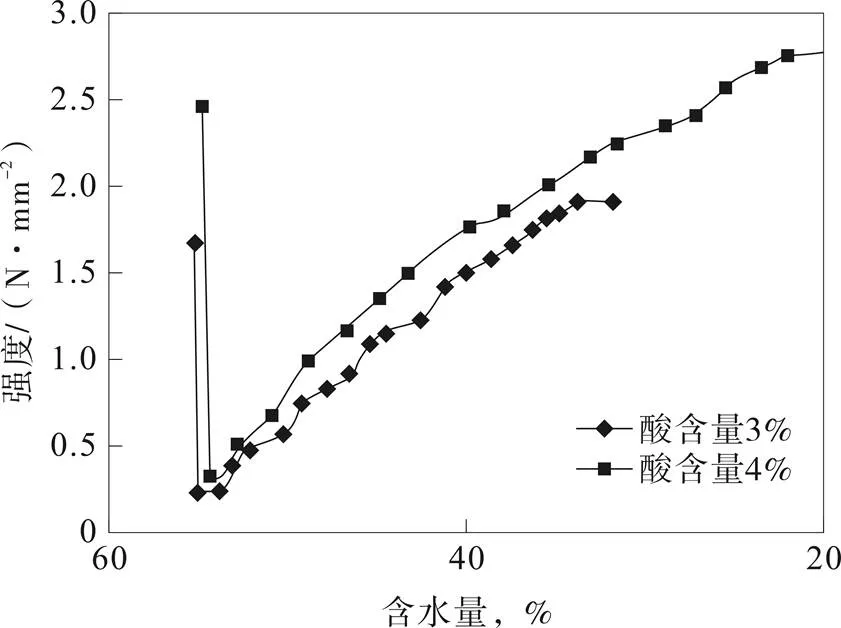

2.3 含分子筛载体

从图4中可以看出,含分子筛载体制备过程中,酸含量3.0%~4.0%时,强度呈先减小后增大的趋势,当含水量为55.0%~60.0%时,存在易断条点。

图4 不同含水量下载体强度

2.4 加氢催化剂载体成型过程中形貌分析

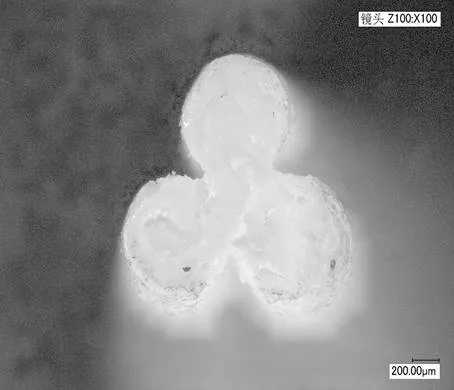

采用电子显微镜对加氢催化剂载体的表面形貌进行观测,得到的结果如图5所示,可以清晰的看出加氢催化剂载体的三叶草外形保持良好。

图5 载体的外观形貌

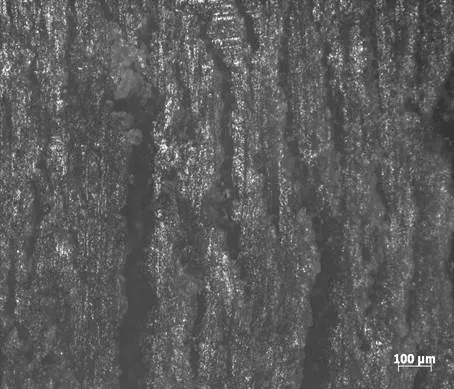

图6和图7分别是加氢催化剂载体横切面和竖断面的电子显微镜照片结果,从图中可以看出,当对样品进行干燥处理到一定的含水量时,在载体的横切面和竖断面均出现不了同宽度的裂纹。这一结果可以验证前面对氧化铝载体断裂原因的推测。

图6 载体的横切面电子显微镜分析

图7 载体的竖断面电子显微镜分析

2.5 物料的破碎功耗分析

由于断裂的本质是原子间距离增大的宏观表现,根据Orowan近似理论[5]我们知道,随着原子间应变距离的增大,应力先增大后减小,Orowan以应力—应变正弦函数曲线的形式近似的描述原子间作用力随原子间距的变化。即

=thsin(2p/) (1)

根据面积假说,分开单位面积的原子所作的功即为新生成表面的Gibss自由能:

= ∫th sin(2p/)d=th/p= 2

为单位面积的Gibss自由能。

可得理论断裂强度:

th = 2p/(2)

则当1max>th时,条形催化剂将会在缺陷处或原生裂纹尖端产生应力集中,使裂纹或缺陷扩展,导致脆性断裂,断裂时,应变能为新生成的表面提供Gibbs自由能量,即1max= 2,为催化剂的断裂块数。

112{cos2×1(1-12)/[1(1-12)+2(1-22)]

+ sin2-cos2(tan--e)2}= 2(3)

式(3)也可写为:

12/+∑=

22/∫+∑()= 2

即2/g×+∑()= 2(4)

定义公式(3)、(4)为催化剂的破断势能公式。

由式(4)得

2=[2-∑()]/(5)

由此式可看出,当振幅不变时,若想保证每次破断块数不变,随着条形催化剂的破断,长度在减小,则增大,外界能量消耗增大,从而我们证明了破碎能耗与物料的长度成反比的结论,由于不可能过大(因一旦过大,物料的堆积密度就会变小),所以不会无限小,即物料有一个最小破断长度。

从另一个角度讲,若保持振幅和角速度均不变,随着条形催化剂的破断,长度在减小,则破断块数减小,直至不发生破断为止。

2.6 加氢催化剂载体粒度控制技术中试放大试验

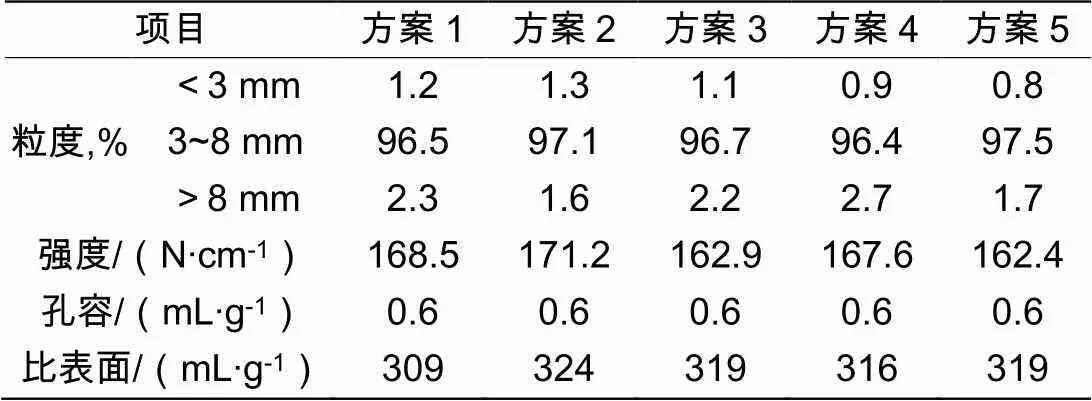

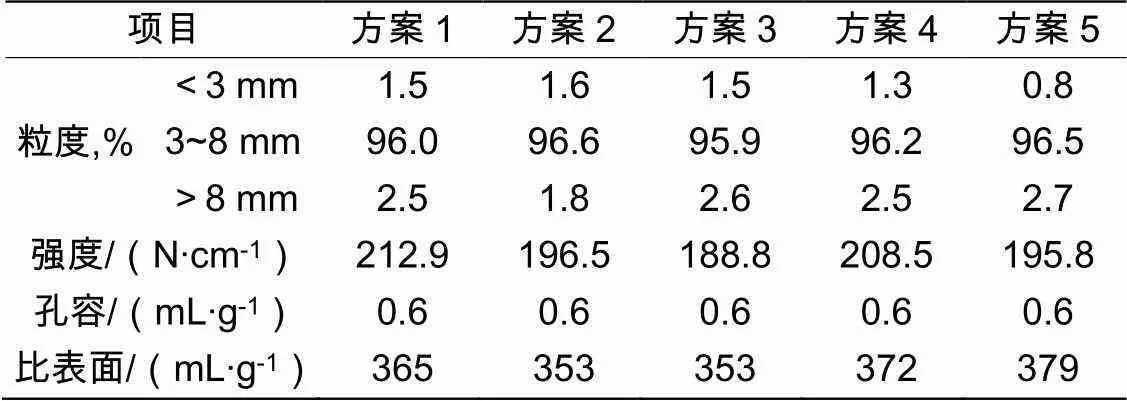

根据理论研究及实验室小试试验结果可以看出,粒度控制技术能够实现加氢催化剂粒度有效控制,为了进一步验证粒度控制技术的可行性,采用不宜断条的氧化铝载体和极易破断的含分子筛载体进行工业放大试验,试验结果如表3-4。

表3 氧化铝载体

表4 含分子筛载体

从表中可以看出,采用粒度控制技术制备的两种催化剂载体,3~8 mm粒度分布达到95%以上,通过5个试验方案结果可以看出,载体强度、孔容、比表面等物性指数据平稳,标说明粒度控制技术具有较好的适用性。

3 结论

(1)对于氧化铝载体而言,挤条成型后具有韧性不宜断条,随着含水量降低,载体具有一定的强度及断条效果,采用震动或转动干燥装置,载体可以实现粒度控制。

(2)对于含氧化硅、分子筛载体而言,载体成型后易断条,载体中氧化硅和分子筛含量越高,载体干燥过程中越易破碎,通过调节载体中粘结剂加入量、物料混捏时间、干燥时间实现载体粒度控制。

(3)根据物料的破碎功耗分析,条形催化剂载体破断过程中,粒度长度逐渐减小,可破断块数减小,直至不发生破断为止。

(4)从粒度控制技术工业中试放大试验结果可以看出,该技术可适用于不同催化剂载体,通过控制最佳断条点的工艺参数,3~8 mm载体粒度分布达到95%以上。

[1]李大东.加氢处理工艺与工程[M]. 北京:中国石化出版社,2004: 170-171.

[2]王文兴. 工业催化[M]. 北京:化学工业出版社,1978: 18-19.

[3]张继光. 催化剂制备过程技术[M]. 北京:中国石化出版社,2011: 274-275.

[4]孔德臣,王辉,马国玉. 提高高流动性抗冲聚丙烯刚性的研究[J].合成树脂及塑料, 2013,30(6):40-41.

[5]张会轩, 鲍晓野, 杨海东.塑料的增韧机理报[J]. 长春工业大学学报,2002,23:77-79.

Study on Particle Size Control Technology of Hydrogenation Catalyst

1,1,1,2,2,2

(1. Research Institute of PetroChina Fushun Petrochemical Company, Liaoning Fushun 113004, China;2. Catalyst Plant of PetroChina Fushun Petrochemical Company, Liaoning Fushun 113001, China)

The hydrogenation catalyst is mainly molded by extrusion molding process with screw extruder. After the molding, the wet support is dried and broken, and then the catalyst support is obtained after calcination. The traditional particle size control method is used to sieve after mechanical granulation. The preparation process is cumbersome, and the material consumption and energy consumption in industrial production process are big, which has a great impact on the product quality and cost. With the increasing competition in the catalyst cost market and the improvement of environmental protection requirements, it is increasingly imperious demand to seek new technology in order to simplify the catalyst production process, reduce product quality fluctuation, reduce catalyst cost and meet the increasing environmental protection requirements.

Catalyst; Extrusion molding; Particle size control; Broken bar; Calcination

TE 624.9

A

1671-0460(2017)12-2427-04

2017-09-27

张立忠,男,吉林省农安县人,高级工程师,2004年毕业于吉林化工学院高分子材料与工程专业,研究方向:加氢催化剂研制。E-mail:zlz@petrochina.com.cn。