大果紫檀等3种红木薄板的高频真空干燥

刘洪海,杨琳,吴智慧,蔡英春,李兴畅

(1.南京林业大学家居与工业设计学院,南京210037;2.东北林业大学材料科学与工程学院,哈尔滨150040;3.广东省中山市太兴家具有限公司,广东中山528476)

大果紫檀等3种红木薄板的高频真空干燥

刘洪海1,杨琳1,吴智慧1,蔡英春2,李兴畅3

(1.南京林业大学家居与工业设计学院,南京210037;2.东北林业大学材料科学与工程学院,哈尔滨150040;3.广东省中山市太兴家具有限公司,广东中山528476)

高频真空联合干燥具有高频快速加热及真空下水的沸点降低的双重优势,能够实现木材低温快速干燥,在大尺寸及名贵木材的干燥领域具有明显的优势。红木家具及工艺制品具有很高的经济和文化价值,但常规干燥由于温度高、周期长,容易导致红木变色、变脆及开裂等缺陷,严重影响了红木制品的质量。笔者在相同温度条件下对3种红木薄板进行高频真空干燥和常规干燥,对比分析了干燥后红木薄板的含水率分布、开裂、变色及干燥速度。试验结果表明:经过高频真空干燥的红木质量能达到国标二级,平均含水率达到家具及木制品生产工艺要求,颜色变化小,干燥速度快,尤其在高含水率范围内干燥速度更快。高频真空干燥能够提高红木薄板的干燥速度、干燥质量和效率,是红木材料干燥的优良方法。

红木;高频真空干燥;干燥质量;干燥速度

“红木”是当前我国国内家具用材约定俗成的名称。国标GB/T 18107—2000规定:“红木”是指紫檀属、黄檀属、柿属、崖豆属及铁刀木属树种的心材,其密度、结构和材色符合国标规定的必备条件的木材。这类木材多产于东南亚、非洲及拉美等热带地区,由于该类木材普遍质地细腻、坚硬、沉稳、色深气显,所以被广泛地应用到工艺雕刻品、装饰品及传统古典的高档家具中。明清以来利用这类材料及传统工艺制作的高档家具在中国及世界家具史上占有重要的地位[1]。

近几年来,利用深色名贵硬木木材的材质及纹理特征、融入中国传统文化元素和现代审美观点而兴起的新中式、新古典等红木家具所占的市场份额呈逐年上升趋势。与此同时,人们对红木家具的要求也越来越高,对其使用过程中出现的各种质量问题愈加重视,红木原材料的干燥处理越发显示其重要性。在传统红木的加工过程中,由于干燥比较困难,在实际生产中红木干燥处理的比例较小,甚至不进行干燥[2]。为了提高家具产量,保障家具质量,大多数企业在生产中多采用常规干燥方法对红木进行干燥处理[3]。但由于红木密度大、组织细密,常规干燥方法存在着干燥时间长、干燥应力较大等缺陷。高频真空干燥集高频快速加热与真空下水的沸点降低这两方面的优势,是木材最为理想的干燥方式之一,在国际上越来越受到重视[4-7]。与常规干燥方法相比,经过高频真空干燥的木材变色小、干燥应力及弯曲变形少、成品率高[8-10]。另外,此项技术尤其适合硬阔叶树材、厚板材及名贵木材的干燥,能够充分发挥其综合优势[11-12]。

红木家具企业中50%以上的干燥材为红木薄板,而大部分企业依旧沿用传统常规干燥,针对红木家具及木制品用材进行高频真空干燥研究还鲜有报道。因此,为了缩短干燥时间,减少木材的变色、降等,提高干燥质量和干燥效率,笔者特针对3种常用红木家具薄板分别进行高频真空干燥和常规干燥试验,通过对比研究红木高频真空干燥的质量及干燥技术,为红木材料高频真空干燥的推广奠定技术基础。

1 材料与方法

1.1 试验材料

试验材料为大果紫檀(Pterocarpusmacro-carpus)、阔叶黄檀(Dalbergia latifolia)和巴里黄檀(Dalbergia bariensis)3种薄板,规格为1 030mm×110mm×16mm。试材由广东省中山市太兴家具有限公司提供,为红木家具生产用木材。在批量板材中挑选纹理较通直、含水率相对较高的板材为本次试验用材。

1.2 试验设备

上海一恒(DHG-9123A)电热鼓风式干燥箱,用于试材初、终含水率测量;苏州鑫达(GDS-408)恒温恒湿试验箱,用于红木常规干燥试验;株式会社YASUJIMA高频真空干燥设备,有效容积为0.3m3,用于红木高频真空干燥试验;X-riteSP60积分球式分光光度仪,用于干燥前后试材颜色的测定。

1.3 试验方法

1.3.1 含水率检测

3种红木试材各选取4块纹理通直板材,经四面刨光,在每块板材距离端部30mm及板材中间位置处截取3块长度为20mm的初含水率试片,最终试件规格为450mm×100mm×12mm,共8块。用烘干法测量各初含水率试片的含水率,进而计算出试验板材的初含水率。在每块试材一侧端头用耐高温硅胶密封,制成相当于900mm长薄板试材,其中4块用于高频真空干燥,另外4块用作常规对比干燥。试件初含水率见表1。

表1 试材初含水率

Table 1 Initial moisture contents of rosewood board /%

1.3.2 常规干燥及高频真空干燥

根据3种红木材料的材性、红木企业常用基准以及过去有关的研究文献[13-15],制定了本次常规干燥基准(表2)。在常规干燥过程中,干燥开始之前对木材进行预热处理,把木材热透。其中,干球温度为48℃,湿球温度为47.5℃,预热时间为3 h。干燥过程中因试材厚度较薄,没有进行中间处理。高频真空干燥过程中,通过PT100温度传感器检测木材材心温度,进而实现干燥工艺的控制。为了与常规干燥相比较,干燥基准(表2)的温度设置与常规干燥各个阶段相对应。由于高频加热速度较快,在0.5 h左右时间内木材从室温被加热到50℃,然后进入干燥阶段。预热阶段高频真空干燥设备的环境压力(Pe)维持在14.7~15.3 kPa(110~115 torr),高频真空干燥过程真空罐内环境压力始终控制在14.7~15.3 kPa。高频加热控制条件为:加热5 min,停止3 min,到达控制温度后高频停止加热,温度低于控制温度1℃时,高频开始加热。在常规干燥及高频真空干燥过程中,定期取出试件,称取质量,计算实时含水率、干燥时间及干燥速度,干燥结束后检查所有试件的干燥质量及终含水率。

表2 薄板常规及高频真空干燥基准(12 mm厚)

1.3.3 试材颜色检测

干燥前在每块试件上选取5个检测点,分别测量其明度L*、红绿色品指数a*和黄蓝色品指数b*值。按照前述干燥工艺对试件进行干燥,干燥结束待木材冷却至室温后,再次测量标记点的颜色值,然后通过颜色参数值的变化研究干燥方法对木材颜色变化的影响,检测位置的平均值为其具体颜色参数。试材总色差ΔE*=[(ΔL*)2+(Δa*)2+(Δb*)2]1/2,数值越大,表示干燥后试材和干燥前试材颜色差别越大,单位为NBS。其中:ΔL*表示干燥试验前后试样的明度差,正值表示试样比对照样明亮,负值表示试样比对照样暗;Δa*表示干燥试验前后试样的红绿色品指数差,正值越大表示颜色越偏向红色,负值越大表示颜色越偏向绿色;Δb*表示干燥试验前后试样的黄蓝色品指数差,正值越大表示颜色越偏向黄色,负值越大表示颜色越偏向蓝色。

2 结果与分析

2.1 干燥缺陷

经常规及高频真空干燥试验后,按照GB/T 6491—2012锯材干燥质量标准对木材干燥缺陷进行检测,无论是常规干燥还是高频真空干燥后的板材均未见端裂、表裂,干燥后板材表面平整,锯开后未见內裂,可见干燥质量达到国家标准锯材干燥质量的二级要求。试验结果表明,这两种干燥方法及工艺均能够满足红木家具板材的干燥要求。

2.2 含水率

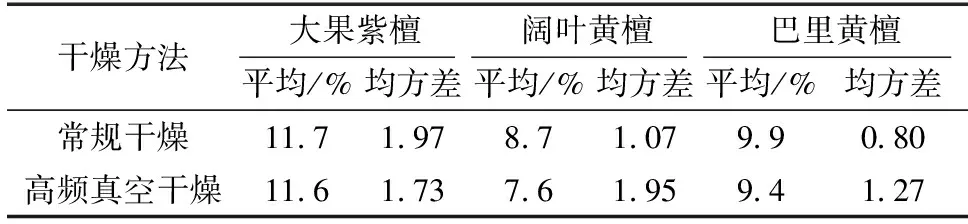

干燥结束后在每块试件距离端部30 mm及板材中间位置处截取3块长度为20 mm的终含水率试片,通过烘干法测量每片试片的含水率,进而获得干燥板材的终含水率。由表3可知,经常规及高频真空干燥后大果紫檀、阔叶黄檀和巴里黄檀板材的平均含水率分别为11.7%/11.6%, 8.7%/7.6%和9.9%/9.4%,符合GB/T 6491—2012二级(8%~12%)要求。干燥均匀度可以用均方差(σ)来检查,当±2σ小于国标规定等级干燥均匀度时,材料不需要进行平衡处理或再干。本次试验检查了3种材料各4块试材经常规及高频真空干燥后的干燥均匀度。经计算,常规及高频真空干燥后含水率均方差(σ)的2倍都小于国标干燥均匀度二级±4%的要求,因此干燥均匀度达到了国标规定的二级标准,干燥试材无需进行平衡处理或再次干燥。此外,从表3中可看出,经过常规干燥及高频真空干燥后板材的含水率均方差(σ)相差不大,说明两种干燥方法的终含水率相近。

表3 板材最终平均含水率及其均匀度

2.3 干燥后木材颜色变化

高频真空干燥条件下,干燥温度低、氧气含量少,与常规干燥相比高频真空干燥的木材变色小[7-9]。干燥结束后用肉眼进行试材颜色变化观察,由于本次实验中阔叶黄檀和巴里黄檀颜色较深,干燥前后颜色变化对比不明显,而颜色较浅的大果紫檀通过目视则可以鉴别其颜色的变化,高频真空干燥后试材的颜色变化较小。ΔE*(总色差)为用于比较试件颜色变化大小的参数,其值越大,表明试件处理前后的色差越大。色差为3 NBS是肉眼可以分辨的极限。通过对光度仪检测数据进行分析,常规干燥及高频真空干燥后阔叶黄檀和巴里黄檀的ΔE*值均小于3 NBS,用肉眼几乎无法区别,而大果紫檀常规干燥后试件的ΔE*值较大,颜色变化明显。从表4可以看出,无论对哪种试材,高频真空干燥对颜色的影响都很小,而对于颜色较浅的木材,高频真空干燥能够更好的保持木材原有的颜色及天然特性。此外,本次干燥实验木材色差变化较小的原因可能与干燥温度及时间有关,如果干燥时间加长的话,高频真空干燥对于保持木材本色将有更大的优势。

表4 常规干燥和高频真空干燥对木材颜色的影响

2.4 干燥过程及干燥速度

3种红木的常规干燥及高频真空干燥过程曲线见图1和图2。由图1可知,常规干燥过程有3 h的预热阶段,在此阶段含水率几乎没有变化,而高频真空干燥过程几乎没有预热阶段(图2),经0.5 h加热到基准温度后便进入干燥阶段。整个干燥过程完全按表2所制定的干燥基准进行,当干燥进行到一定程度时要进行参数调整,常规干燥要提高干湿球温度(Td、Tw),高频真空干燥同样要提高木材材心温度(Tc)。由图1及图2可知,提高干燥温度时,高频加热需要的时间短,升温6℃只要15 min左右,而常规干燥则需要30 min左右的时间。因为3种红木的初含水率不同,干燥曲线也表现各异,但是对于初含水率较高的大果紫檀和阔叶黄檀,无论是常规干燥还是高频真空干燥,含水率在15%以前的干燥速度都比较快,相比之下高频真空的干燥速度要快得多。

图1 常规干燥过程曲线Fig. 1 Process curves of CK drying

图2 高频真空干燥过程曲线Fig. 2 Process curves of RF/V drying

图3 常规及高频真空干燥速度比较Fig. 3 Comparison of drying rate fo CK and RF/V drying

3种红木的常规干燥及高频真空干燥速度比较见图3。由图3可以看出,对于含水率较高的大果紫檀和阔叶黄檀,最初的6 h之内,与常规干燥相比含水率下降的速度特别快,因此对于红木薄板干燥来说,在高含水率阶段高频真空干燥更具有优势。此外,对于初含水率大致相同的同一树种,干燥到10%左右的终含水率时,常规干燥的时间约为40 h,而高频真空干燥的时间为30 h左右,整体而言高频真空的干燥时间更短。究其原因,可从两个方面进行解释:①高频加热属于介电加热,木材从内部直接被加热,加热速度快,对于同样厚度和体积的木材,预热时间和工艺调整的升温时间大大缩短;②本次实验试件的厚度较薄,初含水率相对较低,干燥过程脱除的基本上都是结合水,纤维饱和点以下常规干燥过程结合水的脱除基本上是在含水率梯度的作用下进行水分扩散,干燥速度较慢,而高频真空干燥则不同,结合水被加热成水蒸气脱离结合点后,在木材内部与真空干燥窑内压力差为驱动力[16-18]的作用下被脱除,因此干燥速度要快的多。

3 结 论

对3种红木薄板在相同的温度下分别进行了常规干燥和高频真空干燥,对比分析了干燥材的缺陷、含水率分布、颜色变化及干燥速度,试验结果表明:

1)经高频真空干燥的大果紫檀、阔叶黄檀及巴里黄檀板材,无端裂、表裂及內裂等干燥缺陷;终含水率分布均匀,无需进行后期平衡处理。高频真空干燥后板材质量达到国标二级要求,能够满足企业生产工艺需要。

2)与常规干燥相比,由于真空条件下含氧量少,虽然干燥温度相同,但经高频真空干燥后的木材颜色变化要小。对于色泽较浅的木材或较长的干燥时间,高频真空干燥更能保持红木的天然色泽。

3)与常规干燥相比,由于高频真空加热速度快,真空下水的沸点低,使木材中的水分更容易迁移。高频真空干燥整体速度要快,尤其在高含水率范围内其干燥速度更快,因此高频真空干燥更适合高含水率的红木薄板干燥处理。

[1]翟东群, 姜笑梅, 殷亚方. 红木资源现状及变化趋势[J]. 木材工业, 2014, 28(2):26-30. ZHAI D Q, JIANG X M, YIN Y F. Status and trends of Hongmu resources[J]. China Wood Industry, 2014, 28(2):26-30.

[2]谢巧明, 吴赤宇, 李建堂, 等.木材干燥与中国传统家具的发展[J]. 家具与室内装饰, 2005, 12(2):52-55. XIE Q M, WU C Y, LI J T, et al. Wood seasoning and the development of China’s traditional furniture[J]. Furniture & Interior Decoration, 2005, 12(2):52-55.

[3]蔡家斌, 潘彪, 时兴洋. 红木干燥的基本方法[J]. 林业科技开发, 2000, 14(1):56-57.

[4]LI X L, GAO R Q, GOU T, et al. Radio frequency/vacuum drying for boxed-heart square timber of plantation larch[J]. Scientia Silvae Sinicae, 2012, 48(9):127-131.

[5]LEE N H, LI C Y, ZHAO X F, et al. Effect of pretreatment with high temperature and low humidity on drying time and prevention of checking during radio-frequency/vacuum drying of Japanese cedar pillar[J]. Journal of Wood Science, 2010, 56(1):19-24.

[6]姜滨, 孙丽萍, 曹军, 等. 高频真空木材干燥的模糊神经网络控制方法研究[J]. 中国工程科学, 2014, 16(4):17-20. JIANG B, SUN L P, CAO J, et al. Research on fuzzy neural network control method for high-frequency vacuum drying of wood[J]. Engineering Sciences, 2014, 16(4):17-20.

[7]HUANG R F, WU Y M, LU J X, et al. Factors affecting the temperature increasing rate in wood during radio-frequency heating[J]. Drying Technology, 2013, 31(3):246-252.

[8] SASAKI K, KAWABE J, MORI M. Vacuum drying of wood with high frequency heating (II), the pressure within lumber during evacuation and drying[J]. Bulletin of the Kyushu University Forests, 1987, 57:245-265.

[9]LOPATIN V V, GORESHNEV M A, SEKISOV F G. Moisture transport in birch lumber at low radio-frequency and contact vacuum drying[J]. European Journal of Wood and Wood Products, 2014, 72(6):779-784.

[10]GORESHNEV M A, KAZARIN A N, LOPATIN V V, et al. Combined timber drying method[J]. Journal of Engineering Physics and Thermophysics, 2013, 86(2):336-339.

[11]张璧光. 我国木材干燥技术现状与国内外发展趋势[J]. 北京林业大学学报, 2002, 24(5/6):262-266. ZHANG B G. Present status of wood drying technology in China and development tendency at home and abroad[J]. Journal of Beijing Forestry University, 2002, 24(5/6):262-266.

[12]庄寿增. 木材高频真空干燥及其应用前景[J]. 林业科技开发, 1992, 6(1):19-20.

[13]马掌法, 李延军, 张宏, 等. 木荚豆木材干燥工艺的初步研究[J]. 林业科技开发, 2001, 15(4):18-20.

[14]李大纲, 李钦荣. 非洲花梨木干燥工艺的研究[J]. 林产工业, 2000, 27(3):19-21. LI D G, LI Q R. Study on drying technology of African rosewood[J]. China Forest Products Industry, 2000, 27(3):19-21.

[15]刘能文, 吕泽群, 唐镇忠, 等. 五种珍贵热带硬阔叶树材的干燥基准[J]. 木材工业, 2015, 29(3):47-50. LIU N W, LV Z Q, TANG Z Z, et al. Drying schedules for lumber from 5 precious tropical hardwood species[J]. China Wood Industry, 2015, 29(3):47-50.

[16]KAWAI Y, KOBAYASHI Y, NORIMOTO M. Hybrid drying with high-frequency heating and hot air under atmospheric pressure IV:water movement in Cryptomeria japonica wood during high-frequency heating[J]. Journal of Wood Science, 2003, 49(1):18-21.

[17]CHEN Z J, LAMB F M. A vacuum drying system for green hardwood parts[J]. Drying technology, 2004, 22(3):577-595.

[18]CAI Y C, HAYASHI K Z. Contribution of evaporation from transverse section to drying rate during radio-frequency/vacuum drying[J]. Journal of the Japan Wood Research Society, 2002, 48(2):73-79.

Study on radio-frequency vacuum drying of three rosewood thin boards

LIU Honghai1, YANG Lin1*, WU Zhihui1, CAI Yingchun2, LI Xingchang3

(1.CollegeofFurnishingandIndustrialDesign,NanjingForestryUniversity,Nanjing210037,China;2.MaterialScienceandEngineeringCollege,NortheastForestryUniversity,Harbin150040,China;3.TaixingFurnitureCo.,Ltd.,Zhongshan528476,GuangdongChina)

Rosewood is widely accepted by consumers as one of the most desirable materials in high valued wooden products due to its properties, wood culture and sense of touch. High valued rosewood furniture and crafts are widespread in China. However, the defects such as discoloration, crisp and cracks occurred during conventional kiln (CK) drying due to its high density and tight structure limit its utilization. Furthermore, the long CK drying periods also cause problems for the rosewood furniture manufacturing. Therefore, to obtain high drying quality of rosewood in short time, a new drying technology, radio-frequency/vacuum (RF/V), was introduced to the wood-drying industry. The RF/V drying combined with fast radio-frequency heating and low boiling point of water under vacuum conditions, which can dry wood with high rate and high quality. It has significant advantages for the drying of large dimension or high valued wood. In this study, to solve the drying defects resulted from the conventional kiln drying, RF/V and CK drying devices was used. Three rosewood species (Pterocarpusmacrocarpus,Dalbergialatifolia,Dalbergiabariensis) were dried at the same temperature with RF/V and CK schedules. The wood quality such as the final moisture contents (MC) distributions, cracks, discoloration, as well as the drying rate after drying were compared. The results showed that there were no cracks on ends, surface and inner of boards, the MC was even for all boards and the wood quality after the RF/V drying can meet the requirements of the grade 2 of GB/T 6491-2012. The average moisture content after the drying can meet the requirements of furniture factories and crafts manufacturers. The discoloration of RF/V was less compared with that of CK drying because of rare air in the drying chamber. The drying rate of RF/V was faster compared with that of CK drying due to the easy moisture moving resulted from the fast RF heating and low chamber pressure. The RF/V drying can improve drying rate, drying quality and efficiency for the drying of rosewood thin boards, which is an effective method for the drying of high valued species of rosewood.

rosewood; radio-frequency/vacuum drying; drying quality; drying rate

2016-07-25

2016-08-28

国家自然科学基金项目(31570558,31500479);中国博士后基金面上项目(2015M581805);江苏高校优势学科建设工程资助项目(PAPD);江苏省“青蓝工程”资助项目。

刘洪海,男,副教授,研究方向为木材干燥及木材改性。E-mail:seaman-liu@163.com

S781.71

A

2096-1359(2017)01-0015-05