油箱积水环境下航空铝合金2E12-T3和7050-T7451疲劳性能实验

李 矿, 熊峻江, 马少俊, 陈 勃

(1.北京航空航天大学 交通科学与工程学院,北京 100191; 2.北京航空材料研究院,北京 100095)

油箱积水环境下航空铝合金2E12-T3和7050-T7451疲劳性能实验

李 矿1, 熊峻江1, 马少俊2, 陈 勃2

(1.北京航空航天大学 交通科学与工程学院,北京 100191; 2.北京航空材料研究院,北京 100095)

典型腐蚀环境下的疲劳性能是航空金属结构疲劳寿命设计的前提,为此,实验测定航空铝合金2E12-T3和7050-T7451光滑试样和缺口试样在干燥大气环境和油箱积水环境下的疲劳性能S-N曲线,观测实验现象,根据实验数据结果进行疲劳性能对比,并对试样断口进行扫描电镜(SEM)分析,研究油箱积水腐蚀环境和载荷联合作用对疲劳性能的影响机理,结果表明:油箱积水环境对材料的疲劳性能产生不利影响,疲劳载荷的降低和试样的缺口均加剧腐蚀环境对材料疲劳性能的不利影响;腐蚀引起的试样表面粗糙状况更容易萌生疲劳裂纹,裂纹尖端发生的电化学反应和氢脆效应加快裂纹扩展,使得疲劳性能降低和疲劳寿命缩短。

铝合金;疲劳;腐蚀;油箱积水;缺口;SEM

民用航空器在运行过程中需要承受复杂的交变载荷作用,疲劳损伤是影响其寿命的重要因素,同时,航空器还经常面临恶劣的飞行条件,如潮湿空气、盐雾和海水等腐蚀环境,腐蚀环境会加剧结构的疲劳损伤,严重威胁着航空器的运行安全[1-2]。为此,针对不同腐蚀环境对航空金属材料疲劳性能的影响开展了大量研究,Meng[3]在不同浓度盐溶液中对铝合金进行疲劳测试,研究了pH值和腐蚀溶液浓度等对其疲劳性能的影响;鲍蕊[4]在空气和潮湿气体中对2024-T3铝合金进行疲劳测试,研究了潮湿气体对其疲劳性能的影响;冯先锋[5]、刘轩[6]等在盐溶液中对2024铝合金和7075铝合金进行疲劳测试和断口SEM分析,研究了应力水平、温度和缺口对腐蚀疲劳行为的影响及其微观机理;宫玉辉[7]在油箱积水、盐溶液和空气中对7475-T7351铝合金厚板进行疲劳测试,研究了不同腐蚀环境对其裂纹扩展性能和疲劳寿命的影响;Chlistovsky[8]对7075-T651铝合金进行疲劳测试,研究了恒载和周期性过载下的腐蚀疲劳特性;陈跃良[9]在剥蚀溶液中对LY12铝合金进行疲劳测试,对比分析了腐蚀-疲劳和腐蚀-疲劳-腐蚀交替两种形式对疲劳性能的影响及其微观机理;张海威[10]通过分析2A12-T4铝合金的腐蚀-疲劳-腐蚀交替实验结果,提出了相应的疲劳寿命计算方法;Ishihara[11],Ebara[12]等对铝合金、钢材等金属材料进行断口SEM分析,研究了腐蚀与载荷交互作用的损伤机理。此外,针对预腐蚀对金属材料疲劳性能的影响也开展了大量研究,Jones[13],Hui[14-15],马少华[16-17]等对盐溶液、潮湿空气和油箱积水预腐蚀后的7B04-T74等铝合金进行疲劳测试,研究了不同腐蚀环境对其疲劳性能的影响及其微观机理,并建立了相应的疲劳寿命预测模型。

虽然现有文献报道了腐蚀和预腐蚀对金属材料疲劳性能的影响,但这些研究多集中于潮湿空气和盐溶液环境,而鲜见油箱积水腐蚀环境对航空金属材料疲劳性能影响方面的研究[7]。事实上,油箱作为飞机的重要结构部分,易受到外部雨雪和内部冷凝水的影响而形成油箱积水环境,油箱积水中含有的氯离子、硫酸根离子和金属离子等会造成腐蚀损伤,严重影响材料的疲劳性能和结构的疲劳寿命[18],因此,有必要开展油箱积水环境对疲劳性能影响的研究。为此,本工作以2E12-T3和7050-T7451铝合金作为研究对象,实验测定其在干燥大气环境和油箱积水环境下的疲劳性能,通过实验观测、实验数据对比以及疲劳断口SEM分析,研究油箱积水环境对航空铝合金材料疲劳性能的影响机理,为工程应用提供参考。

1 实验材料及方法

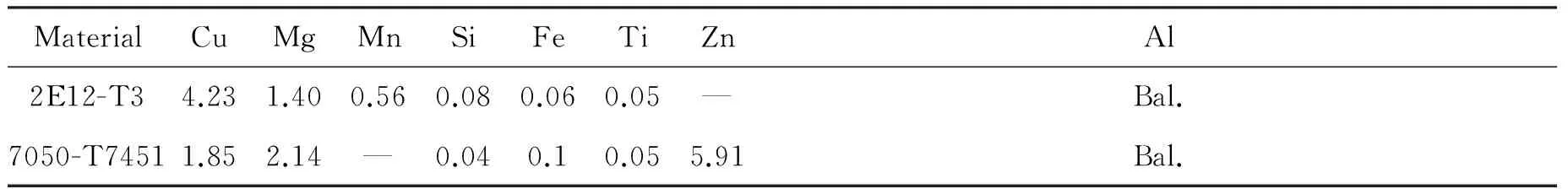

2E12和7050铝合金具有良好的力学性能和抗腐蚀性能,常用作油箱结构材料[19],为了实验研究油箱积水腐蚀环境对其疲劳性能的影响,分别制备了2E12-T3和7050-T7451铝合金的光滑试样(应力集中系数Kt=1)和缺口试样(Kt=3),其中,2E12-T3铝合金选用沿轧制方向的板材试样,而7050-T7451铝合金选用纵向取样的棒材试样,材料的力学性能和化学成分分别如表1和表2所示(表中,E为弹性模量,σb为强度极限,σs为屈服极限,δ为伸长率),试样的几何形状和尺寸如图1所示。

表2 铝合金材料的化学成分(质量分数/%)

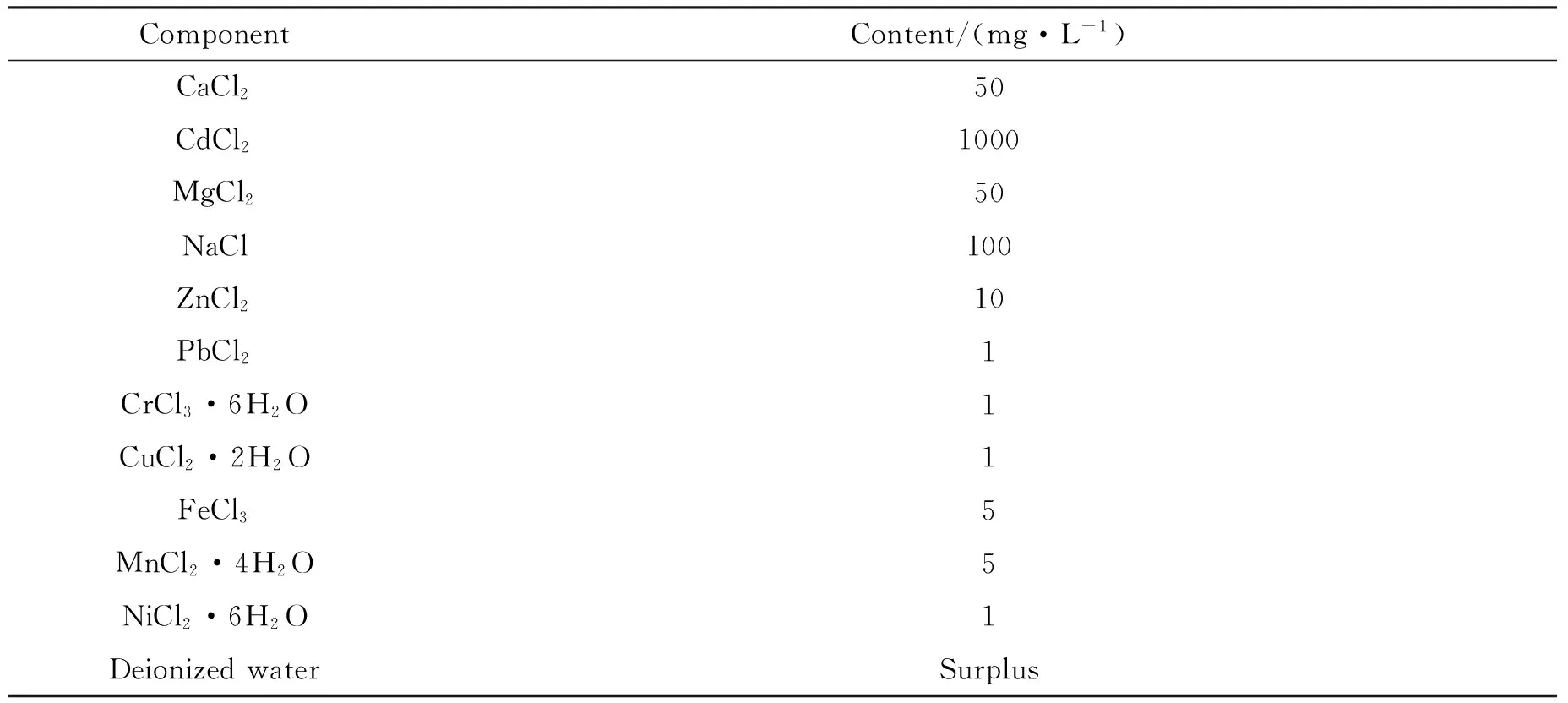

疲劳实验分别在干燥大气环境和油箱积水环境下进行,干燥大气环境温度为25±2℃;油箱积水腐蚀溶液按照去离子水和油箱原液99∶1的体积比配置,溶液pH值在6.7~7.5之间,其介质成分如表3所示,进行腐蚀疲劳实验时,用潜水泵把油箱积水溶液通入腐蚀盒内进行循环,保证试样工作部分始终处于溶液介质中,并且,流速不小于每分钟更换一次腐蚀盒内的溶液介质。

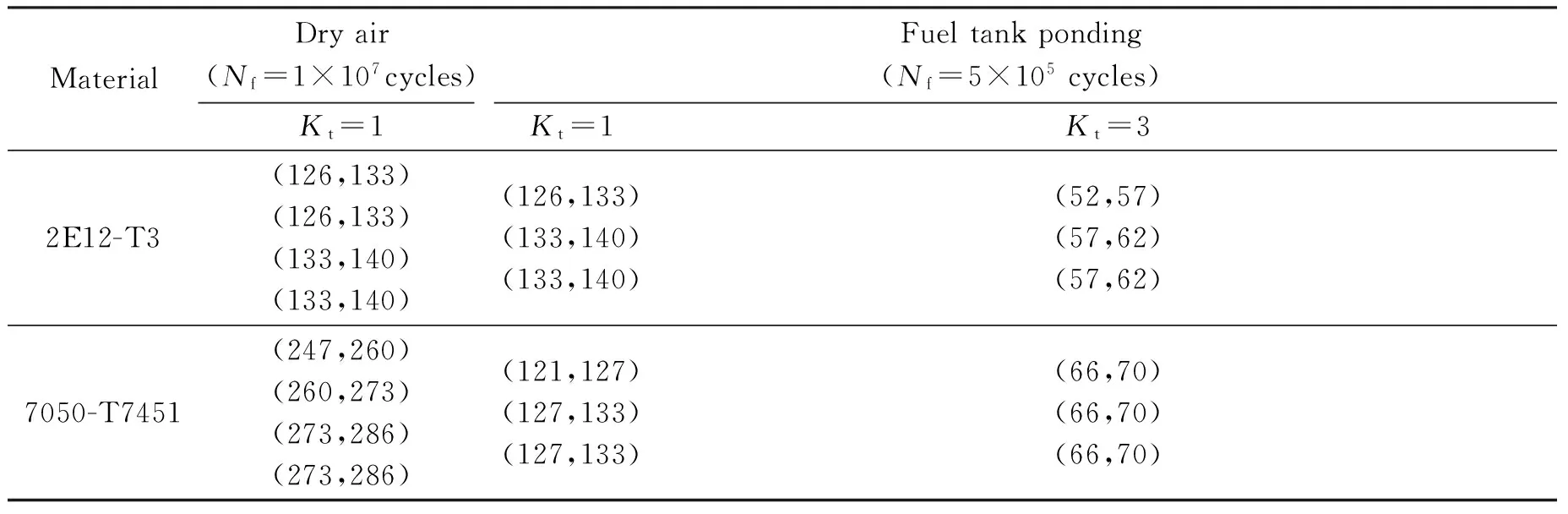

按照ASTM E468—90实验方法,在MTS-880-100 kN疲劳实验机上,进行应力比R为0.06(轴向拉伸-拉伸循环)的恒幅加载疲劳试验(如图2所示),加载波形为正弦波,加载频率f为10 Hz。首先,采用成组法,进行3个不同应力水平下的疲劳实验,所测寿命区间为1×104~5×105次循环(油箱积水)和1×104~1×107次循环(干燥大气),每个应力水平下满足95%置信度的有效试样数不少于5个;然后,采用升降法,测定寿命Nf为5×105次循环(油箱积水)和1×107次循环(干燥大气)对应的疲劳极限,即选定某应力水平进行疲劳加载,如果试样在未达到指定疲劳寿命Nf时发生断裂(即破坏),则将应力水平减少不超过5%加载新试样;如果试样达到指定疲劳寿命Nf时未发生破坏(即越出),则将应力水平增加不超过5%加载新试样;如果试样在第i级最大应力Si作用下破坏,而在较低的第i+1级最大应力Si+1下越出,应力差值(Si-Si+1)小于Si+1的5%,则(Si,Si+1)为一个有效数据对子,升降法测定疲劳极限的有效数据对子不少于3对。

实验观测发现,试样均从最小截面位置两侧(光滑试样)或缺口位置(缺口试样)处产生裂纹,并最终沿最小截面断裂(如图2所示),原因在于最小截面处的应力最大,应力集中现象最为明显。成组法测试得到的数据和升降法匹配的数据对子分别如图3和表4所示,其中,带箭头的黑色实心点代表达到指定疲劳寿命Nf时未发生破坏(即越出)的数据,从图3中可以看出,随着应力水平的降低,试样的疲劳寿命逐渐增加。

表3 油箱积水溶液组分及含量

表4 升降法数据对子(单位:MPa)

2 结果与分析

2.1 实验结果分析

(1)

(2)

(3)

(S-S0)mN=C

(4)

式中,S0,m和C均为材料常数。

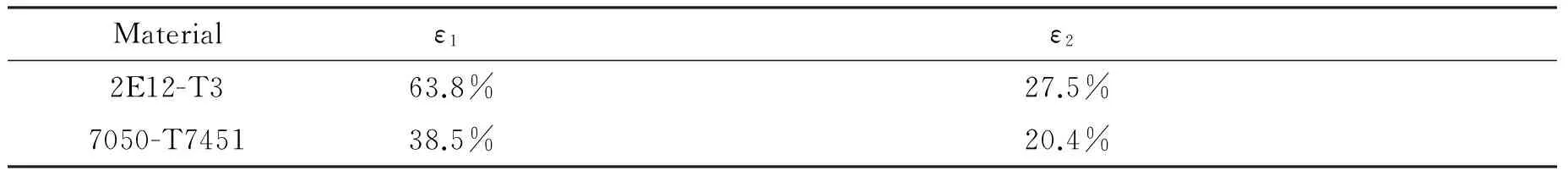

根据实验测定的疲劳极限,可以获得油箱积水环境下疲劳性能的腐蚀影响系数,即

(5)

(6)

式中:Ssa为干燥大气环境下光滑试样5×105次循环对应的疲劳强度;Ssc为油箱积水环境下光滑试样的疲劳极限;Snc为油箱积水环境下缺口试样的疲劳极限;ε1为油箱积水腐蚀环境影响系数;ε2为试样缺口和腐蚀环境的联合影响系数。

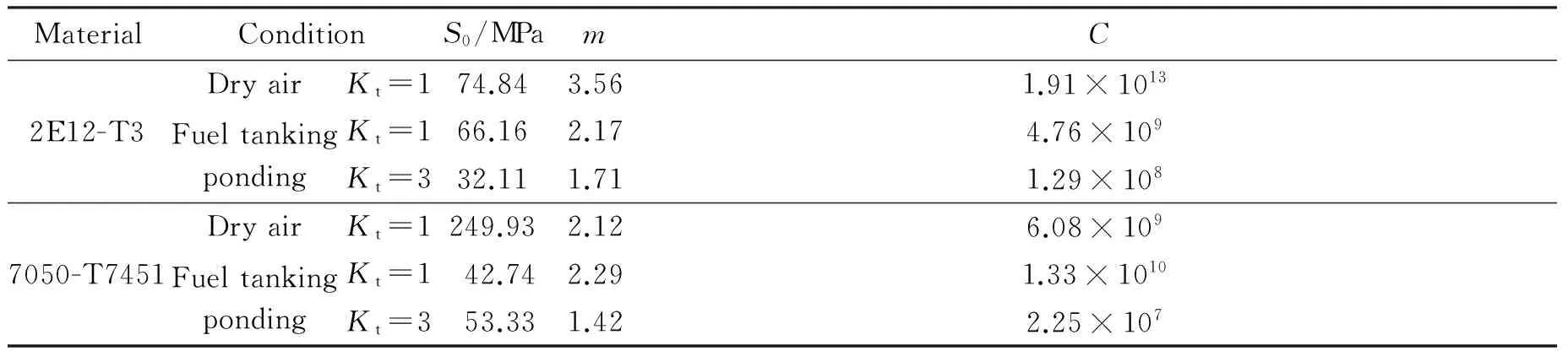

根据式(1)到式(4),由图3和表4所示的实验数据,计算得到各实验条件下的疲劳极限(如表5所示),通过拟合,得到相应的疲劳性能S-N曲线(如图3和表6所示),再由式(5)到式(6),获得试样缺口和腐蚀环境对疲劳极限的影响系数(如表7所示)。从图3、表5和表7,可以看出:(1)光滑试样的无腐蚀疲劳S-N曲线明显高于腐蚀疲劳S-N曲线,2E12-T3铝合金腐蚀影响系数为63.8%,而7050-T7451铝合金腐蚀影响系数为38.5%,说明油箱积水腐蚀环境能明显降低材料的疲劳性能,这与文献[7, 17]的研究结果吻合,并且,7050-T7451铝合金对油箱积水环境更为敏感,其疲劳性能的下降更为明显;(2)随着应力水平的降低,光滑试样的腐蚀疲劳S-N曲线和无腐蚀疲劳S-N曲线之间的差距逐渐增大,说明疲劳载荷的降低使得腐蚀与疲劳载荷交互作用更充分,加剧了油箱积水环境对材料疲劳性能的不利影响,这与文献[14,16]的研究结果吻合;(3)光滑试样的腐蚀疲劳S-N曲线高于缺口试样的腐蚀疲劳S-N曲线,2E12-T3铝合金缺口试样的腐蚀影响系数为27.5%,低于光滑试样腐蚀影响系数的63.8%;7050-T7451铝合金缺口试样的腐蚀影响系数为20.4%,也低于光滑试样腐蚀影响系数的38.5%,说明试样缺口在油箱积水环境下同样对航空铝合金材料疲劳性能产生不利影响,这与干燥大气环境下的相关研究结论一致。

表5 疲劳极限中值(单位:MPa)

表6 疲劳性能S-N曲线参数值

表7 疲劳极限影响系数

2.2 断口SEM分析

为了探究油箱积水环境影响航空铝合金材料疲劳性能的微观机理,利用JSM6010LA型扫描电子显微镜,观测2E12-T3和7050-T7451铝合金破坏试样的疲劳断口(如图4和图5所示)。

对比疲劳断口,可以看出:(1)无腐蚀的光滑试样通常只有一个疲劳源(见图4(a)和图5(a)),而油箱积水环境下的试样疲劳断口表面粗糙度增加,试样边沿处产生大量腐蚀产物(见图4(e)和图5(b))和腐蚀坑(见图5(c)),引起应力集中,疲劳裂纹更容易萌生,疲劳源的数量增多(见图4(a)图4(c)),因此,油箱积水环境对材料的疲劳性能产生不利影响;(2)与无腐蚀的光滑试样相比,腐蚀环境下的缺口试样边缘的应力集中更为显著,疲劳源数量明显增多(见图5(a)和图5(e)),加剧了疲劳裂纹的萌生,因此,油箱积水环境和试样缺口的共同作用对材料的疲劳性能产生更不利的影响,这与文献[14,16]的研究结果吻合。

从疲劳断口的扩展区形貌,还可以看出:(1)干燥大气环境下,裂纹尖端发生明显塑性变形,形成细致、连续的塑性疲劳条带,同时,伴随有等轴韧窝的出现(见图4(b)),说明裂纹扩展以韧性断裂机制为主;(2)油箱积水环境下,油箱积水与新生成的裂纹表面发生的化学反应,并在裂纹尖端发生电化学反应,产生具有较强活性的原子氢[H],[H]通过扩散或位错输送进入裂纹尖端塑性区,引起氢脆效应,导致材料塑性降低,从而,形成短促、不连续的脆性条带(见图4(f)和图5(f)),部分条带还伴随有等轴韧窝的出现(见图4(d)),说明裂纹扩展以韧脆混合或者脆性断裂机制为主,氢脆效应加快了裂纹扩展,导致疲劳寿命缩短,这与文献[16,21]的研究结果吻合;(3)油箱积水溶液中的氯离子、硫酸根离子和金属离子等强腐蚀介质在裂纹尖端发生电化学反应,还形成大量的腐蚀产物(见图4(d)、图4(f)、图5(d)和图5(f)),部分腐蚀产物在载荷作用下还形成龟裂特征(见图5d),加快了裂纹扩展,同样导致材料的疲劳寿命缩短,疲劳性能降低。

3 结 论

(1)2E12-T3铝合金的腐蚀影响系数为63.8%,而7050-T7451铝合金的腐蚀影响系数为38.5%,说明油箱积水环境能明显降低材料的疲劳性能,7050-T7451铝合金对油箱积水环境更为敏感,其疲劳性能的下降更为明显。

(2)2E12-T3铝合金缺口试样的腐蚀影响系数为27.5%,7050-T7451铝合金缺口试样的腐蚀影响系数为20.4%,均低于光滑试样的腐蚀影响系数,说明试样缺口在油箱积水环境下同样对航空铝合金材料疲劳性能产生不利影响。

(3)油箱积水环境下疲劳断口表面粗糙度增加,疲劳源数量增多,导致疲劳裂纹更容易萌生,同时,裂纹尖端发生的电化学反应和氢脆效应加快了裂纹扩展,导致疲劳寿命缩短,疲劳性能降低,此时裂纹扩展以韧脆混合或脆性断裂机制为主,而干燥大气环境下的裂纹扩展则以韧性断裂机制为主。

[1] LI X D,WANG X S,REN H H,etal. Effect of prior corrosion state on the fatigue small cracking behaviour of 6151-T6 aluminum alloy[J]. Corrosion Science,2012,55:26-33.

[2] 张腾,何宇廷,高潮,等. 长期大气腐蚀对2A12-T4铝合金结构疲劳性能的影响[J]. 航空学报,2015,36(7):2444-2456.

(ZHANG T,HE Y T,GAO C,etal. Effect of long-term atmospheric corrosion on fatigue behavior of 2A12-T4 aluminum structures[J]. Acta Aeronautica et Astronautica Sinica,2015,36(7):2444-2456).

[3] MENG X Q,LIN Z Y,WANG F F. Investigation on corrosion fatigue crack growth rate in 7075 aluminum alloy[J]. Materials and Design,2013, 51:683-687.

[4] 鲍蕊,张建宇,费斌军. 潮湿空气环境对2024-T3铝合金疲劳性能的影响[J]. 材料研究学报,2007,21(5):547-550.

(BAO R,ZHAGN J Y,FEI B J. The influence of wet air on fatigue performance of 2024-T3 aluminum alloy[J]. Chinese Journal of Materials Research,2007,21(5):547-550.)

[5] 冯先锋. 盐水环境下2024-T351铝合金的腐蚀疲劳强度研究[D]. 杭州:浙江大学,2014.

(FENG X F. Investigation on corrosion fatigue strength of 2024-T351 alloy in 3.5% NaCl salt solution[D]. Hangzhou: Zhejiang University,2014).

[6] 刘轩,刘慧丛,李卫平,等. 7075铝合金在不同温度盐水环境中的腐蚀疲劳行为[J]. 航空学报,2014,35(10):2850-2856.

(LIU X,LIU H C,LI W P,etal. Corrosion fatigue behavior of 7075 aluminum alloy in saline water environment at different temperatures[J]. Acta Aeronautica et Astronautica Sinica,2014,35(10):2850-2856.)

[7] 宫玉辉,刘铭,张坤,等. 不同腐蚀环境对7475-T7351铝合金疲劳性能及裂纹扩展速率的影响[J]. 材料工程,2010(9):71-73.

(GONG Y H,LIU M,ZHANG K,etal. Effect of different corrosion environments on fatigue property and crack growth rate in 7475-T7351 aluminum alloy[J]. Journal of Materials Engineering,2010(9):71-73.)

[8] CHLISTOVSKY R M,HEFFERNAN P J,DUQUESNAY D L. Corrosion fatigue behavior of 7075-T651 aluminum alloy subjected to periodic overloads[J]. International Journal of Fatigue,2007,29(9/10/11):1941-1949.

[9] 陈跃良,卞贵学,衣林,等. 腐蚀和疲劳交替作用下飞机铝合金疲劳性能及断裂机理研究[J]. 机械工程学报,2012,48(20):73-79.

(CHEN Y L,BIAN G X,YI L,etal. Research on fatigue characteristic and fracture mechanics of aluminum alloy under alternate action of corrosion and fatigue[J]. Journal of Mechanical Engineering,2012,48(20):73-79.)

[10] 张海威,何宇廷,范超华,等. 腐蚀/疲劳交替作用下飞机金属材料疲劳寿命计算方法[J]. 航空学报,2013,5:1114-1121.

(ZHAGN H W,HE Y T,FAN C H,etal. Fatigue life prediction method for aircraft metal material under alternative corrosion/fatigue process[J]. Acta Aeronautica et Astronautica Sinica,2013,5:1114-1121).

[11] ISHIHARA S,SAKA S,NAN Z Y,etal. Prediction of corrosion fatigue lives of aluminum alloy on the basis of corrosion pit growth law[J]. Fatigue Fracture& Engineering of Materials& Structure,2006; 29(6):472-480.

[12] EBARAR. Corrosion fatigue phenomena learned from failure analysis[J]. Engineering Failure Analysis,2006; 13(3):516-525.

[13] JONES K,SHINDE S R,CLARK P N,etal. Effect of prior corrosion on short crack behavior in 2024-T3 aluminum alloy[J]. Corrosion Science,2008,50(9):2588-2595.

[14] HUI L,ZHOU S,XU L,etal. The influence of water in fuel tank environment on fatigue property of pre-corroded 7xxx aluminum alloy[J]. Advanced Materials Research,2011,337:756-760.

[15] 回丽,周松,许良,等. 盐水环境对预腐蚀铝合金腐蚀疲劳性能的影响[J]. 航空材料学报,2012,32(3):73-78.

(HUI L,ZHOU S,XU L,etal. influence of saline environment on fatigue property of pre-corroded aluminum alloy[J]. Journal of Aeronautical Materials,2012,32(3):73-78.)

[16] 马少华,周旭,回丽,等. 油箱积水环境对预腐蚀铝合金腐蚀疲劳性能的影响[J]. 材料科学与工程,2014,32(5):750-754.

(MA S H,ZHANG X,HUI L,etal. Influence of water in fuel tank environments on fatigue property of precorroded aluminum alloy[J]. Journal of Materials Science & Engineering,2014,32(5):750-754.)

[17] 马少华,回丽,周松,等. 腐蚀环境对预腐蚀铝合金腐蚀疲劳性能的影响[J]. 材料工程,2015(2):91-95.

(MA S H,HUI L,ZHOU S,etal. influence of corrosion environments on corrosion fatigue property of precorroded aluminum alloy [J]. Journal of Materials Engineering,2015(2):91-95.)

[18] 管琪,刘慧丛,朱立群,等. 2524铝合金包铝层在模拟油箱积水环境中结垢及其对腐蚀行为的影响[J]. 材料工程,2013(5):11-15.

(GUAN Q,LIU H C,ZHU L Q,etal. Scaling of 2524 aluminum alloy with cladding in simulated fuel tank water environment and influence to corrosion behavior[J]. Journal of Materials Engineering,2013(5):11-15.)

[19] 崔艳雨,宁丽纳. 飞机油箱用材7075铝合金在积水环境中的微生物腐蚀规律[J]. 材料保护,2014,47(12):29-32.

(CUI Y Y,NING L N. Corrosion behavior of 7075-T6 aluminum alloy as plane fuel tank material in accumulative water environment[J]. Materials Protection,2014,47(12):29-32.).

[20] 熊峻江. 飞行器结构疲劳与寿命设计[M]. 北京:北京航空航天大学出版社,2004:12.

(XIONG J J. Fatigue life design for aircraft structure[M]. Beijing:Beihang University Press,2004:12.)

[21] YAMABE J,MATSUMOTO T,MATSUOKA S,etal. A new mechanism in hydrogen-enhanced fatigue crack growth behavior of a 1900-MPa-class high-strength steel[J]. International Journal of Fracture,2012,177(2):141-162.

(责任编辑:张 峥)

Contrasty Tests on Fatigue Properties of Aluminum Alloys 2E12-T3 and 7050-T7451 in Pooding Environment of Fuel Tank

LI Kuang1, XIONG Junjiang1, MA Shaojun2, CHEN Bo2

(1.School of Transportation Science and Engineering,Beihang University,Beijing 100191,China; 2.Beijing Institute of Aeronautical Materials,Beijing 100095,China)

Fatigue properties in typical corrosion environments are the premise of fatigue life design for metallic structures in aircraft. Therefore, fatigue tests were performed on smooth and notched specimens subjected to constant amplitude loading in two environments of dry air and fuel tank ponding respectively to determine pure and corrosion fatigue properties of aluminum alloys 2E12-T3 and 7050-T7451. Corrosion fatigue properties in the two environments were analyzed and compared with each other, and the interaction mechanisms between corrosion and fatigue were deduced from fractographical studies by using scanning election microscope (SEM). It is showed that fuel tank ponding has a detrimental influence on fatigue properties and the adverse effect increases with the decreasing stress level. In addition, the notch of specimen enhances the severity of corrosion effects. Fatigue crack is easily initiate from the corrosion pits on the rough fatigue surface, and crack propagation is enhanced by the corrosion products and the hydrogen embrittlement effects at crack tips, thus the degradation of fatigue properties and the reduction of fatigue life are caused.

aluminum alloy;fatigue;corrosion;fuel tank ponding;notch;SEM

2016-05-27;

2016-07-01

国家自然科学基金(51375033)

熊峻江(1966—),男,博士,教授,主要从事飞机结构适航性、航空复合材料新结构研究,(E-mail)jjxiong@buaa.edu.cn。

10.11868/j.issn.1005-5053.2016.000093

V252.2;TG115.5+7

A

1005-5053(2017)01-0065-08