非共面基座的不对等精度平台惯组主从冗余控制技术

胡任祎 贺彦峰 崔莹莹

北京航天自动控制研究所,北京 100854

随着航天技术的不断发展进步,不仅对飞行器的控制精度要求越来越高,而且对整个飞行过程中导航控制系统的可靠性和故障容错能力的要求也日益提升,以确保飞行器在各种复杂条件下均能正确完成任务。惯性测量器件是导航控制系统的核心关键部件[1],目前为了提高导航控制系统的可靠性,除了通过进一步提升惯性测量器件的设计、加工和制造水平外,另外一种经济而便捷的途径就是通过惯性测量器件的冗余技术,有效提高导航控制系统的可靠性和故障容错能力。

飞行器通常采用的惯性测量器件分为框架式平台(以下简称平台)和捷联式惯组(以下简称惯组)2大类,冗余配置模式主要包括以下几种:平台+惯组主从冗余[2]、双惯组主从冗余[3-4]、三惯组冗余[5]和单惯组多表冗余[6]等。惯性器件的故障诊断目前已发展出多种方法,如:阈值比较法[7]、小波变换法[8]、神经网络法[9]、解析模型法[10]、支持向量机[11]、专家系统法[12]和等价空间法[13-14]等。这些冗余技术方案多数应用的前提是惯性测量器件之间仪表精度相当,且同时安装在共同的测量基座上或具有相同的测量环境,而针对仪表精度差异较大且测量基座和环境不同的特殊情况,现有冗余技术方案或多或少存在一定局限性。针对上述问题,本文给出了一种适应工程实际应用的非共面基座的不对等精度平台惯组主从冗余控制技术,能够很好地解决上述问题,并通过仿真试验对故障诊断方法和门限进行验证。

1 惯性器件的冗余配置

在本文的应用环境中,平台与惯组在原理结构、安装位置和精度水平等几个方面均存在较大差异。首先,平台可直接提供发射惯性系中3个方向的视加速度信息参与导航控制,惯组敏感飞行器载体系3个方向的视加速度信息和角度信息,通过数学算法转换得到发射惯性系视加速度和角度信息。其次,平台安装于飞行器中轴线上振动环境干扰相对较小的仪器舱内,自身通过物理机械框架结构为加速度计提供隔离了外界冲击干扰的良好稳定的测量环境;惯组则安装于距平台较远的边缘位置,直接固连于载体上,飞行过程中飞行器载体本身的结构扰动、振动干扰、弹性晃动以及绕质心运动带来的杆臂效应均会影响惯组测量信息的输出。最后,平台测量精度水平高,但成本昂贵、结构复杂、体积偏大;惯组成本低廉、结构简单、体积小巧,但精度水平较差。非共面基座的不对等精度平台惯组主从冗余方案采用平台为主、惯组为辅、热备份的组合模式,既能有效化解平台导航控制的可靠性风险,又能大幅控制由于采用冗余技术带来的成本开销。

平台惯性测量器件配置采用3个沿正交轴分布的加速度计,敏感飞行器在惯性系中的视加速度矢量信息。

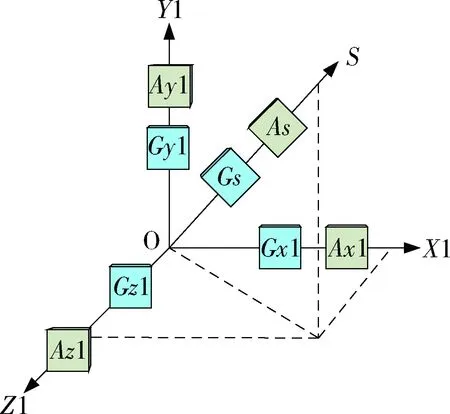

图1 惯组惯性测量器件配置方式

惯组惯性测量器件配置方式如图1所示,其中惯组采用4个陀螺仪和4个加速度计,分别敏感飞行器载体的角速度矢量和视加速度矢量信息。4个仪表按照3个正交轴和1个斜置轴的方式布局,根据空间几何构型关系,3个正交轴上的矢量在斜置轴上的投影分量和与斜置轴矢量应大小一致,关系式如下:

S=k1X+k2Y+k3Z

(1)

式中,S,X,Y,Z分别表示斜置轴和正交轴的矢量大小,k1,k2,k3分别表示正交轴矢量在斜置轴上的投影系数。

2 主从冗余故障诊断

2.1 基本原则

与常见的冗余故障诊断的模式不同,考虑到平台和惯组之间的精度水平差异巨大、测量环境不同、及使用方式的区别,平台测量输出的信息无法直接和惯组测量信息之间进行交叉对照比较,也无法进行单表级的信息重构,确定冗余故障诊断的基本原则如下:

1)平台和惯组的测量信息不进行交叉互判;

2)以平台为主进行飞行控制,只有平台出现异常,同时惯组工作正常时,才切换到惯组飞行控制;

3)故障诊断的重构采用简单模式,即平台、惯组整体切换。

2.2 故障模型

惯性器件作为导航信息测量的重要来源进行冗余管理,必须明确其故障模式和类型,作为其冗余信息管理的依据。惯性器件故障成因复杂,表现多样,存在无法认识的故障类型盲区。针对本文适用的惯性器件安装配置方式,故障诊断的主要故障类型分为以下几种:倒台故障、零值故障、极大值故障和缓变故障。

倒台故障:当平台稳定随动回路出现故障时,无法将平台台体稳定在惯性空间,平台框架轴将出现高速旋转,使得平台姿态角输出发散,最终导致飞行器姿态失稳,任务失败。

零值故障:当陀螺仪和加速度计由于电源故障或者仪表卡死,使得仪表的输出无法正常反映飞行器的真实运动特性,导致仪表输出为0。

极大值故障:当陀螺仪和加速度计的相关电路出现异常,仪表饱和输出,远超正常值范围。

缓变故障:当陀螺仪和加速度计的工具误差系数稳定性出现异常,测量误差逐渐偏离原有标定值,导致惯性导航输出信息与飞行器实际状态之间的偏差随着时间的推移显著增大。

2.3 冗余算法

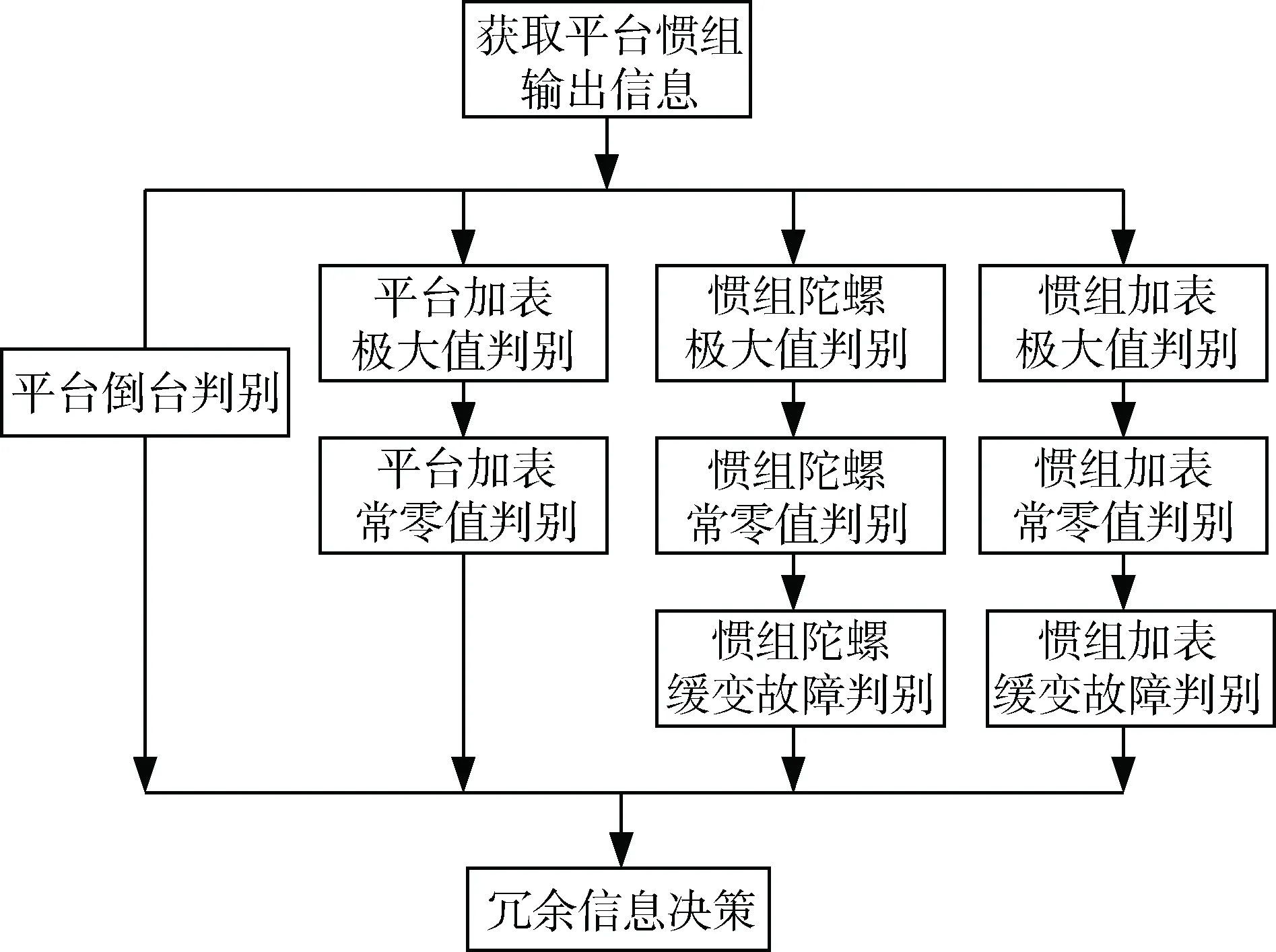

主从冗余故障诊断的流程如图2所示。

图2 冗余故障诊断流程图

1)平台倒台故障判别

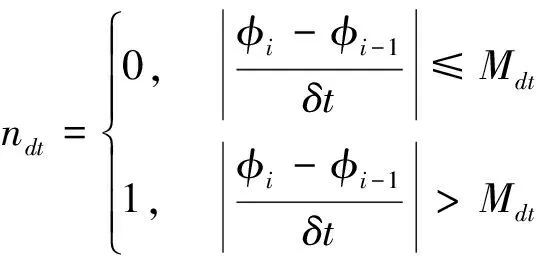

在发生平台倒台故障的初期,平台姿态角即已表现出非正常的变化速率,根据平台姿态角计算其角速率,与平台倒台故障判别门限值进行比较,超过门限即认定发生平台倒台故障。判别算法为:

(2)

式中,φi和φi-1分别表示当前计算周期姿态角和上一个计算周期姿态角,δt表示计算周期的时间,Mdt表示平台倒台故障判别门限,ndt表示平台倒台故障标志字,0表示无故障,1表示有故障。

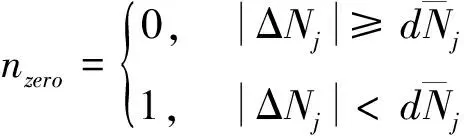

2)零值故障判别

平台加表、惯组加表和惯组陀螺均存在零值故障模式,故障机理相似,因此判别的方式也相同。通过判别惯性仪表的脉冲输出增量绝对值是否小于零值故障门限来检测是否出现零值故障。其中,平台和惯组的加表敏感视加速度信息,惯组陀螺敏感姿态角速度信息,因此在针对具体任务设计方案时,需对各测量轴在整个飞行段的受力情况和姿态角变化情况进行全面分析,合理选择相应的零值门限。判别通用算法为:

(3)

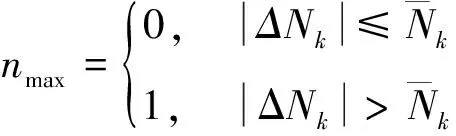

3)极大值故障判别

与常零值故障类似,平台加表、惯组加表和惯组陀螺均存在极大值故障模式,判别方式也相同。通过将惯性仪表的脉冲输出增量与极大值故障门限进行比较,如果超过门限,则认为发生极大值故障。判别通用算法为

(4)

式中,ΔNk表示平台加表、惯组加表或者惯组陀螺等惯性仪表各个测量方向上的输出脉冲增量,nmax表示极大值故障标志字,0表示无故障,1表示有故障。

4)缓变故障判别

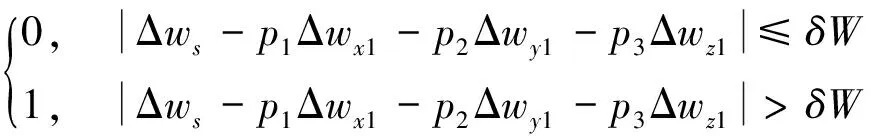

缓变故障相对其他几种故障模式更为隐性,故障特征不显著,需将3个正交表与1个斜置表的信息进行比较,并经过一段时间累积才能确认故障存在。惯组分别有4个陀螺仪和4个加速度计,具备缓变故障判别的条件;平台只有3个正交表,没有冗余信息,无法进行缓变故障的判别。在缓变故障判别时,先将各表测量信息进行工具误差补偿,补偿后的3个正交表测量信息在斜表上的投影之和与斜置表之间的偏差应在某一合理范围之内,如果偏差大于合理性门限,则认定存在缓变故障。判别算法为:

(5)

(6)

式(5)中,Δθs,Δθx1,Δθy1,Δθz1分别表示经过误差补偿后的斜置表和正交表陀螺仪的角增量,r1,r2,r3分别表示正交陀螺仪在斜置陀螺仪上的投影系数,δΘ表示陀螺仪缓变故障门限,nGself表示惯组陀螺仪缓变故障标志字,0表示无故障,1表示有故障。式(6)中,Δws,Δwx1,Δwy1,Δwz1分别表示经过误差补偿后的斜置表和正交表加速度计的视速度增量,p1,p2,p3分别表示正交加速度计在斜置加速度计上的投影系数,δW表示加速度计缓变故障门限,nAself表示惯组加速度计缓变故障标志字,0表示无故障,1表示有故障。

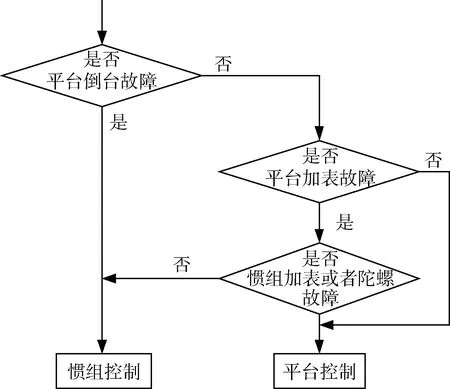

5)冗余信息决策

在平台和惯组的输出信息进行故障诊断完成后,需要汇总各仪表的故障诊断结果,进行综合评估并决策最终冗余判别后参与飞行控制的惯性导航信息。冗余信息决策的核心思想遵循冗余管理的基本原则,同时考虑到平台惯组的安装环境和精度差异。冗余信息决策逻辑流程图如图3所示。

图3 冗余信息决策逻辑图

图3中平台加表故障指平台加表零值故障或极大值故障,惯组加表故障指惯组加表零值故障、极大值故障或者缓变故障,惯组陀螺故障含义与惯组加表故障相同。

相对应的冗余信息决策真值表详见表1所示。

表1 冗余信息决策真值表

3 主从冗余故障诊断门限设计

门限设计主要涉及到平台倒台门限、极大值门限和缓变故障门限等3个方面。倒台门限设计中暂时无完备的倒台动态过程数学模型可供计算,一般根据历史试验数据,同时结合飞行器实际飞行过程中的动态数据,给出一个合理的倒台故障门限。极大值门限设计主要考虑飞行器在各种状态下的最大加速度情况,经过适当放大后,根据惯性测量仪表的当量即可折算出极大值门限。缓变故障门限设计与惯性测量仪表具体误差模型密切相关,在设计过程中可适当对测量误差影响很小的误差项进行简化。惯组陀螺角速率测量误差计算式如下:

ΔΩ=H-1·δH·ω+H-1·δD0+

δG·ω+H-1·δG·D0

(7)

式中,ΔΩ为陀螺仪角速率测量误差,H为陀螺仪安装系数矩阵,δH为陀螺仪安装系数随机项误差矩阵,D0为陀螺仪零次项误差,δD0为陀螺仪零次项随机误差矩阵,δG为陀螺仪标度因素重复性误差,ω表示各个测量轴方向上的角速度输入值。

ΔW=M-1·δM·a+M-1·δE0+

δA·a+M-1·δA·E0

(8)

式中,ΔW为加速度计视加速度测量误差,M为加速度计安装系数矩阵,δM为加速度计安装系数随机项误差矩阵,E0为加速度计零次项误差,δE0为加速度计零次项随机误差矩阵,δA为加速度计标度因素重复性误差,a表示各个测量轴方向上的视加速度输入值。

根据惯组陀螺仪和加速度计指标数据,结合飞行器实际飞行过程中的角速度和视加速度最大值,按照上述计算公式,可以得到理论最大角速率偏差值和理论最大视加速度偏差值,再乘以缓变量故障判别增量计算时间即可得到缓变故障门限。

4 主从冗余故障诊断试验验证

主从冗余故障诊断试验验证主要通过在六自由度数学仿真环境中注入各种组合干扰、以及惯性器件可能存在的故障模式,模拟飞行器在实际飞行任务中的可能工作状态,充分考核冗余诊断方案和冗余门限设计的合理性。最终,通过飞行试验任务对冗余诊断方案和冗余门限进行检验。

以平台倒台故障测试为例,假设倒台故障俯仰姿态角速度异常门限为15(°)/s,飞行器在100s开始平台俯仰姿态角方向出现10(°)/s2的异常角加速度。俯仰姿态角速度曲线如图4中实线所示,俯仰角速度匀速增大,有发生倒台故障的趋势,经滤波处理后,在101.74s附近判定平台发生倒台故障,切换到惯组飞行控制,此时俯仰姿态角约为17(°)/s。俯仰姿态角偏差曲线如图4中虚线所示,虽然切换到惯组后姿态角偏差仍然逐渐增大至约13°,但很快收敛并最终趋近于0。试验结果表明,倒台故障诊断及冗余决策控制能够有效避免平台框架飞转带来的姿态发散,保障飞行器的稳定飞行。

图4 倒台故障模式下俯仰姿态角速度和俯仰姿态角偏差曲线

在某实际飞行试验任务中,选取0~100s飞行时间段内的惯组加速度计缓变故障诊断过程数据如图5所示,其中实线为惯组加速度计正交表与斜置表之间的一致性偏差数据曲线,最上面的段状虚线为惯组加速度计缓变故障合理性门限上限,最下面的点状虚线为惯组加速度计缓变故障合理性门限下限。由图5可知,在实际飞行试验条件下,惯组输出未超过缓变故障门限,还有一定余量,惯组加速度计缓变故障诊断方案正确、门限设计合理。

图5 惯组加表缓变故障数据输出曲线和门限比对

5 结论

针对非共面基座安装的精度差异悬殊的平台惯组的配置组合方式,提出了一种较优的冗余故障诊断及冗余决策方法,介绍了冗余门限设计的思路,通过了六自由度数学仿真试验和飞行试验的考核验证。非共面基座的不对等精度平台惯组主从冗余控制算法简单可靠,故障诊断和重构能够覆盖全部一度故障,实际应用效果表明该方法合理可行。

[1] 徐延万,余显昭. 导弹与航天丛书-液体弹道导弹与火箭系列-控制系统(上)[M].北京:宇航出版社,1989.(Xu Yanwan, Yu Xianzhao. Missile and Aerospace Series-Liquid Ballistic Missile and Rocket Series-Control System(Volume One) [M].Beijing: Aerospace Press,1989.)

[2] 肖利红.平台-捷联冗余姿控系统设计[J].航天控制,2001,19(1):31-54. (Xiao Lihong. Design of Attitude Control System of Platform-Strapdown Redundancy [J]. Aerospace Control,2001,19(1):31-54.)

[3] 李伶. 双捷联冗余控制系统中的加速度计及陀螺仪判别方法研究 [J].航天控制,1998,16(2):2-9. (Li Ling. Failure Detection for Accelemeter and Gyrometer in Double-Redundant Strapdown Control System [J]. Aerospace Control, 1998, 16 (2):2-9. )

[4] 谈学军,洪刚,李建强,等. 双捷联冗余技术在长征二号丁运载火箭上的研发与实践.[J].上海航天,2016,33(7):1-9.(Tan Xuejun,Hong Gang, Li Jianqiang, et al.Development and Implementation of Dual-Strapdown Inertial Redundant Technology in CZ-2D Launch Vehicle [J].Aerospace Shanghai,2016,33(7):1-9.)

[5] 李学锋,张焕鑫. 运载火箭多表冗余捷联惯组的故障诊断与决策[J].计算机测量与控制,2015, 23(7):2241-2243.(Li Xuefeng, Zhang Huanxin. Fault Diagnosis and Decision-making for Launch Vehicle SIMU with Meters Redundancy [J].Computer Measurement & Control,2015,23(7):2241-2243.)

[6] 武唯强,陈康,闫杰.五冗余捷联惯组最优配置设计[J]. 固体火箭技术,2015,38(1):18-22,29.(Wu Weiqiang, Chen Kang, Yan Jie.Optimal Configuration Design of Redundant Strapdown Inertial System with Five Axes [J].Journal of Solid Rocket Technology,2015,38(1):18-22.29.)

[7] 李学峰,王青,王辉,等.运载火箭飞行控制系统设计与验证[M].北京:国防工业出版社, 2014:56-60.(Li Xuefeng,Wang Qin,Wang Hui,et al.Design and Verification for Flight Control System of Launch Vehicle[M].Beijing :National Defend Industry Press,2014:56-60.)

[8] 沈鹏,张宏铭.基于小波分析的组合导航系统故障检测方法研究[J].仪器仪表学报,2009,30(10):80-82.(Shen Peng,Zhang Hongmin.The Research of Fault Detection Technique Based on Wavelet Analysis in Integrated Navigation System[J].Chinese Journal of Scientific Instrument,2009,30(10):80-82.)

[9] 张华强,赵剡,连远峰.基于自适应概率神经网络的SINS/GPS组合导航系统故障诊断方法[J].中国惯性技术学报,2012,20(6):749-753.(Zhang Huaqiang,Zhao Yan,Lian Yuanfeng.Adaptive Probabilistic Neural Network Fault-diagnosis Algorithm for SINS/GPS Integrated Navigation System[J].Journal of Chinese Inertial Technology , 2012,20(6):749-753.)

[10] 田露,董云峰.基于UKF的陀螺故障预报方法[J].航天控制,2014,32(3):76-80.(Tian Lu,Dong Yunfeng.Gyro Fault Prediction Algorithm Based on UKF[J].Aerospace Control,2014,32(3):76-80.)

[11] 焦卫东,林树森.整体改进的基于支持向量机的故障诊断方法[J].仪器仪表学报,2015,36(8):1861-1870.(Jiao Weidong,Lin Shusen.Overall-improved Fault Diagnosis Approach Based on Support Vector Machine[J].Chinese Journal of Scientific Instrument,2015,36(8): 1861-1870.)

[12] 王华,刘焕敏,段慧芬.基于案例推理方法在惯性导航故障诊断专家系统的应用[J].中国惯性技术学报,2009,17(5):614-617.(Wang Hua, Liu Huanmin, Duan Huifen.Case-based Reasoning Method in Fault Diagnosis Expert System of Inertial Navigation System[J].Journal of Chinese Inertial Technology , 2009, 17(5):614-617.)

[13] Shim D S,Yang C K.Geometric FDI Based on SVD for Redundant Inertial Sensor Systems[C].The 5th Asian Control Conference,2004,2:1094-1100.

[14] Jin H,Zhang H Y.Optimal Parity Vector Sensitive to Designated Sensor Fault[J].IEEE Transactions on Aerospace and Electronic Systems, 1999,35(4):1122-1128.