工业过程报警管理研究进展

朱群雄 高慧慧 徐圆

报警(Alarm),即利用声信号、光信号、消息通知等方式告知操作员过程偏离、设备故障或其他异常工况,并要求操作员作出及时响应、处理异常、消除报警.报警系统(Alarm system)是检测报警状态的硬件和软件的集合,将状态指示传达给操作者,并记录报警状态的变化.报警管理(Alarm management)是确定、记录、设计、操作、监控和维护报警系统的过程和实践.报警系统几乎是所有现代工业过程(包括石油化工、冶金、电力等)的核心组成,对保障工业过程安全、高效、有序运行起着举足轻重的作用.随着工业化和信息化的深度融合以及全球化竞争的日益加剧,在充分运用信息化、智能化技术提高工业经济效益的同时,也给工业安全生产带来了极大挑战和难题,近年来,关于工业过程报警研究已经获得了大量成果[1−3].本文从工业过程报警管理角度出发,依据报警管理生命周期各个阶段的任务分配综述了近年来工业过程报警管理的综合研究现状,首先介绍报警管理的概念及其重要性,其次阐述工业过程内在特点,并依据这些特点分析导致“报警泛滥”的主要原因;然后总结工业报警规范与企业应用进展,并依据原因分类总结学术界的研究现状;最后根据工业过程在工业化和信息化融合推动下的发展需求,探讨了报警系统管理存在的问题与未来可能的发展方向.

1 报警管理概述及其重要性

1.1 报警管理概述

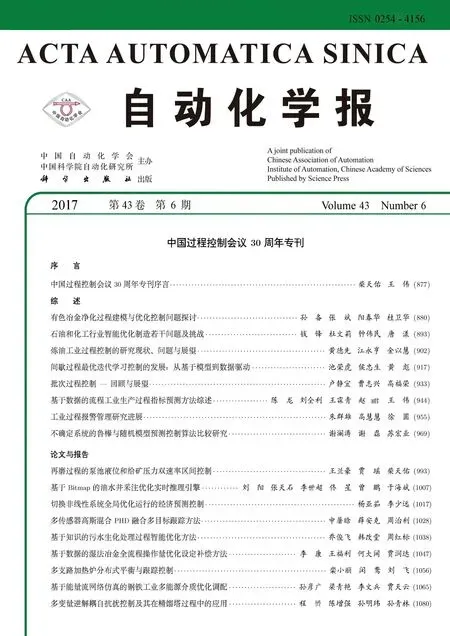

科学合理的报警管理,可以确保报警系统发挥应有的保护功能,防止异常事件恶化,从而防止灾害发生.国际自动化学会(The International Society of Automation,ISA)给出了报警管理生命周期流程[4],如图1所示.

图1 报警管理生命周期Fig.1 Alarm management lifecycle

该生命周期模型有助于确定实施报警管理时的要求和职责,适用于安装新的报警系统或管理现有系统.该生命周期模型包含10个阶段,分别从A-理念直到J-审核,各个阶段的任务、输入和输出如表1所示;有三个入口点,分别为理念、监控与评价、审核.有三个闭环回路,如图1虚线所示,一为“运行–监控与评价–维护–运行”回路,该回路通过定期监控与识别问题报警从而进行维护;二为“运行–监控与评价–变更管理–运行”回路,在该回路中,会利用先进报警技术进行再设计;三为整个报警管理生命周期本身.

1.2 报警管理重要性

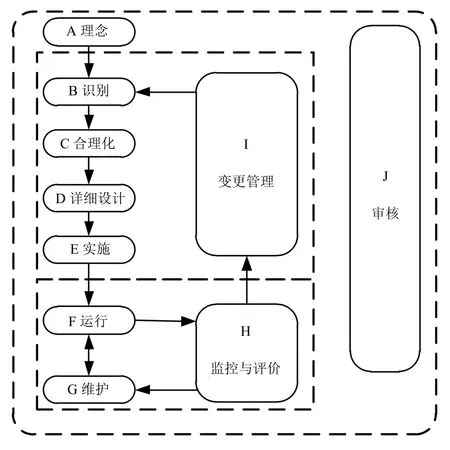

作为工业过程的首道保护层[5](如图2),报警系统的性能优劣直接关系到过程安全、产品质量、生产成本甚至人员伤亡,是影响国计民生的重要因素.根据非正常工况管理联盟(Abnormal Situation Management,ASM)调查、统计,每年工业企业都会由于意外停车、操作失误等原因损失上亿甚至上百亿美元.例如,在1994年米尔福德港炼油厂爆炸事故[6−7]中,由于系统受到外界扰动,平均2~3s就至少有1个报警发生,在大量报警信息中,操作员未能识别出阀门粘滞异常,最终导致事故发生.大量的事故调查分析显明,科学合理的报警系统对于切实保障工业过程的运行安全性、可靠性和经济性具有重要的意义.

图2 过程保护层及其影响Fig.2 Layers of protection and their impact on the process

表1 报警管理生命周期各阶段概述Table 1 Alarm management lifecycle stages

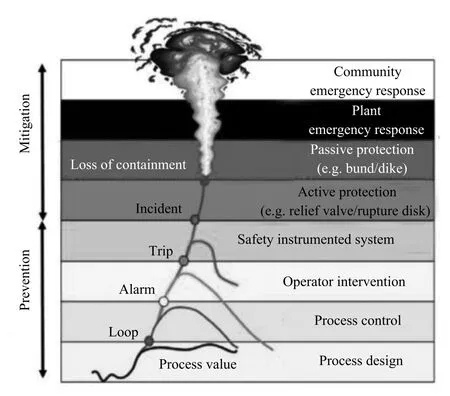

由图3的安全金字塔结构[8]也可以明显看出,在事故发生之前,总是伴随有多个虚惊事件.合理的报警系统可以及时发现和告知虚惊事件的发生,帮助操作员快速采取有效措施处理异常情况,消除报警,使生产过程恢复到正常运行状态,从而可以防止虚惊事件向安全事故恶化,避免事故发生.

图3 安全金字塔结构Fig.3 Safety pyramid with typical historical data

然而,由于报警管理不善,目前投入使用的工业报警系统性能低下,最为常见也是最棘手的问题便是“报警泛滥(Alarm flood)”,此时,报警数量大大超过控制台操作员的处理能力和应对能力.表2清晰地展示了目前石油天然气、石化、电力和其他行业的报警系统基本性能指标与欧洲工程设备和材料用户协会(The Engineering Equipment and Materials Users′Association,EEMUA)发布的现行工业标准[9]的对比结果[10].从表2可以看出,工业报警系统管理现状距离标准仍然相距甚远,报警系统亟需合理化管理,报警系统性能亟需改善和提高.

针对工业过程报警系统的重要性及其存在的棘手问题,国内外学术界、各大行业组织以及众多生产厂商纷纷对此展开了广泛和深入研究,学术界研究和提出了一系列创新性解决方案,各大行业组织制定发布了许多工业指南和标准,各大生产厂商相继自主开发了各具特色的智能报警管理软件、小组件和配套工具.除此之外,工业过程报警管理更是引起了我国政府的高度重视,2006年2月国务院发布的《国家中长期科学和技术发展规划纲要(2006−2020年)》、2011年4月工业和信息化部、科学技术部、财政部、商务部、国有资产监督管理委员会联合印发的《关于加快推进信息化与工业化深度融合的若干意见》以及2016年3月出台的《国家十三五规划纲要》都重点强调了过程安全监控和报警管理的必要性和目标.

2 工业过程“报警泛滥”分析

为有效解决工业过程报警系统普遍存在的“报警泛滥”,首要任务是严格分析导致这一问题产生的根源所在,才能依据报警管理流程和标准制定合理措施,对症下药,各个击破.本文综合考虑工业过程本身特征和外部环境对报警系统管理的影响,依据报警管理生命周期流程,总结出导致“报警泛滥”发生的五大原因.

2.1 过程关联特征复杂,异常传播范围广

现代工业过程装置多、分布广、连接路径繁杂,物流、能流、信息流广泛传播,使得工业过程普遍具有大范围不确定性、高度非线性、强关联性等复杂特征.在过程运行过程中,当某一处发生异常时,该异常会沿着过程连接路径进行大范围扩散,从而可能导致过程其他部分也发生异常,当过程测量值偏离设置的报警阈值时,就会在短时间内产生大量的报警信号,远远超出操作员的处理范围,造成“报警泛滥”.

2.2 报警阈值设计随意,误报、漏报率失衡

报警信号产生的最直接方式就是预先设置报警阈值,将过程测量值和报警阈值进行实时比较,一旦测量值超过报警阈值,则报警信号产生.所以,报警阈值设计正确与否,直接关系到报警信号的数量和质量.目前报警系统阈值设计仍然集中于单变量独立设计,并未充分考虑过程变量之间的关联性.事实上,正如第2.1节所述,工业过程具有明显的关联性,而且各个过程变量之间的关联性强弱不一,该特性在进行报警阈值设计时不容忽视,否则会严重影响误报率和漏报率,致使两者失衡.如图4所示[3],在实际过程中,变量X与变量Y之间存在关联性.目前报警系统的阈值设计方法大都是独立、静态或按照变量值线性化设计,即变量X与变量Y是单独分开设计的,此时得到的正常工作区如虚线矩形区域所示.实际上,变量X与变量Y之间存在一定的关联性,真正的正常工作区A如实线不规则多边形区域所示.此时,若依据独立设计的报警阈值进行报警,就会导致误报(如实线圆形所示)、漏报(如实线三角形所示)发生,误报会增加大量错误报警信号,加剧报警泛滥;漏报极有可能遗漏重要报警,危及过程安全.

表2 实际工业统计结果与EEMUA标准对比Table 2 Comparison of performance metrics between real industry and benchmark

图4 报警阈值独立设计与误报、漏报关系示意图Fig.4 Schematic diagram of relationships among isolated alarm limits,false alarm and missed alarm

2.3 报警优先级划分模糊,处理顺序不当

当多个不同报警信号产生后,操作员需要知晓报警处理的先后顺序,这对于减少报警数量、抑制虚惊事件恶化起着至关重要的作用.然而,目前报警系统的优先级划分不明确,甚至没有进行优先级划分,导致操作员在处理报警时盲目性强,无法在有效时间内处理关键异常,及时消除报警.这样,一方面会使报警信号源源不断的增加,另一方面会加剧异常扩散、事件恶化,严重威胁过程安全.尤其当操作员置身于报警泛滥情况下,更是无从下手,导致恶性循环.

2.4 报警类型繁多,难以分辨有效报警

由于工业过程分布范围广、关联性强、工况多变、所处环境复杂,环境因素、进料量、人为操作等外部因素的变化,都会给正常生产过程带来扰动,使得过程变量产生随机不确定性变化,从而导致报警类型多样,可分为两大类:一类主要为体现在单变量上的抖振报警(Chattering alarms),该报警特点为在报警状态与正常状态之间快速切换,对“报警泛滥”这一问题贡献最大;另一类为体现在多变量上的报警集,主要包括几乎同时发生或者在短时间内无序串联发生的关联报警(Related alarms)、几乎同时发生或者具有固定时滞的冗余报警(Redundant alarms)、短时间内有序串联发生的顺序报警(Sequential alarms);此外,还包括以固定周期重复出现的周期报警(Repeating alarms)、长期保持在报警状态的持续报警(Standing alarms)等.在这些报警里,绝大部分属于滋扰报警(Nuisance alarms),并不需要操作员采取任何响应措施,但仍然会产生报警信号或被显示在操作面板上,不仅大大增多了报警数量,而且严重干扰了操作员高效处理报警的能力,还会淹没重要报警.

2.5 报警性能评估不及时,未能实现再设计

报警系统性能评估,就是依据报警日志、过程数据、报警数据等信息,计算报警系统实时指标,并与标准值或事先定义好的目标值进行对比,验证系统的设计、实施、合理化、操作和维护等是否符合要求.随着工业过程的不断运行,设备老化、环境改变、工况变更等因素都会对正在使用的报警系统产生影响,导致报警系统无法满足目标要求,由于未对报警系统性能进行定期评估,就无法及时发现不合理的配置和设计,使得报警系统一直做着无用功,丧失部分或全部保护功能,严重情况下会误导操作员行动,使得报警质量急剧下降,报警数量严重增加,导致“报警泛滥”.

3 工业过程报警管理研究进展

近些年来,报警管理研究工作已经得到国内外工业界和学术界的高度重视,是自动化领域的新兴研究方向之一.本节主要阐述有关报警管理的指南、标准、产品和学术研究成果.

3.1 工业报警规范与企业应用进展

为实现工业过程的科学有效的报警管理,众多行业组织纷纷制定了工业指南和标准[11−15].其中,较为权威且被应用广泛的为欧洲工程设备和材料用户协会(EEMUA)分别于1999年、2007年和2013年三次发布的报警系统指南EEMUA-191 V.1/2/3[9]以及国际自动化学会(ISA)在2009年发布的流程工业报警管理标准ANSI/ISA-18.2[4].

与此同时,众多生产厂商都推出了报警管理软件和组件.ABB(Asea Brown Boveri Ltd.)推出了报警全生命周期管理工具集AlarmInsight[16],用于管理和优化报警配置,其中的一个组件为报警合理化工具[17](AlarmInsight®Alarm Rationalization Tool-ART),ART是一个符合IEC(International Electrotechnical Commission)发布的IEC-68682标准和ISA发布的ANSI/ISA-18.2标准的主报警数据库,核心优势是高效性和简单性,可以实现连续报警生命周期管理,但没有实现报警阈值动态设置.霍尼韦尔(Honeywell)推出了新一代报警管理软件DynAMo®Alarm Management Solutions[18],该软件与全球报警管理标准和最佳实践,包括 ANSI/ISA-18.2、IEC-68682、EEMUA-191、API(The American Petroleum Institute)发布的API-1167和ASM发布的指南,保持完全一致,符合所有行业法规和保险审计要求,能够快速识别现有的报警系统问题,并突出显示连续的和可持续改进的部分,启用主动报警管理,使操作员能够做出更安全、更及时的决策,但无法有效地对不同类型的滋扰报警进行自动识别和处理.艾默生(Emerson)推出了一系列报警管理产品和服务(DeltaV alarm management solutions)[19],实现符合ISA-18.2报警管理标准的完整、鲁棒、可持续的报警管理程序,但无法对报警进行自动预测,也就无法及时告知操作员采取措施以防止发生紧急停车等情况.Exida和艾默生过程管理公司一致使用Exida的报警合理化软件SILAlarmTM和专家服务,帮助客户提高其DeltaV报警系统的性能[20],但针对被抑制的重要报警没有实现自动再提醒,很有可能被操作员遗忘.西门子依据ANSI/ISA-18.2标准将报警管理加入进SIMATIC PCS7系统中,可以帮助操作员轻松安全的管理生产过程[21],但未设置独立的报警数据库和事件分析库,不便于移植或分析.上述现有的产品化报警管理系统大都关注如何减少报警数量、降低风险,并未对报警管理主体–操作员的认知行为、操作模式、满意度等进行跟踪监测和调查管理.

3.2 学术界报警管理研究总结

除了工业界产生的报警管理研究成果外,学术界各专家学者也对报警管理展开了深入探索,产生了一系列学术成果.

3.2.1 报警管理框架

依据工业界的标准和指南,研究者提出了不同类型的报警管理框架.Gupta等[22]建立了一套智能报警系统框架,该集成框架使用小波分析、主成分分析、符号有向图、定性趋势分析以及基于本体的知识框架,有助于快速检测和诊断过程故障,降低了异常事件恶化进展、生产中断和生产力损失的可能性.这个框架的关键特点是,它为操作员提供了一个缓解策略以及合理的警报阈值,有助于减少工作量并便于采取纠正措施.Hu等[23]为了证明目前已有的报警管理工具的有效性,如报警系统的评估、干扰报警的检测、报警泛滥分析以及更好的配置建议,基于从加拿大阿尔伯塔北部的Suncor能源公司运营的油砂提取厂收集的报警数据,实施了一些工业案例研究,应用结果显示了先进的报警管理工具对报警合理化和日常报警管理的实用性.Li等[24]提出了基于大规模历史报警数据和分布式聚类算法的并行报警管理策略,以减少现代化工厂操作人员接收到的报警数量.Hu等[25]考虑到在不同工况下故障之间的内在关联性,建立了双级智能报警管理框架,第1级为报警过滤,第2级为报警根源诊断,每一级都采用了不同的策略,实验证明该框架可以诊断报警泛滥时的报警根源,大大降低冗余报警、错误报警和失效报警,保证了石化过程的安全.Soares等[26]综合利用关联性分析、主成分分析和聚类方法建立了一套报警管理框架,并将这些比较进行比较分析进一步降低报警数量.除此,还将次理论统计框架与长期工业实施结合起来,展示了基于该框架的3个相同的天然气处理厂的长期(3年)报警管理结果,为报警管理实践做出了贡献.

下面结合报警管理生命周期,重点针对导致报警系统出现“报警泛滥”的五个主要原因,归纳和分析国内外的报警管理技术进展.

3.2.2 报警建模方法研究

报警建模与报警根源分析从属于报警管理生命周期中的C-合理化、H-监控与评价阶段.在C-合理化阶段,会对报警根源及其潜在后果进行归档;在H-监控与评价阶段,会利用报警数据和报警理念生成监控报告,必要情况下提出变更,通过第二个回路在合理化阶段进行重新归档.

为解决由于“过程关联特征复杂,异常传播范围广”而引起的“报警泛滥”,需要挖掘过程关联特征,建立过程拓扑模型,确定异常传播路径,找出报警根源,从源头消除异常,使过程恢复正常运行,避免报警数量持续增加.为此,很多学者在过程拓扑建模、报警根源分析领域进行了大量研究.在此需要说明的一点是,故障诊断只是针对过程中发生的异常情况进行诊断,判断异常事件,属于报警管理研究的一部分.Venkatasubramanian等分别从定量模型[27]、定性模型[28]和历史数据驱动[29]三个方向对过程故障监测和诊断方法进行了综述.文献[30]从应用的角度出发对基于数据驱动的过程监控和故障诊断方法进行了综述,旨在为大型工业过程提供适用于不同操作条件的基础数据驱动设计框架.文献[31]针对基于模型驱动和信号驱动的故障诊断方法进行了总结.文献[32]对大型工业过程故障根源和传播分析方法进行了综述.文献[33]对复杂工业过程连接性和因果性分析方法进行了总结.文献[34]针对工业过程在全装置震荡下的根源分析进行了综述.在上述综述文献提到的方法中,一部分可以用于工业报警研究,除此,近几年又出现了一些新型先进智能方法用于过程拓扑建模和报警根源分析.本节将工业报警建模方法分为四大类:机理建模方法、知识驱动方法、数据驱动方法、信息融合方法,并对报警根源分析方法进行总结.

3.2.2.1 机理建模方法

机理建模方法,需要利用系统参数辨识、状态估计等方法得到精确的机理模型,机理模型是在工艺机理分析的基础上,依据“三传一反”建立的对象数学模型,能反映生产过程的主要特征和规律[35].然而,要想得到精确的机理模型,深入详细的过程知识以及建模过程的繁琐是必不可少的[36],然而通常情况下,这些前提条件很难达到.而且,随着现代工业过程日趋庞大、复杂、集成,机理建模方法无法实时、快速、准确实现.因此将其用于报警建模研究甚少.

3.2.2.2 知识驱动方法

知识驱动方法,需要利用现有的过程知识和专家经验,建立工业过程关联模型或因果模型,基于知识驱动建立的模型多为定性模型.其中,应用最为广泛的定性模型为符号有向图(Signed directed graph,SDG)[37−40].除此之外,文献[41]采用多级流模型(Multilevel flow model,MFM)进行报警关联分析,MFM是用于表示(工业)过程的目标和预期功能的图形语言,与其他建模方法之间的主要区别在于MFM 是“平均值–端”维,而不是“部分–整体”维.文献[42]利用过程连接信息和拓扑结构,定性构建邻接矩阵和可达矩阵,实现全装置振荡的根源分析,并利用控制回路图进行可视化分析.文献[43]基于扩展标记性语言(XML discription)建立过程拓扑模型.还有利用语义描述(Semantic discription)、计算机辅助工程交换模型(Computer aided engineering exchange model)[44]等进行过程拓扑建模.然而这些定性模型依旧需要依赖过程连接信息(Plant connectivity information)和专家经验,对于缺乏知识和经验的过程,该方法依然束手无策.而且,这些定性模型中不包含任何定量信息,无法识别重要因素.

3.2.2.3 数据驱动方法

随“大数据”时代的到来以及计算机处理能力的加强,基于数据驱动的过程建模方法得到大量的关注和研究,因为它们不需要深层次的过程知识和机理模型,仅仅利用现有的过程数据即可实现.Bauer等[45]利用时滞相关性分析(Lag-based cross correlation analysis),生成因果矩阵和系数矩阵,依据拓扑假设和一致性检验结果,生成因果网络.Hu等[46]将发生延迟和关联延迟区分开来,从而得到真正的发生延迟,然后提出一种基于真正发生延迟的统计检验方法来识别关联性,并利用皮尔逊相关系数量化关联强度.此外,一系列因果辨识方法也已被提出,如格兰杰因果分析(Granger causality)[47]、部分定向相干技术(Partial directed coherence)[48]、传递熵(Transfer entropy)[49]、直接传递熵(Direct transfer entropy)[50]、传递零熵(Transfer zero entropy)[51].Wang等[52]提出一种基于数据相似度分析的方法来识别因果报警和传播路径,引入一种考虑相关延迟的相似度计算方法,并利用格兰杰因果分析进一步验证相似报警变量之间的相互影响.为了表示过程的随机性和不确定性,Yu等[53]和Mori等[54]利用贝叶斯网络建立概率图模型,通过计算节点的条件概率以及后验概率来定位报警根源.此外,Ceclio 等[55]利用最临近法 (Nearset neighbors method)来识别每一个时间序列的异常根源,利用色彩图表示异常传播的先后顺序,根据整个变量贡献图,可以清楚地看出故障是如何在过程中扩散传播的[56].Jacobs等[57]提出了一种新型的基于图论的数据挖掘算法来分析报警数据,建立图分析模型(Graph analytics model).识别冗余报警和关联报警,找出报警根源.Hu等[58]针对单变量报警状态转移定义和构建了Petri网模型,利用报警日志和事件日志实现过程发现.然而上述方法各有各的不足之处:1)相关性分析无法分别直接相关关系和间接相关关系;2)格兰杰因果分析方法需要回归模型作基础,局限性比较大;3)传递熵方法高度依赖于概率密度函数估计,计算量大,对计算结果影响较大;4)贝叶斯网络学习过程复杂,而且依据贝叶斯网络学习得到的因果结果被限制为有向无环图,与实际过程相矛盾.

3.2.2.4 信息融合方法

随着工程的不断运行,过程知识、经验、历史数据积累日益增加,如何充分利用现有的知识、数据进行充分融合,最大限度提高报警模型的精确度成为研究重点.

文献[59]指出了单纯基于知识进行SDG建模和单纯基于过程数据进行SDG建模的缺点,提出首先利用过程知识进行定性SDG建模,之后利用数据驱动方法(过程数据加时滞)计算相关性对模型进行验证,实现互补.文献[60]利用信息融合方法实现SDG建模:首先利用过程知识如管道仪表图进行定性建模,之后利用数据驱动方法对SDG模型进行验证.一是考虑时间延迟对过程数据进行互相关分析,利用相关系数对SDG中的路径及其方向进行验证;二是利用传递熵方法进行验证.文献[61]提出了一种新型框架进行新故障分析,采用SDG模型因果推理和多变量统计过程监控进行.

上述提到的定性和定量模型,都具有单一、平面的共性.面对高度集成、变量众多的复杂工业过程,利用上述模型识别报警传播路径过程繁琐、计算负担重、可视化效果较差、结果不可靠.因此,面对当前的复杂工业过程,应该建立充分反映过程关联性的模型,便于理解、分析,在此基础上,进行工业报警的设计与优化研究,解决“报警泛滥”,方便操作员及时处理报警.为此,Gao等[62−63]基于信息融合方法,充分利用过程知识,基于偏相关性分析,挖掘变量之间的因果性,依据浅层过程知识进行分块,依据解释结构模型分层原理进行分层,从而得到多维过程拓扑模型.

3.2.3 报警根源分析方法

当得到工业报警拓扑模型后,如SDG模型[59−61]、多级流模型[41,64−66]、因果图网络[45−52,67]、贝叶斯网络[53−54,68−69]、Peri 网模型[58,70],就可利用回溯法、推理法、假设检验法定位报警根源,识别传播路径.Young、McDonald和Wen等[71−74]首先建立异常事件和报警变量之间关系的知识表,分别采用禁忌搜索(Tabu-search)方法和改进的遗传算法,找出能够解释给定报警集合的异常事件.Simeu-Abazi等[75]采用故障树分析定位报警根源,Guo等[76]和Wei等[77]基于规则网络和时间约束网络确定故障源和扰动源,Dubois等[78]和Lee等[79]利用逻辑图实时分析报警根源,Thambirajah等[80]结合从测量数据计算得到的因果矩阵(Cause-and-effect matrix)和从过程平面图得到的定性信息进行报警根源诊断.Chiang和Braatz将统计分析和因果图结合在一起,诊断报警根源[81].Rodrigo等[82]结合报警日志、过程数据和过程连接性信息,隔离源自相同过程异常的报警果变量,为因果报警识别和报警根源识别提供建议.

但上述报警根源方法都存在一个共性缺点:单一集中、鲁棒性差.由于真实工业过程会受到各种各样的干扰,再加上自身的强耦合、强关联、非线性、不确定性、分布广等复杂特征,造成上述方法无法精确定位报警根源,抗干扰能力弱.为此,Gao等[63]提出一种分布式报警根源诊断方法,利用神经网络–极限学习机算法和改进的层次分析法进行融合诊断,诊断延迟短、精度高,还可依据空间解释结构模型确定报警传播路径.

面对大量的报警序列,还可利用报警序列模式提取与匹配方法来定位报警根源.Folmer等[83−85]利用该思想对频繁发生的报警子序列进行聚类分析,识别报警变量之间的因果关系,从而重新设计报警系统,减少报警数量.相似的报警泛滥模式也可被利用去挖掘代表性信息.Ahmed等[86]基于连续报警频率定位相似报警泛滥模式,利用动态时间规整(Dynamic time warping)实现两个报警泛滥模式的最优匹配.Cheng等[87]提出一种改进的史密斯–沃特曼算法(Smith-Waterman algorithm),对两个报警泛滥序列进行局部比对,从而可以提取出相同的报警序列片段.Charbonnier等[88−89]从在同一故障下发生的报警序列比对集合里提取故障序列模板,当新的报警序列出现时,将其和模板进行比对,从而实现故障隔离.陈忠圣等[90]基于离散傅里叶变换在频域对报警泛滥序列进行相似性分析,采用离散傅里叶功率谱的欧氏距离作为度量报警泛滥序列相似度距离的方法,确定报警泛滥的模式,帮助操作员确定异常根源,作出快速响应.Hu等[91−92]提出了局部序列比对方法和快速序列比对方法来找出相似的报警泛滥序列模式,从而预测和预防报警泛滥发生.该类型的方法依赖于充足的历史报警数据,包括所有的可能模式.很显然,在历史数据里,不可能所有的异常状况都已经发生过,这就造成无法实现新的报警模式的在线诊断.

3.2.4 报警阈值设计研究

报警阈值设计分布在报警管理生命周期的C-合理化、D-详细设计两个阶段.其中,C-合理化阶段会对报警阈值进行设置,D-详细设计阶段包括对报警死区、延迟、滤波器等的设计,这三者也可用于对报警阈值的优化设计.

文献[3]重点针对考虑关联变量的多变量阈值设计进行了总结,本文将报警阈值设计方法分为两大类:单变量报警阈值设计和多变量报警阈值设计.

3.2.4.1 单变量报警阈值设计

误报率(False alarm rate)和漏报率(Missed alarm rate)是单变量报警阈值设计的主要参考指标,这两者是一对矛盾存在,变化关系可用ROC(Receiver operation characteristics)曲线表示,如图5所示,PM表示漏报率,PF表示误报率.在设计报警阈值时,PM和PF会朝着彼此相反的方向变化.因此,要想得到较好的单变量阈值设计结果,就需要使漏报率和误报率尽可能靠近原点.

图5 ROC曲线Fig.5 ROC curve

目前,单变量报警阈值设计的方法[93]为设计滤波器 (Filter)[94−97]、死区 (Dead band)[98]、延迟(Delay timer)[99−101],通过计算误报率、漏报率和检测延迟(Detection delay),确定单变量最优阈值.Zhu等[102]针对过程过渡阶段,采用基于贝叶斯估计的动态报警管理方法,计算动态报警阈值,以减少报警数量.Xu等[103]充分考虑被监控过程变量存在的不确定性,提出一种基于证据融合理论的报警阈值设计方法,可以动态获取最优参数.

然而,上述设计仅仅考虑单个变量,得出的报警阈值独立于其他与之相关的过程变量.众所周知,由于复杂工业过程存在能流、物流和信息流的传递,许多过程变量之间存在不同程度的关联性甚至因果性,因此,单变量阈值独立设计未能体现工业过程强相关、强耦合的本质特征,不仅不能降低报警数量,反而会带来负面影响,增大误报率和漏报率,和目标背道而驰.

3.2.4.2 多变量报警阈值设计

Bristol[104]提出设计自适应报警阈值,以应对不同过程工况.Brooks等[105]提出一种几何过程控制方法,依据多变量最优操作域确定动态报警阈值.Kondaveeti等[106]和Izadi等[107]利用多变量统计学方法有效产生报警.Yang等[108]将关联性分析应用到报警阈值设计中,来减少误报率和漏报率.Xu等[109]基于动态过程模型引入了预警(Anticipatory alarms)机制,对过程状态实现短期预测,从而控制报警的数量.Zang和Li[110]通过计算多维空间的概率密度函数得到漏报率和误报率,以最小化漏报率和误报率为目标,优化报警阈值.Han等[111]以误报率、漏报率和相关系数三者为目标函数,通过最小化目标函数来优化设计多变量报警阈值.Gao等[112]避免计算误报率、漏报率,单以报警数据和过程数据之间的一致相关程度为目标函数,设计在不同干扰情况下的动态报警阈值.

尽管上述研究能在一定程度上减弱“报警泛滥”的程度,但都未深入考虑工业过程内在的多变量特征.除此之外,多变量联合概率密度函数的计算量太大,最小化漏报率和误报率也存在一定的前提条件,即必须知道哪一部分是正常数据,哪一部分是异常数据.为解决上述缺陷,需要在不同的异常情况下确定相应的关键变量集合,这只需为这些关键变量设计阈值即可,此外,还需要设计可信且通用的目标函数来体现多变量关联特征.

3.2.5 报警优先级划分研究

报警优先级划分是报警管理生命周期中C-合理化阶段的任务.当报警发生时,尤其在“报警过”情况下,操作员需要时刻知道哪个是关键报警,从而确定报警处理顺序,及时采取有效措施,避免状况恶化.

EEMUA NO.191指南指出,可依据两个因素:后果严重性和可用时间进行报警等级划分.Chang等[113]和Ahmed等[114]提出一种包含事件发生概率(P)、潜在事件影响(I)和过程安全时间(t)的集成模型对报警进行排序.除了风险分析方法外,Zhu等[115]和Geng等[116]利用模糊差异驱动算法对聚类中心和报警变量进行排序.Foong等[117]基于模糊逻辑建立系统原型,利用Mamdani推理机对报警进行分类和排序.Gao等[62]利用改进的李克特量表打分方法对报警优先级进行划分.

目前,报警优先级划分研究成果还很少且不成熟,但重要性不可忽视.

3.2.6 报警类型识别与处理研究

在报警管理生命周期H-监控与评价阶段,关键任务之一就是识别滋扰报警,当识别滋扰报警完成后,就需要进行C-变更管理阶段,对存在问题的报警进行添加、删除或改变.

在工业过程运行状况复杂、人为操作失误以及报警系统不合理设计的情况下,都会导致各种各样的报警类型产生.有效识别报警类型并对其有效处理对于解决“报警泛滥”问题有着重要作用.通常情况下,抖振报警(Chattering alarms)占报警数量的绝大部分,文献[3]对抖振报警识别和处理进行了综述,除此之外,Wang等[118]分析了常驻持续报警(Long-standing alarms)的产生原因,并通过设计动态状态报警系统来抑制该滋扰报警类型.文献[119]提出了一种基于相关性分析的关联报警识别方法,该方法分为预处理、相关性测量和过滤三个阶段.文献[120]利用统计方法分析两个报警信号识别关联报警,首先确定报警信号的表达方式,之后利用Sorgenfrei系数计算二值数据的相关性系数,并结合相关性延迟去检测两个报警信号是否存在相关性.文献[121]在文献[120]的基础上,结合相似比系数和相关性延迟分布进一步确定两个报警信号之间的因果方向.文献[122−123]利用事件关联性分析(Event correlation analysis)方法监测离散事件–报警和操作之间的关联性,识别顺序警报、复杂操作、不必要报警、报警根源.文献[124]提出了一种利用Levenshtein距离分析连续报警相似度方法.该方法将装置操作数据转换为连续报警数据,并且利用共沸蒸馏塔仿真数据对该方法进行了验证,可以正确识别关联连续报警之间的相似度.文献[125]指出重复报警是指在短时间内多次激活和消除的报警.该文在报警自动抑制的基础上引入了基于数据过滤的报警限最优化设计,提出了基于数据过滤的报警自动抑制策略来处理重复报警.文献[126]利用两种可视化工具:高密度报警图(High density alarm plot)和报警相似度色彩图进行报警系统常规评估,以有效识别抖振报警、相关报警等.

以上的报警类型识别与处理研究能在一定程度上减少报警数量,抑制“报警泛滥”的发生或恶化,但并未深入挖掘报警信号的内在特征.因此,可以考虑利用先进信号处理方法对报警序列进行分析比对,快速确定报警类型,及时采取处理措施.

3.2.7 报警系统性能评价研究

报警系统性能评价是报警管理生命周期H-监控与评价阶段中关键任务之一.为保证报警系统正常发挥其应用的保护功能,及时发现不合理设计,应对其性能进行定期评价.EEMUA制订了测量报警系统性能水平的5级模型,分别为:超载、被动、稳定、鲁棒、预测,由平均报警率、最大报警率、超标报警率3个指标共同决定.

文献[127]构建操作员模型,依据事先定义好的8个指标对报警系统进行评估,从而依据评估结果提升报警系统性能,如调整报警阈值等.文献[128−129]分析过程/质量变量的控制图,利用报警数据库进行动态风险评估来提升过程安全和产品质量.文献[130−132]提出基于贝叶斯估计的动态风险评估,利用贝叶斯后验概率更新故障或异常状态实际发生的概率并实现风险预测,保护过程安全.文献[133]构建了4种新型可视化工具,实现工业报警系统的可视化监控与定期性能评价.

值得注意的是,报警系统的目的是指导操作员及时采取处理异常的有效措施,但现有研究很少考虑操作员满意度对报警系统的影响.

4 总结与展望

本文概述了工业过程报警管理的概念和意义,针对目前工业过程报警系统普遍存在的“报警泛滥”问题,分析了导致这一问题出现的内在原因和外在原因,以这些原因为导向,总结了目前学术界和工业界在报警管理各个阶段的研究成果.可以看出,工业报警管理已成为自动化领域的一个重要研究方向,引起了广泛关注和探索,具有非常重要的战略意义.由于报警管理全生命周期包括很多阶段和步骤,直接或间接影响到报警系统的性能高低,加上工业过程的日益复杂以及高新技术的飞速发展,使得报警管理研究存在着如下挑战性问题:

1)现代工业过程的多维度分布式建模

精细可靠的过程模型是实现报警有效管理的前提和基础.而现代工业过程机理复杂,存在多种物理与化学反应,气、液、固三相共存,涉及复杂的物质及能量的转换和传递,原料复杂、工况多变、难以建立精确模型;反应装置内部的复杂性、封闭性和不确定性导致了过程参数和非线性关系难以描述和估计.系统内的各个参数大都具有时间分布性、空间分布性和不确定性.因此,如何充分利用过程知识、过程数据、报警数据建立能够充分反应工业过程本身的多维度分布式模型具有非常大的挑战.

2)多目标、多约束、非线性的报警阈值动态优化

面向安全生产的工业过程涉及工艺、经济、环境、安全约束条件众多,这就要求处于首道保护层地位的报警系统在设计和再设计时也要充分考虑这些约束条件,关键设计点在于报警阈值的设计,阈值的合理与否,直接关系到是否有正确报警产生以及报警产生的时机是否合理.因此,如何综合工业过程目标和约束、报警系统的性能指标和约束进行报警阈值动态设计和优化是个很有挑战性的研究.其次,工业过程具有较强的非线性关联特征,而且会发生工况改变、生产切换等大的改变,如何在不同生产条件下,有效进行非线性关联特征挖掘和分析,依此真实的非线性关联性得到针对不同生产条件下的多变量动态报警阈值,得出如图4所示的能反映真实工业过程的正常工作区和异常工作区,值得进行深入研究.

3)基于操作员满意度的报警管理

报警管理的核心就是操作员响应,目前报警管理研究对于操作员满意度的考虑还有很大欠缺.如果操作员对现行的报警系统不敏感,则所有的设计都将毫无意义.因此,应充分考虑操作员因素,加强报警系统的柔性与敏捷性管理,定性或定量全面评估操作员对于报警系统可靠性、可操作性以及过程质量三方面因素的满意度指标,将操作员满意度融入报警系统设计或管理中,实现报警系统敏捷管理.

4)基于智能化技术的智能报警管理

近年来,智能化技术在自动化领域的研究和应用得到了飞速发展,使得过程建模、故障诊断、自动控制、预测估计都实现了智能化,降低了成本,提高了效益,但在报警管理领域的应用仍较少,但其重要性不可忽视.因此,要紧随“工业4.0”和“大数据”时代潮流,顺应两化融合的驱动,探索智能理论和技术尤其是深度学习[134]的应用潜力,实现智能报警管理,是未来工业过程报警研究的重大趋势和核心内容.

1 Yang Fan,Xiao De-Yun.Research topics of intelligent alarm management.Computers and Applied Chemistry,2011,28(12):1485−1491(杨帆,萧德云.智能报警管理若干研究问题.计算机与应用化学,2011,28(12):1485−1491)

2 Zhu Qun-Xiong,Gao Hui-Hui,Liu Fei-Fei,Peng Di,Xu Yuan,Gu Xiang-Bai.Research progress of alarm systems in the process industries.Computers and Applied Chemistry,2014,31(2):129−134(朱群雄,高慧慧,刘菲菲,彭荻,徐圆,顾祥柏.过程工业报警系统研究进展.计算机与应用化学,2014,31(2):129−134)

3 Wang J D,Yang F,Chen T W,Shah S L.An overview of industrial alarm systems:main causes for alarm overloading,research status,and open problems.IEEE Transactions on Automation Science and Engineering,2016,13(2):1045−1061

4 ISA.ANSI/ISA-18.2-2009 Management of alarm systems for the process industries.Durham,NC,USA:International Society of Automation,2009.

5 Stauffer T,Clarke P.Using alarms as a layer of protection.Process Safety Progress,2016,35(1):76−83

6 Health and Safety Executive.The explosion and fires at the Texaco re finery,Milford haven,24 July 1994:a report of the investigation by the health and safety executive into the explosion and fires on the Pembroke cracking company plant at the Texaco re finery,Milford haven on 24 July 1994,ISBN 0717614131,1997.

7 Powell-Price M.The explosion and fires at th Txco R-finery,24 July 1994.IChemE Loss Prevention Bulletin,1997,138:3−10

8 Pariyani A,Seider W D,Oktem U G,Soroush M.Incidents investigation and dynamic analysis of large alarm databases in chemical plants:a fluidized-catalytic-cracking unit case study.Industrial and Engineering Chemistry Research,2010,49(17):8062−8079

9 EEMUA.EEMUA-191-2013 alarm systems–a guide to design,management and procurement.London,UK:Engineering Equipment and Materials Users Association,2013.

10 Rothenberg D H.Alarm Management for Process Control.New York,USA:Momentum Press,2009.

11 NAMUR.NAMUR NA 102-2008 Alarm Management.NAMUR,2008.

12 ERPI.Advanced Control Room Alarm System: Requirements and Implementation Guidance,EPRI Report 1010076,The Electric Power Research Institute(ERPI),2005.

13 ASM.ASM consortium guideline:effective alarm management practice.Abnormal Situation Management Consortium(ASM),2005.

14 API.API 1167 Pipeline SCADA Alarm Management.American Petroleum Institute(API),2010.

15 IEC.IEC 68682 Management of alarm systems for the process industries.International Electrotechnical Commission(IEC),2014.

16 ABB.AlarmInsight®enables effective response to process disturbances[Online],available: http://~library.e.abb.com,May 9,2017

17 ABB.AlarmInsight®-alarm rationalization tool enabling continous alarm lifecycle management[Online],available:http://~library.e.abb.com,May 9,2017

18 Honeywell.DynAmo®alarm management[Online],available:http://~www.honeywellprocess.com,May 9,2017

19 Emerson.DeltaV DCS-alarm management[Online],available:http://~www2.emersonprocess.com,May 9,2017

20 Exida.SILAlarmTM:alarm management|advanced rationallization tool[Online],available:http://www.exida.com/SILAlarm,May 9,2017

21 Siemens.The SIMATIC PCS 7:process control system[Online],available: http://~www.automation.siemens.com,May 9,2017

22 Gupta A,Giridhar A,Venkatasubramanian V,Reklaitis G V.Intelligent alarm management applied to continuous pharmaceutical tablet manufacturing:an integrated approach.Industrial and Engineering Chemistry Research,2013,52(35):12357−12368

23 Hu W K,Afzal M S,Brandt G,Lau E,Chen T W,Shah S L.An application of advanced alarm management tools to an oil sand extraction plant.IFAC-PapersOnLine,2015,48(8):641−646

24 Li D W,Hu J H,Wang H,Huang W J.A distributed parallel alarm management strategy for alarm reduction in chemical plants.Journal of Process Control,2015,34:117−125

25 Hu J Q,Yi Y.A two-level intelligent alarm management framework for process safety.Safety Science,2016,82:432−444

26 Soares V B,Pinto J C,de Souza Jr M B.Alarm management practices in natural gas processing plants.Control Engineering Practice,2016,55:185−196

27 Venkatasubramanian V,Rengaswamy R,Yin K W,Kavuri S N.A review of process fault detection and diagnosis:part I:quantitative model-based methods.Computers and Chemical Engineering,2003,27(3):293−311

28 Venkatasubramanian V,Rengaswamy R,Kavuri S N.A review of process fault detection and diagnosis:part II:qualitative models and search strategies.Computers and Chemical Engineering,2003,27(3):313−326

29 Venkatasubramanian V,Rengaswamy R,Kavuri S N,Yin K W.A review of process fault detection and diagnosis:part III:process history based methods.Computers and Chemical Engineering,2003,27(3):327−346

30 Yin S,Ding S X,Xie X C,Luo H.A review on basic datadriven approaches for industrial process monitoring.IEEE Transactions on Industrial Electronics,2014,61(11):6418−6428

31 Gao Z W,Cecati C,Ding S X.A survey of fault diagnosis and fault-tolerant techniques–part I:fault diagnosis with model-based and signal-based approaches.IEEE Transactions on Industrial Electronics,2015,62(6):3757−3767

32 Yang F,Xiao D Y.Progress in root cause and fault propagation analysis of large-scale industrial processes.Journal of Control Science and Engineering,2012,2012:Article No.478373

33 Yang F,Duan P,Shah S L,Chen T W.Capturing Connectivity and Causality in Complex Industrial Processes.New York,NY,USA:Springer,2014.

34 Duan P,Chen T W,Shah S L,Yang F.Methods for root cause diagnosis of plant-wide oscillations.AIChE Journal,2014,60(6):2019−2034

35 Gui Wei-Hua,Yang Chun-Hua,Chen Xiao-Fang,Wang Ya-Lin.Modeling and optimization problems and challenges arising in nonferrous metallurgical processes.Acta Automatica Sinica,2013,39(3):197−207(桂卫华,阳春华,陈晓方,王雅琳.有色冶金过程建模与优化的若干问题及挑战.自动化学报,2013,39(3):197−207)

36 Sadrameli S M.Thermal/catalytic cracking of hydrocarbons for the production of ole fins:a state-of-the-art review I:thermal cracking review.Fuel,2015,140:102−115

37 Maurya M R,Rengaswamy R,Venkatasubramanian V.Application of signed digraphs-based analysis for fault diagnosis of chemical process flowsheets.Engineering Applications of Arti ficial Intelligence,2004,17(5):501−518

38 He B,Chen T,Yang X H.Root cause analysis in multivariate statistical process monitoring: integrating reconstruction-based multivariate contribution analysis with fuzzy-signed directed graphs.Computers and Chemical Engineering,2014,64:167−177

39 Yang Fan,Xiao De-Yun.Review of SDG modeling and its application.Control Theory and Applications,2005,22(5):767−774(杨帆,萧德云.SDG 建模及其应用的进展.控制理论与应用,2005,22(5):767−774)

40 Yang F,Xiao D Y,Shah S L.Qualitative fault detection and hazard analysis based on signed directed graphs for large-scale complex systems.Fault Detection.Rijeka,Croatia:InTech,2010.15−50

41 Dahlstrand F.Consequence analysis theory for alarm analysis.Knowledge-Based Systems,2002,15(1−2):27−36

42 Jiang H L,Patwardhan R,Shah S L.Root cause diagnosis of plant-wide oscillations using the concept of adjacency matrix.Journal of Process Control,2009,19(8):1347−1354

43 Yim S Y,Ananthakumar H G,Benabbas L,Horch A,Drath R,Thornhill N F.Using process topology in plantwide control loop performance assessment.Computers and Chemical Engineering,2006,31(2):86−99

44 Schleburg M,Christiansen L,Thornhill N F,Fay A.A combined analysis of plant connectivity and alarm logs to reduce the number of alerts in an automation system.Journal of Process Control,2013,23(6):839−851

45 Bauer M,Thornhill N F.A practical method for identifying the propagation path of plant-wide disturbances.Journal of Process Control,2008,18(7−8):707−719

46 Hu W K,Wang J D,Chen T W.A new method to detect and quantify correlated alarms with occurrence delays.Computers and Chemical Engineering,2015,80:189−198

47 Yuan T,Qin S J.Root cause diagnosis of plant-wide oscillations using Granger causality.Journal of Process Control,2014,24(2):450−459

48 Gigi S,Tangirala A K.Quantitative analysis of directional strengths in jointly stationary linear multivariate processes.Biological Cybernetics,2010,103(2):119−133

49 Bauer M,Cox J W,Caveness M H,Downs J J,Thornhill N F.Finding the direction of disturbance propagation in a chemical process using transfer entropy.IEEE Transactions on Control Systems Technology,2007,15(1):12−21

50 Duan P,Yang F,Chen T W,Shah S L.Direct causality detection via the transfer entropy approach.IEEE Transactions on Control Systems Technology,2013,21(6):2052−2066

51 Duan P,Yang F,Shah S L,Chen T W.Transfer zeroentropy and its application for capturing cause and effect relationship between variables.IEEE Transactions on Control Systems Technology,2015,23(3):855−867

52 Wang J,Li H G,Huang J W,Su C.A data similarity based analysis to consequential alarms of industrial processes.Journal of Loss Prevention in the Process Industries,2015,35:29−34

53 Yu J,Rashid M M.A novel dynamic Bayesian networkbased networked process monitoring approach for fault detection,propagation identi fication,and root cause diagnosis.AIChE Journal,2013,59(7):2348−2365

54 Mori J,Mahalec V,Yu J.Identi fication of probabilistic graphical network model for root-cause diagnosis in industrial processes.Computers and Chemical Engineering,2014,71:171−209

56 Barocio E,Pal B C,Fabozzi D,Thornhill N F.Detection and visualization of power system disturbances using principal component analysis.In:Proceedings of the 2013 IREP Symposium Bulk Power System Dynamics and Control-IX Optimization,Security and Control of the Emerging Power Grid.Rethymno,Greece:IEEE,2013.1−10

57 Jacobs S A,Dagnino A.Large-scale industrial alarm reduction and critical events mining using graph analytics on Spark.In:Proceedings of the 2nd International Conference on Big Data Computing Service and Applications(BigDataService).Oxford,UK:IEEE,2016.66−71

58 Hu W K,Al-Dabbagh A W,Chen T W,Shah S L.Process discovery of operator actions in response to univariate alarms.IFAC-PapersOnLine,2016,49(7):1026−1031

59 Yang F,Shah S L,Xiao D Y.SDG(signed directed graph)based process description and fault propagation analysis for a tailings pumping process.IFAC Proceedings Volumes,2010,43(9):50−55

60 Yang F,Sirish L S,Xiao D Y.Signed directed graph modeling of industrial processes and their validation by databased methods.In:Proceedings of the 2010 Conference on Control and Fault-Tolerant Systems(SysTol).Nice,France:IEEE,2010.387−392

61 Wang Y M,Yang F,Lv N,Xu H P,Ye H,Li W C,Xu P,Song L M,Usadi A K.Statistical root cause analysis of novel faults based on digraph models.Chemical Engineering Research and Design,2013,91(1):87−99

62 Gao H H,Xu Y,Gu X B,Lin X Y,Zhu Q X.Systematic rationalization approach for multivariate correlated alarms based on interpretive structural modeling and Likert scale.Chinese Journal of Chemical Engineering,2015,23(12):1987−1996

63 Gao H H,Xu Y,Zhu Q X.Spatial interpretive structural model identi fication and AHP-based multimodule fusion for alarm root-cause diagnosis in chemical processes.Industrial and Engineering Chemistry Research,2016,55(12):3641−3658

64 de Souza J C S,Meza E M,Schilling M T,Do Coutto Filho M B.Alarm processing in electrical power systems through a neuro-fuzzy approach.IEEE Transactions on Power Delivery,2004,19(2):537−544

65 Larsson J E,hman B,Calzada A,Nihlwing C,Jokstad H,Kristianssen L I,Kvalem J,Lind M.A revival of the alarm system:making the alarm list useful during incidents.In:Proceedings of the 5th International Topical Meeting on Nuclear Plant Instrumentation Controls,and Human Machine Interface Technology.Albuquerque,New Mexico,USA:American Nuclear Society,2006.

66 Us T,Jensen N,Lind M,Jørgensen S B.Fundamental principles of alarm design.International Journal of Nuclear Safety and Simulation,2011,2(1):44−51

67 Cauvin S,Cordier M O,Dousson C,Laborie P,Lvy F,Montmain J,Porcheron M,Servet I,Trave-Massuyes L.Monitoring and alarm interpretation in industrial environments.Aicommunications,1998,11(3−4):139−173

68 Abele L,Anic M,Gutmann T,Folmer J,Kleinsteuber M,Vogel-Heuser B.Combining knowledge modeling and machine learning for alarm root cause analysis.IFAC Proceedings Volumes,2013,46(9):1843−1848

69 Wang J D,Xu J W,Zhu D.Online root-cause analysis of alarms in discrete Bayesian networks with known structures.In:Proceedings of the 11th World Congress on Intelligent Control and Automation(WCICA).Shenyang,China:IEEE,2014.467−472

70 Kezunovic M,Guan Y F.Intelligent alarm processing:from data intensive to information rich.In:Proceedings of the 42nd Hawaii International Conference on System Sciences.Big Island,HI,USA:IEEE,2009.1−8

71 Young D J,Lo K L,McDonald J R,Howard R,Rye J.Development of a practical expert system for alarm processing(power systems).IEE Proceedings C—Generation,Transmission and Distribution,1992,139(5):437−447

72 McDonald J R,Burt G M,Young D J.Alarm processing and fault diagnosis using knowledge based systems for transmission and distribution network control.IEEE Transactions on Power Systems,1992,7(3):1292−1298

73 Wen F S,Chang C S.Tabu search approach to alarm processing in power systems.IEE Proceedings—Generation,Transmission and Distribution,1997,144(1):31−38

74 Wen F S,Chang C S,Fu W H.New approach to alarm processing in power systems based on the set covering theory and a re fined genetic algorithm.Electric Machines and Power Systems,1998,26(1):53−67

75 Simeu-Abazi Z,Lefebvre A,Derain J P.A methodology of alarm filtering using dynamic fault tree.Reliability Engineering and System Safety,2011,96(2):257−266

76 Guo W X,Wen F S,Liao Z W,Wei L H,Xin J B.An analytic model-based approach for power system alarm processing employing temporal constraint network.IEEE Transactions on Power Delivery,2010,25(4):2435−2447

77 Wei L H,Guo W X,Wen F S,Ledwich G,Liao Z W,Xin J B.An online intelligent alarm-processing system for digital substations.IEEE Transactions on Power Delivery,2011,26(3):1615−1624

78 Dubois L,Forět J M,Mack P,Ryckaert L.Advanced logic for alarm and event processing:methods to reduce cognitive load for control room operators.IFAC Proceedings Volumes,2010,43(13):158−163

79 Lee J W,Kim J T,Park J C,Hwang I K,Lyu S P.Computer-based alarm processing and presentation methods in nuclear power plants.International Scholarly and Scienti fic Research and Innovation,2010,4(5):940−944

80 Thambirajah J,Benabbas L,Bauer M,Thornhill N F.Cause-and-effect analysis in chemical processes utilizing XML,plant connectivity and quantitative process history.Computers and Chemical Engineering,2009,33(2):503−512

81 Chiang L H,Braatz R D.Process monitoring using causal map and multivariate statistics:fault detection and identi fication.Chemometrics and Intelligent Laboratory Systems,2003,65(2):159−178

82 Rodrigo V,Chioua M,Hagglund T,Hollender M.Causal analysis for alarm flood reduction.IFAC-PapersOnLine,2016,49(7):723−728

83 Folmer J,Pantfrder D,Vogel-Heuser B.An analytical alarm flood reduction to reduce operator′s workload.Human-Computer Interaction.Users and Applications.Berlin,Heidelberg,Germany:Springer,2011.297−306

84 Folmer J,Vogel-Heuser B.Computing dependent industrial alarms for alarm flood reduction.In:Proceedings of the 9th International Multi-Conference on Systems,Signals and Devices(SSD).Chemnitz,Germany:IEEE,2012.1−6

85 Folmer J,Schuricht F,Vogel-Heuser B.Detection of temporal dependencies in alarm time series of industrial plants.IFAC Proceedings Volumes,2014,47(3):1802−1807

86 Ahmed K,Izadi I,Chen T W,Joe D,Burton T.Similarity analysis of industrial alarm flood data.IEEE Transactions on Automation Science and Engineering,2013,10(2):452−457

87 Cheng Y,Izadi I,Chen T W.Pattern matching of alarm flood sequences by a modi fied Smith-Waterman algorithm.Chemical Engineering Research and Design,2013,91(6):1085−1094

88 Charbonnier S,Bouchair N,Gayet P.Fault isolation by comparing alarm lists using a symbolic sequence matching algorithm.IFAC Proceedings Volumes,2014,47(3):7085−7090

89 Charbonnier S,Bouchair N,Gayet P.A weighted dissimilarity index to isolate faults during alarm floods.Control Engineering Practice,2015,45:110−122

90 Chen Zhong-Sheng,Gao Hui-Hui,Xu Yuan,Zhu Qun-Xiong.Discrete Fourier transform-based alarm flood sequence cluster analysis and applications in process industry.CIESC Journal,2016,67(3):788−796(陈忠圣,高慧慧,徐圆,朱群雄.基于离散傅里叶变换的过程工业报警泛滥序列聚类分析及应用.化工学报,2016,67(3):788−796)

91 HuWK,WangJD,ChenTW.Fastsequence alignment for comparing industrial alarm floods.IFACPapersOnLine,2015,48(8):647−652

92 Hu W K,Wang J D,Chen T W.A local alignment approach to similarity analysis of industrial alarm flood sequences.Control Engineering Practice,2016,55:13−25

93 Izadi I,Shah S L,Shook D S,Kondaveeti S R,Chen T W.A framework for optimal design of alarm systems.IFAC Proceedings Volumes,2009,42(8):651−656

94 Cheng Y,Izadi I,Chen T W.On optimal alarm filter design.In:Proceedings of the 2011 International Symposium on Advanced Control of Industrial Processes(ADCONIP).Hangzhou,China:IEEE,2011.139−145

95 Cheng Y,Izadi I,Chen T W.Optimal alarm signal processing: filter design and performance analysis.IEEE Transactions on Automation Science and Engineering,2013,10(2):446−451

96 Adnan N A,Izadi I.On detection delays of filtering in industrial alarm systems.In: Proceedings of the 21st Mediterranean Conference on Control and Automation(MED).Chania,Greece:IEEE,2013.113−118

97 Tan W,Sun Y K,Azad I I,Chen T W.Design of univariate alarm systems via rank order filters.Control Engineering Practice,2017,59:55−63

98 Naghoosi E,Izadi I,Chen T W.A study on the relation between alarm deadbands and optimal alarm limits.In:Proceedings of the 2011 American Control Conference(ACC).San Francisco,CA,USA:IEEE,2011.3627−3632

99 Kondaveeti S R,Izadi I,Shah S L,Chen T W.On the use of delay timers and latches for efficient alarm design.In:Proceedings of the 19th Mediterranean Conference on Control and Automation(MED).Corfu,Greece:IEEE,2011.970−975

100 Adnan N A,Izadi I,Chen T W.On expected detection delays for alarm systems with deadbands and delay-timers.Journal of Process Control,2011,21(9):1318−1331

101 Adnan N A,Cheng Y,Izadi I,Chen T W.Study of generalized delay-timers in alarm con figuration.Journal of Process Control,2013,23(3):382−395

102 Zhu J F,Shu Y D,Zhao J S,Yang F.A dynamic alarm management strategy for chemical process transitions.Journal of Loss Prevention in the Process Industries,2014,30:207−218

103 Xu X B,Li S B,Song X J,Wen C L,Xu D L.The optimal design of industrial alarm systems based on evidence theory.Control Engineering Practice,2016,46:142−156

104 Bristol E H.Improved process control alarm operation.ISA Transactions,2001,40(2):191−205

105 Brooks R,Thorpe R,Wilson J.A new method for de fining and managing process alarms and for correcting process operation when an alarm occurs.Journal of Hazardous Materials,2004,115(1−3):169−174

106 Kondaveeti S R,Shah S L,Izadi I.Application of multivariate statistics for efficient alarm generation.IFAC Proceedings Volumes,2009,42(8):657−662

107 Izadi I,Shah S L,Shook D S,Chen T W.An introduction to alarm analysis and design.IFAC Proceedings Volumes,2009,42(8):645−650

108 Yang F,Shah S L,Xiao D Y.Correlation analysis of alarm data and alarm limit design for industrial processes.In:Proceedings of the 2010 American Control Conference(ACC).Baltimore,MD,USA:IEEE,2010.5850−5855

109 Xu S C,Adhitya A,Srinivasan R.Hybrid model-based framework for alarm anticipation.Industrial and Engineering Chemistry Research,2014,53(13):5182−5193

110 Zang H,Li H G.Optimization of process alarm thresholds:a multidimensional kernel density estimation approach.Process Safety Progress,2014,33(3):292−298

111 Han L,Gao H H,Xu Y,Zhu Q X.Combining FAP,MAP and correlation analysis for multivariate alarm thresholds optimization in industrial process.Journal of Loss Prevention in the Process Industries,2016,40:471−478

112 Gao H H,Liu F F,Zhu Q X.A correlation consistency based multivariate alarm thresholds optimization approach.ISA Transactions,2016,65:37−43

113 Chang Y J,Khan F I,Ahmed S.A risk-based approach to design warning system for processing facilities.Process Safety and Environmental Protection,2011,89(5):310−316

114 Ahmed S,Gabbar H A,Chang Y J,Khan F I.Risk based alarm design:a systems approach.In:Proceedings of the 2011 International Symposium on Advanced Control of Industrial Processes(ADCONIP).Hangzhou,China:IEEE,2011.42−47

115 Zhu Q X,Geng Z Q.A new fuzzy clustering-ranking algorithm and its application in process alarm management.Chinese Journal of Chemical Engineering,2005,13(4):477−483

116 Geng Z Q,Zhu Q X,Gu X B.A fuzzy clustering-ranking algorithm and its application for alarm operating optimization in chemical processing.Process Safety Progress,2005,24(1):66−75

117 Foong O M,Sulaiman S,Rambli D R A,Abdullah N S.ALAP:alarm prioritization system for oil re finery.In:Proceedings of the 2009 World Congress Engineering and Computer Science(WCECS 2009).San Francisco,USA:IAENG,2009.1012−1017

118 Wang J D,Chen T W.Main causes of long-standing alarms and their removal by dynamic state-based alarm systems.Journal of Loss Prevention in the Process Industries,2016,43:106−119

119 Leit˜ao G B P,Guedes L A,de Araújo J R S.A correlationbased approach to determining related alarms in industrial processes.In:Proceedings of the 17th Conference on Emerging Technologies and Factory Automation(ETFA).Krakow,Poland:IEEE,2012.1−7

120 Yang Z J,Wang J D,Chen T W.Detection of correlated alarms based on similarity coefficients of binary data.IEEE Transactions on Automation Science and Engineering,2013,10(4):1014−1025

121 Yang Z J,Wang J D,Chen T W.On correlation analysis of bivariate alarm signals.In:Proceedings of the 2012 International Conference on Information and Automation(ICIA).Shenyang,China:IEEE,2012.530−535

122 Noda M,Higuchi F,Takai T,Nishitani H.Event correlation analysis for alarm system rationalization.Asia-Paci fic Journal of Chemical Engineering,2011,6(3):497−502

123 Nishiguchi J,Takai T.IPL2 and 3 performance improvement method for process safety using event correlation analysis.Computers and Chemical Engineering,2010,34(12):2007−2013

124 Akatsuka S,Noda M,Sugimoto K.Similarity analysis of sequential alarms in plant operation data by using Levenshtein distance.Kagaku Kogaku Ronbunshu,2013,39(4):352−358

125 Zhao Jin-Song,Zhu Jian-Feng.Data filtering based alarm processing strategy for repeating alarms.Journal of Tsinghua University(Science and Technology,2012,52(3):277−281(赵劲松,朱剑锋.基于数据过滤的化工过程重复报警处理策略.清华大学学报(自然科学版),2012,52(3):277−281)

126 Kondaveeti S R,Izadi I,Shah S L,Black T,Chen T W.Graphical tools for routine assessment of industrial alarm systems.Computers and Chemical Engineering,2012,46:39−47

127 Liu X W,Noda M,Nishitani H.Evaluation of plant alarm systems by behavior simulation using a virtual subject.Computers and Chemical Engineering,2010,34(3):374−386

128 Pariyani A,Seider W D,Oktem U G,Soroush M.Dynamic risk analysis using alarm databases to improve process safety and product quality:part I–data compaction.AIChE Journal,2012,58(3):812−825

129 Pariyani A,Seider W D,Oktem U G,Soroush M.Dynamic risk analysis using alarm databases to improve process safety and product quality:part II–Bayesian analysis.AIChE Journal,2012,58(3):826−841

130 Kalantarnia M,Khan F,Hawboldt K.Dynamic risk assessment using failure assessment and Bayesian theory.Journal of Loss Prevention in the Process Industries,2009,22(5):600−606

131 Kalantarnia M,Khan F,Hawboldt K.Modelling of BP Texas City re finery accident using dynamic risk assessment approach.Process Safety and Environmental Protection,2010,88(3):191−199

132 Zhu J F,Zhao J S,Yang F.Dynamic risk analysis with alarm data to improve process safety using Bayesian network.In:Proceedings of the 11th World Congress on Intelligent Control and Automation(WCICA).Shenyang,China:IEEE,2014.461−466

133 Gao Hui-Hui,Xu Yuan,Zhu Qun-Xiong.Visualization monitoring techniques and applications in process industry alarm systems.CIESC Journal,2015,66(1):215−221(高慧慧,徐圆,朱群雄.过程工业报警系统可视化监控技术及应用.化工学报,2015,66(1):215−221)

134 Duan Yan-Jie,Lv Yi-Sheng,Zhang Jie,Zhao Xue-Liang,Wang Fei-Yue.Deep learning for control:the state of the art and prospects.Acta Automatica Sinica,2016,42(5):643−654(段艳杰,吕宜生,张杰,赵学亮,王飞跃.深度学习在控制领域的研究现状与展望.自动化学报,2016,42(5):643−654)