轨道交通列车前端吸能结构碰撞研究

(1.中车长春轨道客车股份有限公司工程实验室,130062,长春;2.吉林大学数学学院,130012,长春∥第一作者,高级工程师)

轨道交通列车前端吸能结构碰撞研究

王科飞1滕万秀1崔城玮2

(1.中车长春轨道客车股份有限公司工程实验室,130062,长春;2.吉林大学数学学院,130012,长春∥第一作者,高级工程师)

利用LS-DYNA软件建立列车前端吸能结构的有限元模型,通过仿真分析对试验台车吸能结构进行优化以及试件材料选择;通过受力对比分析确定整车模型与试验台车模型对于吸收结构碰撞试验的一致性。台车吸能结构碰撞试验结果及其分析表明:利用台车吸能结构碰撞试验可以替代整车碰撞试验,用于验证列车前端吸能结构设计的合理性。采用仿真分析与台车试验相结合的方法,对列车端部吸能结构的耐碰撞性能进行验证,可以有效地压缩设计与试验的成本和周期。

轨道交通列车;吸能结构;碰撞试验;有限元分析

First-author′saddressCRRC Changchun Railway Vehicles Co.,Ltd.,130062,Changchun,China

随着轨道交通客运车辆国际化的快速发展,按国际标准进行车体设计的情况将会越来越多,以便满足各类市场需求。尤其在以被动安全标准严格而著称的北美城市轨道交通客运车辆市场,合理的碰撞能量分配管理以及合理的车体吸能结构越来越成为满足设计要求的关键。通过碰撞仿真分析和吸能结构试验,尤其是对底架吸能结构进行碰撞试验,可以用来验证结构是否满足碰撞吸能设计要求。

本文依据美国机械工程师协会(ASME)相关标准,利用有限元分析软件LS-DYNA,采用仿真分析与吸能区碰撞试验结合的方法,研究了某新型不锈钢地铁车辆的耐碰撞性。通过整车受力与底架吸能结构受力的对比分析,得出受力差别较小的结论,确定了可用试验台车代替整车试验的方法来压缩设计周期和节约设计成本。该方法为今后应用仿真分析来指导车体结构设计提供了参考依据。

1 碰撞机理及相关依据

1.1 碰撞机理

机车车辆的碰撞是一个瞬态过程,是一个包含几何非线性、材料非线性和边界非线性变化的复杂过程。这些非线性过程的综合表现使得机车车辆的碰撞仿真非常困难。尽管存在这些非线性因素,但机车车辆碰撞过程仍然遵守基本的力学定律,这些力学定律包括动量定律、质量守恒定律及能量守恒定律。

1.2 相关标准

根据ASME标准中有关碰撞的规定,车体需满足:当遭受超过它静态载荷能力的端部负荷时,能以可控的方式产生塑性变形并吸收能量;结构吸能区应该位于车体结构的端部,并且应该按规定的顺序和压溃量级,在其他车体结构破坏前产生作用,以保护乘客和驾驶员免受结构穿透的影响。

其中关于能量管理部分,最严格的情况为运动车辆以40km/h的速度与另一列静止车辆相互撞击时,车体端部吸能区能够吸收大部分撞击能量,而客室无损坏。根据相关理论,碰撞分析采用试验样件以20km/h速度撞击刚性墙工况来考察吸能区的能量吸收及其他指标。

2 主要结构及材料模型

2.1 吸能区结构

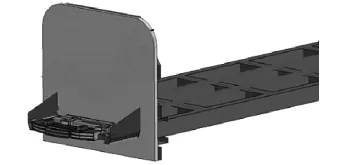

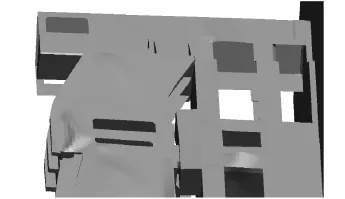

由于国内条件限制,目前无法开展整车碰撞试验。中车长春轨道客车股份有限公司工程实验室经过多轮计算分析及优化分析,验证了可通过简化整车模型,采用车体端部吸能区的分析及试验来校核整车的碰撞吸能能力,通过局部模型来验证整车吸能能力的要求。车端吸能区设计可通过局部模型来验证吸能区设计的合理性,并验证吸能元件的吸能动作顺序合理性(见图1)。

图1 车体端部吸能区台车试验结构

2.2 有限元模型

碰撞响应中的物理现象是非常复杂的非线性行为,包括:结构大尺度变形、材料破坏及失效、复杂的碰撞响应。有限元分析软件LS-DYNA在大变形分析领域有长期应用历史,并在各领域应用广泛,采用其作为列车碰撞分析软件,可保障分析结果的合理性。

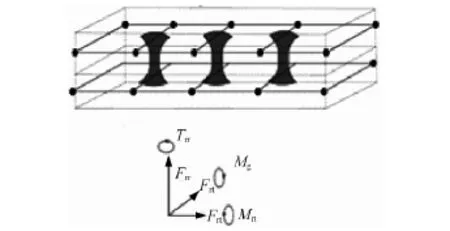

车体端部吸能区主体结构的有限元模型采用Belytschko-Tsay单元(见图2),为4节点4积分点壳单元,可以准确捕捉结构的弯曲变形;防爬器等端部结构则采用单点积分的8节点实体单元,其广泛应用于LS-DYNA计算中;点焊应用于连接不同的结构件,通常作为壳单元的连接点,故焊点区域采用Huges-Liu单元的2节点梁单元(见图3)。

2.3 材料模型

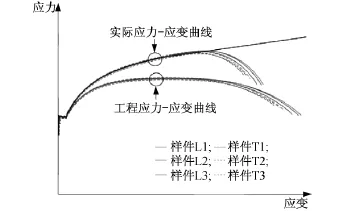

对材料本构模型的首要要求是能够反映非线性真实应力-应变特性的变化,这种要求明确了材料的力学响应并限定了材料的变形(应变)。

通常来讲,分段线性弹塑性本构模型的构建是基于拉伸试验数据。对板材试样,一般在纵向和横向进行一系列的标准拉伸试验,如图4所示。图4所示的数据是实测工程应力-应变数据。工程应力为测得的负载除以试验件的原截面积,工程应变为试验件长度变化除以原来的长度。

图2 车体端部吸能区台车有限元模型

图3 点焊梁单元在壳单元间的传递关系示例

图4 材料拉伸试验数据示例

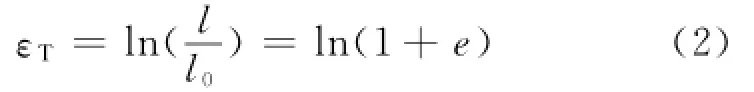

有限元分析中的本构模型,要求将工程数据转换为真实的应力和应变。有些是基于材料(拉格朗日)坐标和空间(欧拉)坐标的对应关系,即

其中:

σT——真实应力;

σeng——工程应力;

e——工程应变。

真实应变εT定义为

式中:

l——试件当前长度;

l0——试件初始长度。

真实应变的增加量定义为长度变化量除以当前长度,

工程应变定义为长度变化量Δl除以原长度l0,

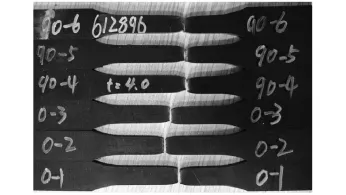

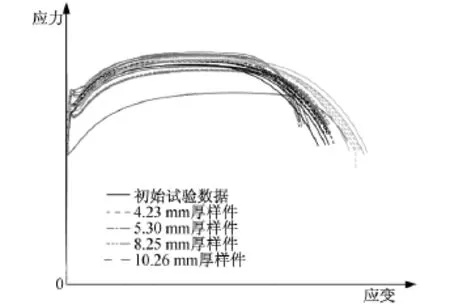

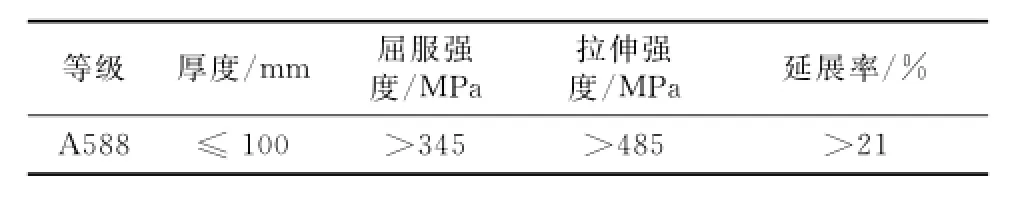

由于车体端部吸能区涉及ASTM标准中A588-A类的多种不同厚度碳钢,故取不同厚度材料做材料拉伸试验。分别取板材或棒材制成试验样件(如图5所示),分别得到的应力-应变曲线如图6所示,并转化为真实应力-应变曲线,用于碰撞模型分析。采用真实材料的力学性能,可以保证材料性能的准确性。材料特性如表1所示。

图5 A588-A试样样件

图6 工程应力-应变曲线

表1 ASTM A588-A钢材料特性

3 分析及试验

3.1 试验结构

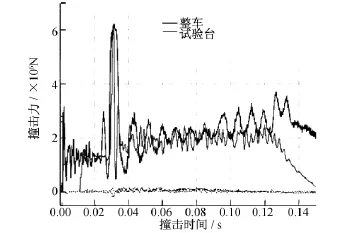

因各方面条件限制,国内暂不具备做整车吸能碰撞试验的能力,故可通过吸能区试验来间接验证车体吸能能力。通过对比分析整车及试验台车受力,可基本确定整车模型与试验台车模型的一致性,如图7所示。

图7 整车与试验台车对刚性墙的撞击力对比

吸能区试验的目的是提供有效的吸能区实际能量吸收特性,证明吸能区的实际结构是否满足设计要求。吸能区试验完全按照实际结构来制定试验大纲,并着重考虑关键结构的吸能特性;通过多轮分析及结构优化确定吸能区的测试结构,其中关键是底架结构,要能够安装在按照实车配重的试验台车上,以保证试验的准确性。

碰撞车体总重量35t,由于该型车端部吸能区设计为多级吸能结构,本次分析及试验考虑除车钩吸能之外吸能区的吸能能力,总能量大约为780kJ,以满足整体吸能能力设计要求(如图8所示)。

图8 车体吸能区能量计算

3.2 试验分析

通过用LS-DYNA软件进行碰撞分析计算,进行多次吸能区碰撞仿真分析以及结构优化后,最终得到可信的吸能区结构。分析结果表明:在吸能区结构前端接触刚性墙作为碰撞时刻的始发点(t=0),此时整个吸能区开始动作;当t=120ms时,吸能区压溃管行程完全走完(如图9所示),各吸能模块按照吸能顺序依次动作,无产生较大应变,初步满足设计要求。

图9 t=120ms时刻吸能区动作完成情况

3.3 试验结果

整个吸能区台车的试验速度为22km/h,满足ASME标准中对速度的要求。

本次试验通过高速摄影来记录整个试验过程,关键时间节点部分的试验结果如下:t=0时,吸能区前端开始接触刚性墙,吸能区开始依次动作;t=121ms时,整个吸能区吸能过程结束(见图10);t=122ms时,吸能区继续整体向后压缩至后部纵向梁,并于t=136ms时测力墙受力开始持续下降,最终在t=151ms时下降至零,即试件与刚性墙分离。

图10 t=121ms时刻吸能区压溃管行程完全走完情况

3.4 试验数据分析

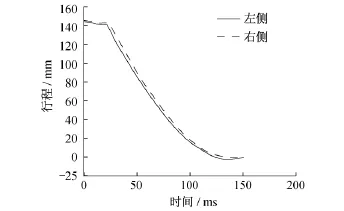

根据高速摄影仪记录的试件碰撞序列图像,对主要吸能部件进行数据分析,其中两根压溃管的行程-时间曲线如图11所示,压溃管的行程基本走完,与设计需求及分析结果一致,符合要求。

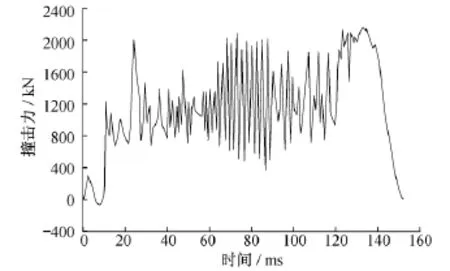

本次试验刚性墙处使用4个测力传感器,经过处理后,得到的刚性墙撞击力-时间曲线如图12所示。由图12可知,撞击力处于合理区间范围内。由于测力传感器记录到的数据比实际设计吸能区承载力稍小,故测得的数据仅作为参考,仍需要以设计的承载力作为基准,以保证吸能区的吸能能力。

图11 压溃管行程-时间曲线

图12 刚性墙撞击力-时间曲线

4 结论

利用列车端部碰撞吸能区仿真分析与试验相结合的方法,得出的试验及分析结果表明:

(1)经过多轮碰撞分析及优化,增强薄弱区域结构设计,使车体前端吸能区在碰撞过程中主要吸能结构依次动作,以保证碰撞过程中的能量吸收。该设计可以满足ASME碰撞标准中对能量吸收管理要求。

(2)碰撞模拟采用真实材料的动态应力-应变曲线,以提高仿真分析的正确性。

(3)通过对比分析整车及试验台车受力变化过程,确定可用试验台车代替整车进行碰撞试验;前端吸能结构的设计通过多次优化分析,确定试验样件的选择;车体吸能区的试验对整车的吸能能力有很好的验证作用,可以省时高效地验证整车的碰撞性能。

(4)在吸能区试验样件正式试验前,开展针对试验样件的碰撞分析,具有现实意义,可以用于指导试验,同时对仿真分析有修正作用。

[1] 李本怀.轨道客车车体碰撞吸能研究[D].长春:吉林大学,2014.

[2] Livermore Software Technology Corporation.LS-DYNA Keyword User’s Manual:Vol I-III[G].Version 971.Seattle:Livermore Software Technology Corporation,2015.

[3] Standard for Austenitic Stainless Steel for Railroad Passenger Equipment:APTA PR-CS-S-004-98[S].Washington:The American Public Transportation Associaition,1999.

[4] TYRELL D,JACOBSEN K,ELOY M,et al.A train-to-Train impact test of crash energy management passenger rail equipment:structural results[J].Rail transpor-tation,2006.DOI:10.1115/imece 2006-13597.

[5] LEWIS J H.Validation of measures to improve vehicle safety in railway collision[C]∥Crashworthiness and Occupant Protection in Transportation Systems:AMD-Vol 210/BEDVol 30.Atlanta:ASME Publications,1995.

[6] MCKEIGHAN P.Tensile properties and stress-strain behavior of various steel products used in fabricating test specimen for the NGRTC program[C]∥NGRTC Project Memorandum.San Antonio:Southwest Research Institute,2007.

Study on the Energy Absorption Structure of Railway Vehicle Front End

WANG Kefei,TENG Wanxiu,CUI Chengwei

The software LS DYNA is used to establish a finite element model of energy absorption structure on railway vehicle front end.Through simulation analysis of a testing trolley,the structure and materials are optimized,then a force contrast analysis is used to decide the consistency of the testing trolley and the crash test of the absorption structure.The test result shows that the testing trolley could replace the real vehicle in the crash test of the absorption structure,and verify the design of the energy absorption structure on railway vehicle front end.With a combination of simulation analysis and trolley crash test,the crashworthiness of the front end absorption structure could be verified,the design cycle be shortened and testing cost be reduced effectively.

rail transit vehicle;energy absorption structure;crash test;finite element analysis

U270.1+2

10.16037/j.1007-869x.2017.02.006

2016-09-25)