超临界600 MW机组低压缸排汽通道优化

董 标,李明志

(浙江大唐乌沙山发电有限责任公司,浙江 宁波 315722)

超临界600 MW机组低压缸排汽通道优化

董 标,李明志

(浙江大唐乌沙山发电有限责任公司,浙江 宁波 315722)

利用数值计算的方法对超临界600 MW机组低压缸排汽通道进行研究,分析由于其结构原因导致的低压缸排汽通道压损过大、静压恢复能力丧失、内部流场混乱等问题。结合实际情况,确定排汽导流环为重点改造对象,并对其进行数值研究,确定了排汽导流环的最优结构为直线圆弧型。机组经过改造后上述问题得以解决,热力试验数据显示,机组热耗率降低约8.7 kJ/kWh,节能效果明显,经济效益可观。

低压缸;排汽通道;排汽导流环;气动性能;数值分析

汽轮机低压排汽缸作为连接汽轮机末级和凝汽器的通道,是汽轮机组的关键部件,将通流部分末级流出的气流很好地组织引导进凝汽器,并将末级出口的余速动能尽可能地转化为压力能。低压排汽通道复杂的几何形状使汽流经历了由轴向到径向的90°折转,产生强烈的周向和径向压力梯度,形成大尺度旋涡,导致排汽缸内的能量损失增加,压力恢复能力降低,整个蒸汽透平的做功能力下降[1-4]。计算表明,对于汽轮机,排汽缸损失系数每升高0.1,就可使汽轮机低压缸效率降低0.1%~0.15%[5-6]。因此,对凝汽式汽轮机组低压缸排汽通道的气动性能进行研究和优化具有十分重要的意义。

1 低压缸排汽通道有限元分析

某电厂一期4×600 MW超临界机组汽轮机为超临界参数、一次中间再热、单轴、三缸、四排汽凝汽式机组,低压缸排汽通道配置型线为直线的排汽导流环,具有较高的效率和可靠性。根据机组热力性能试验数据显示,机组自投运以来各机组均存在不同程度热耗率偏高、低压缸热效率偏低的情况,并且通过对凝汽器管道冲刷检查,发现低压缸存在较为严重的排汽不均,低压缸排汽在进入凝汽器时压损较大,余速损失利用率低的情况。

低压缸排汽通道的气动性能采用静压恢复系数η和总压损失系数ξ来衡量,定义如下。

静压恢复系数:

(1)

总压损失系数:

(2)

式中:P1t为入口总压,kPa;P1为入口静压,kPa;P2为出口静压,kPa;ρ1为入口密度,kg/m3;υ1为入口速度,m/s。

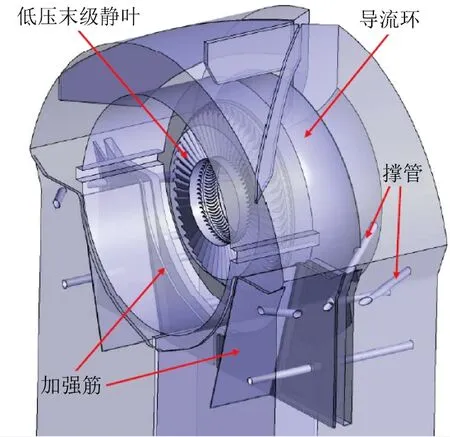

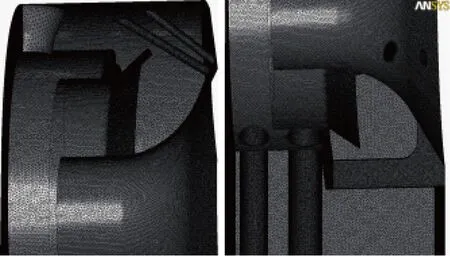

通过对目前机组低压缸排汽蜗壳和扩压管数据的采集和分析,参考国内外相关文献,建立低压缸排汽通道的物理模型和有限元模型,如图1、图2所示。为提高计算精度,对网格划分进行加密处理,并进行了网格相关性验证。

图1 数值计算物理模型

图2 数值计算有限元模型

根据机组实际运行工况,设定100%THA工况下低压排汽缸进出口边界条件如表1所示,工质为水蒸气。

表1 100%THA工况下低压排汽缸进出口边界条件

采用计算流体力学软件CFX进行数值求解,使用有限体积法求解连续方程、动量方程、能量方程、状态方程、本构方程及紊流模型,计算结果收敛,精度满足计算要求。根据计算结果显示如下。

a.在100%THA工况下,机组原排汽通道静压恢复系数为-53.75%,总压损系数高达157.5%,入口静压比出口静压大,这说明排汽缸已经失去了静压恢复能力,降低了低压缸部分的做功能力。

b.汽流速度在排汽导流环内的变化程度很小,即在排汽导流环内静压增加程度很小,说明低压缸排汽导流环气动性能较差、扩压程度不好。

c.排汽缸内汽流旋涡非常严重,且出口处流线分布不均匀,表明排汽缸内总压损失较大。

d.排汽导流环背弧区域和排汽缸出口段的总压损失增加非常明显。

2 低压缸排汽导流环优化分析

根据低压缸排汽通道有限元分析结果,对低压缸排汽通道进行优化是降低机组能耗、提高效率的有效途径之一。由排汽导流环构成的扩压段作为排汽通道的主要结构,其性能好坏决定了整个排汽通道的性能好坏。对于扩压性能的改造,最方便和有效的措施就是对导流环进行优化。在考虑到对低压缸排汽通道进行优化的难易程度、改造的时间周期、成本、风险和收益等诸多因素,决定对低压缸排汽导流环进行分析和结构优化。

利用专用流体力学软件和适用压力修正方程重新计算,对低压缸排汽导流环进行了重新设计,建立湍流模型,对排汽通道进行气动分析,得出了对排汽导流环端壁型线优化的最终方案,排汽导流环原始型线为直线型,如图3所示。

根据数值计算结果:排汽导流环最优型线为直线圆弧型,即排汽导流环入口处型线为直线,且直线与中心轴线成某一角度A,其余部分型线为圆弧型,如图4所示。

图3 原始排汽导流环型线

图4 排汽导流环最优型线

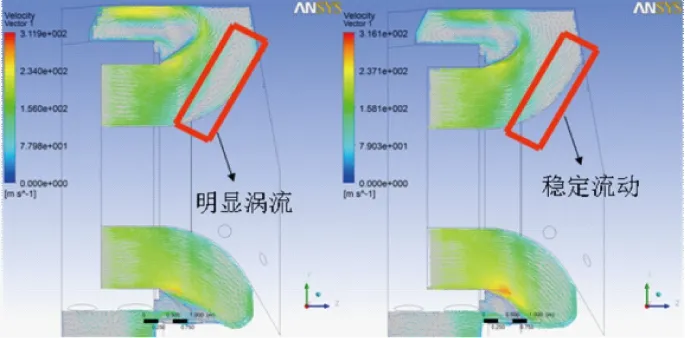

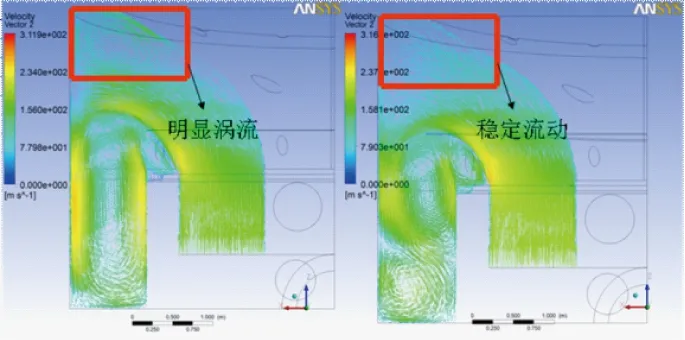

以图4型线的排汽导流环为模型,计算此时低压缸排汽通道在100%THA工况下的气动性能和内部流场分布情况。根据计算结果显示如下。

a.配置型线为直线圆弧形导流环的低压缸排汽通道性能明显提升,其静压恢复系数由原始状态下的-53.75%升至11.7%,改变了原始型线排汽导流环丧失静压恢复能力的状况。

b.低压缸排汽通道的总压损系数由155.5%降至94.04%,汽流在排汽导流环内能有效将动能转化为压力能,具体数值如表2所示。

表2 改造前后排汽导流环性能变化对比

c.从其内部流场分布图中可以看出:汽流在排汽导流环内的涡流明显降低,扩压程度明显改善,出口区域流线更加均匀,如图5所示。

(a)

(b)

d.根据计算结果显示,具有最优型线的排汽导流环理论上可使低压缸的有效焓降增加9 kJ/kg,明显增大了汽轮机组低压缸的做功能力。

3 改造效果评估

利用机组检修机会,对4号机组低压缸排汽导流环进行优化。结合机组原设备技术资料,根据计算结果,将新型排汽导流环的型线确定为直线圆弧型,对4号机组低压缸汽端和励端排汽导流环进行优化升级。

通过对改造后机组运行数据采集、计算,结果显示:在100%THA工况下改造后排汽导流环的静压恢复系数为11.35%,静压恢复能力良好,改变了原始型线排汽导流环丧失静压恢复能力的状况;总压损系数为95.12%,汽流在排汽导流环内能有效地将动能转化为压力能。由于受限于设备制造水平和现场试验数据采集精度,静压恢复系数和总压损系数与理论计算数值存在一定差距,但改造后节能效果十分明显。根据热力试验数据显示,改造后机组热耗率降低约8.7 kJ/kWh,节能效果明显,经济效益可观。

4 结束语

排汽导流环型线为直线型结构的低压缸在实际运行中存在压损过大、静压恢复能力丧失、内部流场混乱等问题,严重影响汽轮机组低压缸的热效率。本文结合理论分析和实际情况,确定排汽导流环为低压缸排汽通道优化的主要部位,并对其进行数值研究。通过理论计算和研究,确定了排汽导流环的最优结构为直线圆弧型,此结构的排汽导流环能明显降低涡流和压损,提升排汽通道的静压恢复系数。以此为依据,机组进行改造取得了良好的节能效果。

[1] 林 琦,徐 升.600 MW汽轮机双背压运行的热经济性分析[J].东北电力技术,2011, 32(9):40-43.

[2] 邱东洲,金亚辉,冯 雷.国产300 MW汽轮机组真空低问题的解决[J].东北电力技术, 2004, 25(8):4-7.

[3] 万逵芳,郭玉双,关 明.300 MW机组采用多压凝汽器的探讨[J].东北电力技术, 2004, 25(6):20-22.

[4] 黄树红.汽轮机原理[M].北京:中国电力出版社,2008.

[5] 徐 旭,康 顺,蒋洪德.低压蒸汽透平排汽缸内能量损失的数值研究[J].北京航空航天大学学报,2005,28(6):652-655.

[6] 黄伟东,孙 弼,丰镇平.汽轮机排汽扩压管几何形状对气动性能影响的分析[J].动力工程,1998,18(3):17-21.

Optimization on Exhaust Passage of Low Pressure Cylinder for Super-critical 600 MW Unit

DONG Biao,LI Mingzhi

(Zhejiang Datang Wushashan Power Generation Co.,Ltd., Ningbo,Zhejiang 315722, China)

In this paper, exhaust passage of low pressure cylinder for super-critical 600 MW unit is studied by using the method of numerical calculation. Its structure problems lead to too much pressure loss, static pressure recovery ability and internal flow field confusion. Combining with the actual situation, the exhaust steam guide ring is determined to be the transformation objects. The optimal structure of exhaust steam flow guide ring is choosed as key reform target and numerical research is carried on. The results show that unit heat rate reduces by 8.7 kJ/kWh with obvious effect of energy-saving and the economic efficiency is considerable.

low pressure cylinder;exhaust passage;exhaust guide ring;aerodynamic performance;numerical analysis

TM621

A

1004-7913(2017)02-0041-03

董 标(1986),男,工程师,从事电厂热力机械运行稳定性和经济性研究。

2016-11-02)