振动波谱信号测量技术在变压器状态监测中的应用分析

陆一凡

(广西电网有限责任公司贺州供电局 广西 贺州 542800)

摘 要:通过手持式测量装置检测电力变压器振动波谱信号,并用以分析绕组及铁心状态的嬗变过程。首先,利用压电式加速度振动传感器研制了手持式振动信号测量装置,并用于带电提取变压器器身、冷却器的振动波谱信号。其次,分析了不同振动源的传播途径、作用关系,并提出了针对性测点布置策略及采样方式。最后,分析不同测点振动波谱信号的时域波形、频谱,甄别干扰信号,诊断绕组及铁心状态。经现场应用、分析证实了手持式振动信号测量装置可靠,所采用的压电式加速度振动传感器可克服磁场影响,所提出的时域波形、频谱分析方法可清晰反应设备状态。

关键词:电力变压器;振动波谱;信号采集;振动传感器

引 言

电力变压器的绕组变形及其引起的抗短路能力下降是严重的设备隐患,并将威胁电网安全运行[1,2]。频率响应分析法能够在变压器不吊罩的情况下检测电力变压器绕组是否变形,具有较高的检测灵敏度和准确性;但是该方法仅适用于在电力变压器停电情况下开展测试,故有碍于持续跟踪分析设备运行状态,且影响输变电设施可靠性[3-6]。

变压器振动(声响)波谱信号的特征向量是表征工况的重要参量。变压器运行时的磁致伸缩和漏磁将引起铁心叠片及绕组之间振动,并通过绝缘油和铁心垫脚将振动波谱信号传递至变压器本体(油箱)表面。其中,变压器空载时的振动主要来源于激磁电流作用下的铁心振动;负载时则还叠加了负载电流作用下的绕组振动。因此可通过监测油箱表面的振动波谱信号而评估绕组及铁心的压紧状况、绕组的位移及变形状态[7,8],而相关标准导则也明确要求在必要时测量变压器的箱壳振动情况[9],但是当前尚缺乏合适的检测手段及评估标准。

鉴于此,有必要研制测量电力变压器振动波谱信号的装置,并经跟踪测量设备的振动波谱信号,分析其绕组及铁心状态的嬗变过程。而本文所提的振动波谱信号测量装置在变压器测振方法,仅需将测量传感器紧贴外壳后采集信号,并在计及器身振动水平与负载电流平方值的线性关系后,即可初判不同负载电流下的振动主要因素来源(铁心、绕组)及其程度。

1 变压器振动机理分析

1.1 变压器振动来源

变压器振动包括本体(含铁心、绕组)、冷却器风机的振动,其中风机振动主要集中在小于100Hz的范围内。本体的振动主要来源于[10]:

(1)硅钢片的磁致伸缩引起铁心的振动随着励磁频率的变化而周期性的变化。

(2)硅钢片接缝处和叠片之间存在着因漏磁而产生的电磁吸引力引起铁心的振动。

(3)电流通过铁心绕组时,在绕组、线饼、线匝之间产生动态电磁力,引起铁心的振动。

(4)漏磁引起邮箱壁(包括磁屏蔽结构等)的振动。

随着变压器制造工艺不断的提高以及铁心叠加方法的改进(如采用阶梯接缝等),再加上芯柱和铁轭均采用环氧玻璃粘带绑扎,因此硅钢片接缝处和叠片之间的电磁吸引力引起的铁心振动,比硅钢片磁致伸缩的铁心振动要小的多。类似的经验和大量试验数据表明,直流偏磁是造成变压器振动加剧的主要原因[11,12]。

1.2 不同振动原因之间的关系

由于变压器的铁心振动大小与硅钢片的磁致伸缩有直接的关系[13],因此能够影响硅钢片的磁致伸缩的因素都将能影响铁心振动的大小。除此之外,当紧固铁心的螺钉松动,铁心硅钢片之间的压紧力减弱,硅钢片间缝隙增大,其间的电磁吸引力随之增大,铁心的振动也就会因此而增大;假设铁心硅钢片发生变形或者弯曲,也会引起硅钢片之间的电磁吸引力增大,以致引起铁心的振动增大;如果发生线饼、线匝间短路或者铁心多点接地等故障时,铁心的温度将急速升高,会导致硅钢片的磁致伸缩也急速加大,铁心的振动也将会变大。

因上述几种原因造成变压器振动变大的情况来看,铁心与绕组的压紧及变形情况与变压器的振动有很大关系,因此变压器铁心和绕组良好的压紧状态可在很大程度上减小变压器的振动。

1.3变压器振动的传播途径

变压器(油浸式)铁心绕组的振动主要是通过绝缘油传至油箱的[14]。铁心的磁致伸缩振动有两条途径传递给油箱:其一是通过固定铁心垫脚传至油箱;其二是通过变压器内绝缘油传至油箱。这两种路径传递的振动能量使变压器油箱壁(包括磁屏蔽结构等)产生振动。

变压器冷却系统的风扇、油泵等装置的振动通过螺栓或焊接与变压器本体连接方式也会传至变压器油箱。所以,变压器绕组、铁心的振动以及冷却系统装置的振动通过各种途径都会传递到变压器本体表面,从而引起了变压器本体的振动。因冷却系统的风扇、油泵振动引起的振动频谱集中在100Hz以下,故这与变压器本体的振动特性明显不同,可以很容易地从变压器整个振动频谱信号中识别出来。变压器绕组及铁心的振动与绕组、铁心的压紧状况以及绕组的弯曲和变形密切相关,因此通过测量变压器油箱表面的振动信号即可反映出变压器绕组及铁心的状况。

2 系统设计

2.1 振动波谱信号提取

针对以测量变压器油箱表面振动信号的目的,经过理论与实际的探讨而研制了手持式振动波谱信号测量采集装置,该装置具备振动波谱信号的接收、放大、模数转换以及数据采集、存储、显示和分析的功能。

测量系统需根据被测信号的特点来选取合适的振动传感器、设计合理的信号处理电路,将被测模拟信号变换到数据采集卡的输入范围内,并保证变换信号能准确地反映原始模拟信号中各测量分量,然后由数据采集卡进行采集和软件分析以及存储设备存储。

测量系统使用的振动传感器通常有压电式加速度振动传感器和惯性式磁电振动两种传感器。本文测试采用的是压电式加速度振动传感器,其机械电气部分采用的是压電晶体的正压电效应。具体原理是传感器内部的压电石英晶体在一定方向的外力作用下,晶体面或者被极化面上将产生电荷,由此可见这是由机械能到电能的转换过程,被称为正压电效应;而惯性式磁电振动传感器则是利用电磁感应原理,可见压电式加速度振动传感器与惯性式磁电振动传感器的区别,压电式加速度振动传感器不受外界磁场的干扰,而且频响范围宽,更适用于变电站的强电磁环境下。

且压电式加速度振动传感器不局限水平和垂直的安装方式,而惯性式磁电振动传感器却需要区分水平和垂直,在通用性上略逊一筹。

在振动测试过程中,加速度振动传感器在外界振动力的作用下,首先输出±10V(供电电压为±12V)电压信号到手持式振动波谱信号测量装置,其次经前端放大电路1/2放大信号后,再由A/D转换芯片将电压模拟信号转换为数字信号,并存储测试数据。

在计算分析过程中,首先将所测数据经由傅里叶变换处理成正弦(亦或余弦)波形,进而处理提取出测量数据中的频谱进行分析检测。

2.2 测点布置及采样方式

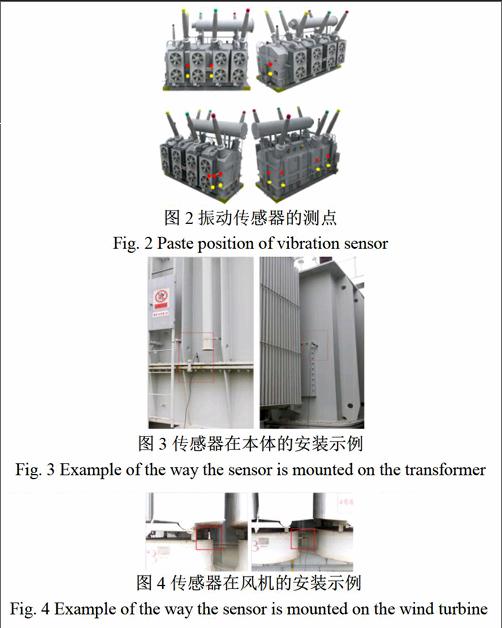

研制的手持式振动波谱信号测量装置在采集变压器本体油箱表面振动信号时分为传感器部分和数据采集部分。其测点布置策略是:首先确定A相、C相在高压侧、低压侧及侧面的测点,并确定B相在高压侧、低压侧的测点;其次,各相测点应对称,并易于定位和安装传感器。具体的采样方法是:首先将振动传感器固定在钕铁硼永磁体底座上,再将整个装置吸附固定在变压器油箱表面,钕铁硼永磁体吸附性强,且便于更换传感器位置;其次,结合变压器器身的结构特征分别采用水平、垂直方式安装振动传感器,以便客观地提取和分析振动波谱信号。测点布置策略如图2所示,其中黄色圆圈代表垂直吸附安装,红色圆圈代表水平吸附安装;实际应用安装示例如图3所示。

同时,为了排除、过滤冷却器风机、油泵运转所致的干扰频率数据,还同步测量风机运行过程中的主要频率。安装示例如图4所示。

3 现场应用

利用试制的测量装置采集广西贺州220kV道石站2号主变高压侧、低压侧振动信号。图5、图6分别为变压器C相高压侧套管侧油箱表面中部振动加速度信号的时域波形、频谱,振动的测量单位为:g(加速度)。在试点应用时,设定较高的采样频率以尽可能精确地反映变压器振动频谱。由图5、图6信号频谱上可知,绕组和铁心的振动信号以100Hz为主要频率,虽仍有小于100Hz的频率成分,但并无50Hz工频成分的干扰,故可能因冷却器风机振动所致。

而图7、图8信号频谱为冷却散热系统风机在上图测量同一方向的时域波形及频谱。从图7、图8中可知,冷却器风机的振动频率主要集中在5Hz左右。

而当负荷为54.39MW时所测不同位置的振动的各频率处振动幅值见表1。

分析以上采集提取的振动波谱信号,其与理论分析结果相近,可排除提取信号中存在因电磁场影响所致的干扰;还仍有必要在长期积累数据并比对分析中进一步验证,尤其是在变压器负载调整或遭受短路电流冲击后分析振动波谱信号的变化情况。

目前设备故障诊断技术已趋于数字化和网络化,可以通过系统局域网传输设备诊断信息,甚至远程诊断,实现设备状态监测和故障诊断信息的异地传输,诊断的精确度也有提高。在装备上也出现了虚拟诊断仪器。也有些诊断系统还安装了报警系统应用在客户端。同时设备通过在线网络及时上传数据可保证信号的即时性。

4 结论

基于压电式加速度振动传感器能够克服电磁场干扰,同时不局限安装方式,并实现灵活带电测量变压器油箱表面的振动信号。此外,通过比对分析不同时期提取的时域波形、频谱还可跟踪分析变压器绕组、铁心的运行状态,扭转了当前运维中缺乏判断振动变化基础数据手段的被动局面。在基于振动波谱分析电力变压器本体振动的基础上,有必要针对被测设备的负荷、短路冲击电流、油温等状态参数建立一套变压器数据库,使之成为评估绕组及铁心压紧程度、绕组位移及变形的可靠依据。

参考文献

[1]金文龙,陈建华,李光范,等.全国110 kV 及以上等级电力变壓器短路损坏事故统计分析[J].电网技术,1999,23(6):70-74.

[2]刘梦娜,彭发东,柯春俊,等.变压器绕组变形故障的诊断分析[J].广东电力,2012,25(11):108-111.

[3]李剑,夏珩轶,杜林,等. 变压器绕组轻微变形ns级脉冲响应分析法[C].高电压技术,2012,38(1):35-42.

[4]张宁, 朱永利, 高艳丰, 等. 基于变分模态分解和概率密度估计的变压器绕组变形在线检测方法[J]. 电网技术, 2016, 40(1): 297-302.

[5]徐剑,邵宇鹰,王丰华,等.振动频响法与传统频响法在变压器绕组变形检测中的比较[J]. 电网技术, 2011, 35(6): 213-218.

[6]何平,文习山.变压器绕组变形的频率响应分析法综述[J].高电压技术,2006,32(5):37-41.

[7]李莉,朱永利,宋亚奇.变压器绕组多故障条件下的振动信号特征提取[J].电力自动化设备, 2014, 34(8):140-146.

[8]Berler Z, Golubev A. Vibor-acoustic method of transformer clamping pressure monitoring [C]. Conference record of the 2000 IEEE international symposium on electrical insulation, USA. 2000.

[9]DL/T 393-2010 输变电设备状态检修试验规程[S].2010.

[10]Weiser B, Pfutzner H. Relevance of magnetostriction and forces for the generation of audible noise of transformer cores [J]. IEEE transaction on magnetics, 2000, 36(5): 3759-3777.

[11]钟连宏,陆培均. 直流接地极电流对中性点直接接地变压器影响[J]. 高电压技术,2003(8): 12-14.

[12]蒯狄正.直流偏磁对变压器影响的研究[J]. 江苏电机工程,2004,23(3):1-5.

[13]吕润徐.电力系统高次谐波[M].北京:中国电力出版社,1998.

[14]李庚银,陈志业,宁宇.快速傅立叶变换的两种改进算法,电力系统自动化,1997,21(12):37-40.