高速铁路轮轨硬度匹配试验研究

张银花,周韶博,周清跃,刘丰收,李 闯,张关震

(中国铁道科学研究院 金属及化学研究所,北京 100081)

作为我国运营时间最长的高速铁路,京津城际铁路开通运营已8年多。多年的运营结果表明,高速铁路的钢轨磨耗量很少,加工硬化不显著;而车轮磨耗量相对较大,车轮踏面出现凹磨,并且导致车轮镟修周期短、养护维修成本高。针对中国高速铁路由于运行距离较长、线路曲线半径大、轮轨接触点比较集中而容易出现车轮踏面凹磨等问题,2015年中国铁路总公司立项,滚动开展高速铁路轮轨关系研究,主要内容包括轮轨型面匹配、轮轨硬度匹配、轮轨磨损规律等,通过系列和系统的研究,进一步深化轮轨关系的基础理论,解决我国高速铁路实际运营中存在的车轮踏面凹磨、多边形磨耗、波磨等问题,降低养护维修成本。轮轨硬度匹配是轮轨关系研究中的重要内容之一,轮轨硬度是否匹配将直接影响到钢轨和车轮的使用寿命,以及维修养护的成本等。

本文在调研国内外高速铁路轮轨硬度匹配关系研究及应用现状的基础上,根据实验室的轮轨硬度磨损试验数据,提出高速条件下轮轨硬度匹配的合理范围及解决目前车轮磨耗问题的初步方案。

1 国外轮轨硬度匹配研究及应用现状

近些年来,国外围绕轮轨硬度匹配开展了一系列的研究,得出了一些不同的结论。试验室研究表明[1],当车轮材质固定时,随着钢轨硬度的增加其磨耗量逐渐降低,对应的车轮磨耗量也呈现增加趋势;当钢轨和车轮硬度比大于1∶1后,随着钢轨硬度的增加其磨耗量继续降低,但车轮的磨耗量维持在一个稳定的水平,且轮轨总磨耗量是逐渐降低的。欧洲铁路联盟UIC实验室研究表明,当轨轮硬度比在0.7∶1~1.6∶1之间变化时,并不存在1个最佳的硬度匹配使得轮轨之间的总磨耗最小。俄罗斯学者根据本国轮轨使用情况和对轮轨关系的研究,提出了钢轨头部与车轮轮辋的最佳硬度比是1.2∶1~1.4∶1的观点[2]。因此,国外有关研究对于轮轨硬度的匹配存在着不同的观点。

在实际运用中,国外关于轮轨硬度匹配关系主要有两大技术路线,其一是以日本为代表的高硬度车轮路线,其二是以欧洲为代表的低硬度车轮路线。

日本新干线除第1条高速铁路(东海道新干线)采用断面为50T的普通碳素热轧钢轨外,其他新干线一直采用强度等级为800 MPa级的普通碳素热轧钢轨,轨面硬度≥235 HB;而新干线列车的车轮硬度较高,其中SSW-Q3R车轮轮辋的硬度为311~363 HB,轮轨硬度比大于1∶1,达到1.2∶1以上。日本钢轨和车轮的化学成分、力学性能指标及轮轨硬度比分别见表1、表2和表3(表中Rm为抗拉强度,A为断后伸长率)。由于车轮硬度较高而钢轨硬度较低,因此,日本有关轮轨关系的研究中很少出现车轮失圆和凹磨等问题,他们更关心由于频繁地启动和制动而导致的车轮踏面热裂纹问题和小曲线半径钢轨的侧面磨耗问题[3-4],并就此开展了大量的研究工作。对于小半径曲线钢轨的磨耗问题,通过使用热处理钢轨、润滑钢轨、控制轨顶面摩擦系数等技术减少钢轨磨损。

表1 国外高速铁路使用的主要热轧钢轨的化学成分及力学性能

表2 国外高速铁路使用的各种车轮的化学成分及力学性能

表3 国外高速铁路车轮与钢轨的硬度比值

欧洲高速铁路初期铺设UIC700 钢轨,轨面硬度约为200~260 HB。欧洲一体化后,广泛铺用UIC900A普通热轧钢轨,轨面硬度约为260~300 HB。欧洲规定车速在200 km·h-1以上时,选用ER8车轮,其轮辋硬度≥245 HB,轮轨硬度比接近1∶1[5]。欧洲国家钢轨和车轮的化学成分、力学性能指标及轮轨硬度比分别见表1、表2和表3。

德国铁路钢轨采取分级选用制度[6],在客运线路和客货混运线路普遍铺设欧标R260(硬度260~300 HB)钢轨,曲线半径小于2 800 m的线路推荐铺设R350HT(硬度350~390 HB)钢轨,而重载线路则铺设更高强度和硬度级别的R370CrHT(硬度370~410 HB)和R400HT(硬度400~440 HB)钢轨。

德国早期使用硬度低的ER7车轮(硬度约为235 HB),低于R260钢轨的硬度。车轮出现凹磨及多边形等问题,后逐渐采用硬度稍微高的ER8车轮。20世纪90年代,德国的高速铁路普遍出现车轮失圆问题,因此不得不对车轮进行镟修。频繁地镟修显著降低了车轮的使用寿命。德国铁路技术人员与日本车轮供应商住友金属公司联合研发了更高硬度的C64车轮(轮辋硬度277~341 HB),C64车轮性能优于ER7车轮,其镟修频率只有ER7车轮的1/3,平均寿命达250万km,而ER7车轮的平均寿命为140万km。针对基础设施运营商担心的车轮硬度较大而会加重钢轨损伤的问题,德国铁路又利用全尺寸轮轨试验台进行不同硬度的钢轨与车轮材料的磨损研究,发现车轮硬度增加并未对钢轨造成附加损害。目前德国铁路已有近一半的ICE1和ICE2列车使用了日本车轮。总的来说,德国铁路致力于逐渐提高轮轨硬度比,即提高车轮硬度解决车轮磨耗和多边形等问题。

国外采用的轮轨材料硬度比各不相同。日本车轮的硬度高于钢轨的硬度。欧洲高速铁路线路状况较为复杂,轮轨材料匹配也较为多样。但从车轮等级由ER7到ER8的发展趋势和德国铁路采购日本车轮的事实来看,欧洲铁路也在致力于提高轮轨的硬度比,即通过提高车轮的硬度解决车轮磨耗等问题。

2 国内轮轨硬度匹配研究及应用现状

我国高速客运铁路铺设U71MnG热轧钢轨,轨面硬度为260~300 HB(实际硬度270~280 HB,断后伸长率13%~15%);高速客货混运铁路铺设U75VG热轧钢轨,轨面硬度为280~320 HB(实际硬度295~310 HB,断后伸长率11%~13%)。我国高速动车组主要采用进口车轮,以进口欧洲的ER8车轮为主,少量采用欧洲ER9车轮、鲁奇尼开发的ER8C车轮、日本SSW-Q3R车轮。在时速200~300 km高速铁路上运行的动车组,其中CRH1型动车组的车轮材质为ER9,轮辋硬度大于255 HB;早期的CRH2型动车组的车轮材质为SSW-Q3R,轮辋硬度为311~363 HB(实际硬度≥320 HB);CRH3型动车组的车轮材质为ER8,轮辋硬度大于245 HB(实际硬度≥260 HB);CRH5型动车组的车轮材质为ER8C,轮辋硬度为260~302 HB。我国高速铁路使用的主要用钢轨和车轮的化学成分、力学性能及轮轨硬度比分别见表4、表5和表6。

表4 我国高速铁路使用的主要热轧钢轨的化学成分及力学性能

表5 我国高速铁路使用的各种车轮的化学成分及力学性能

表6 我国高速铁路车轮与钢轨的硬度比

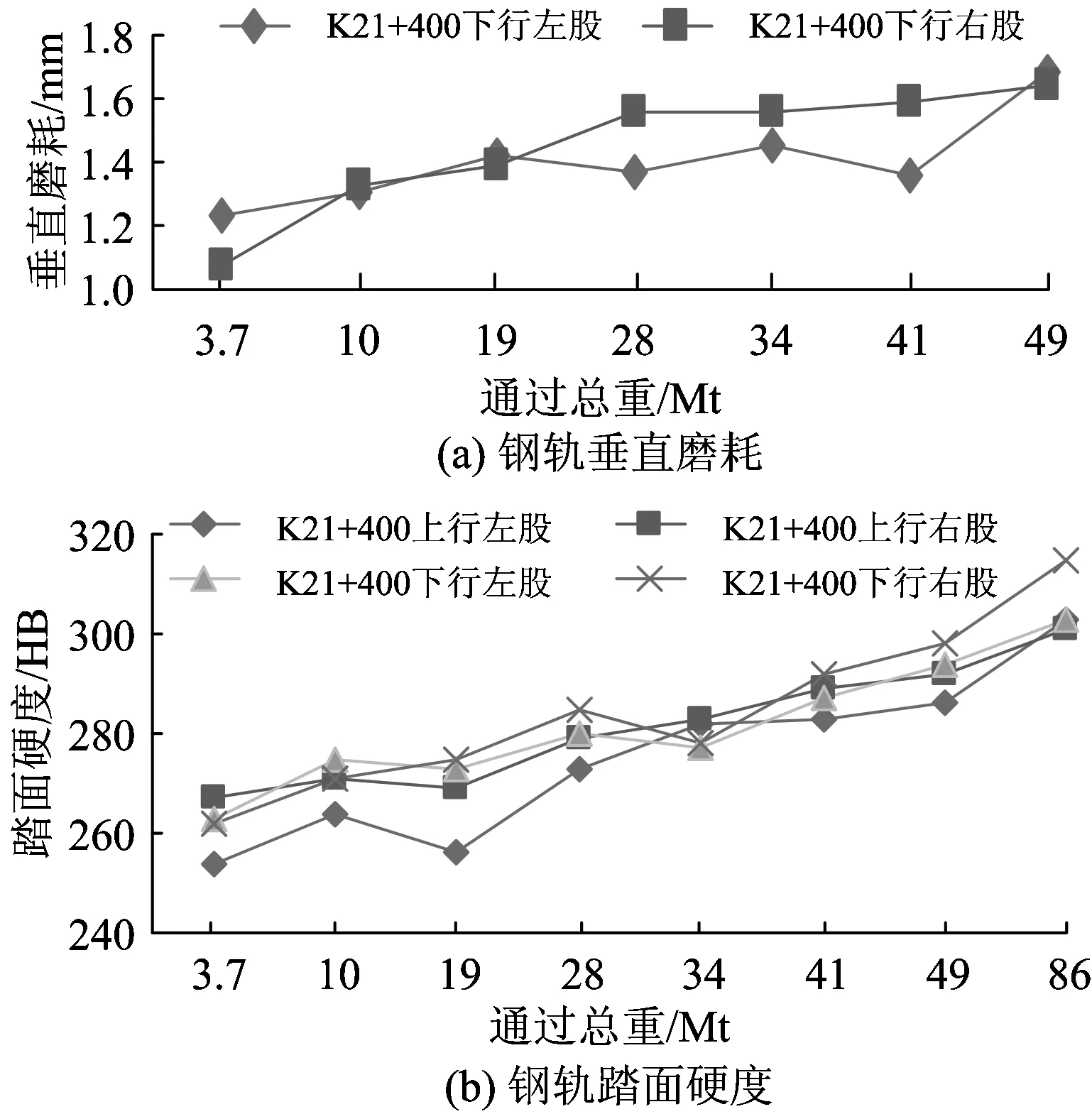

我国高速铁路的运营特点是曲线半径大、运行距离长、轮轨接触点比较集中。高速线路运营结果表明,直线钢轨的垂直磨耗很少,每年或每15 Mt通过总重的钢轨自然磨耗(扣除钢轨打磨的影响)小于0.1 mm;钢轨踏面加工硬化不显著,3 a(45 Mt通过总重)约为10%。城际铁路的小半径曲线线路的钢轨侧面磨耗严重,如沪宁城际铁路,在半径为1 000 m的曲线线路上,每年或20 Mt通过总重的钢轨侧磨量为1.4~1.7 mm。车轮存在凹磨和不均匀磨耗等问题,根据西南交通大学的测试数据,郑西城际铁路用LMA型、哈大高速铁路用S1002CN型车轮,在1个镟修周期内的凹磨基本在0.5~0.6 mm范围内,郑西城际铁路用XP55型车轮的凹磨最大深度在0.8~1.0 mm范围内。钢轨踏面磨耗、硬度变化、车轮踏面磨耗情况如图1—图3所示[7]。

图1京津城际铁路钢轨磨耗和踏面硬度随通过总重的变化规律

3 轮轨硬度匹配实验室试验

近年来,中国铁道科学研究院和国内其他研究机构围绕轮轨硬度匹配开展了一系列实验室试验研究。试验用钢轨材料主要选自我国的U71MnK和U75V钢轨(时速250 km·h-1),车轮用材料主要选自ER7和CL60车轮。对实验室试验研究得出的初步结论可归纳为如下几点:①当车轮试样的硬度低于钢轨试样的硬度(轮轨硬度比为0.94∶1~0.87∶1)时,车轮试样磨耗速率过大,总磨耗速率也较大;②当钢轨试样的硬度与车轮试样的硬度相当时(轮轨硬度比为0.99∶1~1.01∶1),车轮试样的磨耗速率稍高于钢轨试样,总磨耗速率不大;③当钢轨试样的硬度低于车轮试样的硬度时(轮轨硬度比为1.04∶1~1.11∶1),钢轨试样的磨耗速率稍大于车轮试样,但总磨耗速率最小;④车轮硬度对车轮和钢轨试样的表面损伤形貌具有一定影响,车轮硬度低时,车轮表面损伤主要表现为麻点式剥落,随车轮硬度的增加,车轮试样表面损伤剥落颗粒减小,钢轨试样表面损伤主要表现为剥离损伤机制[8-11]。

图2 沪宁城际铁路钢轨磨耗随通过总重的变化规律

图3郑西城际铁路XP55型车轮磨耗示意图(2011-04-15, 5040号车6车1位车轮运行20.5万km时)

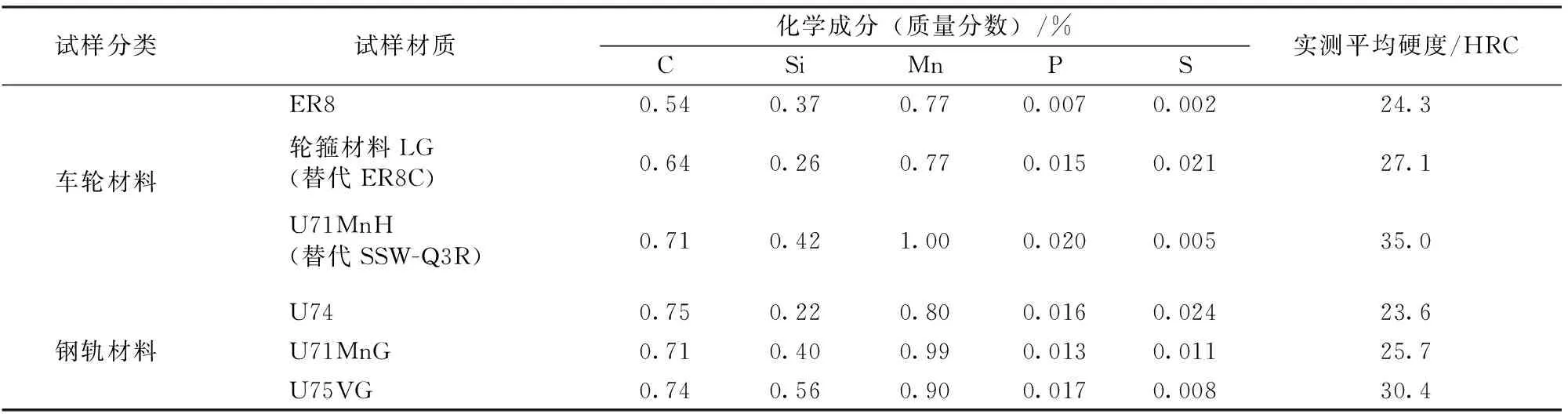

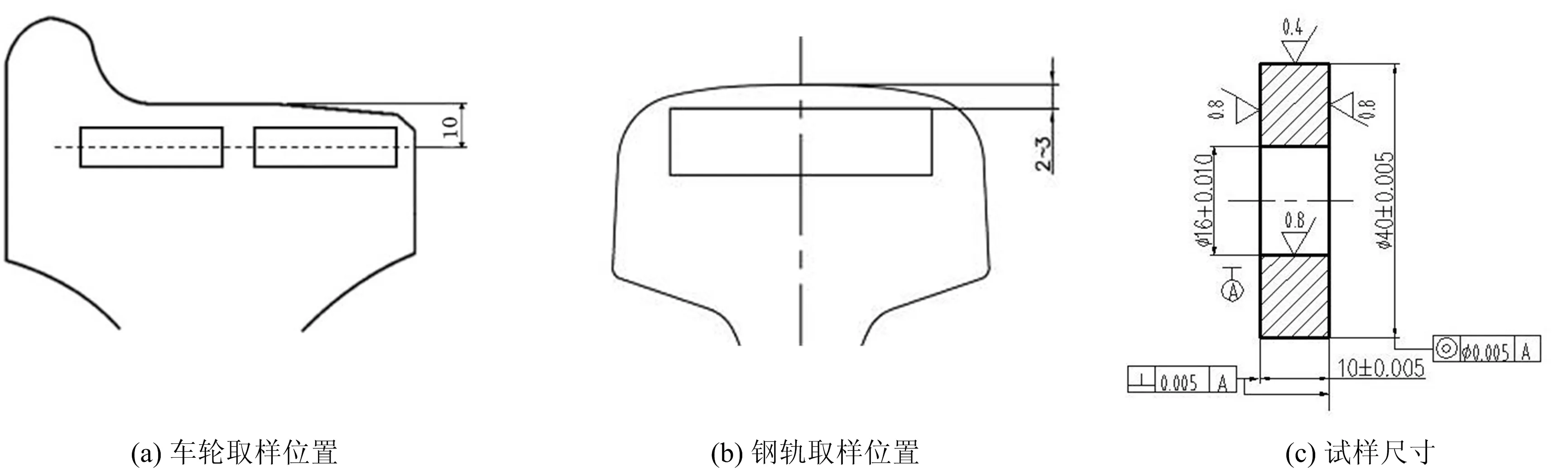

在前期研究的基础上,铁科院继续在实验室开展不同轮轨硬度比下的轮轨摩擦磨损试验,研究不同硬度比下轮轨材料的磨损和变形规律。近期试验中,钢轨试样主要取自目前大量使用的U71MnG和U75VG钢轨,车轮试样主要取自ER8,ER8C和SSW-Q3R车轮或者硬度相近的替代车轮试样(ER8C材料由某轮箍材料替代,简称LG,SSW-Q3R材料由U71MnH替代,简称HW),轮轨试样的实测化学成分、硬度值以及轮轨硬度比分别见表7和表8。试验所用试样为内径16 mm、外径40 mm,厚度为10 mm的环形试样。钢轨和车轮的取样位置及试样尺寸如图4所示。试验在AMSLER磨耗试验机上进行,上轴安装钢轨试样,转速为180 r·min-1,下轴安装车轮试样,转速为200 r·min-1,试验载荷为490 N,试验每进行1万转后用无水乙醇清洗并称量试样。每组分别制取2个试样,磨耗量取2个试样的平均值。试验过程中同时对轮轨试样的变形、表面接触疲劳伤损等进行了测量和观测,详细试验数据参见文献[7]。

表7 轮轨试样的实测化学成分和硬度值

表8 轮轨试样的实测轮轨硬度比

对所测数据进行统计分析,分别得到相同硬度车轮与不同硬度钢轨、相同硬度钢轨与不同硬度车轮对磨时轮轨磨损的规律,分别如图5和图6所示。由实验结果可知:①轮轨试样的磨耗量随试验循环次数的增加呈近似线性增长。②与3种钢轨试样对磨时,ER8车轮试样的磨耗量均较大,而3种钢轨试样的磨耗量接近;ER8车轮试样在磨损试验后期均发生了明显的表面塑性变形,表现为表面类多边形磨耗;相比较而言,与硬度最低的U74钢轨试样对磨时ER8车轮试样的磨耗量最小,表面接触疲劳伤损和变形最为轻微。③LG车轮(替代ER8C)试样与U71MnG和U75VG钢轨试样对磨时出现了类多边形磨耗,而与U74钢轨试样对磨时则表现出了低磨耗、少损伤的理想状态。④与HW(替代SSW-Q3R)车轮试样对磨时,3种钢轨试样中U74和U71MnG的磨耗量相近,而U75VG的磨耗量相比较低20%~40%,且试样表面也更为圆顺;U71MnG钢轨试样分别与ER8和LG车轮试样对磨时的磨耗量和变形差异不大,而与HW车轮试样对磨时其磨耗量多出近1倍;U74钢轨试样变形较大,表面出现了塑形堆积形成的小台阶,而另2种钢轨试样未出现此类特征;U75VG钢轨试样与HW车轮试样对磨时,表现出了轮轨总磨耗量较小和表面接触疲劳伤损较轻。⑤随着车轮试样硬度的增加,其磨耗量逐渐降低,多边形磨耗减轻,而对磨钢轨试样的硬度越高,车轮试样的磨耗也越严重,轮轨硬度比过高会加速钢轨材料损伤。⑥随着钢轨试样硬度的增加,其磨耗量逐渐降低,而对磨车轮试样的硬度越高,钢轨试样的磨耗也越严重。⑦轮轨硬度比在0.95∶1~1.15∶1范围内时,车轮和钢轨的磨耗量及轮轨总磨耗量均较小;轮轨硬度比大于1∶1时,试样的变形和表面接触疲劳伤损较轻;轮轨硬度比在1.15∶1时的 LG车轮(替代ER8C)与U74钢轨、HW车轮(替代SSW-Q3R)与U75VG钢轨表现出了低磨耗、少伤损的理想状态。

图4 钢轨和车轮试样取样位置与试样尺寸示意图(单位:mm)

图6 9组对磨试样的轮轨总磨耗量对比图

由实验室试验结论并结合目前高速轮轨运营中存在的问题,提出如下解决目前车轮磨耗等问题的分阶段实施方案:①提高目前国内大量使用的ER8车轮的硬度均值,使其实际硬度指标控制在270~280 HB及以上,与U71MnG钢轨的硬度比尽量控制在1∶1附近;②增加 ER8C或SSW-Q3R高硬度车轮的使用数量;③开展自主化车轮材料性能的精细控制研究,在保证韧性指标的前提下,适当提高车轮的硬度均值,其硬度指标控制在290 HB及以上,与U71MnG钢轨的硬度比要大于1∶1。

4 结论及建议

(1)世界各国铁路的轮轨材料硬度匹配技术路线各不相同。日本车轮硬度高于钢轨硬度,轮轨硬度比超过1.2∶1;欧洲高速铁路轮轨硬度相当,轮轨硬度比接近1∶1,但从目前情况来看,欧洲国家在致力于提高车轮硬度解决车轮磨耗等问题。

(2)我国高速铁路广泛铺设U71MnG热轧钢轨,车轮大量使用进口ER8车轮,直线线路上钢轨磨耗很少,每15 Mt通过总重的钢轨自然磨耗小于0.1 mm; CRH2和CRH3与CRH5型动车组车轮在1个镟修周期内(约运行20~28万km),其凹磨分别在0.5~0.6和0.8~1.0 mm范围内;存在的主要问题有车轮凹磨和多边型等,与欧洲国家相比镟修周期短,运营维护成本高。

(3)轮轨试样的磨耗量随试验循环次数的增加呈近似线性增长。ER8车轮试样与3种钢轨试样对磨时的磨耗量均较大,在磨损试验后期均发生了明显的表面塑性变形;HW车轮试样(替代SSW-Q3R)的磨耗量仅为ER8车轮试样磨耗量的一半左右,车轮试样均保持了圆顺的表面状态;LG车轮试样(替代ER8C)与U74钢轨对磨、HW车轮试样与U75VG钢轨对磨时,车轮表现出了低磨耗、少损伤的理想状态;随着车轮试样硬度值增加,车轮试样多边形磨耗明显减轻;钢轨硬度较低时,车轮试样的多边形磨耗亦较轻。

(4)9组轮轨磨损试验中,轮轨硬度比在0.95∶1~1.15∶1范围时,轮轨总磨耗量较小;轮轨硬度比大于1∶1时,试样变形和表面接触疲劳伤损较轻;轮轨硬度比在1.15∶1时,轮轨总磨耗量最小,且轮轨的接触疲劳伤损也最轻。

(5)根据试验研究,建议适当提高车轮的硬度,即通过提高轮轨硬度比解决车轮磨耗较大的问题,车轮与U71MnG钢轨的硬度比控制在1∶1以上。

[1]STEELE R K, REIFF R P. Rail:Its Behaviour and Relationship to Total System Wear[C]//Proceedings of FAST (Facility for Accelerated Service Testing) Engineering Conference. Colorado Springs,1982:115-164.

[2]ПАШОЛОКИЛ. 车轮硬度的提高[J]. 国外铁道车辆, 2001,38(3):41-44.

(ПАШОЛОКИЛ. Improvement of Wheel Hardness[J]. Foreign Rolling Stock, 2001, 38(3): 41-44. in Chinese)

[3]HANDA Kazuyuki, KIMURA Yoshisato, MISHIMA Yoshinao. Surface Cracks Initiation on Carbon Steel Railway Wheels under Concurrent Load of Continuous Rolling Contact and Cyclic Frictional Heat[J]. Wear, 2010, 268:50-58.

[4]OKAGATA Y, KIRIYAMA K, KATO T. Fatigue Strength Evaluation of the Japanese Railway Wheel[J]. Fatigue & Fracture of Engineering Materials & Structures, 2007, 30(4):356-371.

[5]European Committee for Standardization. EN 13262—2004 Railway Applications-Wheelsets and Bogies-Wheels-Product Requirements [S].Brussel:CEN,2004.

[6]STOCKA R, PIPPAN R. Rail Grade Dependent Damage Behaviour-Characteristic and Damage Formation Hypothesis[C]// 9th International Conference on Contact Mechanics and Wear of Rail/Wheel Systems: Session 15.1.Chengdu:Southwest Jiaotong University,2012:284-292.

[7]张银花,周韶博,李闯,等.高速轮轨硬度匹配优化研究报告[R].北京:中国铁道科学研究院,2016.

[8]刘丰收,周清跃. 进口及国产客运专线钢轨性能试验研究[R].北京:中国铁道科学研究院,2008.

[9]周清跃,李兰. 高速铁路轮轨廓面及硬度匹配技术研究[R].北京:中国铁道科学研究院,2011.

[10]王文健,汪洪,刘启跃.车轮材料对轮轨滚动摩擦磨损行为的影响[J].西南交通大学学报,2013,48(5):909-914.

(WANG Wenjian,WANG Hong,LIU Qiyue. Effect of Wheel Material on Rolling Friction and Wear Behaviors of Wheel/Rail Rollers[J]. Journal of Southwest Jiaotong University, 2013, 48(5): 909-914. in Chinese)

[11]王文健,张向龙,张继旺,等.碳含量对车轮钢滚动摩擦磨损性能影响[J].铁道学报,2012,34(2):32-35.

(WANG Wenjian,ZHANG Xianglong,ZHANG Jiwang,et al. Effect of Carbon Content on Rolling Friction and Wear Behavior of Wheel Steel[J]. Journal of the China Railway Society, 2012, 34(2): 32-35. in Chinese)