高压辊磨对磁铁矿石磁选特性的影响

侯 英,徐亦元 ,谢冬冬 ,王 冬 ,曾 海,杨 春,杨洪英,吴中贤

(1.中钢集团安徽天源科技股份有限公司,安徽 马鞍山 243004;2.辽宁科技大学 矿业工程学院,辽宁 鞍山 114051;3.东北大学 冶金学院,辽宁 沈阳 110819;4.鞍钢集团弓长岭矿业公司,辽宁 辽阳 111008)

高压辊磨机具有粉碎效率高、能耗低、钢耗低、耐磨性好、处理能力大、结构紧凑、体积小、生产环境好等特点[1-4]。高压辊磨粉碎会使得产品更好的单体解离,或者内部生成许多微小裂纹,有利于提高后续选别及处理指标[5-6]。

很多学者针对高压辊磨机破碎对分选效果的影响方面开展了大量的研究工作,袁致涛等研究了高压辊磨机操作参数对攀西钒钛磁铁矿粉碎产品特性的影响[7],印万忠等研究了不同破碎方式对邦铺钼铜矿石可磨性及钼浮选的影响[8],刘磊研究了贫赤铁矿石的高压辊磨机粉碎和高效分选技术[9]。目前,针对高压辊磨对粉碎产品特性和粉碎产品的磨矿特性研究较多,同时针对钼铜矿石和贫赤铁矿石分选的影响开展了一些研究,但是针对磁铁矿石分选特性的影响还有待探索。本试验以弓长岭磁铁矿石为研究对象,通过高压辊磨机和颚式破碎机粉碎产品的阶段磨矿—磁选—细筛再磨工艺对比,研究不同粉碎方式对磨矿特性、磁选特性和分选指标的影响。

1 试验

1.1 试验矿样

试验所采用的矿样取自弓长岭选矿厂,为磁铁矿石中碎产品(-70 mm),X射线荧光光谱分析结果:Fe,Na2O,MgO,Al2O3,SiO2,K2O,CaO,P,S,TiO2,Cu,Zn,Pb,BaO的质量分数分别为27.884 6%,0.2570%,1.3658%,0.1065%,67.4797%,0.1295%,1.783 3%,0.317 4%,0.210 1%,0.027 1%,0.071 9%,0.024 4%,0.030 3%,0.312 4%。有回收价值的金属元素为铁,质量分数为27.88%,有害杂质元素硫和磷含量较低。

1.2 试验方法

对弓长岭磁铁矿石进行高压辊磨和颚式破碎,然后进行阶段磨矿—磁选—细筛再磨试验研究。

高压辊磨试验采用CLM-25-10型高压辊磨机,辊面压力5.5 N/mm2,辊面间距3 mm,颚式破碎试验应用RK/PEF-60×100型颚式破碎机,分别将物料给入高压辊磨机或颚式破碎机,破碎产品进行筛分,筛孔尺寸为3.2 mm,筛上产品返回高压辊磨机或颚式破碎机再进行粉碎,筛下产品混匀、缩分、取样。

粒度分布分析采用 3.2、2.5、2.0、1.0、0.45、0.25、0.15和0.074 mm的筛子,选取代表性矿样,在振筛机上筛分30 min,对每层筛上的产品进行称重、记录、结果处理。

磨矿试验采用XMQ-240×90锥形球磨机,磨矿浓度70%,称样500.0 g,加水214 mL,测定产品-74 μm矿粉或-45 μm矿粉含量。

磁选试验采用XCGS型磁选管,磁选管直径50 mm,取代表性矿样50 g,磁场强度160 mT,在适宜条件下进行磁选管试验。

2 结果与讨论

2.1 高压辊磨和颚式破碎对产品粒度特性的影响

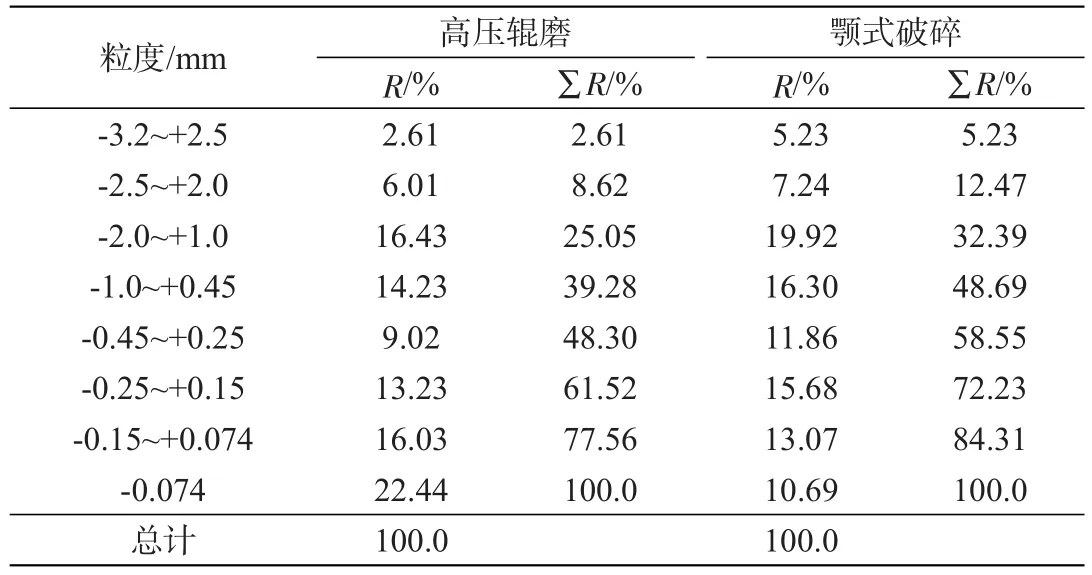

对弓长岭磁铁矿石的高压辊磨和颚式破碎产品进行粒度分析,结果如表1所示。高压辊磨产品粗粒级含量较颚式破碎产品低,而细粒级较颚式破碎产品高,-74 μm质量分数高11.75%。

表1 高压辊磨产品和颚式破碎产品粒度分布Tab.1 Particle size distribution of products crushed by HPGR and JC

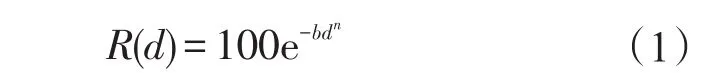

高压辊磨和颚式破碎产品适合应用Rosin-Rammler(R-R)分布对其粒度特性进行描述,R-R方程[10]为

式中:R(d)为产品粒度大于d的筛上正累计产率,%;d为颗粒的直径或筛孔宽,mm;exp(1/b)为分界粒度,mm;在d<exp(1/b)时,b越大,粒度分布越均匀;在d≫exp(1/b)时,n越大,粒度分布就越均匀;当0<d<1 mm时,n越小,粒度分布越均匀;在d=exp(1/b)附近时,b和n共同影响粒度的分布。

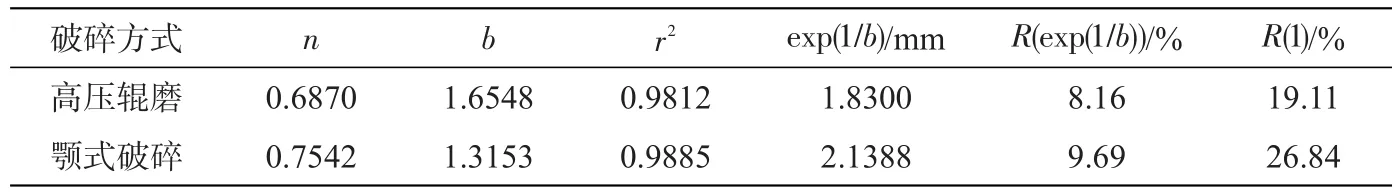

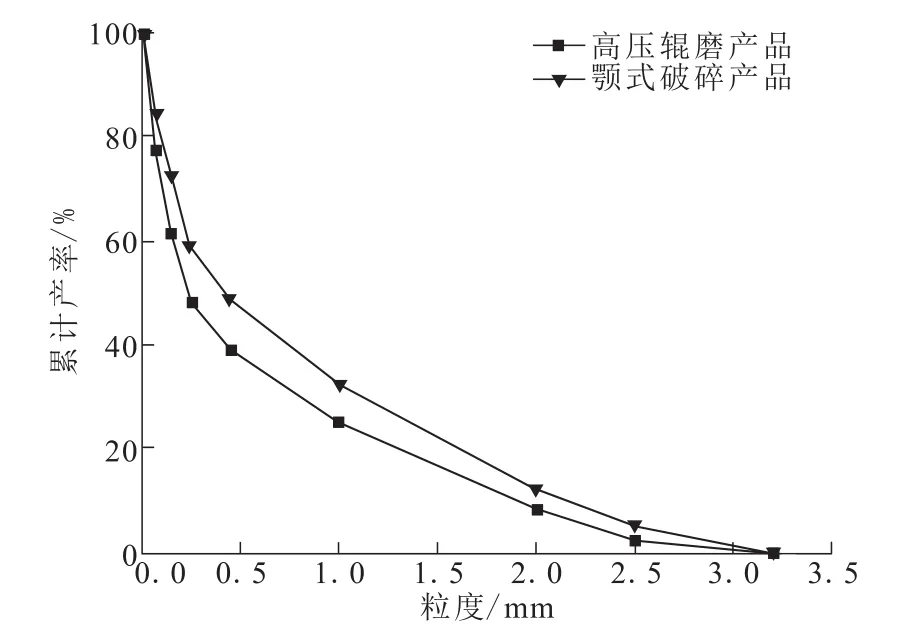

不同碎磨方式下产品粒度回归结果和产品粒度分布分别如表2和图1所示。由表2的结果可知,高压辊磨产品和颚式破碎产品小于粒度特性分界粒度(exp(1/b))矿粉占91.84%和90.31%,说明大部分粒度范围在d<exp(1/b)范围内,且高压辊磨产品的b值大于颚式破碎产品的b值;同时,高压辊磨产品和颚式破碎产品在0<d<1 mm范围内的矿粉占80.89%和73.16%,且高压辊磨产品的n值小于颚式破碎产品的n值。上述分析表明,高压辊磨产品的粒度分布要比颚式破碎产品的粒度分布均匀。

表2 高压辊磨和颚式破碎产品R-R方程回归结果Tab.2 Constants of R-R curve fitting of products crushed by HPGR and JC

图1 高压辊磨和颚式破碎产品粒度分布曲线Fig.1 Particle size distribution curve of products crushed by HPGR and JC

由图1可以看出,高压辊磨产品比颚式破碎产品的细粒级(-74 μm)矿粉高11.75%。

2.2 高压辊磨和颚式破碎对磨矿和磁选的影响

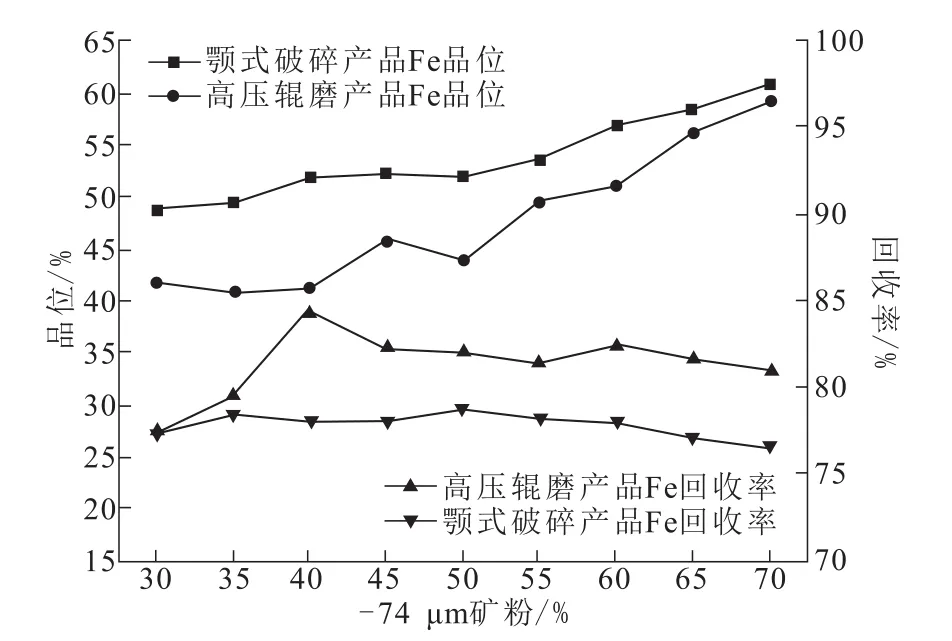

2.2.1一段磨矿细度试验结果将试验矿样分别磨到-74 μm矿粉分别占30%、35%、40%、45%、50%、55%、60%、65%和70%下进行磁选试验,磁选采用磁选管,高压辊磨产品—球磨—磁选和颚式破碎产品—球磨—磁选试验结果如图2所示。适宜于高压辊磨工艺的一段磨矿产品细度为-74 μm矿粉占40%,适宜于颚式破碎工艺的一段磨矿产品细度为-74 μm矿粉占50%。高压辊磨产品的磁选精矿品位低且回收率高说明,更多的连生体进入到磁选精矿中,采用高压辊磨工艺可回收更多的有用矿物。

图2 一段磨矿细度试验结果Fig.2 Test results of primary grinding fineness

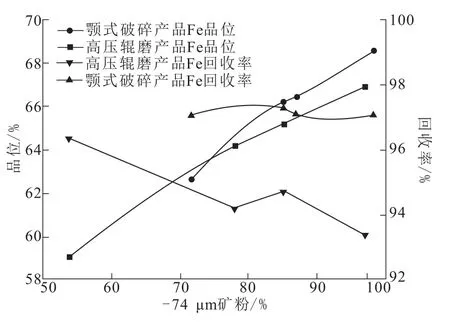

2.2.2二段磨矿细度试验结果再磨磁选采用磁选管,高压辊磨和颚式破碎工艺磁选精矿再磨磁选试验结果如图3所示。二段磁选主要目的是保证精矿品位,并尽可能提高回收率,保证精矿品位65%以上,适宜的高压辊磨和颚式破碎产品的再磨细度均为-74 μm矿粉占85%。

图3 高压辊磨和颚式破碎工艺磁选精矿再磨磁选磨矿细度试验结果Fig.3 Test results of grinding fineness of regrinding magnetic concentrate of HPGR and JC process

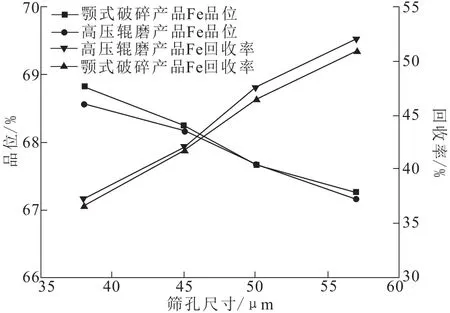

2.2.3细筛筛孔尺寸试验结果采用38、45、50和57 μm的筛子对再磨磁选精矿进行筛分,试验结果如图4所示。筛下物料作为最终精矿,筛上进行再磨再选,筛下产品的精矿品位需要达到67.5%以上,同时要尽可能多地获得筛下产物,因此,适宜的筛孔尺寸为50 μm,高压辊磨工艺获得细筛筛下产品的作业产率为45.83%,品位为67.68%,回收率为47.56%;颚式破碎工艺获得细筛筛下产品的作业产率为45.49%,品位为67.66%,回收率为46.48%;高压辊磨工艺的产率、品位和回收率分别比颚式破碎工艺高0.34%、0.02%和1.08%。

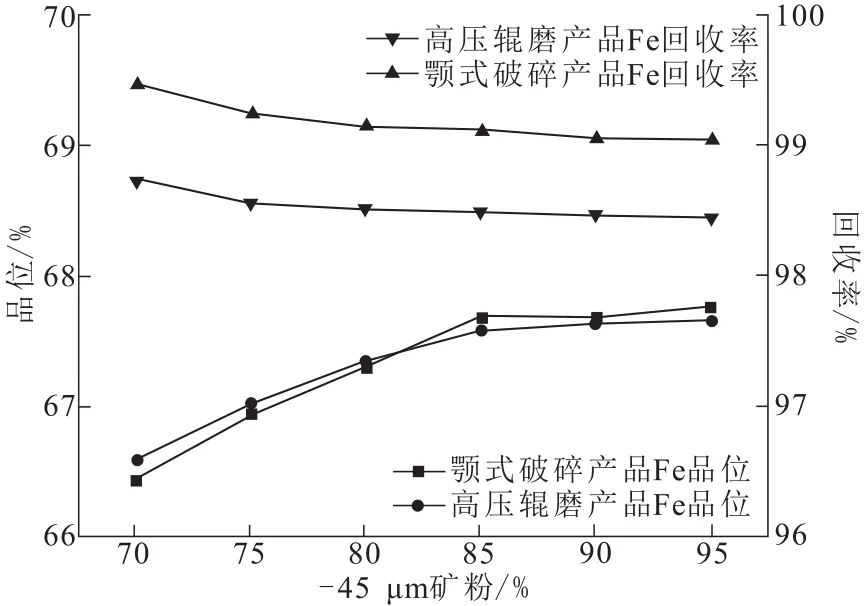

2.2.4三段磨矿细度试验结果针对细筛筛上产品进行三段再磨再选试验,试验结果如图5所示。随着三段磨矿细度的增加,精矿品位逐渐升高,回收率逐渐降低,磁选精矿品位需要达到67.5%以上,同时要尽可能多地获得磁选精矿,适宜高压辊磨和颚式破碎产品的三段磨矿细度均为-45 μm矿粉占85%。

图4 细筛筛孔尺寸条件试验结果Fig.4 Condition test results of sizes of fine screen

图5 三段磨矿细度条件试验结果Fig.5 Condition test results of third stage grinding fineness

2.3 全流程试验结果

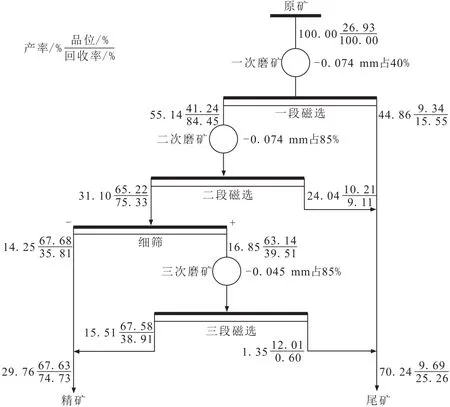

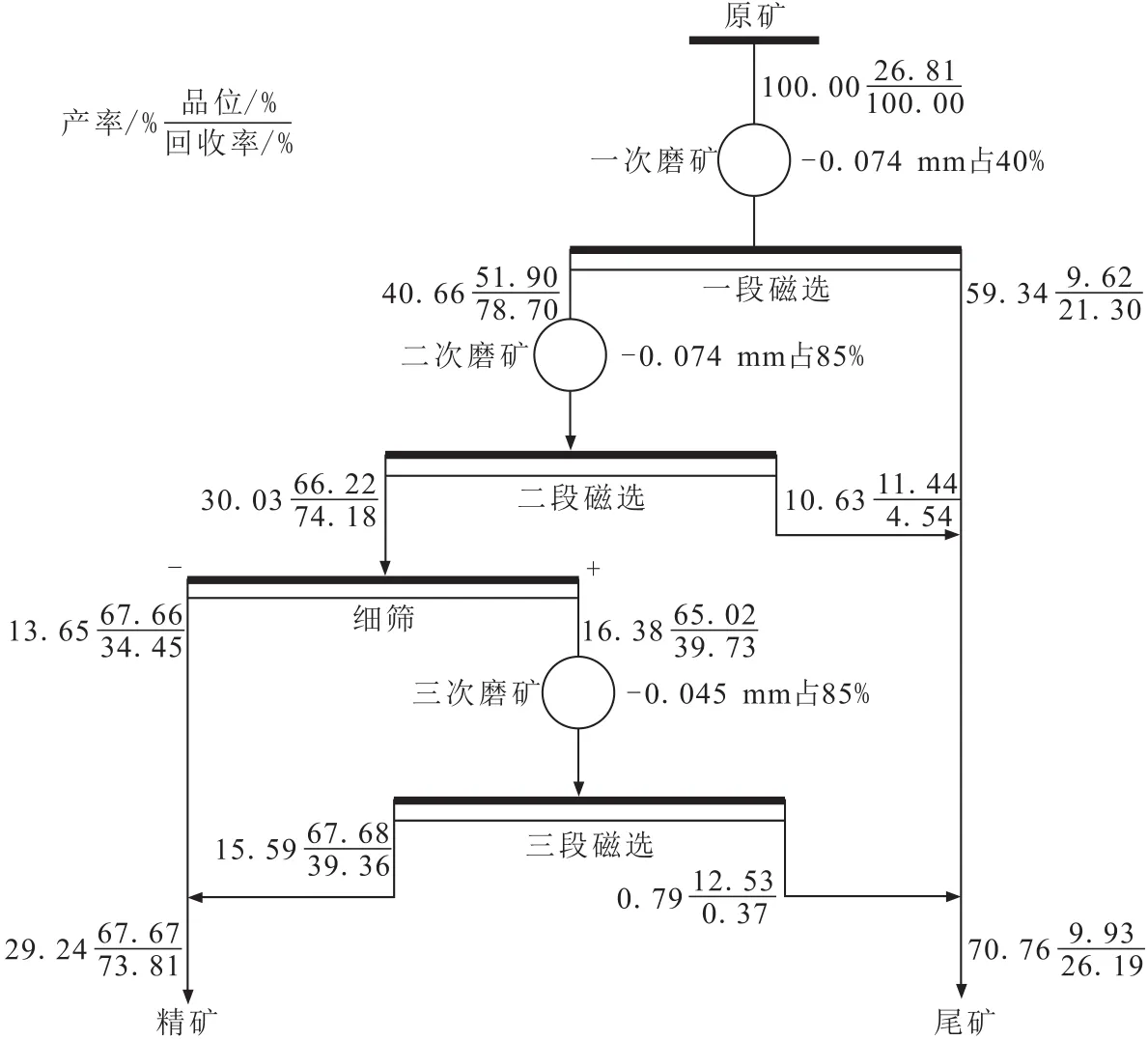

对弓长岭磁铁矿石进行阶段磨矿—磁选—细筛再磨工艺流程试验,最终确定高压辊磨机碎磨分选流程和颚式破碎机碎磨分选的数质量流程如图6和图7所示。高压辊磨机碎磨分选流程获得综合精矿的产率为29.76%,品位为67.63%,回收率为74.73%。颚式破碎机碎磨分选流程获得综合精矿的产率为29.24%,品位为67.67%,回收率为73.81%。高压辊磨机碎磨分选工艺与颚式破碎机碎磨分选工艺相比,综合精矿品位相近,产率高0.52%,回收率高0.92%。

3 结论

(1)高压辊磨产品较颚式破碎产品的粒度细,细粒级含量更高,粒度分布更加均匀,磁铁矿石进行高压辊磨机粉碎的效果更好。

(2)适宜的高压辊磨产品一段磨矿细度为-74 μm矿粉占40%,适宜的颚式破碎产品一段磨矿细度为-74 μm矿粉占50%;适宜的高压辊磨和颚式破碎二段磨矿细度为-74 μm矿粉占85%;适宜的高压辊磨和颚式破碎三段磨矿细度为-45 μm矿粉占85%。

图6 高压辊磨机碎磨分选工艺数质量流程图Fig.6 Quantity and quality flow chart of crushing and separating process of HPGR

图7 颚式破碎机碎磨分选工艺数质量流程图Fig.7 Quantity and quality flow chart of crushing and separating process of JC

(3)适宜的细筛筛孔尺寸为50 μm,高压辊磨工艺获得细筛筛下产品的作业产率为45.83%,品位为67.68%,回收率为47.56%;颚式破碎工艺获得细筛筛下产品的作业产率为45.49%,品位为67.66%,回收率为46.48%;高压辊磨工艺的产率、品位和回收率分别比颚式破碎工艺高0.34%、0.02%和1.08%。

(4)高压辊磨机碎磨分选工艺与颚式破碎机碎磨分选工艺相比,综合精矿品位相近,产率高0.52%,回收率高0.92%。

参考文献:

[1]TORRES M,CASALI A.A novel approach for the modeling of high-pressure grinding rolls[J].Minerals Engineering,2009,22(13):1137-1146.

[2]NAMIK A A ,LEVENT E,HAKAN B.High pressure grinding rolls(HPGR)applications in the cement industry[J].Minerals Engineering,2006,19(2):130-139.

[3]SCHÖNERT K.A first survey of grinding with high-compression roller mills[J].International Journal of Mineral Processing,1988,22(1):401-412.

[4]侯英,丁亚卓,印万忠,等.矿石高压辊磨产品球磨功指数计算程序的建立[J].中南大学学报(自然科学版),2013,44(11):4385-4391.

[5]侯英,丁亚卓,印万忠,等.邦铺钼铜矿石高压辊磨后物料的特性[J].中南大学学报(自然科学版),2013,44(12):4781-4786.

[6]MAXTOND,MORLEY C,BEARMAN R.A quantification of the benefits of high pressure rolls crushing in an operating environment[J].Mineral Engineering,2003,16(9):827-838.

[7]袁致涛,郭小飞,严洋,等.攀西钒钛磁铁矿高压辊磨的产品特性[J].东北大学学报:自然科学版,2012,33(1):124-127,132.

[8]印万忠,侯英,丁亚卓,等.破碎方式对邦铺钼铜矿石可磨性及钼浮选的影响[J].金属矿山,2013(2):86-89.

[9]刘磊.贫赤铁矿石高压辊磨机粉碎-高效分选技术研究[D].沈阳:东北大学,2012.

[10]魏德州.固体物料分选学[M].第2版.北京:冶金工业出版社,2009:26-29.