12Cr1MoV钢主蒸汽管道失效分析

许明明 齐喜岑 王钊(江苏省特种设备安全监督检验研究院苏州分院,江苏苏州 215000)

12Cr1MoV钢主蒸汽管道失效分析

许明明 齐喜岑 王钊(江苏省特种设备安全监督检验研究院苏州分院,江苏苏州 215000)

12Cr1MoV钢是一种低碳低合金耐热钢,具有制造成本低、抗氧化性、高温韧性等优点,在电站锅炉制造方面具有广泛的应用。某电站锅炉的主蒸汽管道弯头部位发现多处裂纹,本文通过金相检测、力学性能试验、化学成分分析、硬度检测等手段,对其产生裂纹的原因进行分析探讨。结果表明:管道出厂未进行回火处理或热处理参数不合理和弯头在加工过程中产生加工硬化未进行消应力处理是产生裂纹的主要原因。

裂纹;贝氏体;加工硬化

12Cr1MoV钢是一种低碳低合金耐热钢,具有制造成本低、良好的抗氧化性及高温强韧性等优点,与12CrMoV钢相比,12Cr1MoV具有更高的抗氧化性及热强性,蠕变极限与持久强度值很接近,同时在持久拉伸的情况下具有高的塑性,被广泛应用于电站锅炉的过热器及主蒸汽管道[1]。近日,在某电站锅炉的主蒸汽管道弯头部位发现多处裂纹,本文通过金相检测、力学性能试验、化学分析、硬度检测等手段,对其产生裂纹的原因进行分析探讨。

1 裂纹部位

该电站锅炉的主蒸汽管道材质为12Cr1MoV钢,一般情况,12Cr1MoV钢的供货状态为正火+回火,化学成分[2](质量分数,%)为:0.08~0.15C,0.40~0.70Mn,0.17~0.37Si,0.90~1.20Cr, 0.25~0.35Mo,0.15~0.30V,≤0.035S,≤0.035P。但该主蒸汽管道由于资料缺失,供货状态不明。产生裂纹的弯头为主蒸汽管道的第一个弯头,如图1所示。经磁粉检测,发现4条表面裂纹,最长约30mm,打磨深度至壁厚三分之一处,未消除。

图1 弯头宏观

2 试验方法及结果

2.1 化学成分

由于主蒸汽管道的供货状态不明,首先通过化学分析的方法确定其化学成分,如下表所示:

表1 主蒸汽管道的化学成分

由表1可知,该主蒸汽管道材质确定为12Cr1MoV,且各项化学成分并无异常,均在标准范围之内。

2.2 显微组织及硬度

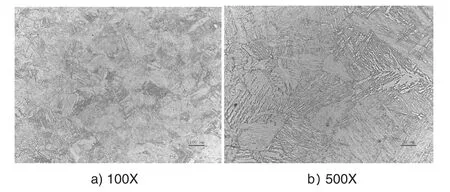

对管道材质取样进行光学显微组织分析,如图2所示。将弯头上的金属氧化物打磨干净露出金属光泽后,取三点进行硬度检测,表明硬度值在330~340HB之间。根据DL/T438-2009,电厂用12Cr1MoV钢的硬度值在135~179HB之间,显然该管道材质硬度严重超标。

图2 主蒸汽管道显微组织

图2表明,该管道材质显微组织呈羽毛状,并在各板条间分布着沿板条长轴方向排列的碳化物短棒或小片,为上贝氏体+少量晶界碳化物。通常12Cr1MoV钢在正火加高温回火态使用,其显微组织为先共析铁素体加珠光体[3]。550~350℃范围内形成的贝氏体称为上贝氏体,金相组织呈羽毛状,脆性,硬度较高。500倍光学显微镜下基本能够识别清楚。上贝氏体多呈羽毛状特征,光镜下分辨不清楚铁素体与渗碳体两相,渗碳体分布在铁素体条之间,碳含量低时,碳化物沿条间呈不连续的粒状或链珠状分布,碳含量高时,碳化物呈杆状甚至连续状分布。电镜下条状铁素体大致平行,铁素体条间分布与铁素体轴相平行的细条状渗碳体,铁素体条内有较高的位错密度,为一束大致平行的自奥氏体晶界长入奥氏体晶内的铁素体。

2.3 拉伸及弯曲试验

分别取样对该管道材质进行拉伸及弯曲试验,表明其抗拉强度为1053Mpa,无明显屈服点,断后伸长率为18.5%,180°弯曲试验,无可见裂纹。

3 综合分析

综上可知,该主蒸汽管道材质化学成分并无异常,但显微组织却为上贝氏体+少量晶界碳化物,硬度严重超标。贝氏体是过冷奥氏体的中温转变产物,它以贝氏体铁素体为基体、同时可能存在渗碳体、碳化物、残余奥氏体等相组成的整合组织。上贝氏体形成温度较高,铁素体晶粒和碳化物较粗大,这种组织状态使铁素体条间易产生脆断,铁素体条本身也可能成为裂纹扩展的路径。正火加高温回火态的12Cr1MoV钢,显微组织为先共析铁素体加珠光体。因此可以推断,该管道材质供货态并非正火加高温回火或高温回火工艺参数不合理导致产生了过多的贝氏体。同时,也应考虑到,上贝氏体本身硬度低,而且冲击韧性较差,而此弯头硬度却在330~340HB之间,因此并非供货态的原因造成其硬度超标。

该主蒸汽管道材质抗拉强度为1053Mpa,无明显屈服点,断后伸长率为18.5%。正常情况下,12Cr1MoV钢的抗拉强度为440Mpa,屈服强度245 Mpa,考虑到上贝氏体+少量晶界碳化物的组织并不可能具有如此高的抗拉强度,因此应当为弯头在加工过程中产生的加工硬化所致。弯头在塑性变形的过程中,金属的机械性能也产生明显的变化,随着变形程度的增加,其强度和硬度增加。弯头在塑性变形后,并未经过合理的局部热处理,导致残余应力大幅增加,在使用过程中就导致母材撕裂,产生裂纹来释放应力。

4 结语

综上所述,该主蒸汽管道弯头产生裂纹的影响因素有以下几个方面:

(1)管道出厂未进行回火处理或热处理参数不合理,导致供货态组织为上贝氏体+少量晶界碳化物,塑韧性较差。

(2)管道弯头在加工过程中产生加工硬化,未经过合理的局部热处理,导致残余应力大幅增加,在使用过程中就导致母材撕裂,产生裂纹。

[1]陈秋龙,杨安静等.12Cr1MoV钢中的粒状贝氏体组织与高温性能[J].金属热处理学报,1996(6).

[2]闫候霞,刘晓明.12Cr1MoV水冷壁管失效后组织及硬度转变分析

[3]李智丽,韩凤英.高压过热蒸汽管道失效分析[J].电子显微学报,2001(04)

许明明(1967-),男,汉,江苏苏州,江苏省特种设备安全监督检验研究院苏州分院、工程师,本科,研究方向:特种设备检验检测及失效分析。