基于SolidWorks Flow Simulation的换热器流场仿真分析及优化

陈 粤,赵高晖,仲梁维,曹 萌

(上海理工大学 机械工程学院,上海 200093)

基于SolidWorks Flow Simulation的换热器流场仿真分析及优化

陈 粤,赵高晖,仲梁维,曹 萌

(上海理工大学 机械工程学院,上海 200093)

换热器广泛应用于工业领域,换热效率关乎相关行业的整体效益,如何提高换热器的换热效率是换热器设计关注的重点。得益于3D打印成型技术的快速发展,新型网格状热交换管得以加工实现。相比传统的热交换管,新型网格状热交换管单位体积的换热面积、换热系数大幅度提高,换热效率成倍提升。使用SolidWorks软件构建了新型网格状换热器三维模型,并使用SolidWorks Flow Simulation模块对其进行了流体仿真及换热优化。

网格状管式换热器;换热效率;SolidWorks Flow Simulation;流体仿真

0 引言

换热器是指两种不同温度的流体之间进行热量交换的装置,又称热交换器[1]。换热器应用非常普遍,涉及日常生活取暖用的暖气散热片、航天火箭上的油冷却器和汽轮机装置中的凝汽器以及核电站中的蒸汽发生器等诸多方面。换热器因其应用领域不同而种类繁多,从传热面的形状和结构分类,可分为板型、管型和其它换热器。管型换热器分3类:管壳式、蛇管式、套管式。其中管壳式换热器由于结构可靠、技术成熟、适用面广,是目前国内外换热器中的主流产品。

传统的管壳式换热器[2-4]由壳体、管板、传热管束(热交换管)和管箱等部件构成。管束固定在管板上,通过管板与外壳连成一体。进行热交换的流体温度不同,分别在热交换管内、外(壳程内)流动。壳体通常间隔安装若干折流板以增加管外流体流速,增强流体湍动程度,从而提高对流换热系数。

管壳式换热器的传热性能研究有两个方向:①强化换热器热交换管传热[5-8],以提升换热器中热交换管内外流体与管壁间的对流换热系数,从而达到提高换热器换热效能的目的;②从可用能的角度研究换热器热力学优化,包括换热器的熵产分析等,从传热过程不可逆性的最小角度来优化换热器。

本文以废气再循环(Exhaust Gas Recirculation,EGR)换热器为研究对象,以提高换热效率为目的,结合新兴3D打印技术[9]及SolidWorks软件中的流体仿真模块Flow Simulation,对换热器的热交换管进行优化设计,并对优化设计后的网格状热交换管换热器进行仿真分析,验证设计的合理性。

1 热交换管内外流固耦合及优化原理

1.1 热交换管流固耦合

本文使用三维几何建模软件SolidWorks进行换热器的实体建模,导入Flow Simulation分析模块完成分析前的准备工作。

首先定义换热器中热交换管的热/冷流体出入口、计算域及不同流体的流体属性、热属性、环境属性等载荷和边界条件;然后对换热器进行网格划分、定义求解目标、求解控制;最后绘制换热器流场分布(温度场分布、流速分布等)云图。

换热器中热交换管内外流固耦合热传递计算:计算流体与固体以及流固交界面处的热量传递。依据热力学理论,在热交换管流固交界面处,热交换管内的热流体所传递的热量等于热交换管的温升及热交换管外冷流体所吸收的热量之和。流体部分广泛采用k-ε湍流模型来计算流体与壁面间的对流换热边界条件。标准的k-ε湍流连续性k方程和ε方程为[10]:

(1)

1.2 热交换管优化原理

从传热过程的热量传递方程及热平衡方程[11]可以看出,增大传热系数、增大传热面积和增大平均温差都可提高换热器的换热效率。因此,从以下3个方面考虑换热器的设计及改进工作。

(1)扩展有效换热面积。扩展热交换管表面,不仅增加了冷热流体的热交换面积,而且阻止了流体边界层的连续发展,提高了流体扰动程度,增大了换热系数,从而强化热交换管换热效果。

(2)增大平均温差。增加平均换热温差通常采用两种方法:①在冷、热流体进口温度一定时,通过布置不同的换热面来改变平均换热温差。通常情况下,逆向流动可获得的平均换热温差最大;②扩大冷、热流体进口温度的差别,以此获得较大的平均传热温差。

(3)提高总换热系数。提高总换热系数是强化传热研究的重点。要提高总换热系数k值[12],就必须减少各项热阻。常用方法有:①扰流装置。将扰流装置放置在热交换管流道内,可以改变近壁区域的流体流动,增加流体的湍流强度,减小边界层厚度,从而间接增强换热表面的热量传输,这种方法主要用于强制对流换热[13];②漩涡流装置。漩涡流装置可以通过不同的几何布置或管内插入物来实现其功能,诸如内置漩涡发生器、纽带插入物以及带有螺旋形线圈的轴向芯体插入物等。该类装置都是通过增长流道长度,使流体产生旋转流动或者二次流动,增强流体的径向混合,以此促进流体速度、温度分布的均匀性,进而达到强化换热效果目的[14]。

本文主要从扩展有效传热面积、增加漩涡流装置等方面对换热器中的直圆管式热交换管进行创新设计,以此提升换热器的综合传热效率。

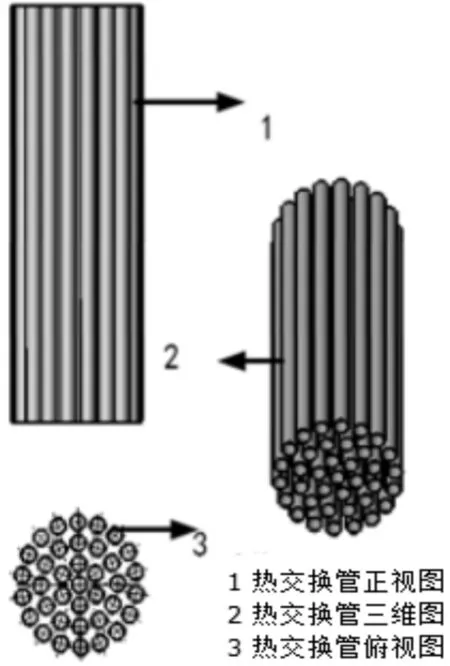

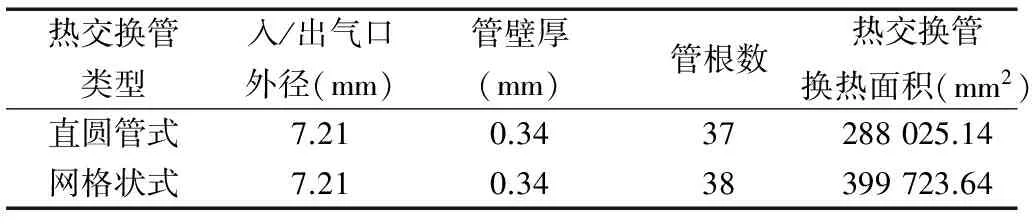

2 直圆管式与网格状热交换管模型比较

网格状热交换管换热器壳体的形状、尺寸与直圆管式热交换管换热器保持一致,即换热器的壳程及壳程容积保持不变,在此基础上,将换热器中的热交换管优化设计为网格状热交换管。网格状热交换管主要增加了各直管间的类神经网络连接岔道,将直圆管式热交换管管束中的各单管连为一体。在壳程容积不变的情况下既增加了热交换管的换热面积,又增加了流体的湍动性;同时单根管外壁都开有螺旋导流槽,在热交换管管束最外圈增加一根连通螺旋管,引导管内外流体形成漩涡流,进一步增大了热交换管的换热效率,如图1~图2所示。

图1 直圆管式热交换管

图2 网格状热交换管

热交换管外形参数如表1所示。

表1 换热器热交换管尺寸参数

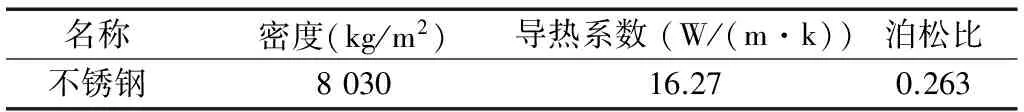

热交换管材料参数如表2所示。

表2 换热器固体材料物理特性

3 换热器仿真流程及参数设计

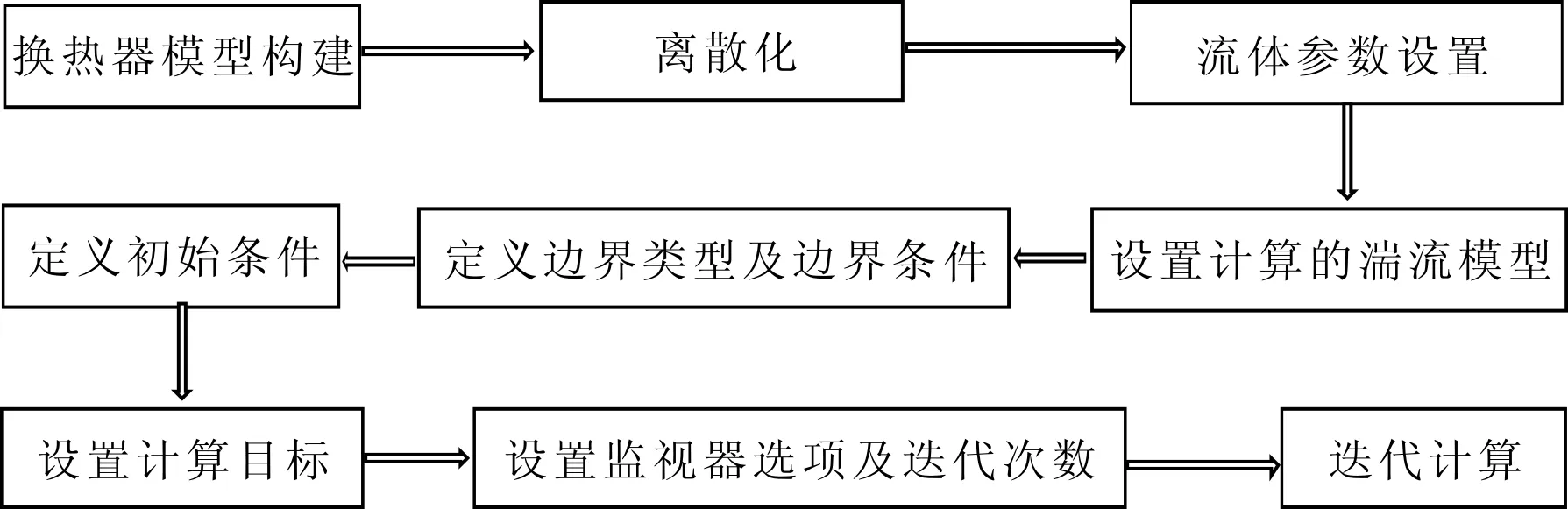

3.1 基于Flow Simulation的换热器仿真计算流程

SolidWorks Flow Simulation仿真流程如图3所示。

图3 换热器流体仿真流程

3.2 边界条件及初始化条件设定

迭代前,必须给定适合的边界条件及初始条件[15]。初始条件为数值计算t=0时的各个物理量。对于管壳式换热器,其边界条件主要为进口、出口、壁面、接触面热阻及流固耦合面边界条件。

(1)入口边界条件:分别设置在管程和壳程的两个入口处,方向与两个入口的法向方向平行。壳程设置为质量流量入口,指定流体温度和湍流状态。管程设定质量流量和流体温度。

(2)出口边界条件:壳程设置为压力出口;管程为环境压力出口,指定为软件默认值。

(3)耦合边界条件:管程和壳程的流固耦合面上,管程与壳程的流体温度分别与属于自身一侧的壁温相等。

(4)壁面边界条件:设置在管壁和折流板的流固结合面上,定义为无滑移、光滑、绝热壁面。

(5)初始化条件:定义换热器各部件初始温度为常温。

具体边界条件数值如表3所示。

表3 边界条件参数

4 换热器流体仿真计算结果分析

4.1 Flow Simulation仿真验证

进行网格状热交换管换热器流体仿真计算前,采用仿真-试验相结合的验证方法验证仿真软件、仿真方法、模型离散化等是否正确。

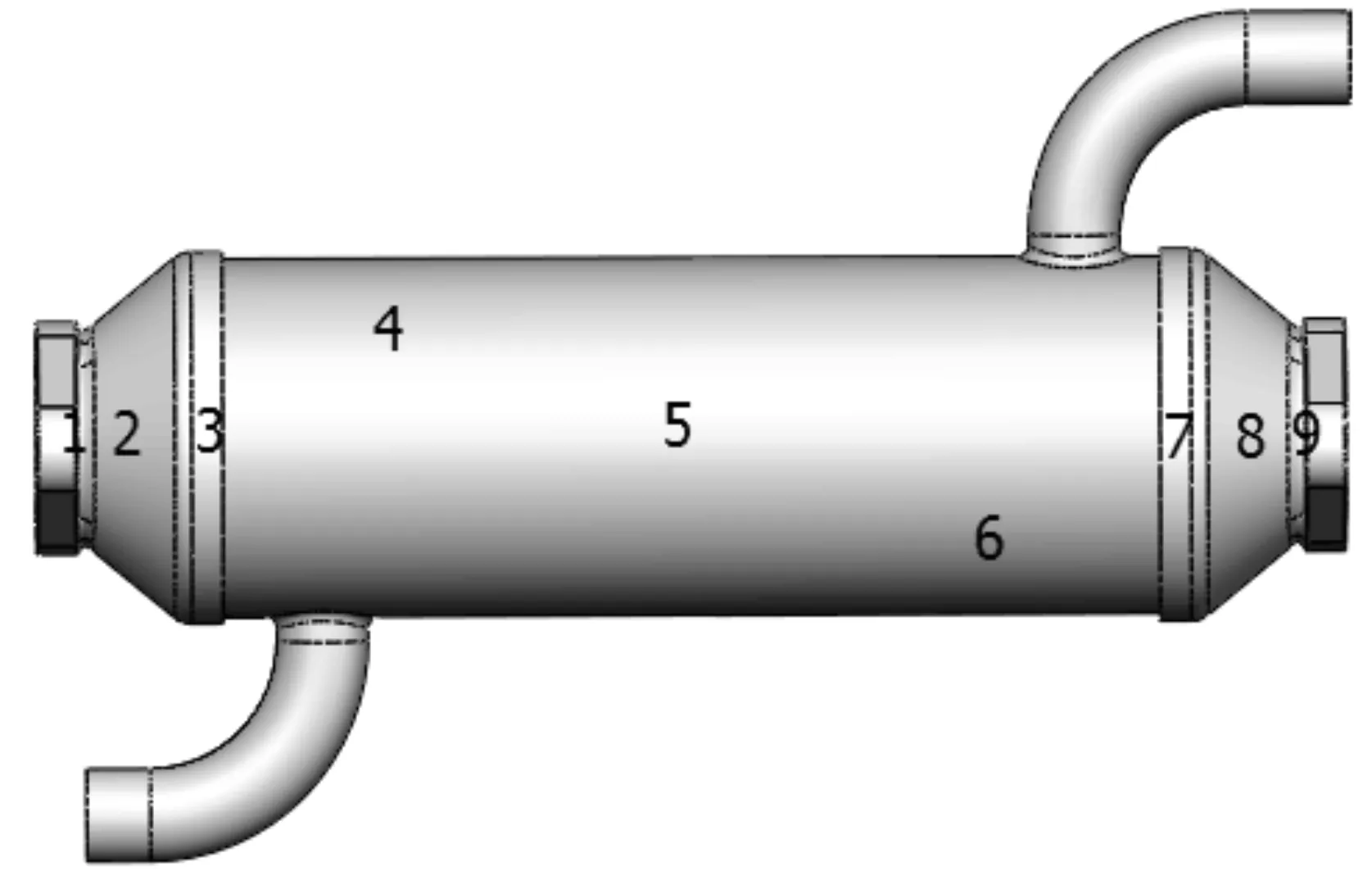

鉴于3D打印快速成型技术的成本问题,取已有实验数据的ERG换热器(图4)模型[16]来验证,与实验环境条件完全一样的边界条件和载荷进行Flow Simulation仿真计算。

用红外测温仪在换热器外壁面沿管轴线方向取9个测量点(图5),并与仿真结果进行对比(图6),结果表明试验结果与计算结果的变化趋势非常接近,9个测量点的平均误差为2.9%,最大误差为3.83%,均在允许的误差值(≤10%)内,因此仿真结果合理、准确。

图4 废气再循环换热器(EGR)模型

图5 换热器温度测量点分布

4.2 网格状与直圆管式热交换管换热器计算结果分析

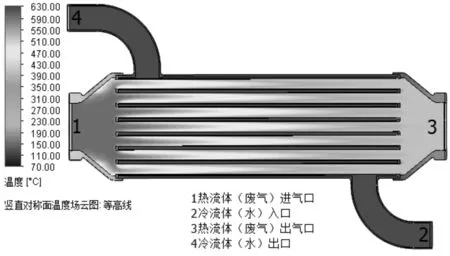

利用SolidWorks 软件中的Flow Simulation 模块迭代计算后,绘制换热器对称面的温度场云图,如图7、图8所示。

图7 直圆管式热交换管换热器对称面温度场云图

图8 网格状热交换管换热器对称面温度场云图

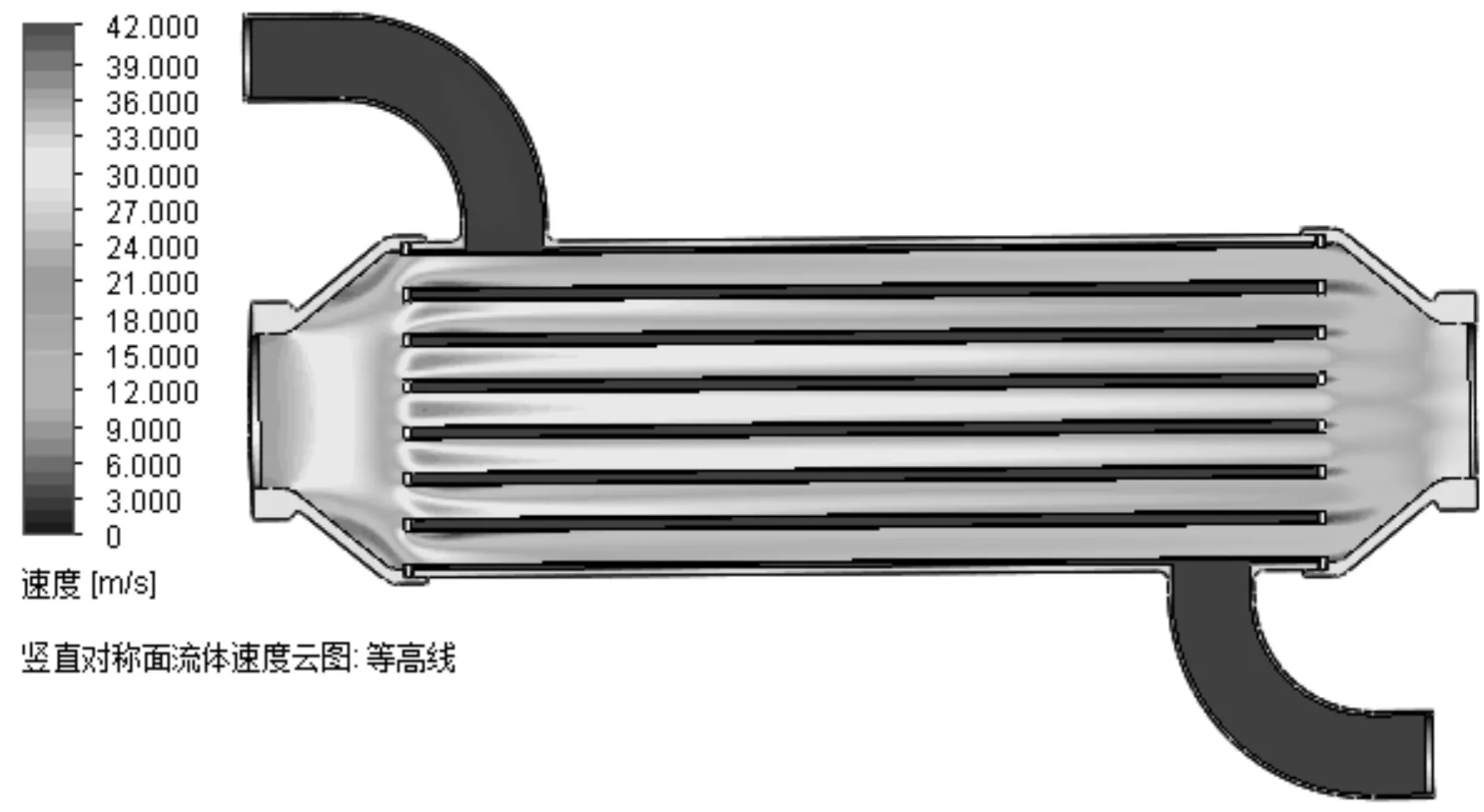

利用SolidWorks 软件中的Flow Simulation 模块迭代计算后,绘制换热器对称面的速度场云图,如图9、图10所示。

图9 直圆管式热交换管换热器对称面速度场云图

在换热器壳程容积相等、进气/出气口面积、边界条件相同的条件下,得到仿真结果。

图10 网格状热交换管换热器对称面速度场云图

(1)温度方面:直圆管式热交换管换热器出气口的平均温度249.75℃,网格状热交换管换热器出气口的平均温度为147.83℃;直圆管式热交换管换热器热流体进/出气口温差为378.25℃,温降率为60.23%;网格状热交换管换热器进/出气口温差为480.17℃,温降率为76.46%。

(2)流速方面:网格状热交换管换热器管程内热流体流速为28m/s,管外(壳程内)冷流体流速为16m/s;直圆管式热交换管换热器管程内热流体流速为27m/s,管外(壳程内)冷流体流速为10m/s;可以明显看出网格状热交换管换热器比直圆管式热交换管换热器管内外流体流速要快且流动均匀性更好。

5 结语

本文使用流固耦合的方法对废气循环再利用换热器(EGR)进行了换热性能流体仿真分析。结果表明直圆管式热交换管换热器(EGR)的流体仿真分析值相比试验值的误差在允许范围内,证明该仿真方法准确,可用于网格状热交换管换热器的仿真分析。

网格状热交换管换热器与直圆管式换热器仿真计算结果表明,在相同的壳程容积内,网格状热交换管换热器的热流体温降率更高,管内外流体的流速更快,流体流动均匀性更好,换热性能明显提升。

[1] 余建祖.换热器原理与设计[M].北京:北京航空航天大学出版社,2006.

[2] 朱跃钊,廖传华,史勇春.传热过程与设备[M].北京:中国石化出版社,2008:49-52.

[3] 罗再祥.管壳式换热器传热对比研究与数值模拟[D].武汉:华中科技大学,2008.

[4] 林雄.管壳式换热器的流路性能数值模拟研究[D].广州:华南理工大学,2008.

[5] 周士强.强化传热在换热器中的应用[J].黑龙江石油化工,1998(2):31-33.

[6] 戴传山,王秋香,李彪.管壳式换热器传热性能分析[J].传热科学与技术,2011,10(4):283-286.

[7] 胡岩.管壳式换热器数值模拟研究[D].哈尔滨:哈尔滨工程大学,2007.

[8] 崔海亭,姚仲鹏,王瑞君.强化型管壳式热交换器的研究现状及发展[J].化工机械,1999,26(3):35-38.

[9] 王运赣,王宣. 3D打印技术[M].武汉:华中科技大学出版社,2014.

[10] 孔祥谦.热应力有限单元法分析[M].上海:上海交通大学出版社,1999.

[11] 史美中,王中诤. 热交换器原理与设计[M].南京:东南大学出版社,1996

[12] 高莉萍,王励端. 高效换热器发展动态及其应用[J].石油化工设备技术,1995(3):115-119.

[13] BROWN FINTUBE CO. Twisted tube does more in same space[J].CEP,1996,92(8):9-10.

[14] KRAL D,STEHLIK P,VAN DER PLOCE H J,et al. Helical baffles in shell-and-tube heat transfer exchangers,part 1:experimental varification[J].Heat Transfer Engineering,1996,17(1):93-95.

[15] 曹茹,商跃进.基于SolidWorks Flow Simulation的管壳式换热器传热性能数值仿真[J].传热科学与技术,2015(8):66-69.

[16] 陆磊,张振东,尹丛勃.废气再循环冷却器的性能仿真及结构改进研究[J]. 中国机械工程,2015(3):99-102.

(责任编辑:杜能钢)

Flow Field Analysis and Optimization of Heat Exchanger Based on SolidWorks Flow Simulation

Heat exchangers are widely used in various fields of industry, and it has a very important role in the national production. The heat exchange efficiency of the heat exchanger is related to the overall efficiency of the relevant industries, so how to improve the heat transfer efficiency of the heat exchanger has become the core technology of the design of the heat exchanger. Because of the rapid development of 3D printing technology, heat exchange tube in new grid shape could be processed. Compared with the traditional heat exchange tube, the heat transfer area as well as the heat transfer coefficient of the new type increases significantly, with heat transfer efficiency improved in fold ascension. This paper constructs the model of the new type heat exchanger utilizing SolidWorks software. Furthermore, Fluid simulation and heat transfer optimization are conducted via SolidWorks flow simulation module.

Grid Tube Type Heat Exchanger; Heat Transfer Efficiency; SolidWorks Flow Simulation; Fluid Simulation

陈粤(1992-),男,湖南祁东人,上海理工大学机械工程学院硕士研究生,研究方向为计算机辅助设计;仲梁维(1962-),男,上海人,硕士,上海理工大学机械工程学院教授、硕士生导师,研究方向为计算机辅助智能设计制造;曹萌(1991-),男,山东菏泽人,上海理工大学机械工程学院硕士研究生,研究方向为计算机辅助设计。

10.11907/rjdk.162628

TP302

A

1672-7800(2017)003-0011-04