CuW70合金与纯铝的连接特性

李晗嫣,陈文革,苟曼曼

(西安理工大学 材料科学与工程学院,西安 710048)

CuW70合金与纯铝的连接特性

李晗嫣,陈文革,苟曼曼

(西安理工大学 材料科学与工程学院,西安 710048)

采用氩气保护电弧熔焊和钎焊的方式实现对纯铝和CuW70合金的整体连接。利用金相显微镜、XRD、SEM、EDS、显微硬度计和拉压万能试验机等手段研究结合界面的微观组织、相组成、元素分布、力学性能及断口特征。结果表明,利用电弧熔焊和钎焊技术可实现铝材与钨铜假合金的有效连接,2种连接方式在结合界面均形成了“锯齿状”的过渡区,有元素的互扩散现象,存在Cu0.4W0.6,CuAl,Cu9Al4和CuAl2等多种固溶体或化合物,过渡区宽约0.5~0.7 mm,两者的结合强度约71~95 MPa,与铝的强度极限相当。钎焊在连接界面处表现为准解理脆性断裂,电弧熔焊则在界面连接处有钨颗粒的拔出现象。

CuW70;钨铜合金;纯铝;界面;连接;电弧熔焊;钎焊

W-Cu合金具有高的耐蚀性、抗氧化性、良好的导热性和导电性,因而被广泛用作电接触材料[1]。但W-Cu合金常要与尾部材料连接在一起,尾部材料起到支撑与导电的作用,也要便于加工。这就面临两个问题,一是选择合适的尾部材料,二是如何将该合金与尾部材料进行有效连接[2-4]。针对第一个问题,当前的高压整体触头的尾部材料大多采用铜和铜合金,但是铜及铜合金强度较低,在特殊服役条件下易腐蚀,并且世界上铜资源匮乏且市场价格较高,因此寻找替代材料成为必然。有人研究用价格较低的钢替代铜,但材料导电性急剧下降。而铝合金比铜及其合金具有更强的耐腐蚀性、高的比强度,且比重小,价格低廉,所以用铝或铝合金替代铜尾有较强的竞争力。针对钨铜合金与其它材料的连接问题,当前主要有螺纹连接、铆接、钎焊、电子束焊、热等静压扩散焊及整体烧结熔渗法等,陈春焕等[5]分别采用真空扩散焊、真空钎焊和空气中钎焊3种方法进行了钨铜合金与纯铜的焊接,范景莲等[6]研究了W-Cu复合材料与Cu的扩散连接工艺,但是这些焊接技术都集中在与铜尾的连接上,钨铜合金与其它材料连接的报道很少。而且,研究集中在整体性能上,对异质材料连接界面的分析较少。由于铝与钨铜合金两者在化学和物理性能的巨大差异,采用传统的、单一的连接技术,很难实现它们之间的有效连接。针对这一难题,本文尝试分别采用电弧熔焊[7]和钎焊[8]的焊接技术来实现两者的有效连接,并对其结合界面和力学性能进行分析。

1 实验

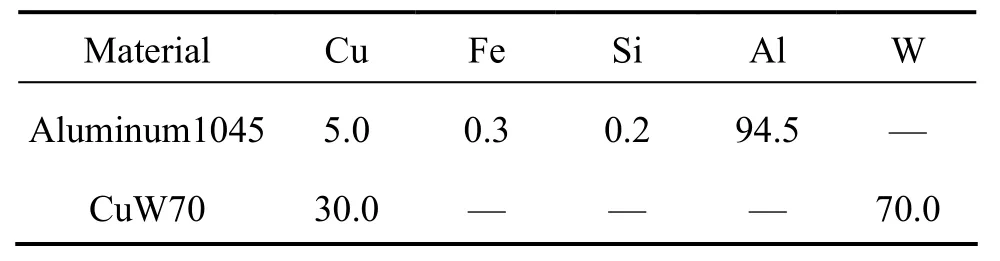

实验选用的待焊母材为纯铝1045和CuW70,母材的化学成分如表1所列,基本性能如表2所列,试样尺寸为直径10 mm,高10 mm和直径10 mm,高30 mm两种。

表1 L0及CuW70的化学成分Table 1 Chemical composition of L0 and CuW70 alloy (mass fraction, %)

表2 L0及CuW70的基本性能[9-11]Table 2 Basic performance of L0 and CuW70 alloy[9-11]

电弧熔焊是把钨铜合金作为一个电极、铝材作为另一个电极,放入ZF-25型高真空电弧熔炼炉中,抽真空至10-3Pa,然后冲入氩气,调节电流使2个电极引弧,在2个电极接触的端部局部熔化,通过机械手使2者瞬间靠紧,然后熄弧,待接口凝固后取出试样。钎焊是在GSL-1700X型多用管式炉中,将2种待焊棒材对接装在石墨舟中,在5 L/h的氩气保护下加热到700 ℃下保温15 min,此时一侧纯铝已经融熔化并作为钎料来润湿母材,填充接头间隙并与钨铜相互扩散实现连接。

利用HVS-1000型显微硬度测量仪测量结合界面附近的显微硬度;采用HT-2402型电脑控制材料拉伸试验机测定连接材料的剪切强度。对剪切断面,利用XRD-7000型X射线衍射仪来测定并分析界面结合处的物相,扫描范围10°~90°,扫描速度8 (°)/min,Cu靶Kα线。利用JEM-6700F型场发射扫描电子显微镜在不同倍数下观察焊接试样界面组织和成分以及断口形貌,采用其自带的能谱扫描仪对界面和断口处元素成分进行分析。

图1 CuW/Al连接界面处X-射线衍射图谱Fig.1 XRD pattern of CuW/Al joints transition zone

2 结果与分析

2.1 结合界面的显微组织结构观察与分析

图1所示为CuW/Al电弧熔焊连接界面处的X射线衍射图谱,2种连接界面的X射线衍射图谱相同。可以看出在结合界面生成了Cu0.4W0.6固溶体及CuAl、Cu9Al4和CuAl2化合物。在氩气气氛条件下,真空电弧能瞬间产生超高温,使相互没有溶解度的铜与钨在铝元素的促进作用下形成Cu0.4W0.6固溶体。此外,参考铜铝二元合金相图[12]可知,铜铝之间有较大的亲和力,除形成固溶体外还会形成多种金属间化合物。在加热过程中,铜、铝原子在热激活作用下相互扩散。开始时铜原子会迅速扩散到铝侧,在温度为150 ℃时,界面处首先形成 CuAl2;然后随着铝原子不断向钨铜侧扩散,350 ℃时在钨铜侧会出现化合物Cu9Al4的附加层;最后随温度升高,元素进一步扩散,在400 ℃时CuAl2与Cu9Al4之间会发生反应形成CuAl层。这些相都是从Al基体扩散过来的Al原子与钨铜基体侧Cu原子结合而形成的金属间化合物。铜铝原子在结合界面上相互扩散,通过晶间渗透使得待连接表面处的原子间间距减小,通过2者之间相互吸引的范德华力和 2种金属间的晶间渗透作用来实现良好的冶金结合,进而用界面处的化合物来实现原子之间连接的目的。

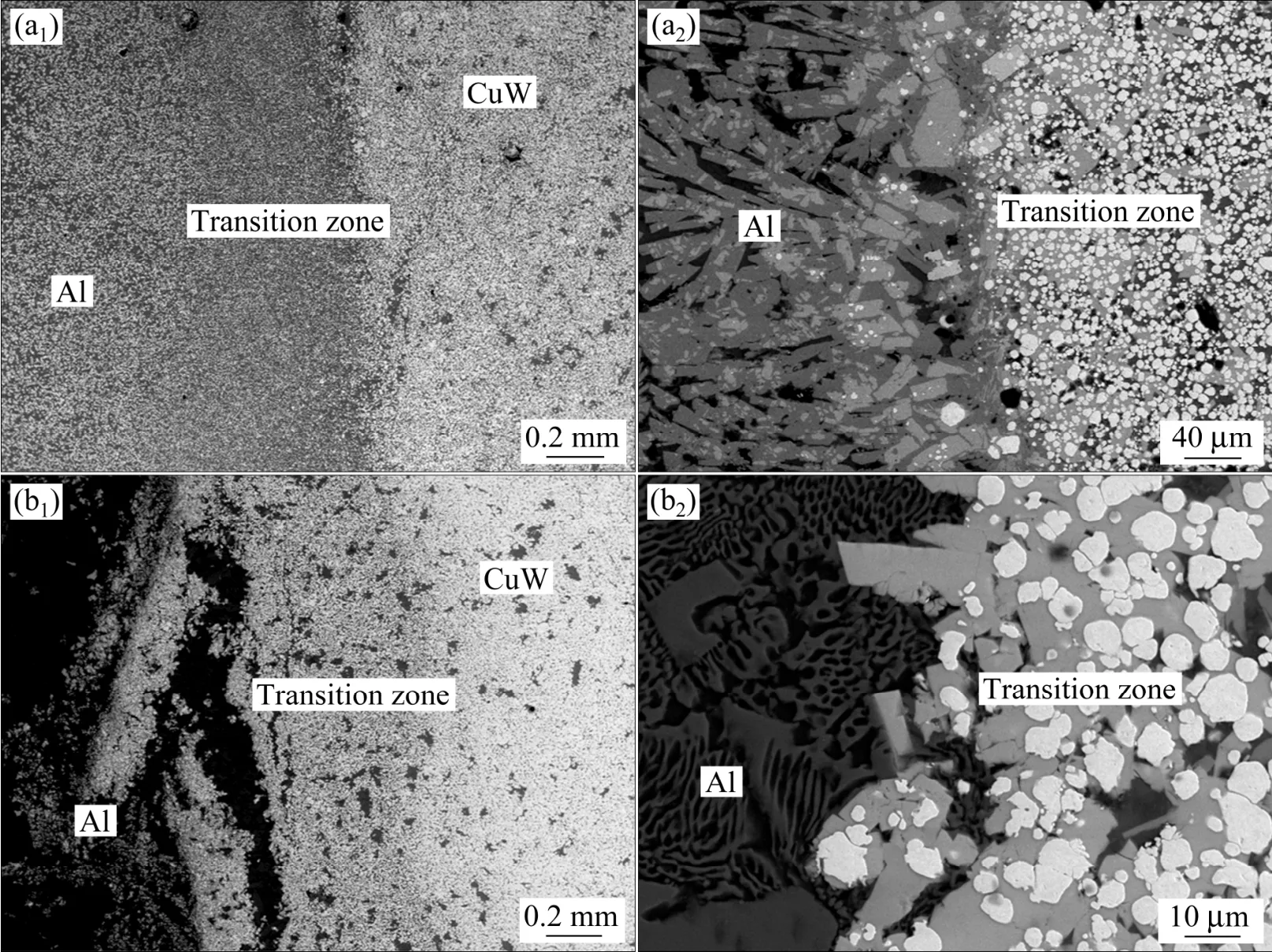

图2所示为CuW/Al连接界面结合处的SEM照片,图2(a1)和(a2)为钎焊界面照片,图2(b1)和(b2)为电弧熔焊界面照片。在低倍下观察熔钎焊界面(图 2(a1))可以看到,钨铜合金与铝结合良好,没有明显的焊缝;结合高倍组织(图 2(a2))可以看出,结合区主要由块状的深灰色铝基体相、片状的灰色Cu-Al金属间化合物相、以及颗粒状亮白色的钨颗粒相组成。由图 2(b1)可以看出电弧熔焊界面存在较宽的过渡区,结合高倍组织形貌(图2(b2))可以看出,2种基体材料在结合界面形成了“锯齿状”的分界线,两侧的基体材料都有互渗现象,只不过电弧熔焊瞬间的温度较高,形成的相互渗透更加明显(比较图a与图b)。同时,由图可大致算出过渡区的宽度,其中熔钎焊界面的过渡区宽约0.5 mm,而电弧熔焊界面的过渡区较宽(约0.7 mm),过渡区产生的金属间化合物不利于界面的电导率。

图2 CuW/Al接头结合界面处的SEM照片Fig.2 SEM images of CuW/Al connect interface

2.2 连接接头强度的测试结果与分析

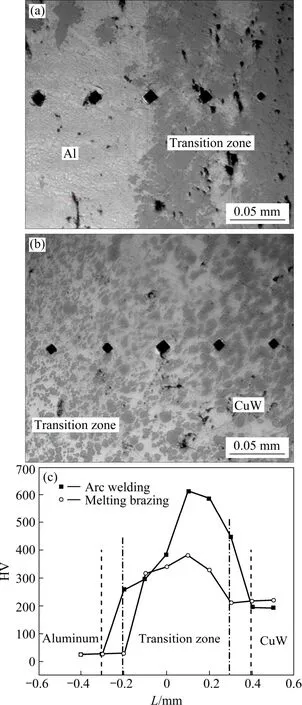

图3所示为CuW/Al结合界面处测试显微硬度的形貌图与显微硬度分布曲线,图3(a)和(b)分别为钎焊和电弧熔焊CuW/Al结合界面处的显微硬度形貌图,图3(c)为二者的硬度分布曲线。由图3(a)和(b)可以看出,钎焊结合界面过渡区内的压痕较电弧熔焊结合界面过渡区内的压痕大,说明其硬度值较小,但比两侧基体的硬度高。这是因为不管是钎焊还是电弧熔焊,在界面过渡区均生成了多种金属间化合物或固溶体,这些金属间化合物具有较高的硬度及电阻率[13-14],它们的存在会提高基体的硬度。但是电弧熔焊结合界面的硬度更高,是因为电弧瞬间的温度远远超过钎焊的700 ℃,而在高温下会形成更多的铜铝金属间化合物。图 3(c)中的曲线也证明了这一点,中间过渡区左边是铝基体,右边是钨铜合金,显然钨铜合金的硬度较铝基体高,这与实验材料的原始数据基本一致。对比分析图3(c)中的曲线a和b可知,熔钎焊接头的热影响区较窄(约0.5 mm),而电弧熔焊接头的热影响区较宽(约0.7 mm),与之前SEM照片的估计值相符。

图4所示为不同工艺连接CuW/Al材料在结合界面处的剪切实验曲线。由图可以看出,2种连接钨铜-铝的技术手段,其剪切力均随位移量增加先呈现线性增加,在12.2 kN时发生屈服后,随位移量的增加强度变化不大,在达到极大值后突然减小,说明发生剪切断裂,2条曲线的最大强度差别不大。另外,根据剪切曲线弹性变形的陡峭程度可知,钎焊连接基本上不发生塑性变形,伸长率小于 2%,而电弧熔焊连接则有明显的塑性变形,伸长率约为 7%,但钎焊在较高载荷处持续的时间较长,说明钎焊比电弧熔焊更加有利于2者的连接。另外,从曲线图可以看出,电弧熔焊接头能承受的最大载荷为14.27 kN,相应的剪切强度为τ=p/s=56.8 MPa,钎焊接头的最大载荷为14.36 kN,相应的剪切强度为57.1 MPa。对于同种塑性材料的许用剪应力[τ]与许用拉应力[σ]之间存在如下的大致关系[15]:[τ]=(0.6~0.8) [σ],因此可估计电弧熔焊接头结合界面的拉伸强度范围为71~94.67 MPa,钎焊接头结合界面的拉伸强度范围为71.4~95.2 MPa。而纯铝基体的抗拉强度约为100 MPa,对比分析可知,接头抗拉强度较低,与铝基体侧基本相当,这主要是因为待连接材料铝本身强度较低。另外也说明钎焊比电弧熔焊的连接强度高,这与前面的分析一致。

图3 CuW/Al结合界面的显微硬度形貌图与分布曲线Fig.3 Micro-hardness microstructure and distribution curve of CuW/Al joint interface

图4 CuW/Al结合界面的剪切强度曲线Fig.4 Shear strength curve of CuW/Al binding interface

2.3 连接断口形貌的观察与分析

图5所示为CuW/Al电弧熔焊剪切试样连接界面的断口SEM图。其中图5(a1),(a2)和(a3)是铝侧断口形貌图,图5(b1),(b2)和(b3)是钨铜侧断口形貌图。由图可以看出,在低倍下(见图 5(a1)和(b1))两侧断口平齐,只不过在表面有相互的附着物,即铝基体上有铜粘附,而钨铜基体上则有少量的铝或铝铜化合物,无明显塑性变形。在高倍下(见图5(a3)和(b3))两侧基体的断口形貌基本一样,在暗灰色的“凹坑状”连接物上分布着亮白色“不规则状”的凸起颗粒物,由能谱可知,这些亮白色凸起颗粒为钨,而凹坑状的物质则是铜或铝。说明剪切断裂时,硬质的钨颗粒从软基体铜或铝上拔出,形成类似韧窝状的断口形貌。这是因为钨铜合金是粉末冶金技术制备的假合金,2者没有形成真正的冶金结合,在熔焊的瞬间,铝只是与铜发生反应,未与钨形成形相应的化合物。当然,从另一方面也证明了钨铜合金与铝材的良好结合,钨颗粒被液相的铝基体包裹。

图5 电弧熔焊CuW/Al连接界面剪切试样的断口SEM图Fig.5 Shear fracture surface SEM images of arc welded CuW/Al connection interface

图6所示为钎焊CuW/Al连接试样断口经不同倍数放大的SEM照片,图6(a1),(a2)和(a3)是铝基体侧,图 6(b1),(b2)和(b3)是钨铜合金侧。在低倍下观察(图6(a1)和(b1))可看出,断口表面粗糙且富有金属光泽,两侧基本无塑性变形,断口均为暗灰色,有细小的旋涡状纹理及短棒状的撕裂棱,并伴随有脱落物。观察铝基体断口侧(图 6(a1)、(a2)和(a3))发现只有黑色铝基体和亮白色铜相,而钨铜合金断口侧(图6(b1)、(b2)和(b3))发现除了有铜基体和铝相外,还存在一些白色片状新相,根据能谱原子比可知主要成分是 CuAl或CuAl2,这是钎焊瞬间铜与铝反应生成的Cu-Al金属间化合物,这些金属间化合物具有较高的硬度及电阻率,均属于硬脆相,这些硬脆金属间化合物相的存在是接头具有较高结合强度的原因之一。

3 结论

1) 钎焊与电弧熔焊均可实现钨铜合金与铝或铝合金的有效连接,在连接处形成锯齿状的结合界面,存在约 0.5~0.7 mm宽度的过渡区,有元素互扩散现象,形成Cu0.4W0.6,CuAl,Cu9Al4和CuAl2等多种固溶体或化合物,结合界面良好。

2) 电弧熔焊接头连接强度的范围为71~95 MPa,钎焊接头连接强度的范围为71.4~95.2 MPa,钎焊在界面处表现为准解理脆性断裂,而电弧熔焊则在界面处有钨颗粒的拔出现象。两者相比较,钎焊技术能更好地实现钨铜合金与铝或铝合金的有效连接。

图6 熔钎焊CuW/Al连接界面的断口SEM图Fig.6 The shear fracture surface SEM images of melting brazing welded CuW/Al connection interface

REFERENCES

[1]周武平, 吕大铭. 钨铜材料应用和生产的发展现状[J]. 粉末冶金材料科学与工程, 2005, 10(1): 21-25. ZHOU Wuping, LÜ Daming. Development of application and production in W-Cu materials[J]. Materials Science and Engineering of Powder Metallurgy, 2005, 10(1): 21-25.

[2]王新刚, 温久然, 朱金泽, 等. 钨铜/铬青铜整体电触头真空烧结熔渗[J]. 中国钨业, 2007, 22(4): 29-32. WANG Xin’gang, WEN Jiuran, ZHU Jinze, et al. Preparation and study of CuW/CuCr integrated contact by vacuum sintering and infiltration[J]. China Tungsten Industry, 2007, 22(4): 29-32.

[3]陈文革, 李建斌. 钨铜材料与铜的摩擦焊连接研究[J]. 机械工程材料, 2001, 25(1): 25-27. CHEN Wen’ge, LI Jianbin. Study on the friction welding and whole sintering between copper and W80Cu20materials[J]. Material for Mechanical Engineering, 2001, (25)1: 25-27.

[4]曲文卿, 董峰, 齐志刚, 等. 异种材料的连接[J]. 航天制造技术, 2006, 20(3): 44-45. QU Wenqing, DONG Feng, QI Zhigang, et al. Connecting dissimilar materials[J]. Aerospace Manufacturing Technology,2006, 20(3): 44-45.

[5]陈春焕, 王振波, 刘晓静. 钨铜合金与纯铜焊接接头的电阻率测试[J]. 金属学报, 2012, 48(5): 299-301. CHEN Chunhuan, WANG Zhenbo, LIU Xiaojing. Resistivity measurement on tungsten copper and copper alloy welded joints[J]. Journal of Metal, 2012, 48(5): 299-301.

[6]范景莲, 杨树忠, 刘涛, 等. W-Cu复合材料与Cu的扩散连接工艺[J]. 粉末冶金材料科学与工程, 2015, 20(2): 5-7. FAN Jinglian, YANG Shuzhong, LIU Tao, et al. Diffusion connection technology of W-Cu composites with Cu[J]. Powder Metallurgy Materials Science and Engineering, 2015, 20(2): 5-7.

[7]刘红霞, 王少刚, 季小辉. 碳化硅颗粒增强铝基复合材料的钎焊连接研究进展[J]. 热加工工艺, 2007, 36(7): 40-51. LIU Hongxia, WANG Shaogang, JI Xiaohui. SiC particle reinforced aluminum matrix composites soldered progress[J]. Thermal Processing, 2007, 36(7): 40-51.

[8]JOHNSON J L. Phase equilibrium effects on the enhanced 1iquid phase sntering of tungsten-copper[J]. Metallurgical Transactions A 1993, 1l: 2369-2377.

[9]吕大铭. 钨铜材料的生产、应用与发展[J]. 中国钨业, 2004, 19(5): 10-17. LÜ Daming. Tungsten copper material production, application and development[J]. China Tungsten Industry, 2004, 19(5): 10-17.

[10]张振宁. 高压处理对 LY12铝合金组织及性能的影响[D]. 河北: 燕山大学, 2009: 6-8. ZHANG Zhenning. Influence of high pressure on LY12 aluminum alloy and properties[D]. Hebei: Yanshan University, 2009: 6-8.

[11]胡百晖. LY12铝合金搅拌摩擦焊接头的耐蚀性研究[D]. 江西:南昌航空大学, 2012: 4-7. HU Baihui. Corrosion resistance of LY12 aluminum alloy friction stir welded joints[D]. Jiangxi: Nanchang Aeronautical University, 2012: 4-7.

[12]戴永年. 二元合金相图集[M]. 北京: 科学出版社, 2009: 84-85. DAI Yongnian. Binary Alloy Phase Portfolio[M]. Beijing: Science Press, 2009: 84-85.

[13]PONWEISER N, LENGAUER C L, RICHTER K W. Re-investigation of Phase equilibria in the system Al-Cu and structural analysis of the high-temperature phase[J]. Intermetallics, 2011, 19: 1737-1746.

[14]OUYANG H, YARRAPAREDDY E, KOVACEVIC R. Microstructural evolution in the friction stirWelded 6061 aluminum alloy (T6-temper condition) to copper[J]. Journal of Materials Processing Technology, 2006, 172(1): 110-122.

[15]刘大为. 对材料许用剪应力的研究[J]. 甘肃科学学报, 2008, 20(4): 64-66. LIU Daiwei. Research on shear stress of the material allowable[J]. Gan Su Sciences, 2008, 20(4): 64-66.

(编辑 高海燕)

Characteristic of tungsten copper alloy and pure aluminum joint

LI Hanyan, CHEN Wenge, GOU Manman

(School of Materials Science and Engineering, Xi’an University of Technology, Xi’an 710048, China)

Argon gas shielded arc welding and brazing were used to join the pure aluminum with CuW70 alloy. The microstructure, phase composition, elemental distribution, fracture characteristics and mechanical properties of the joints interface were studied by metallographic microscope, XRD, SEM, EDS, micro-hardness tester and tension and compression testing machine. The results show that the tungsten copper alloy and pure aluminum can be effective connected by arc welding and brazing technology. The “zigzag” transition zone is formed in the bonding interface by both two connections, in which the element mutual diffusion phenomenon appears. There existes solid solution or compounds in the bonding interface, such as Cu0.4W0.6, CuAl, Cu9Al4and CuAl2. The width of the transition zone is 0.5-0.7 mm. The bonding strength between CuW70 alloy and pure aluminum is approximately 71-95 MPa, which is equal to that of pure aluminum. The melting brazing presents quasi-cleavage brittle fracture at connection interface while the arc welding exhibits the phenomenon of tungsten particles being pulled out.

CuW70; tungsten copper alloy; pure aluminum; interface characteristic; connection; shielded arc welding; brazing

TG115

A

1673-0224(2017)01-94-07

西安市科技攻关项目(CXY1342(2))

2016-01-21;

2016-03-16

陈文革,教授,博士。电话:1357289325;E-mail: wgchen001@263.net