Fe-Si金属间化合物多孔材料的制备与耐腐蚀性能

康建刚,吝楠,江垚,高海燕,贺跃辉

(中南大学 粉末冶金国家重点实验室,长沙 410083)

Fe-Si金属间化合物多孔材料的制备与耐腐蚀性能

康建刚,吝楠,江垚,高海燕,贺跃辉

(中南大学 粉末冶金国家重点实验室,长沙 410083)

以Fe粉和Si粉为原料,采用模压成形-真空烧结法制备Si的摩尔分数分别为25%,38%和50%的3种Fe-Si金属间化合物多孔材料。利用X射线衍射(XRD)、扫描电镜(SEM)和泡压法等对不同组分Fe-Si多孔材料的物相组成、微观形貌和孔结构特征进行表征,通过静态浸泡腐蚀实验研究Fe-50% Si多孔材料在酸、碱、盐溶液中的耐腐蚀性能。结果表明:这3种Fe-Si金属间化合物多孔材料的孔隙特征明显,平均孔径约为15 μm,N2渗透通量约为 170 m3/(m2·kPa·h)。Fe-50% Si金属间化合物多孔材料在碱溶液中浸泡腐蚀 30 d后,质量增加率为1.93%,N2渗透通量降至77 m3/(m2·kPa·h),耐碱腐蚀性能较差;而在强酸及盐溶液中经过30 d浸泡腐蚀后,孔隙形貌几乎无变化,质量增加率仅分别为0.23%和0.17%,孔径和N2渗透通量几乎未发生变化,表现出优异的耐腐蚀性能。

Fe-Si;金属间化合物;多孔材料;孔结构;耐腐蚀性能

无机多孔材料在结构、缓冲、减震、隔热、消音和过滤等方面发挥着重大作用,可分为金属多孔材料和陶瓷多孔材料 2大类[1]。金属多孔材料具有优异的可焊接性、导电性及延展性,陶瓷多孔材料具有优异的耐热性及化学稳定性。随着科学技术的进步,多孔金属的抗氧化及抗腐蚀能力不足,以及多孔陶瓷材料的力学性能及加工性能较差的问题日益凸显[2-3],普通的多孔材料已不能够适应新工业领域的要求。金属间化合物多孔材料兼具金属和陶瓷的优点,具有优异的耐腐蚀性能,抗高温氧化性能,以及良好的力学性能,并且可进行机加工和密封焊接[3-6]。Ti-Al[3],Fe-Al[7]和 Ni-Al[8]等铝系金属间化合物多孔材料已得到广泛研究,并已成功应用于工业生产过程中高温烟气及腐蚀液体的过滤净化,而硅系金属间化合物多孔材料的研究仅限于Ti-Si[9]和Ti-Si-C[10]等材料体系。Fe-Si金属间化合物具有优异的高温力学性能、耐腐蚀性能以及密度小、成本低的特点[11],另外,Fe和 Si原子互扩散速率差异较大,可以利用柯肯达尔(Kirkendall)效应制备一种质优价廉的多孔结构材料[12]。目前已报道的有 Fe-Si磁性材料、光电材料及热电材料[13-15],这些研究大都集中于Fe-Si致密体功能材料,关于Fe-Si多孔结构材料的研究鲜有报道。本研究采用元素混合-模压成形-反应合成法制备3种不同硅含量的Fe-Si金属间化合物多孔材料,考察 Fe-Si金属间化合物的孔隙特征。Fe和Si混合生成一系列二元金属间化合物,如FeSi2,FeSi,Fe5Si3和Fe3Si等[16],以FeSi最稳定,熔点为1 683 K,融化时不分解,其余的硅化物当加热时在固态即分解,故FeSi金属间化合物多孔材料是一种极具潜力的高温过滤介质,因此本文采用静态浸泡腐蚀方法着重研究Fe-50% Si多孔材料在酸、碱、盐溶液中的耐腐蚀性能,以期为 Fe-Si多孔材料应用于不同工况环境下的过滤提供参考。

1 实验

所用原料粉末为电解铁粉(D50=31 μm,纯度99.9%)和硅粉(D50=15 μm,纯度99.9 %)。按照Fe与Si的摩尔分数之比分别为75:25,62:38和50:50称量铁粉和硅粉,用V型混料机混合均匀。通过模压成形-真空烧结(真空度1.0×10-3Pa)制备直径为30 mm、厚度为3 mm的薄圆片状多孔Fe-Si金属间化合物试样。实验用压机为合肥锻压机床股份有限公司生产的YH42-25C型单柱校正压装液压机,压制压力为 80 MPa;烧结设备为湖南久泰冶金科技有限公司生产的JTGZK-20-15型卧式真空烧结炉,本实验烧结温度为1 180 ℃,保温2 h。

采用Rigaku/Max-3A型X射线衍射仪(XRD) 和Quanta FEG 250型扫描电镜(SEM)分析与观察多孔Fe-Si金属间化合物的物相组成和微观形貌。用BTPIII型多孔材料性能检测仪测定材料的平均孔径和 N2渗透通量。

采用静态浸泡腐蚀法研究Fe-50% Si材料在酸、碱、盐溶液中的耐腐蚀性能。浸泡腐蚀试验按照相关标准JBT7901—2001《金属材料实验室均匀腐蚀全浸试验方法》[17]进行,酸、碱、盐腐蚀介质分别为H2SO4,NaOH和Na2SO4溶液。用浓硫酸、氢氧化钠,硫酸钠(分析纯)与去离子水配制浓度为1 mol/L的H2SO4溶液、浓度为2 mol/L的NaOH溶液和浓度为1 mol/L的Na2SO4溶液各800 mL,将Fe-50% Si多孔材料试样洗涤、干燥并称量质量(精度为0.1 mg)后,分别浸泡于上述溶液中,浸泡时间为30 d。实验过程中,每隔一段时间将样品取出,洗净、干燥、称量质量,计算质量损失率。延长取样间隔时间,将样品取出,测定其平均孔径及 N2渗透通量。每种腐蚀介质中用 4个样品进行实验,腐蚀后的质量损失率、平均孔径及N2渗透通量均取4个样品的平均值。浸泡腐蚀实验结束后采用 SEM 观察样品的微观形貌,并结合能谱分析(EDS)表征材料表层的元素变化。

2 结果与讨论

2.1 烧结温度

图1所示为在不同温度下烧结2 h所得Fe-50% Si材料的孔隙形貌。由图1可见,不同温度下烧结的Fe-Si多孔材料,其孔结构形貌明显不同。烧结温度为800℃时有大量未参与反应的细碎单质硅粉,孔洞为成形剂脱除而产生的孔隙以及粉末颗粒堆叠形成的间隙孔;1 000 ℃和1 100 ℃下烧结的样品,在颗粒内部或晶界处首先形成Kirkendall孔隙(如图1 (b)和(c)圆形选区内)。可以判断Fe-Si多孔材料在1 000 ℃温度下开始出现明显的孔隙形成过程;随温度继续升高到1 180℃时,材料成分均匀化,最终完全生成平衡相,生成物颗粒相互连接构成多孔体骨架,孔隙大都存在于生成物的颗粒之间或晶界处,孔洞表面光滑有金属光泽,表明材料在1 180 ℃下完成了孔隙形成过程。故确定本实验最终烧结温度为1 180 ℃。

2.2 物相组成

图 2所示为 3种不同硅含量(摩尔分数)的 Fe-Si金属间化合物多孔材料的XRD谱。由图2可以看出,Fe-25% Si和Fe-50% Si材料中分别生成Fe3Si单相和FeSi单相,说明烧结时Fe元素粉末和Si元素粉末固态扩散反应充分,得到单一相;而Fe-38% Si材料中以Fe5Si3相为主,同时还存在Fe3Si和FeSi相,通过X射线定量分析得到Fe5Si3的质量分数为65.5%,Fe3Si和FeSi的质量分数分别为14.4%和20.1%。有研究表明Fe5Si3是一种高温相,在低于825 ℃时以亚稳相的形式与Fe3Si和FeSi相共存[18]。

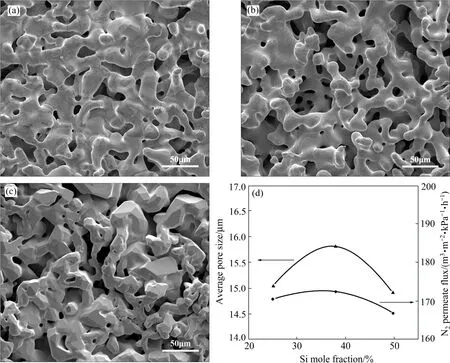

2.3 表面形貌及孔结构参数

图 3所示为不同 Si含量 Fe-Si多孔材料的表面SEM形貌及其孔结构参数。从图3可看出,生成物颗粒相互连接形成连续的骨架,骨架中存在大量孔隙。此外,孔隙除在颗粒之间或晶界处形成外,还有一小部分孔径细小的孔隙在颗粒内部形成。Fe-25% Si和Fe-38% Si材料的孔洞丰富,孔径均匀,孔壁光滑,Fe-50% Si材料的孔形貌多棱角,孔洞形状各异且分布不均匀。从图3 (d)可知,这3种Fe-Si多孔材料具有相近的孔结构参数,平均孔径约为15 μm,N2渗透通量约为170 m3/(m2·kPa·h),其中Fe-38% Si的平均孔径和N2渗透通量均最大,分别为15.82 μm和172.5 m3/ (m2·kPa·h)。对于Fe-Si金属间化合物多孔材料,Si的原子半径(r=0.146 nm)比Fe原子半径(r=0.172 nm)小,Si很容易向Fe中进行固相扩散,烧结坯因为Fe和Si的偏扩散效应而形成孔隙[19]。本实验中Fe-38% Si具有最大的孔径和N2渗透通量,说明Fe-Si配比为Fe-38% Si时偏扩散效应最明显。

图2 Fe-Si多孔材料的XRD谱Fig.2 XRD patterns of porous Fe-Si material

2.4 耐腐蚀性能

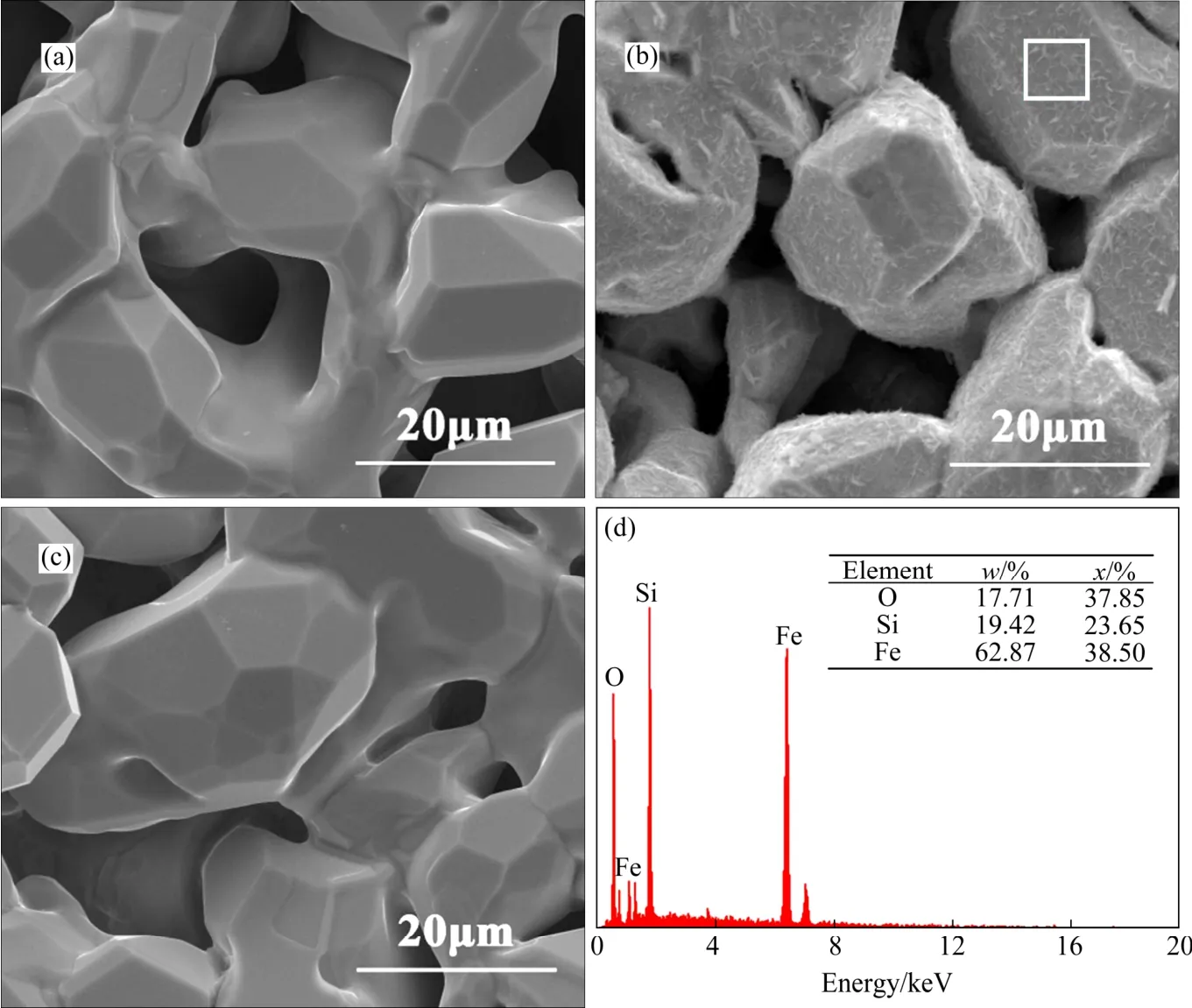

2.4.1 微观形貌的变化

图4所示为Fe-50% Si多孔材料分别在浓度为1 mol/L的H2SO4、浓度为2 mol/L的NaOH溶液和浓度为1 mol/L的Na2SO4溶液中浸泡腐蚀30d后的SEM形貌与能谱分析。从图4(b)明显可见材料被碱溶液腐蚀后发生大面积的腐蚀反应,表面生成大量絮状腐蚀产物,从图4(d)可知腐蚀后表面氧元素含量较高,表明Fe-50% Si金属间化合物在碱溶液中发生严重的氧化腐蚀。在酸溶液和盐溶液中腐蚀浸泡后,材料表面孔壁光滑,与图3(a)和(c)对比可见腐蚀后孔壁光泽性无明显变化,说明Fe-50% Si材料具有较强的耐酸和耐盐腐蚀性能。

图3 Fe-Si金属间化合物多孔材料的表面形貌与孔结构参数Fig.3 Surface morphologies (a)~(c) and pore structure parameters (d) of porous Fe-Si intermetallics

图4 Fe-50% Si多孔金属间化合物在不同腐蚀介质中浸泡30 d后的表面形貌和能谱分析Fig.4 Surface morphologies (a)~(c) and EDS analysis (d) of porous Fe-Si intermetallics immersed for 30 days in different corrosion solution

2.4.2 质量变化

图5所示为Fe-50% Si材料在浸泡腐蚀过程中的质量损失率随浸泡时间的变化。从图中可看出,腐蚀介质为H2SO4溶液和Na2SO4溶液时,材料在浸泡过程中没有明显的质量变化,经过30 d的长时间浸泡腐蚀,质量一直较稳定,并且由图4(a)和(c)可知腐蚀后材料的微观形貌无变化,说明材料在酸溶液和盐溶液中具有良好的耐腐蚀性能。腐蚀过程中质量有轻微损失可能是因为多孔材料内部组织结构较特殊,烧结过程中孔洞深部有未参与反应的过量铁元素,材料在静态腐蚀过程中铁元素溶解,通过清洗干燥,铁元素从多孔样片中完全去除。材料浸泡在碱溶液中时发生较严重的氧化腐蚀,质量变化率随浸泡时间延长呈线性变化,经过30 d浸泡腐蚀后质量增加率达到1.93%,说明腐蚀产物为难以脱离多孔结构的氧化物。

图5 Fe-50% Si多孔材料在不同腐蚀介质中浸泡腐蚀的质量变化Fig.5 Variation of mass loss ratio for porous Fe-50% Si material immersed in different solution with immersion time

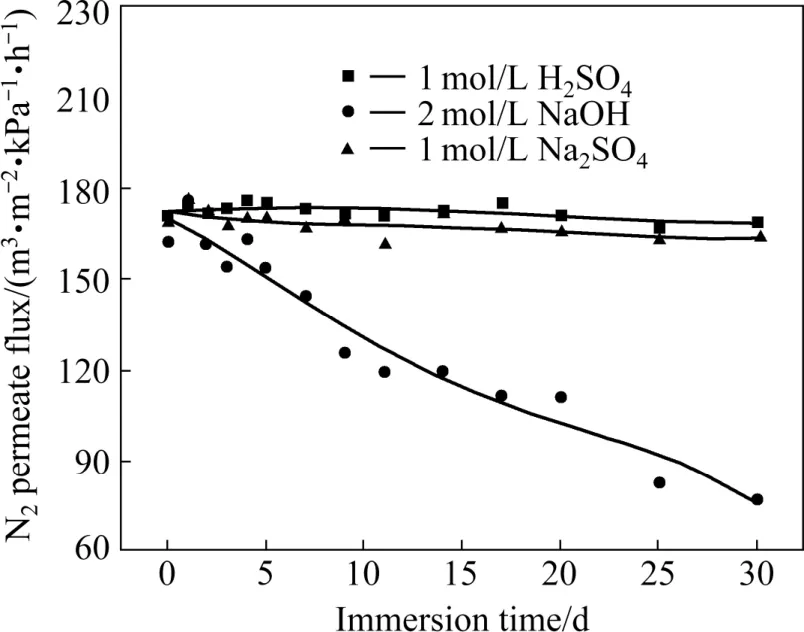

2.4.3 孔结构变化

图6和图7所示分别为Fe-50%Si多孔材料在浸泡腐蚀过程中,平均孔径与N2渗透通量随浸泡时间的变化。由图可看出,浸泡在 H2SO4溶液和 Na2SO4溶液中时,材料的平均孔径和N2渗透通量保持稳定,略有波动是因为泡压法测孔隙特征时读数误差造成的。 而浸泡在NaOH溶液中时,平均孔径和N2渗透通量几乎呈线性较快速地减小,浸泡 30 d后的平均孔径和N2渗透通量分别减小至12.28 μm和77 m3/ (m2·kPa·h),结合材料的质量损失率可以推测孔径减小和 N2渗透通量降低是由于材料表面生成的腐蚀产物堵塞了材料的孔隙。

图6 Fe-50%Si多孔材料在不同腐蚀介质中平均孔径随浸泡时间的变化Fig.6 Variation of average pore size of porous Fe-50%Si material immersed in different solution with immersion time

图7 Fe-50% Si多孔材料在不同腐蚀介质中N2渗透通量随浸泡时间的变化Fig.7 Variation of N2permeate flux for porous Fe-50% Si material immersed in different solution with immersion time

Fe-Si金属间化合物多孔材料耐酸、盐腐蚀,其原因主要在于 Fe-Si金属间化合物特殊的化学键结构。Fe-Si金属间化合物中原子的键合结构有2种,即占主要成分的共价键和一小部分金属键,Si—Si共价键键合强度极高[20],从而使得 Fe-Si金属间化合物多孔材料在酸、盐溶液中具有优异的耐腐蚀性能。

3 结论

1) 采用粉末冶金法制备Fe-Si金属间化合物多孔材料时,1 000 ℃开始出现明显的偏扩散造孔过程,1 180 ℃下完成孔隙形成过程。

2) 粉末冶金Fe-50% Si金属间化合物多孔材料的孔结构丰富,平均孔径约为15 μm,N2渗透通量约为170 m3/(m2·kPa·h),可作为一种潜在的多孔过滤材料。

3) Fe-50% Si金属间化合物多孔材料在强酸及盐溶液中具有优异的耐腐蚀性能,有望作为新一代过滤材料应用于相关领域。

REFERENCES

[1]JULBE A, FARRUSSENG D, GUIZARD C. Porous ceramic membranes for catalytic reactors-overview and new ideas[J]. Journal of Membrane Science, 2001, 181(1): 3-20.

[2]CHOI J H, AHN I S, BAK Y C, et al. Preparation of high porous metal filter element for the fail-safety function[J]. Powder Technology, 2004, 140(1/2): 98-105.

[3]HE Yuehui, JIANG Yao, XU Nanping, et al. Fabrication of Ti-Al micro/nanometer-sized porous alloys through the Kirkendall effect[J]. Advanced Materials, 2007, 19(16): 2102-2106.

[4]KUMARAN S, CHANTAIAH B, RAO T S. Effect of niobium and aluminium additions in TiAl prealloyed powders during high-energy ball milling[J]. Materials Chemistry & Physics, 2008, 108(1): 97-101.

[5]LANG Fengqun, YU Zhiming, GEDEVANISHVILI S, et al. Sulfidation behavior of Fe-40Al sheet in H2-H2S mixtures at high temperatures[J]. Intermetallics, 2004, 12(5): 469-475.

[6]AMAYA M, ESPINOSA-MEDINA M A, PORCAYOCALDERON J, et al. High temperature corrosion performance of FeAl intermetallic alloys in molten salts[J]. Materials Science & Engineering A, 2003, 349(1/2): 12-19.

[7]高海燕, 贺跃辉, 沈培智, 等. Fe-Al系金属间化合物多孔材料的制备及孔结构表征[J]. 粉末冶金材料科学与工程, 2009, 14(4): 275-280. GAO Haiyan, HE Yuehui, SHEN Peizhi, et al. Fabrication and pore structure characteristics of porous Fe-Al intermetallics[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(4): 275-280.

[8]吴靓, 贺跃辉, 董虹星. Ni-Al金属间化合物多孔材料的制备[J]. 粉末冶金材料科学与工程, 2009, 14(1): 52-56. WU Liang, HE YueHui, DONG Hongxing. Fabrication of porous Ni-Al intermetallic compounds[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(1): 52-56.

[9]张华, 冯培忠, 王建忠, 等. Ti-Si多孔材料的燃烧合成与孔隙结构特征[J]. 稀有金属材料与工程, 2014, 7(43): 1702-1707. ZHANG Hua, FENG Peizhong, WANG Jianzhong, et al. Combustion synthesis and structure of porous Ti-Si intermetalics material[J]. Rare Metal Materials and Engineering, 2014, 7(43): 1702-1707.

[10]LIU Xinli, JIANG Yao, ZHANG Huibin, et al. Porous Ti3SiC2fabricated by mixed elemental powders reactive synthesis[J]. Journal of the European Ceramic Society, 2015, 35(4): 1349-1353.

[11]YAMAUCHI I, OKAMOTO T, OHATA H, et al. β-phase transformation and thermoelectric power in FeSi2, and Fe2Si5, based alloys containing small amounts of Cu[J]. Journal of Alloys & Compounds, 1997, 260(1/2): 162-171.

[12]KUSAKA K, IMAOKA T, KONDO T. Relationships between magnetic properties and Si-contents/sintering conditions of Fe-Si type magnetic alloys[J]. Journal of the Japan Society of Powder & Powder Metallurgy, 2000, 47(2): 195-202.

[13]SEO K, LEE S, JO Y, et al. Room temperature ferromagnetism in single-crystalline Fe5Si3nanowires[J]. Journal of Physical Chemistry C, 2009, 113(17): 6902-6905.

[14]HINES W A, MENOTTI A H, BUDNICK J I, et al. Magnetization studies of binary and ternary alloys based on Fe3Si[J]. Physical Review B Condensed Matter, 1976, 13(9): 4060-4068.

[15]DIMITRIADIS C A, WERNER J H, LOGOTHETIDIS S, et al. Electronic properties of semiconducting FeSi2Films[J]. Journal of Applied Physics, 1990, 68(4): 1726-1734.

[16]王晓晖, 孙丽美. 机械合金化制备 β-FeSi2热电材料[J]. 内蒙古大学学报, 2012, 43(2): 172-176. WANG Xiaohui, SUN Limei. Thermoelectric materials of β-FeSi2prepared by mechanical alloying[J]. Journal of Inner Mongolia University, 2012, 43(2): 172-176.

[17]吴晓光, 段国华, 李慧玲, 等. JBT7901—2001金属材料实验室均匀腐蚀全浸试验方法[S]. 北京: 机械工业仪器仪表综合技术经济研究所, 2001. WU Xiaoguang, DUAN Guohua, LI Huiling, et al. JBT 7901—2001 Metal material uniformly laboratory immersion corrosion test methods[S]. Beijing: Instrumentation Technology and Economy Institute, 2001.

[18]VARADWAJ K S, SEO K, IN J, et al. Phase-controlled growth of metastable Fe5Si3nanowires by a vapor transport method[J]. Journal of the American Chemical Society, 2007, 129(27): 8594-8599.

[19]李宁, 耿刚强, 张海宝, 等. 机械合金化-退火法制备铁硅金属间化合物[J]. 热加工工艺, 2005(8): 21-23. LI Ning, GENG Gangqiang, ZHANG Haibao, et al. Fe-Si intermetallics fabricated by mechanical alloying and annealing treatment[J]. Hot Working Technology, 2005(8): 21-23.

[20]LIANG Y F, SHANG S L, WANG J, et al. First-principles calculations of phonon and thermodynamic properties of Fe-Si compounds[J]. Intermetallics, 2011, 19(10): 1374-1384.

(编辑 汤金芝)

Preparation and corrosion resistance of porous Fe-Si intermetallics

KANG Jian’gang, LIN Nan, JIANG Yao, GAO Haiyan, HE Yuehui

(State Key Laboratory for Powder Metallurgy, Central South University, Changsha 410083, China)

Three kinds of porous Fe-Si intermetallics were fabricated through molding compression-reaction synthesis in vacuum furnace, in which the atomic ratios of Si were 25%, 38% and 50%, respectively. The phase composition, morphology and pore structure of Fe-Si intermetallics were investigated by XRD, SEM and bubble-pressure method. The corrosion resistance of Fe-50% Si material in different media (acid,alkali and salt solution) were studied by immersing test. The results show that the sintered porous Fe-Si intermetallics show rich porous microstructure, the average pore size is about 15 μm and N2permeability is about 170 m3/(m2·kPa·h). Fe-50% Si intermetallic presents poor corrosion resistance in NaOH solution with mass increasing 1.93% and N2permeability decreasing to 77 m3/(m2·kPa·h). However, it exhibits good corrosion resistance in H2SO4and Na2SO4solution with mass loss ratio of 0.23% and 0.17%, respectively, and no obvious change in microstructure and pore structure can be observed after 30 days’ immersing test.

Fe-Si; intermetallics; porous material; pore structure; corrosion resistanc

TG172

A

1673-0224(2017)01-122-06

国家自然科学基金资助项目(51404301)

2016-06-15;

2016-09-01

贺跃辉,教授,博士。电话:0731-88836144;E-mail: yuehui@mail.csu.edu.cn