佐贺关冶炼厂闪速熔炼炉改进措施

郑 宁 摘译

(中国恩菲工程技术有限公司, 北京 100038)

国外工程技术

佐贺关冶炼厂闪速熔炼炉改进措施

郑 宁 摘译

(中国恩菲工程技术有限公司, 北京 100038)

佐贺关(Saganoseki)冶炼厂是日本最大的冶炼厂之一,目前采用单台闪速熔炼炉,年产新铜45万t。该冶炼厂曾运行过两台闪速炉,1996年将两台炉子合二为一。从1996年至今,该冶炼厂对闪速炉进行了多项技术升级改造,提高了年产量。为提高效率,保证稳定运行作为首要考虑因素,为提高运行和设备的可靠性而采取了措施。目前,闪速炉给料率为215DMT/h,设备利用率控制在97%。本文概括介绍了近一段时间为提高炉子的生产率和效率所采取的改造措施。

铜; 冶炼厂; 闪速熔炼炉; 运行

为提高生产效率,1996年佐贺关冶炼厂将两台闪速熔炼炉(FSF)合二为一,同时维持同样的生产水平。1999年,该冶炼厂进行技改,将闪速熔炼炉给料量增加至170 DMT/h,年产铜增加至450 000 t/年。进入21世纪, 该厂进行了工艺改造工程,目的在于提升主要设备的生产率及闪速熔炼炉的精矿处理量。因此,冶炼厂、酸厂以及电解车间都进行了多项改造以提升竞争力。 本报告概括了为提高生产率及操作稳定性,对闪速熔炼炉进行的各项改造措施。

1 提升闪速熔炼炉生产规模的改造措施

图1中显示了铜产量,闪速熔炼炉给料量以及精矿铜硫比的变化。1999年佐贺关冶炼厂铜产量曾达到450 000 t/年。然而,由于精矿中含铜量减少,21世纪初期铜产量开始逐年下降。因此,为了解决闪速熔炼炉和硫酸生产中的瓶颈问题, 佐贺关冶炼厂进行了工艺改造工程,其中包括保持铜产量的计划。

图1 改造后铜产量、闪速熔炼炉给料量以及 精矿铜硫比的变化

1.1 提高熔剂和精矿给料量

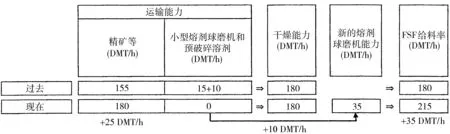

图2 提高闪速熔炼炉给料量方案

图3 熔剂破碎及给料系统的工艺流程变化

图2为提高闪速熔炼炉给料量的操作方案。铜精矿中含铜量下降导致含铁量上升。因此为实现设定的给料量目标值,精矿给料量提升了25 DMT/h,同时有必要将二氧化硅熔剂给料量增加10 DMT/h。 为克服上述所有问题,佐贺关冶炼厂在闪速熔炼炉附近新增一台大型熔剂球磨机。这样二氧化硅熔剂就可以在新球磨机中破碎干燥后,由气动装置独立输送至闪速熔炼炉车间顶部,在闪速熔炼炉给料系统中与精矿混合后再送入炉中。新增球磨机、熔剂给料系统以及气动输送系统的能力设计为35 DMT/h。改造后,在配料场无需混合熔剂,现有精矿的配料、输送以及干燥系统仅用于处理精矿和原料。该系统示意图见图3。

新增熔剂球磨机和气动输送系统总体上提高了闪速熔炼炉的干燥能力及给料量,建设投资却不高。另外,改造后,佐贺关冶炼厂也可以采用更便宜的粗粒熔剂,这样也降低了物料成本。

1.2 闪速熔炼炉余热锅炉扩建

闪速熔炼炉余热锅炉原有设计采用自然循环系统。1996年,增加了一套强制循环系统,在辐射区增加了管屏和挡板。为对应闪速熔炼炉给料量的增加,计划将余热锅炉蒸气产量由42 t/h提升至53 t/h, 因此蒸气分离系统的能力就无法满足扩建工程的需求。

佐贺关冶炼厂曾审核了一份更换气包的计划,但可能导致高额的投资和较长的停炉时间。因此,增加了一个小型的气包,仅用于强制循环系统,而原有气包仅用于自然循环系统。 通过增加新气包和分流蒸气循环系统的措施,余热锅炉的能力从47 t/h增加至60 t/h,已满足闪速熔炼炉给料量提升的需求。蒸气回收率的提升也相应增加了发电量。

1.3 改进反应塔冷却系统

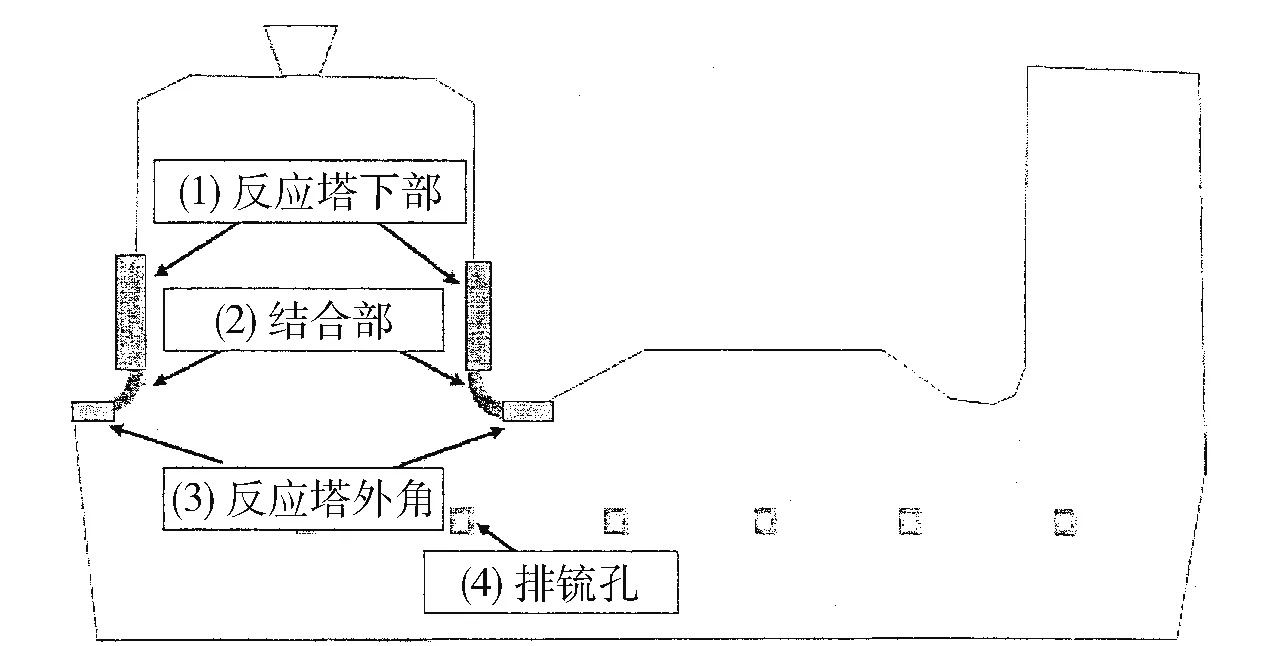

由于给料量提升带来更大的热负荷,现有闪速熔炼炉冷却系统不能满足需求。为解决热负荷增加的问题,采取了以下改造措施,详见图4。

图4 闪速熔炼炉改造措施

(1)反应塔下部:水冷铜管更换为铜水套。

(2)反应塔和沉淀池之间的结合部:用铜水套代替水冷铜管后,铜水套的外形依然保持铜管的弯曲形状。

(3)沉淀池顶部的反应塔外角:吊挂耐火材料更换为铜水套。

(4)排锍孔:排锍孔周围也增加了铜水套,以增强耐火材料的冷却效率。

图5展示了为反应塔下部区域以及结合部安装铜水套的过程。由于改造过的铜水套比之前采用的铜管要重,在安装和校准时遇到不少困难。然而,新的铜水套表面生成了一层稳定的自包层,这样就可以保证不漏水,至少使用6年以上。

图5 反应塔下部区域改造后的铜水套

1.4 改造余热锅炉,提升闪速熔炼炉作业率

图6按照年代顺序展示了佐贺关冶炼厂闪速熔炼炉作业率的变化趋势。闪速熔炼炉的作业率极易受到余热锅炉管磨损以及炉内积尘的影响。为解决这些问题,采取了以下措施。

图6 按照年代顺序闪速熔炼炉作业率及 给料量的变化趋势

1.4.1 改进锅炉管材料

为采取有效措施控制锅炉管的磨损率,进行了各种材料的强制腐蚀试验。结果显示,在高温和二氧化硫/三氧化硫高浓度条件下,有一种多层复合管具备极强的耐腐蚀性,外部为特殊不锈钢,内部为碳钢。尽管在辐射区的某些部位已经采用这种锅炉管,依然决定将整个辐射区的管道都更换为这种复合管。这是一项长期的工程,从2007年开始执行。 自从为降低锅炉管的磨损率更换管子后,自2008年起锅炉管的磨损率大幅下降,闪速熔炼炉作业率也大幅提高。

1.4.2 优化锅炉内部气流,解决积尘问题

由于废气量大且含烟尘,在余热锅炉辐射区侧墙及顶部有局部结垢现象。结垢不仅影响气体和锅炉管之间的热传递,而且有时会掉落并阻塞锅炉料斗,因此降低了闪速熔炼炉的作业率。发现当闪速熔炼炉的废气流跑偏并直接冲向侧墙或锅炉内顶管时,锅炉内烟尘结垢就开始增厚。因此,采用计算流体动力学(CFD)建模技术进行烟气分析,来确定二次烟气流的最佳条件。

图7显示的是改造后余热锅炉烟气量的变化。如果没有进行改造,高温烟气则直接冲击锅炉侧墙。但是改造了二次烟气工况后,烟气直接进入辐射区的尾端。因为渣贫化炉二次烟气送佐贺关冶炼厂的余热锅炉处理, 因此改造该了炉子的烟气输送系统。根据模拟结果,降低了烟尘堆积的频率,并且提高了闪速熔炼炉的作业率。

图7 锅炉内的烟气流动

1.4.3 强化闪速熔炼炉沉淀池冷却系统

之前佐贺关冶炼厂经常停炉维修,以便对余热锅炉和氧气站进行法定的视察。但是,视察政策比较宽松,有可能间隔两年才视察一次。因此有望提高闪速熔炼炉作业率,同时降低运行成本。所以尝试将停炉间隔从一年延长至两年。

延长停炉时间间隔,影响最大的就是沉淀池耐火材料的使用寿命,尤其是反应塔下部区域。因为现有的铜水套仅冷却耐火材料的后部,所以冷却效果非常有限。而且炉子运行一年之后,反应塔下部沉淀池的耐火材料几乎都掉光了。为延长耐火材料的寿命,从2008年起做了多种类型的冷却水套试验。最终发现了一种“之”字型的冷却板能从五个方向冷却耐火砖,可将耐火砖服务年限延长四年以上。图8比较了炉子运行两年后原有水套和改造后水套耐火砖的磨损程度。

图8 冷却水套改造前后耐火砖的磨损程度对比

自2009年起,改造水套工程就开始实施,并有效提高了耐火砖的使用寿命。2011年起陆续将停炉间隔时间从一年延长至两年。该停炉方案提高了闪速熔炼炉的作业率,铜产量也相应提高了3%。

2 提升铜产量

随着作业率的提高,采取多项改造措施提升产量。下面主要讨论稳定精矿粒在反应塔中的反应和节能降耗这两方面。

2.1 稳定精矿颗粒的反应

采用CFD建模技术优化精矿喷嘴的设计及精矿入炉条件来稳定精矿的反应。 图9展示了用软件FLUENT做的CFD模拟成果。CFD模拟中验证了多项不同的喷嘴配置和流量条件,某些还在实际运行中进行了试验。图9对验证案例的氧气分布和温度曲线进行对比。在案例1中,主框架的长度太长了,导致反应塔底部的氧气浓度依然很高。这就意味着精矿在反应塔中滞留结束时,精矿发生的是不完全氧化反应。 在案例2中,框架长度较短,由于二次烟气输送的风速、方向和富氧浓度发生变化,反应塔底部的温度曲线较高。很明显,案例2中的配置比案例1提供了更好的精矿反应条件.这样就能够创造出更好的混合条件,保证在最大给料量条件下进行一致的反应。但是,为获得更好的技术性能,将继续研发性能更佳的精矿喷嘴和配置。

图9 精矿喷嘴CDF建模范例

2.2 减少化石燃料的使用

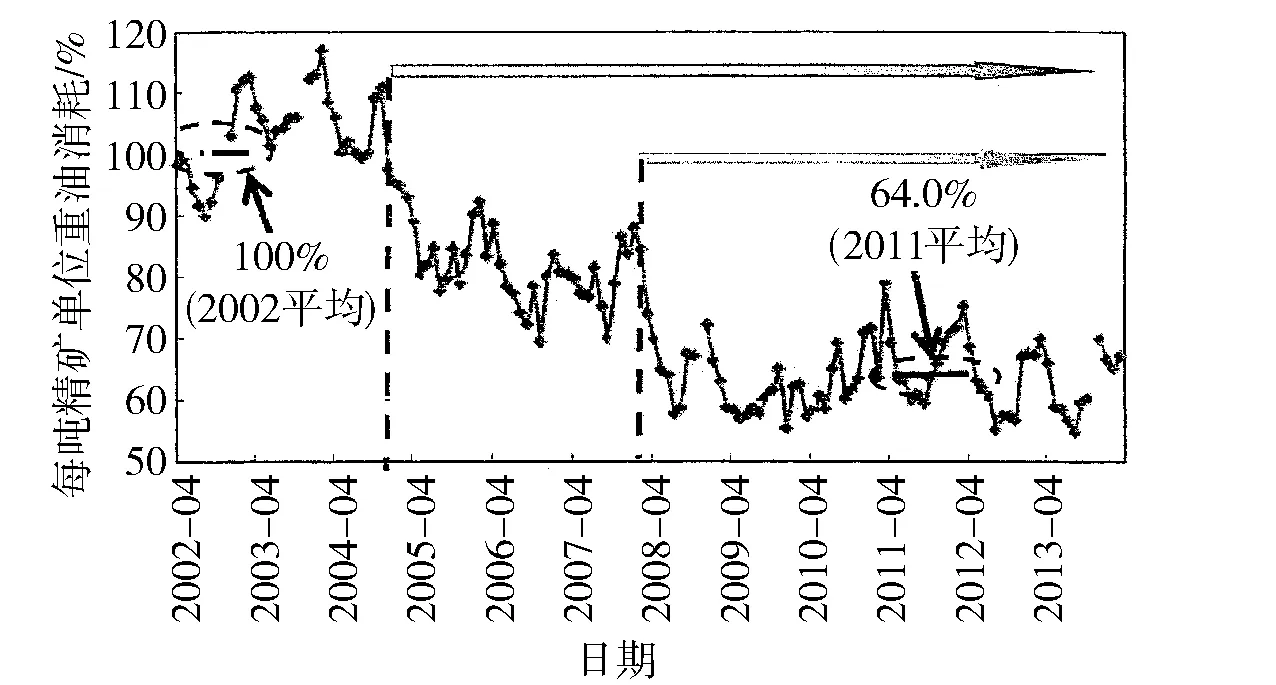

为节能降耗,主要关注精矿干燥炉使用的重油,这也是佐贺关闪速炉所用的唯一化石能源。采用从硫酸厂回收的热风鼓吹技术大幅度降低了能耗。图10展示了精矿干燥炉单位重油消耗按照年代顺序的变化。2014年硫酸厂引进了一种烟气冷却装置,设置在催化剂层的第二层出口处,用于冷却三氧化硫气体,也因此回收了400 ℃的热空气。为减少重油的使用,热空气鼓入闪速炉干燥炉的燃烧室中,降低了20%的油耗。下一步则是2008年安装的蒸汽换热器将干燥炉的二次空气加热至200 ℃。闪速炉

图10 精矿干燥炉重油消耗的变化

和酸厂余热锅炉的蒸汽都送到换热器,这样油耗又减少了16%。

3 结论

为适应铜精矿中铜品位的变化,佐贺关冶炼厂将闪速炉给料量提升至原来的三倍。通过对运行方案的多项改造和升级,炉子的作业率和产量也提高了。然而,近几年下游冶炼厂的经营情况不太乐观。为此,佐贺关冶炼厂也将为提高技术性能付诸不懈努力。

略)

苏 平 校对

Improvements to the operation of the Saganoseki flash smelting furnace

Translated selectively by ZHENG Ning

Saganoseki Smelter, one of the largest copper producers in Japan, currently operates a single flash smelting furnace to produce 450000 tons of new copper annually. The smelter used to employ two flash furnaces, and integrated the tow into one in 1996. Since then, various improvements to its facilities and technologies have been made to increase productivity. To upgrade the operation efficiency, “stability” was considered a key issue, and the measures were taken to increase the operation and facility reliability. Currently, the furnace is running at a feet rate of 215 DMT/h. While the furnace utilization has been maintained at 97%. This paper outlines recent improvements that have made to increase furnace productivity and efficiency.

copper; smelter; flash smelting furnace; operation

郑 宁(1980—),女,福建福州人,硕士,中国恩菲工程技术有限公司海外业务部负责人及英文翻译。

2016-12-16

TF811

B

1672-6103(2017)01-0001-04