特大型底吹炉筒体制造技术

陈士超

(中信重工机械股份有限公司, 河南 洛阳 471000)

设备及自动化

特大型底吹炉筒体制造技术

陈士超

(中信重工机械股份有限公司, 河南 洛阳 471000)

以东营方圆铜业φ5.5 m×28.8 m底吹熔炼炉为研究对象,详细阐述了特大型底吹炉筒体制造过程中的卷圆、加工、吊装、焊接及热处理等关键技术。

底吹炉; 筒体焊接; 铜熔炼

0 前言

底吹熔炼是我国自主创新的铜精矿熔炼技术,具有投资少、处理能力大、物料适应性强、运行成本低等特点,已得到业界的普遍认可[1]。随着铜冶炼企业产能的不断增大,作为该技术的核心设备—底吹熔炼炉正逐步向大型化发展,由中信重工机械股份有限公司承制的东营方圆铜业刚刚投产的100万t底吹熔炼炉规格达φ5.5×28.8 m。

本公司进入卧式有色冶炼炉(包括卧式转炉、阳极炉、底吹炉等)制造领域较早,具有很高的高端市场占有率,在设备规格上多次打破国内记录,实现了多项技术创新,已形成独有的有色冶炼炉设计、制造、检验体系。与以往有色炉相比,东营方圆铜业底吹熔炼炉筒体无论是直径还是长度,均超出运输和吊装极限,无法实现制造厂内整体制作、试车,对本公司而言是一个很大的挑战。

1 筒体强度校核

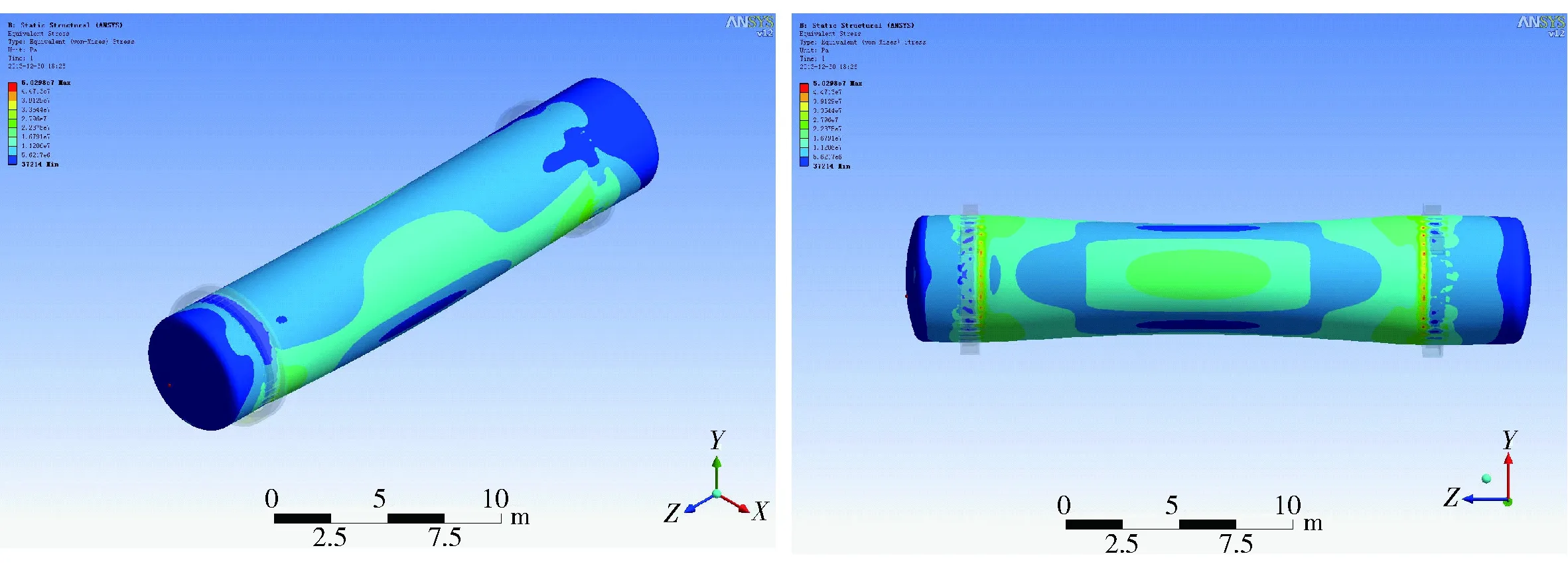

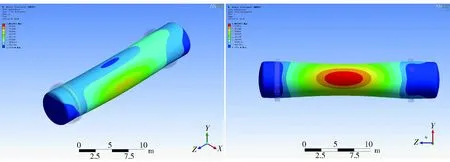

该底吹熔炼炉由中国恩菲工程技术有限公司设计,筒体直径5 500 mm,长度28 800 mm,跨距22 000 mm,筒体板材质Q370R,板厚100 mm,筒体重量达440 t,考虑耐火材料和熔液重量在内,筒体载荷约1 200 t。出于安全的考虑,东营方圆铜业提供参数,要求本公司对筒体进行二次校核,图1和图2是计算结果。

从图1分析结果可以看出,筒体最大等效应力出现在垫板处,其数值为50.3 MPa,远低于Q370R钢板在300 ℃(工作温度)下的屈服强度255 MPa,安全系数5.1。从图2分析结果可知,筒体最大变形出现在筒体间下部,其数值为4 mm,挠度为0.18 mm/m,低于窑炉类许用挠度0.4 mm/m,安全系数为2.22。

因此,所选筒体板材质和厚度能够满足使用要求。

2 制作方案

底吹炉要求现场安装调整后滚圈和托轮接触面大于80%,大小齿轮宽度方向接触大于50%,高度方向接触大于40%,这要求筒体两端垫板外圆必须保证很高的同轴度,为实现这一目的,以往有色炉筒体垫板外圆均是卧车加工,并要求一次装夹,两端同时完成,同轴度可控制在0.25 mm以内[2]。

图1 筒体等效应力分布

图2 筒体变形分布

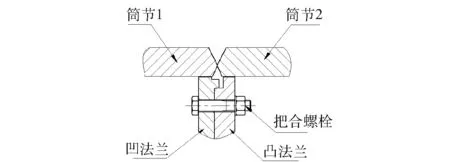

受运输和吊装能力限制,东营方圆铜业底吹炉筒体必须分段制作,现场组焊。为了保证各段筒节现场组焊后两端垫板外圆1 mm的同轴度,进行了大胆创新,即现场安装时利用焊于筒节内部的凸凹法兰将相邻筒节定位和固定,焊接前两筒节不需要借助安装工具调整,其同轴度完全靠凸凹法兰高的加工精度保证,具体形式见图3。

图3 筒节现场组对连接形式

其中,两端球形封头和相邻筒节分别组成第一和第九运输段,第二和第八运输段为带垫板筒节。

3 焊接工艺评定

筒体板采用了锅炉及压力容器用钢板,材质为Q370R,板厚100 mm,全部按探伤板采购,按JB/T4730.3—2005标准Ⅱ级进行验收。为了保证焊接质量,提高效率,确定采用埋弧自动焊,焊丝、焊剂分别为H10Mn2(φ4)和SJ101。由于Q370R材料在本公司第一次使用,缺少实际的实践经验,因此,首先按JB 4708—2000和GB 12337—1998标准进行焊接工艺评定[3]。

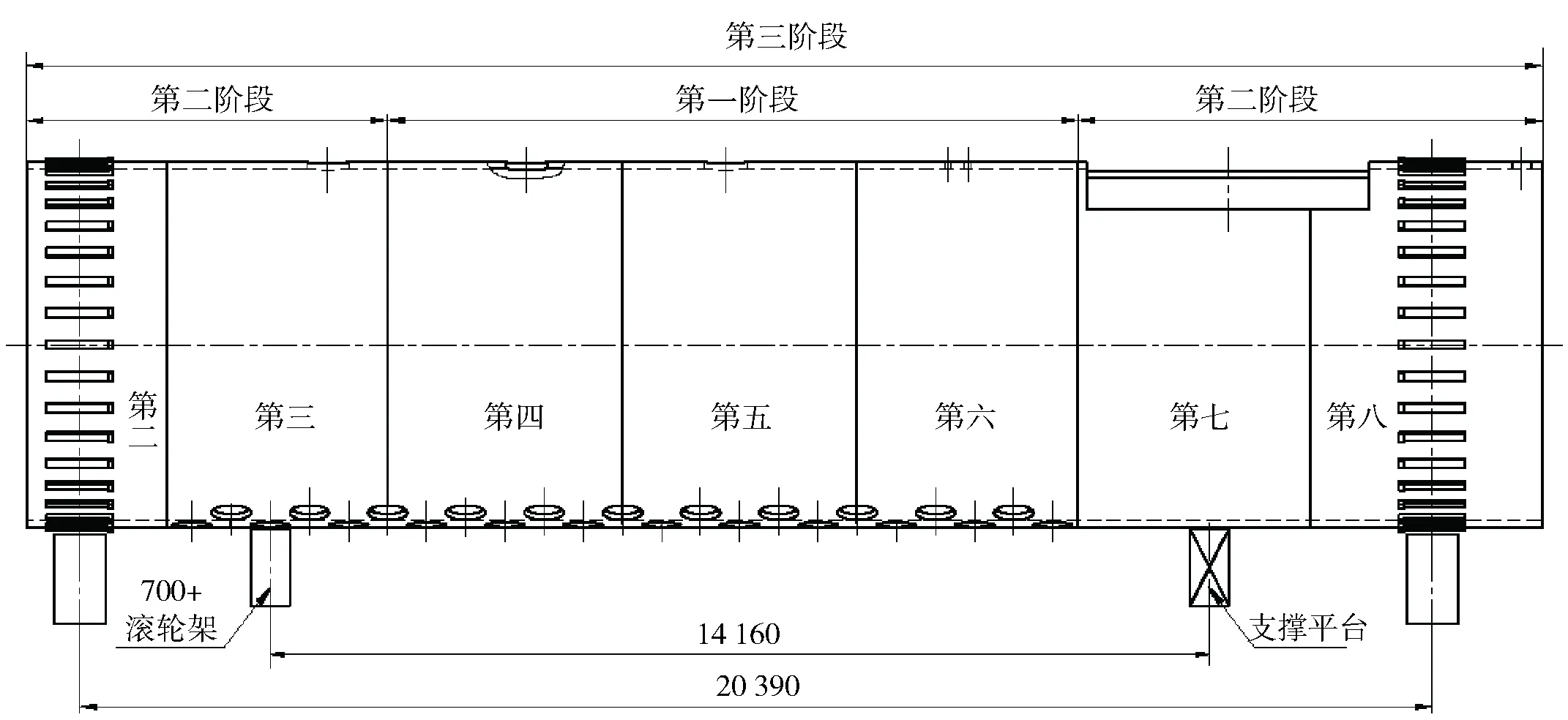

图4 φ5.5 m×28.8 m底吹熔炼炉分段示意图

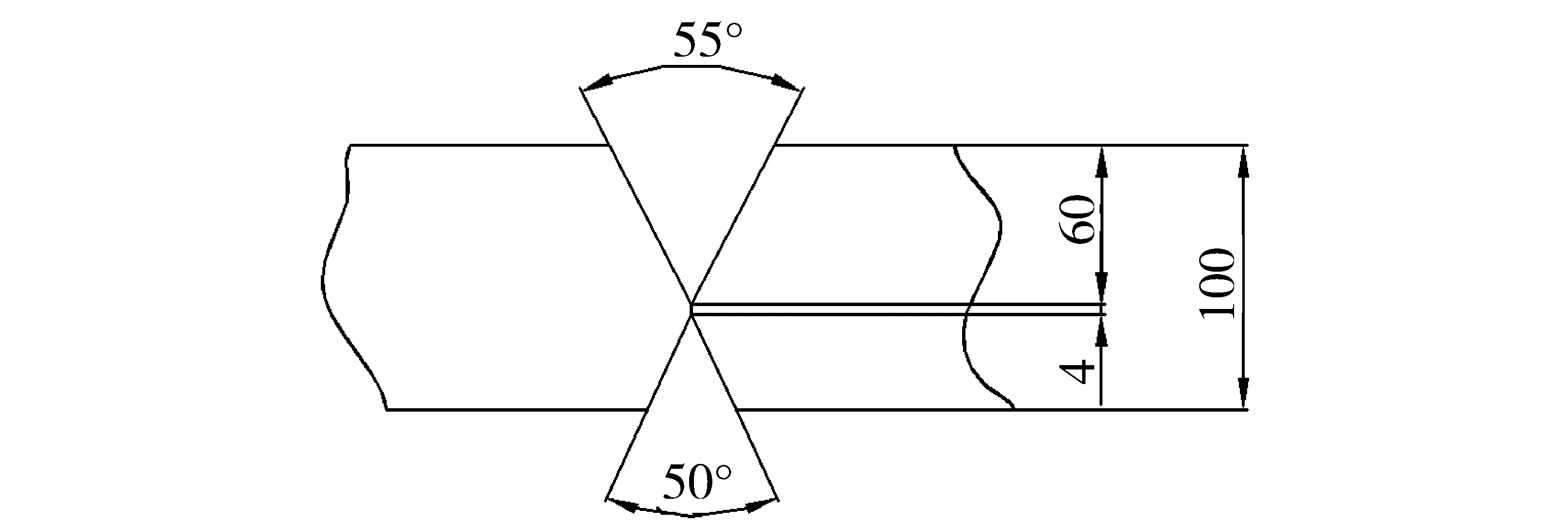

评定试验对接焊缝的坡口形式要求和筒体纵横向焊缝保持一致,见图5。焊接操作顺序如下:第一,焊前预热,预热温度为200 ℃;第二、焊接外侧焊缝(55°);第三,从内测清根,去除焊接缺陷;第四,焊接内侧焊缝(50°);第五,超声波探伤,按GB/T11345标准Ⅰ级执行;第六,探伤合格的焊缝进行去应力退火。

图5 焊缝坡口的形式

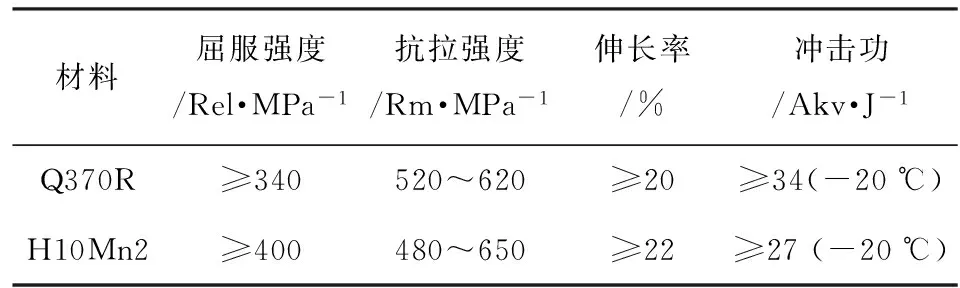

表1为焊接母材和焊接材料的力学性能。

表1 Q370R及H10Mn2力学性能

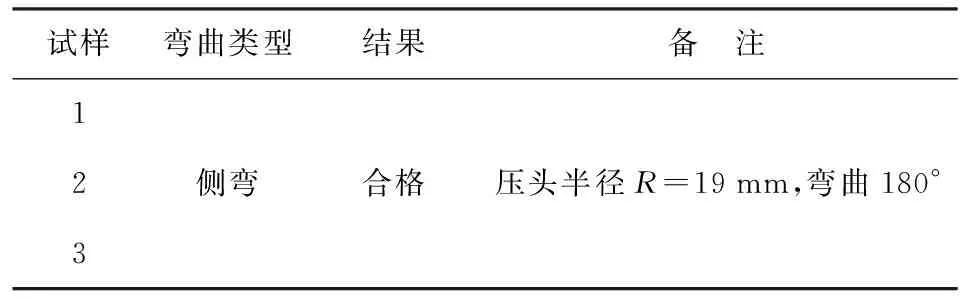

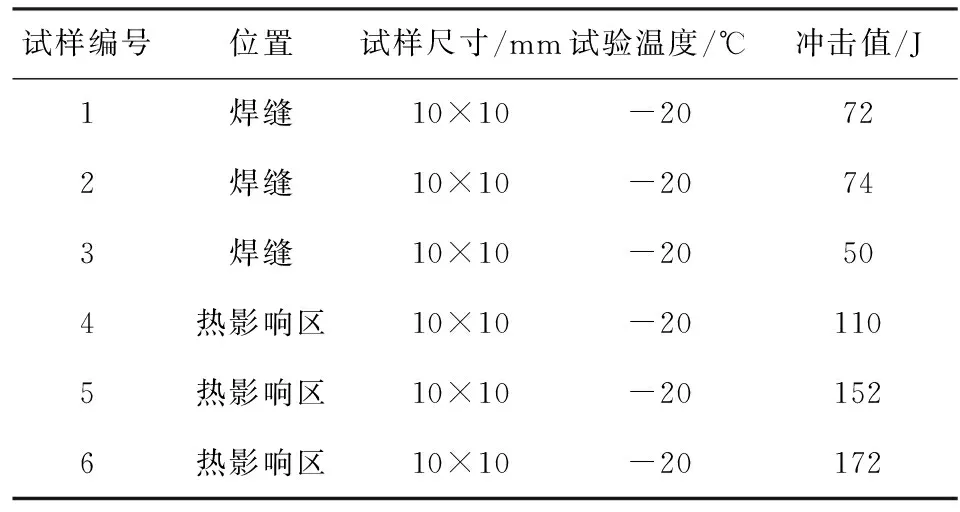

表2、表3、表4分别是拉伸试验、导引弯曲试验及冲击试验的试验数据。

表2 拉伸试验

表3 导引弯曲试验

通过上述试验数据分析,焊接接头的屈服强度、冲击韧性等数据与母材性能的相比,都略高于母材,说明焊接材料的选取、焊接工艺的参数设定,是合理和可行的,很好的达到了等强匹配的原则,完全能够满足此种材料的焊接需要。

表4 冲击试验

4 筒节制作

备料:筒体钢板是按定尺板采购,受钢厂轧制钢板所用毛坯限制,单块钢板重量不得超过26 t,由于分段制作的筒节重量均在31~50 t之间,均超出限定重量,只能两块拼接。拼接的两块钢板坡口由刨边机加工,加工后打磨光滑,然后按经过评定的焊接工艺进行焊接。

选粒大饱满的苏丹草种子(无农药包衣)与接种剂混合均匀,且种子与接种剂质量比4∶11[7],对照处理种子用无菌水拌种。种子与接种剂混合均匀后置于阴暗处处理2 h。过磷酸钙(P2O5≥14%)以75 kg/hm2的施肥量作基肥,苏丹草各生育时期均不追肥,但根据当地雨水情况,可进行田间常规灌溉。

滚圆:滚圆在160数控滚床上进行,见图6。滚圆时仔细操作,确保筒节圆度,利用样板测量,保证筒体与样板的间隙不超过1.5 mm。滚圆结束后,按相同的焊接工艺方案进行对接焊缝的焊接。

图6 筒节滚圆

图7 筒节立车加工

法兰焊接:筒节滚圆后,在筒节两端内侧焊接法兰板,法兰板厚度为70 mm,与筒节间单侧断续焊。法兰板同时也起到运输支撑的作用,不需要额外增加工艺支撑和运输支撑。

图9 筒体现场组焊方案图

机加工:法兰板和筒节焊接后需要立车加工筒节坡口,见图7,同时将法兰板加工成凸法兰或凹法兰,见图8。加工时,以筒体外圆为粗基准找正后加工法兰止口,保证法兰止口和筒节外圆同心。筒节两端的法兰止口有同轴度要求,偏差控制在0.1 mm以内。相邻两筒节上凸法兰和凹法兰止口采用间隙配合,最小间隙0.05 mm,最大间隙0.2 mm。依靠各独立筒节高的加工精度保证筒体现场安装时两端垫板外圆的同轴度。

图8 筒节凸凹法兰结构形式

5 现场施工

底吹炉基础平台高5 m,距离地面较高,且分九段运输至现场的筒节重量较大,若地面整体组焊,总重量达440 t,远远超出汽车吊起吊能力,无法实施。

现场技术人员经过反复论证最终施工方案如下。图9为筒体现场组焊方案图。

第一阶段。首先,将两台500 t滚轮架在地面安放平齐,保证滚轮中心高度一致,同侧滚轮同轴。其次,按制造厂内标记将3件筒节在两台滚轮架上组对,通过筒节内置凸凹法兰上36组螺栓将相邻筒节把紧。第三,搭建焊接脚手架平台固定焊机,采用埋弧自动焊,同时对两道环缝焊接。

第二阶段。首先,借助500 t滚轮架和汽车吊将固定端滚圈套装于第二筒节。其次,将第二筒节和第三筒节组焊。第三,利用同样的方法将滑动端滚圈套装于第八筒节。最后,将第七筒节和第八筒节组焊。

第三阶段。首先,在高空搭建两处安装平台,其中一处放置700 t滚轮架。其次,利用500 t汽车吊将组焊后的第二、第三筒节及固定端滚圈一起吊装在固定端滚圈放置和700 t滚轮架上,将组焊后的第七、第八筒节及滑动端滚圈一起吊装在滑动端托轮装置上,通过工艺法兰将上述第二至第八筒节组成一体。第三,利用激光跟踪仪测量两端垫板外圆同轴度(实际测量值为0.47 mm)。最后,进行两道对接焊缝的焊接,焊后再次测量垫板外圆同轴度(实际测量值为0.5 mm)。

第四阶段。由于主体部分已经完成,带封头筒节即第一和第九筒节安装不需要搭建平台,完全借助汽车吊在空中完成。

5.1 焊前预热

筒体板属特厚板,且焊缝要求按超声波Ⅰ级探伤,焊前需对焊接区进行预热,否则焊缝易出现开裂及其他焊接缺陷,焊接变形难以控制[4]。根据制造厂内焊接工艺评定时的要求,预热温度需达到200 ℃以上。现场施工常用的煤炉加热法虽便于操作,但现场为冬季露天作业,加热区离开热源后温度很快降低,效果较差。为了解决这一问题,采用远红外加热+煤炉加热相结合的方式,具体方法如下:①在筒体内壁圆周方向均匀放置远红外加热片;②在筒体外壁圆周方向(除下部外)均匀放置远红外加热片,加热片和筒体外圆保持20~30 mm间距,依靠脚手架固定;③筒体外侧下部部放置煤炉。

预热时,当筒体待焊区域的温度达到350 ℃,将内侧的加热片断电,外侧仍然通电加热,即焊接过程中,外侧加热片及筒体下部的煤加热继续进行,确保焊接时的温度在200 ℃以上。图10、图11为现场温度测量情况。

图10 测量外面温度

图11 测量内部温度

5.2 筒体焊接

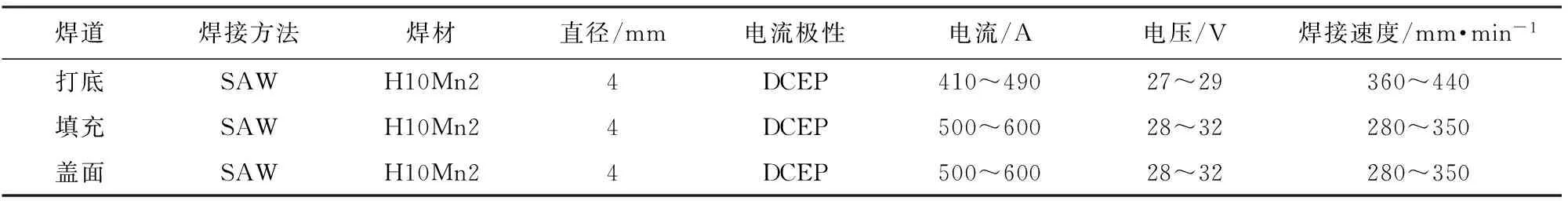

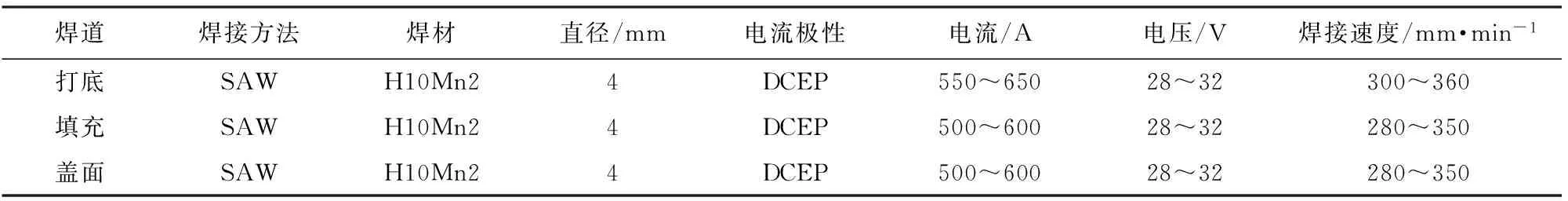

筒体的焊接采用埋弧自动焊,外侧焊缝焊接规范见表5。外侧焊缝完成后,割除筒体内侧凸凹法兰,然后利用碳弧气刨对内侧焊道进行清根,最后进行内侧焊缝的焊接,焊接规范见表6。

焊接完成后,对焊缝进行100%超声波探伤,按GB/T11345标准Ⅰ级验收,不能满足要求的焊缝严格按工艺规范返修。

探伤合格的焊缝需进行去应力退火,以消除焊接应力,减少焊接变形,同时消除组织缺陷。制造厂

表5 外侧焊缝焊接规范

表6 内侧焊缝焊接规范

内制作的所有筒节均是采用整体进退火炉退火,现场焊缝的退火只能采用远红外退火。

6 总结

经过本公司设计、机加、焊接、热处理、运输、安装及质检部门的精心策划和通力合作,东营方圆铜业φ5.5×28.8 m底吹炉已通过现场验收,投入运行,目前使用效果良好。在整个项目执行过程中,突破了多项技术和工艺难题,积累了制造及现场安装经验,对卧式有色炉的大型化发展具有重大意义。

[1] 胡丽琼,李栋.氧气底吹熔炼炉的研发与应用[J].有色设备,2011,(1).

[2] 瞿铁.贵溪冶炼厂φ4×11.7 m我司转炉的研制[J].有色冶炼,2001,(6).

[3] 秦军,刘奉家,赵亮等.压力容器钢板Q370R生产试制[J].新疆钢铁,2014,(2).

[4] 李亚江主编.焊接冶金学—材料焊接性[M].北京:机械工业出版社,2007.

Manufacturing technology of super large bottom-blowing furnace shell

CHEN Shi-chao

This paper takesφ5.5 m×28.8 m bottom-blowing smelting furnace in Dongying Fangyuan Copper Co. Ltd. as study object, and elaborates the key technologies during the manufacture of super large bottom-blowing furnace shell, such as rolling, fabrication, assembly, welding and heat treatment, etc. in detail.

bottom-blowing furnace; furnace shell welding; copper smelting

陈士超(1983—),男,河南洛阳人,硕士,工程师,主要从事窑炉机械设计、制造及服务工作。

2016-02-23

TF811

B

1672-6103(2017)01-0036-05