基于坐标法的特大齿轮螺旋线偏差计算方法研究

赵 军,陆首创,郭天太,孔 明,王道档

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

基于坐标法的特大齿轮螺旋线偏差计算方法研究

赵 军,陆首创,郭天太,孔 明,王道档

(中国计量大学 计量测试工程学院,浙江 杭州 310018)

为了解决特大齿轮的测量难题,提出一种计算特大齿轮螺旋线偏差的方法,并建立了相应的数学模型.使用三坐标测量机测量斜齿圆柱齿轮,得到齿面坐标数据,计算出齿轮螺旋线偏差,并与齿轮测量中心结果进行比较和分析.结果表明,对于任意圆柱齿轮,该方法计算得出的齿轮螺旋线偏差与齿轮测量中心评定结果误差小于14 μm,该方法可运用于特大齿轮螺旋线偏差的计算.

特大齿轮;齿轮轴线;螺旋线偏差

齿轮是一种重要的机械传动零件,被广泛应用于各行各业.根据齿轮的模数和外径,可以把齿轮分为微小齿轮、常规齿轮和大齿轮三种类型,行业内一般将直径大于3 000 mm的大齿轮称为特大齿轮[1].特大齿轮主要应用于重型机械传动和重大工程项目中,如发电机组、重型工程机械、巨型船舶传动及大型军事设施等,在国民经济和国防事业中发挥着不可替代的作用[2].

目前,大型齿轮检测仪器主要有:德国Klingberg研制的P350齿轮测量中心,其可测工件最大直径为3 800 mm;德国Wenzel公司研制的WGT6000,可测齿轮直径最大直径为6 000 mm;瑞士马格公司生产的F-300、F-360、ES-30齿形检查仪[3];日本大阪精密公司生产的HG-CLP型大齿轮测量系统[4].北京工业大学联合哈尔滨量具刃具集团公司等单位研发了特大型齿轮激光跟踪在位测量系统,可测齿轮直径小于10 m.对于特大型齿轮,目前很难实现精确测量.轴线是评定齿轮螺旋线偏差的基准,如何精确确定齿轮轴线是实现特大齿轮高精度测量的关键.

近年来,随着关键设备对大型齿轮使用要求的不断提高,以及大型齿轮加工工艺水平的快速提升,大型齿轮的精度也较以前大大提高,因此大型齿轮的检测越来越受到重视.总的来说,大型齿轮的检测已有可靠的手段,但特大型齿轮的检测目前仍然缺乏有效手段[5].

传统测量方式一般利用加工基准作为测量基准,本文基于坐标法,通过建立齿轮几何中心计算模型,利用齿廓坐标计算得到的几何中心坐标确定齿轮轴线,进而提出一种特大齿轮螺旋线偏差的计算方法,最后用某斜齿渐开线齿轮验证方法的正确性,并将计算结果与齿轮测量中心评定结果进行比较和分析.

1 特大齿轮测量方案

根据GB/T10095.1—2008《渐开线圆柱齿轮 精度第1部分:轮齿同侧齿面偏差的定义和允许值》,螺旋线的计值范围Lβ是指在齿轮两端处各减去下面两个数值中较小的一个后的迹线长度,即与齿宽成正比而不包括齿端倒角和修圆在内的长度.两个数值分别为5%的齿宽和一个模数的长度.

如图1,选取对称的两对齿测量,尽量使两对齿分布均匀.沿特大齿轮测量装置坐标系Z轴方向,等间距选取测量截面.用测头对每个截面要测量齿的渐开线齿廓进行扫描,从而获得八个齿廓的坐标数据.

图1 任意截面测量齿廓示意图Figure 1 Profile measurement of arbitrary cross-section diagram

2 齿轮几何中心计算模型的建立

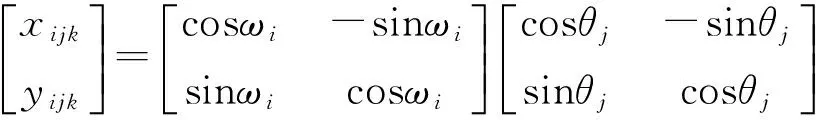

首先根据渐开线圆柱齿轮离散模型理论建立齿轮的离散数据模型[6],并计算得到渐开线理论齿廓数据.假设齿轮第一个齿关于X轴对称,规定逆时针方向为正向,则理论渐开线齿轮上第i个齿、第j个齿廓、第k个采样点的坐标值为

(1)

式(1)中,i表示第i个齿;j表示左右齿廓;k表示任一齿廓上第k个采样点;xijk、yijk分别为齿廓上点的横、纵坐标;rb为基圆半径;φk为渐开线齿廓上对应点的展角,φk=tan(arccos(rb/rk)),rk范围为[rf,ra],rf,ra分别表示齿根圆半径、齿顶圆半径;θj为区分左右齿廓的角度,对于右齿廓θj=tana-a+π/2z,左齿廓θj=tana-a+π/2z,α为分度圆压力角;ωi每个齿的对称轴相对于X轴正向逆时针方向的旋转角度ωi=i×2π/z.

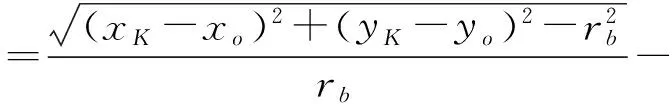

如图2,K是渐开线上任意一点,P是渐开线在基圆上的起点坐标,KK′为渐开线发生线,P′点为线段OK与基圆的交点,β为弧PP′对应的圆心角,则β角的表达式为

(2)

式(2)中,xo,yo分别为O点的横、纵坐标值,xk,yk分别为K点的横、纵坐标值.

图2 求解β角示意图Figure 2 Solve β angle

如图3,点P′坐标值可根据三角形相似性求得,点P可看作点P′逆时针方向旋转β角得到,则点P坐标(xP,yP),可由下式求得

(3)

图3 求渐开线起点坐标Figure 3 Find the origin of the involute coordinates

式(3)中,xp,yp分别为P点的横、纵坐标值;xp′,yp′分别为为P′点的横、纵坐标值.根据实际情况,左齿廓测量点β取正值,右齿廓测量点β取负值.

同理,可根据每个齿廓所有测量点的坐标求出其对应的拟合渐开线的起点坐标,这些起点坐标的集合为{Pk(xk,yk)|k=1,2,3…n}.

如图4,任取两点Pk(xk,yk)、Pi(xi,yi),点Pi(xi,yi)与点Pk(xk,yk)之间的圆心角为θik,则

(4)

式(4)中xk,yk分别为Pk点的横、纵坐标值;xi,yi分别为Pi点的横、纵坐标值.

图4 求解θi示意图Figure 4 Solve θi angle

(5)

任一测量点到其对应的理论齿廓的距离的平方可以表示为

Sjk=(rb·|θik|)2.

(6)

则8个齿廓上所有的测量点与其对应的理论齿廓距离的平方和为

(7)

根据式(7),采用文献[8]中的齿轮几何中心迭代计算模型,求出S的最小值Smin,则其对应的几何中心坐标值即可作为此截面的齿轮几何中心,记为C.

3 确定齿轮轴线

沿Z轴任意方向等间距取m个测量截面,每个截面对应的几何中心记为Ci(xi,yi,zi)(i=1,2…n).利用最小二乘法,将m个几何中心点拟合成一条直线l,该直线即为齿轮轴线所在直线.轴线l的方向向量记为V=(μ,ρ,σ),则齿轮轴线所在直线的标准方程如下:

(8)

将式(8)整理可得

(9)

(10)

同理可得

(11)

当Q取最小值时,h1、b、h2、d为方程的系数,即满足下列方程时Q值最小

则

(12)

(13)

式(12)、(13)可重写为

FF′H=FX,

(14)

FF′S=FY.

(15)

用m组数据点解方程组即可求得h1、b、h2、d的值,即可确定齿轮的轴线所在直线.

4 螺旋线偏差的计算

为了在计算螺旋线偏差时,能够确定理论端截面齿廓的位置,将齿轮轴线所在直线作为新坐标系的Z轴,轴线与xoy平面的交点作为新坐标原点,对所有测量点进行坐标变换[10].坐标变换公式为

(16)

根据三维螺旋线误差的定义:以理论螺旋线为基准进行螺旋线测量,实际螺旋线测量点偏离理论渐开螺旋面的量,在端平面内且垂直于渐开线齿廓的方向计值[11].即将点到渐开螺旋面的距离变换为点到渐开线的距离.本文将分度圆柱与渐开螺旋面的交线作为螺旋线偏差评定的基准.

如图5(a)所示,r为分度圆半径,任一与端截面内,D点为实际螺旋线上的测量点,Q点为理论渐开线齿廓与分度圆的交点,DQ为理论渐开线发生线.根据式(1)~(4)可求得θ的值.同理,可求得实际螺旋线上任一测量点Di所对应的θi值.在特大齿轮的测量方案中,测量渐开线齿廓时,测量点为离散坐标点,无法通过测量得到分度圆对应的实际螺旋线测量点的精确坐标值.本文采用测量点直线插值法即在距离分度圆最近的两个测量点间插值求得D点坐标值.

(a)单截面

(b)多截面

如图5(b)所示,D1、D2、…Dn为任意齿面上的实际螺旋线测量点,螺旋线总偏差为包容实际螺旋线迹线的设计螺旋线迹线间的距离[12].亦即包容所有实际螺旋线测量点的设计螺旋线间的距离.则任意齿面的螺旋线总偏差为

Fβ=rb×|θmax-θmin|.

(18)

式(18)中,θmax、θmin分别为θ的最大值和最小值.

5 实验验证

为了验证本文所提出的特大齿轮螺旋线偏差计算方法的准确性,实验中使用三坐标测量机对一斜齿圆柱齿轮进行测量,并与齿轮测量中心测量结果进行对比.实验所用齿轮参数为:模数mn=8 mm,齿数z=47,压力角αn=20°,螺旋角β=14°,齿宽b=60 mm,左旋.三坐标测量机测量时,在螺旋线计值范围内,沿Z轴方向以3 mm等间距选取10个截面测量渐开线齿廓.

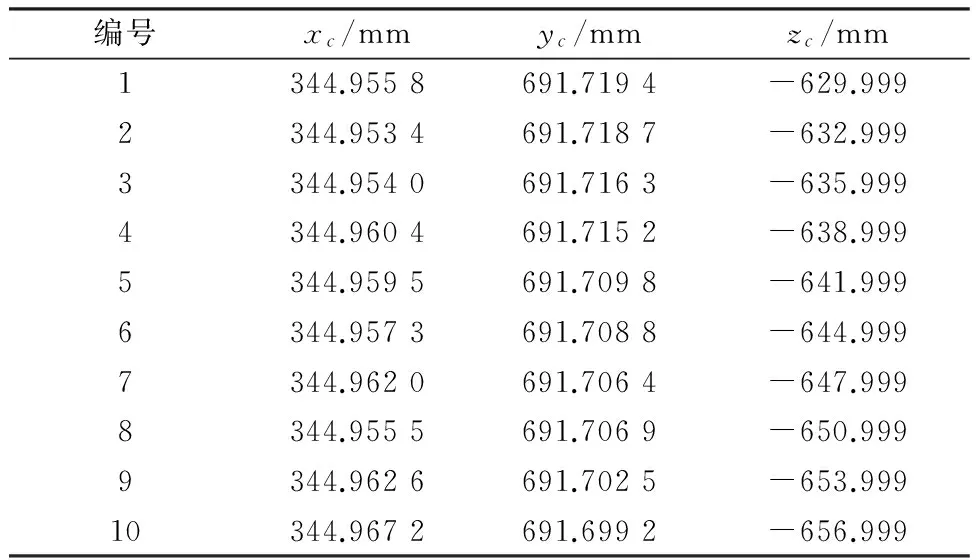

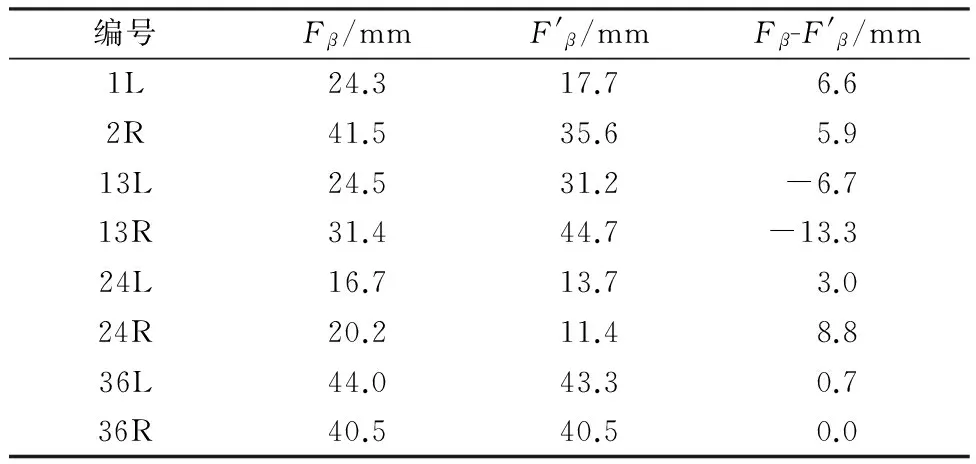

部分测量点数据如表1.本方法计算出的齿轮几何中心坐标值如表2,齿轮测量中心评定出的偏差曲线如图6,齿轮测量中心螺旋线偏差评定结果与本文所提方法计算结果如表3.

表1 部分测量点坐标值

表2 齿廓几何中心坐标值

图6 螺旋线偏差曲线图Figure 6 Helix deflection curve

表3 齿轮测量中心评定结果与本文算法计算结果

Table 3 The result of the gear measurement center and the result of the algorithm

6 结 语

螺旋线偏差是大齿轮评定的关键指标.本文通过建立齿轮几何中心计算模型,进而确定特大齿轮的轴线.对所提出特大齿轮螺旋线偏差计算方法进行了实验验证,使用海克斯康三坐标测量机沿渐开线方向测量斜齿圆柱齿轮齿面,计算出齿轮螺旋线偏差.通过与齿轮测量中心实验结果对比分析表明,该方法的可有效用于特大齿轮螺旋线偏差评定,从而为特大齿轮的测量提供了新方法,可有效运用于实际测量中.

[1] 石照耀,张万年,林家春.小模数齿轮的测量:现状与趋势[J].北京工业大学学报,2008,34(2):113-118.SHIZY,ZHANGWN,LINJC.Measurementofsmallmodulegear:statusandtrend[J].Journal of Beijing University of Technology,2008,34(2):113-118.

[2] 石照耀,林虎,林家春.大齿轮测量:现状与趋势[J].机械工程学报,2013,49(10):35-44. SHI Z Y, LIN H, LIN J C. Large gear measurement: status and trend[J].Journal of Mechanical Engineering,2013,49(10):35-44.

[3] FRAZER R C. An international comparison of involute gear profile and helix measurement[J].Metrologia,2004,(41):12-16.

[4] NISHIMURA Y, ASHIZAWA Y, KATSUMA T, et al. Gear grinding processing developed for high-precision gear manufacturing[J].Mitsubishi Heavy Industries Technical Review,2008,45(3):33-38.

[5] 张展,温成珍,曾建峰.齿轮检测技术[M].北京:机械工业出版社,2011:4-5.

[6] 赵军,邓兴拓,叶婷,等.一种渐开线圆柱齿轮离散点模型的建立方法[J].机械传动,2014(12):41-45. ZHAO J, DENG X T, YE T, et al. A method for establishing discrete point model of involute spur gear[J].Journal of Mechanical Transmission.,2014(12):41-45.

[7] 彭浩坤.渐开线圆柱齿轮偏差计算及精度等级评估[D].苏州:苏州大学,2011. PENG H K. Deviation Calculation and Accuracy Grade Evaluation of Involute Cylindrical Gear[D].Suzhou: Suzhou University, 2011.

[8] 赵军,叶婷,郭天太,等.大直齿圆柱齿轮几何中心确定方法及齿廓偏差计算[J].机械传动,2016,40(7):176-179. ZHAO J, YE T, GUO T T, et al. Calculation method of geometrical center and tooth profile error of large cylindrical gear[J].Journal of Mechanical Transmission,2016,40(7):176-179.

[9] 袭杨.空间直线拟合的一种方法[J].齐齐哈尔大学学报,2009,25(2):64-68. XI Y. A method of space linear fitting[J].Journal of Qiqihar University,2009,25(2):64-68.

[10] 张白,石照耀,林家春.齿轮误差三维评定方法[J].光学精密工程,2016,24(2):390-397. ZHAN B, SHI Z Y, LIN J C. Three dimensional evaluation method of gear error[J].Journal of Optics and Precision Engineering,2016,24(2):390-397.

[11] 李淑娟,刘云霞.基于坐标变换原理的最小区域法评定空间直线度误差[J].计测技术,2006,26(1):24-25. LI S J, LIU Y X. Evaluation of spatial straightness error based on minimum area method of coordinate transformation[J].Journal of Measurement Science,2006,26(1):24-25.

[12] 石照耀,林虎.齿轮误差多自由度理论[J].机械工程学报,2014,50(1):55-60. SHI Z Y, LIN H. Multi-degree of freedom theory of gear error[J].Chinese Journal of Mechanical Engineering,2014,50(1):55-60.

A coordinate method of spiral deviation of super-large gears

ZHAO Jun, LU Shouchuang, GUO Tiantai, KONG Ming, WANG Daodang

(College of Metrology and Measurement Engineering, China Jiliang University, Hangzhou 310018, China)

We proposed a method of calculating the helix error of super-large gears and established the corresponding mathematical model. The coordinate measuring machine was used to measure a helical cylindrical gear to get its tooth surface coordinate values. The helix deviation was calculated and compared with the result of the gear measuring center. That the error between the proposed method and the gear center’s measurement was less than 14 μm. The result shows that the proposed method can be applied in the determination of super-large gear axis and the calculation of helix deviation.

super-large gear; gear’s geometrical center; gear axis

2096-2835(2017)01-0023-06

10.3969/j.issn.2096-2835.2017.01.004

2016-12-08 《中国计量大学学报》网址:zgjl.cbpt.cnki.net

国家自然科学基金资助项目(No.51375467),国家质检公益性行业科研专项项目(No.201410009).

赵 军(1960- ),男,黑龙江省哈尔滨人,教授,主要研究方向为机械振动噪声控制与信号处理等. E-mail:zhaojun@cjlu.edu.cn

TG86

A