23-8N气门钢的高温摩擦磨损特性*

屈盛官 尹联民 赖福强 肖传伟 李小强

(华南理工大学 机械与汽车工程学院, 广东 广州 510640)

气门是发动机的关键零部件,由于其工作于高温、交变载荷冲击、复杂燃烧气氛冲刷和腐蚀等恶劣环境中,容易产生磨损[1- 3],而3Cr23Ni8Mn3N奥氏体耐热钢(简称23-8N钢)具有良好的机械性能、耐高温、耐腐蚀以及抗磨损等性能,在现代发动机气门中得到了广泛的应用.23-8N钢在不同热处理状态下,晶内弥散碳化物的析出状态及数量有较大差别,直接影响其力学性能、耐蚀性和耐磨性[4].到目前为止,针对23-8N钢的研究主要集中在热处理工艺对材料的硬度、析出组织和晶粒度以及机械性能和耐蚀性能的影响等方面[5- 7].23-8N钢作为发动机排气门的主要材料之一,其高温摩擦磨损性能至关重要,但对于23-8N钢的耐磨性(尤其是高温耐磨性)的研究鲜有报道.文中采用全时效和固溶+时效两种不同热处理工艺对23-8N钢进行处理,研究其物相组成和显微硬度的变化,以及在400~650 ℃高温条件下材料的摩擦磨损性能,探讨材料的组织物相、显微硬度、晶粒大小和温度对其磨损机制的影响,为气门的应用和失效分析提供理论依据.

1 实验

1.1 材料制备

实验材料为3Cr23Ni8Mn3N钢,其主要成分如表1所示.

完全时效热处理工艺参数为800 ℃保温16 h后空冷,固溶+时效热处理工艺参数为1 170 ℃保温1 h后水冷+800 ℃保温16 h后空冷;而后将材料加工成直径为6 mm的球头销,分别记为A类试样和B类试样,如图1(a)中的上试样所示.文中选取热作模具钢3Cr3Mo3W2V(简称HM1)作为其对摩盘,硬度为57.2 HRC,其主要成分如表1所示.镦压成型后加工成直径43 mm、厚度4 mm的圆盘,如图1(a)中的下试样所示.对球头销的表面及圆盘试样表面进行机加工和磨削处理,使其表面粗糙度值Ra小于0.8 μm.

表1 23-8N钢及其对摩副材料的成分1)Table 1 Composition of 23-8N and the friction material %

1)质量分数.

图1 摩擦磨损试验原理和磨损体积计算示意图

Fig.1 Schematic representation of the wear test and the calculation of wear volume

1.2 组织分析及性能测试方法

23-8N试样表面经机加工、打磨及抛光后,在王水溶液中进行侵蚀,利用环境扫描电子显微镜Quanta 200(分辨率:3.0 nm,放大倍数:12~105)观察试样表层组织以及试样的磨损形貌和磨屑;使用激光光谱仪和EDS能谱仪分析试样的成分;通过D8 ADVANCE型X射线衍射仪进行材料的物相分析(铜靶,入射线波长0.154 18 nm,Ni滤波片,管压40 kV,管流40 mA,扫描步长0.02°,扫描速度19.2s/步);利用TH 320型全维氏硬度计测量试样表面的显微硬度,不同位置测量10次后取其平均值.

1.3 高温端面摩擦磨损试验

在MMU-10G型高温端面摩擦磨损试验机上进行材料的摩擦磨损试验,下试样为HM1圆盘试样,上试样为3Cr23Ni8Mn3N的球头销试样.图1为高温端面摩擦磨损试验示意图,试验参数如下:干摩擦,载荷300 N,转速60 r/min,试验开始时低速预磨10 s,单次试验时长1 h,温度分别设置为25、400、500、600和650 ℃.

图1(b)为球头销试样磨损体积求解示意图,利用环境扫描电子显微镜对球头销的最大磨损面A进行多次测量后取其平均值,从而得到最大磨损面A的半径a;通过游标卡尺测得球头半径r,试样磨损后的剩余高度b和球头销磨损体积V为

(1)

(2)

2 结果与讨论

2.1 试样物相分布及金相组织

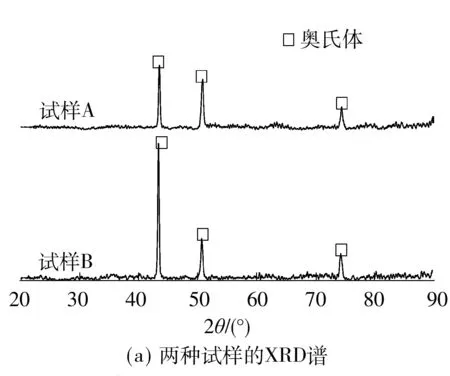

两种不同热处理试样的X射线衍射图谱如图2(a)所示,可以发现两种试样的主要组成相都为奥氏体.如图2(b)中a处所示,试样A(完全时效)的晶粒较细小且均匀,晶界中间较光滑,没有明显的析出物,而图2(b)中b处晶界分布着零散的层状组织,这将会降低材料的韧性、疲劳强度和耐蚀性能[3- 4].试样B(固溶+时效)的金相组织如图2(c)所示,此时晶粒较粗大且很不均匀,在晶界中间也零散地分布着一些细小条状组织(a处),而b处局部有树枝状析出组织出现,主要是由于固溶温度高于相变温度,促进材料晶粒长大,同时析出相的大小和数量也随之增加.

2.2 试样及对摩盘的硬度

试样A的平均硬度为(288.1±2.98) HV0.2,而试样B的平均硬度为(296.2±5.71)HV0.2,试样B的显微硬度略高于试样A,主要是由于B类试样上分布有细小的条状组织(Si的硬质相),且晶粒大小的不均匀性使得其显微硬度波动比较大[4];而试样A中有层状组织析出,且晶粒尺寸较小,从而解释了其略低一点的硬度测量数值和较小的硬度波动范围.试验对摩盘HM1的平均硬度为(57.2±0.25)HRC.

图2 23-8N试样的XRD谱和金相组织Fig.2 XRD patterns and microstructure of 23-8N specimens

2.3 摩擦与磨损性能

图3(a)和3(b)分别为试样A和B在25、400、600、650 ℃时的摩擦系数曲线变化趋势.常温下整个磨损过程可分为3个阶段:磨合磨损阶段、稳定磨损阶段以及剧烈磨损阶段[3,8].在磨合磨损阶段,摩擦系数急剧升高,这主要是由于机加工后的摩擦副表面具有微观和宏观几何缺陷,导致初始摩擦时的实际接触峰点压力高[8- 10];试样A的摩擦系数初始值比较高,这可能是由试样表面的微凸体较软、磨合磨损过程较短引起的.随着测试温度的升高,两种试样的摩擦系数明显降低,且变化越来越平稳,原因是高温对摩擦副表面的微凸体起到了变软作用,导致磨损过程中各阶段的区分不明显.

图4(a)为两种试样的稳态摩擦系数,可见温度对各摩擦副间的摩擦系数影响较大.由于常温下对摩副材料硬度都较高,两者直接刚性接触,引起了剧烈摩擦导致其摩擦系数最大[11- 13];随着测试温度的增加,两种试样的摩擦系数都呈先减少后增大的趋势,主要是因为高温使摩擦副材料表面逐渐被氧化膜覆盖,氧化膜的润滑作用降低了摩擦的剧烈程度,

图3 23-8N试样在选定温度下的典型摩擦系数曲线

Fig.3 Typical friction coefficient curves of 23-8N at selected temperatures

进而降低了摩擦系数,但随着温度的进一步升高,氧化膜逐渐被破坏,承载力降低,导致两对摩副直接接触,引起摩擦系数升高[13- 14].在各个温度下,试样B的稳态摩擦系数都低于试样A的稳态摩擦系数,说明试样B的摩擦性能优于试样A.

图4 两种试样的稳态摩擦系数、磨损体积与温度的关系图

Fig.4 Relationship of two specimens’ steady friction coefficient and wear volume with temperature

图4(b)为两种试样的磨损体积和温度的变化关系.由图可知:两种试样磨损体积也呈现出先减小后增大的趋势,在 400 ℃时磨损体积达到最小,此时试样表面的氧化膜为Fe2O3和Fe3O4的混合物,致密性较好,具有较好的润滑作用.常温下,由于试样B的硬度略高于试样A,对摩副直接刚性接触引起更严重的磨损,致使其磨损体积增大;高温时,试样A的磨损体积大于试样B,原因是试样A表面的层状析出降低了高温材料的高温性能[4].

2.4 摩擦形貌及磨损机理

图5(a)-5(c)分别为试样A在不同温度下的磨损形貌SEM照片.25 ℃时,试样主要以磨粒磨损为主,表面分布有摩擦方向上的细微划痕,附着松散的细碎磨屑,呈层状分布(图5(a)ⓐ处);局部形成了大块的平整状磨屑,如图5(a)ⓑ处,附带有轻微的黏着磨损.400 ℃时,试样的磨损表面形成了致密的氧化膜层(图5(b)ⓐ处),局部出现轻微的塑性剪切变形(图5(b)ⓑ处).650 ℃时,试样的磨损表面局部出现疲劳剥落坑(图5(c)ⓐ处),分布有细密的犁沟及块状的平整磨屑(图5(c)ⓑ处),表现为典型的磨粒磨损和黏着磨损,并且剥落坑边缘有许多细小的原始疲劳裂纹(图5(c)ⓒ处).

Fig.5 Worn surfaces of 23-8N specimens at different temperatures

图5(d)-5(f)为试样B在不同温度下的磨损形貌SEM照片.25 ℃时,试样B的磨损表面与试样A类似,但附有很多大块的平整磨屑,此时磨损机理以磨粒磨损和黏着磨损为主.400 ℃时,磨痕边缘出现了大的光滑凸起磨屑层(图5(e)a处),局部有塑性剪切变形区(5(e)c处);此时磨损面被氧化膜覆盖,同时出现了由疲劳剥落形成的不规则凹坑(图5(e)b处).650 ℃时,磨痕局部出现了疲劳剥落坑,且周围出现了细密的疲劳裂纹(图5(f)a处),磨痕中间区域黏附有大量的块状磨屑(图5(f)b处),表现为严重的黏着磨损;而磨痕表面四周主要为细密的犁沟(图5(f)c处),表现为典型的磨粒磨损.

为了研究高温条件下试样表面形成的氧化膜的润滑减磨效果,文中对400、650 ℃试验后试样的剖面进行分析.图6(a)、6(b)、6(c)分别为试样A和B在400 ℃、试样B在650 ℃的剖面图.在图6(a)中,试样表层有明显的氧化层出现,氧化膜光滑且致密,在边缘处有较深的剪切裂纹出现;图6(b)中试样表层的氧化层较厚,且氧化膜中分布有大小不一的原始裂纹,但表层较光滑,没有明显的裂纹出现,这主要是由氧化膜内部应力集中引起的[3,14];在图6(c)中,表面氧化膜变得较薄,但基本覆盖了试样表面,氧化膜上有微小疲劳裂纹出现[14],试样A在650 ℃时的剖面图和试样B相似.图6(d)为试样A和B分别在400和650 ℃测试后,试样截面的EDS线扫描分析图.结果显示,在400 ℃时,试样A表层的氧化膜厚度约为0.60 mm,而试样B约为1.20 mm,其约为试样A的两倍;在650 ℃时,试样A和B的氧化膜厚度约为0.15和0.25 mm,从而说明高温下试样B比试样A具有的表面氧化膜更厚,所以其润滑减磨作用也更加明显.

图6 试验后23-8N试样在选定温度下的剖面图及EDS线扫描分析

Fig.6 Cross-sections and EDS line scanning analysis of 23-8N specimens at selected temperatures after test

图7分别是两类试样的磨屑XRD图.图7(a)为试样A在25、400和650 ℃时的磨屑XRD图,磨屑成分依次为Fe-Cr、Fe2O3和Fe3O4、Fe2O3.图7(b)是试样B在相同温度下的磨屑XRD图,磨屑成分依次为奥氏体、Fe2O3和Fe3O4、Fe2O3.常温下,试样A磨损较少,主要为试样表面析出的单质相,而试样B的磨损较多,磨屑中以奥氏体相为主.在400~650 ℃时,两类试样的磨屑都由Fe2O3和Fe3O4的混合物变为Fe2O3相,这主要是因为高温下Fe3O4易和氧气反应生成Fe2O3,但Fe3O4氧化膜具有更好的润滑作用[15- 16].

图7 两试样的磨屑在选定温度下的XRD图谱

Fig.7 X-ray diffraction patterns of two specimens’ abrasive dust at selected temperatures

从上面的分析可以发现,在高温测试条件下,试样组织的粗细程度对合金层的摩擦磨损性能有着非常重要的影响[3,8],析出相的多少及分布也会极大地影响其高温抗磨损性能[3- 4].试样A表层金相组织细小且均匀,但晶界处存在较多层状析出组织(图2(b)),使其高温强度、冲击韧度及耐蚀性能明显降低.25 ℃时,对摩副表面直接在干摩擦情况下接触,磨损极其剧烈,摩擦系数较大;400 ℃时,磨损初期掉下的少量粗大硬质相在反复摩擦力作用下易引起应力集中,在试样次表层诱发裂纹萌生、扩展、断裂,造成局部剪切剥落[3],但表面的致密氧化膜(图6(a))形成较大的润滑作用[3,14],特别是Fe3O4氧化膜的存在(图7(a))有效地减少了试样的进一步磨损[15- 16];650 ℃时,磨痕较浅,大部分的磨屑被甩出,黏着在磨损面四周,少部分黏着在磨损表面,形成大块磨屑,不能形成致密的氧化膜层,高温下Fe3O4会和氧气反应生成较脆的Fe2O3,此时磨损表面的Fe2O3氧化膜受到极大的破坏[17],降低了其润滑减磨作用,试样与对摩盘直接接触,导致磨损急剧增加,试样在反复摩擦下产生细微的原始疲劳裂纹,扩展、延伸形成剥落坑,稳态摩擦系数变大.而试样B比试样A具有较好的高温耐磨性能,一方面由于试样A的层状析出组织较多,降低了它的高温强度和耐磨性(图2),这说明不同的热处理工艺对材料的耐磨性有较大影响;另一方面,由试样的剖面图可以看出,高温下试样A表面氧化膜的厚度约为B类试样的50%(图6(d)),这也表明在磨损过程中,试样A表面氧化膜的润滑减磨作用要低于试样B,导致其磨损量增加.

3 结论

(1) 在400 ℃时,完全时效试样表面生成了致密的氧化层,在对摩副之间形成了氧化膜层,减少了材料的磨损量,磨损形式主要为氧化磨损;固溶时效试样表面氧化膜厚度约为完全时效试样的2倍,但表面脱落的硬质析出相在摩擦力的反复作用下导致了由次表层裂纹引起的疲劳剥落,磨损形式主要为疲劳剥落和氧化磨损.

(2)在500~650 ℃时,两种试样的磨损机理相似,随着温度的升高,试样表面氧化膜的强度和承载能力不断下降,高温下氧化膜中的Fe3O4会和氧气反应生成较脆的Fe2O3,氧化膜的润滑效果和致密程度都逐渐下降,导致氧化膜逐渐被磨损和破坏,最终氧化膜的生成速度低于被破坏速度,引起对摩副材料直接接触,从而导致了严重的磨料磨损和氧化磨损.

(3)常温下完全时效试样的抗磨损能力好于固溶时效试样,而在高温下固溶时效试样具有更好的抗磨损能力.常温下完全时效试样的晶粒更加细小,硬度相对降低,抗磨损性能好;但高温下完全时效试样表面析出的层状组织降低其高温强度,并影响试样表面氧化膜的形成,降低了抗磨损能力.

参考文献:

[1] 赵运才,李颂文,刘竞生.发动机气门-门座磨损失效机理实验研究 [J].摩擦学学报,2000,20(5):16.

ZHAO Yun-cai,LI Song-wen,LIU Jing-sheng.Experimental study of wear failure mechanism of engine valves and valve seats [J].Tribology,2000,20(5):16.

[2] BHARATH R,RAMANATHAN R,SUNDARARAJAN B,et al.Optimization of process parameters for deposition of stellite on X45CrSi93 steel by plasma transferred arc technique [J].Materials & Design,2008,29(9):1725- 1731.

[3] 屈盛官,熊志华,赖福强,等.等离子堆焊Stellite合金高温摩擦磨损特性研究 [J].摩擦学学报,2016,36(3):362- 370.

QU Sheng-guan,XIONG Zhi-hua,LAI Fu-qiang,et al.Study on friction and wear behavior of stellite alloys by plasma surfacing at elevated temperature [J].Tribology,2016,36(3):362- 370.

[4] 郑志飞.23-8N奥氏体耐热钢热处理工艺研究 [J].热处理,2009,24(2):65- 68.

ZHENG Zhi-fei.Study on heat treatment process of 23-8N austenitic heat-resisting steel [J].Heat Treatment,2009,24(2):65- 68.

[5] 王宇宙,董建新.汽车发动机用气门材料的选择及研究进展 [J].材料导报,2016,30(13):87- 93.

WANG Yu-zhou,DONG Jian-xin.Choosing and research progress of valve material for automobile engine [J].Materials Review,2016,30(13):87- 93.

[6] LIU J,Y H,ZHOU T,et al.Effect of double quenching and tempering heat treatment on the microstructure and mechanical properties of a novel 5Cr steel processed by electro-slag casting [J].Materials Science & Engineering A,2014,619:212- 220.

[7] WANG C,LI X,CHANG Y,et al.Comparison of three-body impact abrasive wear behaviors for quenching-partitioning-tempering and quenching-tempering 20Si2Ni3 steels [J].Wear,2016,s362/363:121- 128.

[8] 屈盛官,王光宏,李文龙,等.高性能渗氮钢微动磨损性能研究 [J].摩擦学学报,2012,32(5):486- 492.

QU Sheng-guan,WANG Guang-hong,LI Wen-long,et al.Fretting wear of a high-performance plasma nitrided steel [J].Tribology,2012,32(5):486- 492.

[9] PODGORNIK B,HOGMARK S,PEZDIRNIK J.Comparison between different test methods for evaluation of galling properties of surface engineered tool surfaces [J].Wear,2004,257(7/8):843- 851.

[10] OKONKWO P C,KELLY G,ROLFE B F,et al.The effect of temperature on sliding wear of steel-tool steel pairs [J].Wear,2012,s282/283(8):22- 30.

[11] JIANG J,STOTT F H,STACK M M.A generic model for dry sliding wear of metals at elevated temperatures [J].Wear,2004,256(9/10):973- 985.

[12] MESSAADI M,KAPSA P.Wear behavior of high chro-mium sintered steel under dynamic impact-sliding:effect of temperature [J].Tribology International,2016,100:380- 387.

[13] ZHANG Jian,PENG Yan.Influence of normal load,sliding speed and ambient temperature on wear resistance of ZG42CrMo [J].J Iron Steel Res International,2012,19:69- 74.

[14] QU Sheng-guan,LAI Fu-qiang,WANG Guang-hong,et al.Friction and wear behavior of 30CrMnSiA steel at ele-vated temperatures [J].Journal of Materials Engineering and Performance,2016,25(4):1407- 1415.

[15] KATO H.Effects of supply of fine oxide particles onto rubbing steel surfaces on severe-mild wear transition and oxide film formation [J].Tribology International,2008,41(8):735- 742.

[16] CONCEICAO L D,D’OLIVEIRA A S C M.The effect of oxidation on the tribolayer and sliding wear of a Co-based coating [J].Surface & Coatings Technology,2016,288:69- 78.

[17] 陈康敏,王树奇,杨子润,等.钢的高温氧化磨损及氧化物膜的研究 [J].摩擦学学报,2008,28(5):475- 479.

CHEN Kang-min,WANG Shu-qi,YANG Zi-run,et al.Study of oxidation wear and oxide film of steel at high temperature [J].Tribology,2008,28(5):475- 479.