试样尺寸对超高周疲劳试验结果的影响

彭文杰 刘 冬(武钢研究院 湖北 武汉:430080)

试样尺寸对超高周疲劳试验结果的影响

彭文杰 刘 冬

(武钢研究院 湖北 武汉:430080)

超声疲劳试验技术是研究高强金属材料超高周疲劳性能最有效的手段。本文给出了几种常用形状疲劳试样的超声疲劳试验方法,并采用对比试验研究了超声疲劳试样的形状和尺寸对试验结果的影响。研究结果发现:超高周疲劳一般从试样体积内部寻找裂纹源,尺寸效应较为明显,不同形状和尺寸的超声疲劳试样试验结果存在差异,差异的原因在于试样的控制体积不同。

超声疲劳试验;超高周疲劳;尺寸效应;控制体积

0 引言

随着现代工业的发展,以前107周次的疲劳性能早已不能满足实际需求。在某些领域(例如航空航天和汽车),某些结构件的疲劳寿命要求达到了109甚至1010周次[1,2]。超声疲劳试验是一种测试材料疲劳性能的新技术[3,4],超声疲劳试验的工作频率可以达到2.0×104Hz,测试一根疲劳寿命为1×109的试样,采用超声疲劳试验技术仅需一天左右的时间即可完成。超声疲劳试验技术是研究高强金属材料超高周疲劳性能最有效的手段。

与常规疲劳试样不同,在设计超声疲劳试样时,其几何形状必须在超声频率下满足谐振条件[5,6]。根据谐振条件可以设计出不同形状和不同尺寸的超声疲劳试样。那么有必要弄清楚超声疲劳试样形状和尺寸的选取对试验结果的影响。本文分别对不同形状和尺寸的超声疲劳试样进行了试验,来分析试样的形状和尺寸对试验结果的影响。

1 不同形状试样的试样设计方法

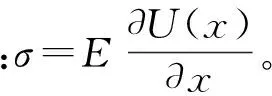

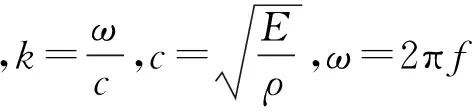

根据连续系统振动理论,材料满足理想弹性体条件,假定坐标原点为试样轴向中心,取试样轴向为x轴。U(x,t)为坐标x处的截面在t时刻的纵向振动位移。试样在谐振时的纵向波动方程为[5]:

(1)

假设试样满足谐振条件,将U(x,t)分离变量成 ,代入(1)式可得[5]

(2)

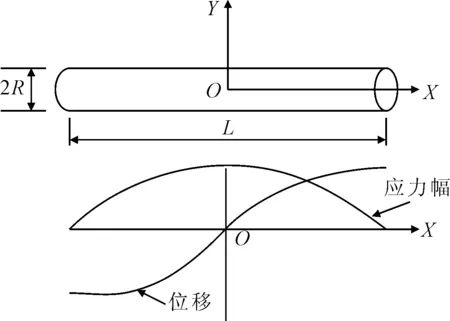

1.1 等截面圆柱试样

图1所示的等截面圆柱试样谐振长度的解析解为:

(3)

图1 等截面圆柱试样

1.2 含等截面段圆弧形试样

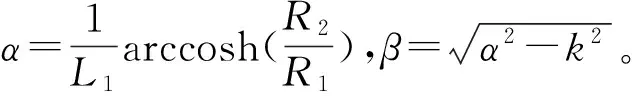

图2所示的含等截面段圆弧形试样谐振长度和应力幅值公式如下。

图2 含等截面段圆弧形试样

谐振长度:

(4)

含等截面段圆弧形试样最大应力幅为:

σmax=Eβkφ(L1,L2,L3)Umax

(5)

1.3 圆弧形试样

图3所示的圆弧形试样谐振长度的解析解为:

图3 圆弧形试样

圆弧形试样应力分布与图1中等截面圆柱试样应力分布类似,最大应力幅为:

(7)

1.4 含等截面段板状试样

图4所示含等截面段板状超声疲劳试样谐振长度L3为:

(8)

其中:

(9)

注意,式中的板状试样α表达式和圆形试样不一样,标识为α1以示区别。

图4 板状超声疲劳试样

含等截面段板状试样应力分布与含等截面段圆弧形试样应力分布类似,最大应力幅为:

σmax=Eβ1φ(L1,L2,L3)kUmax

(10)

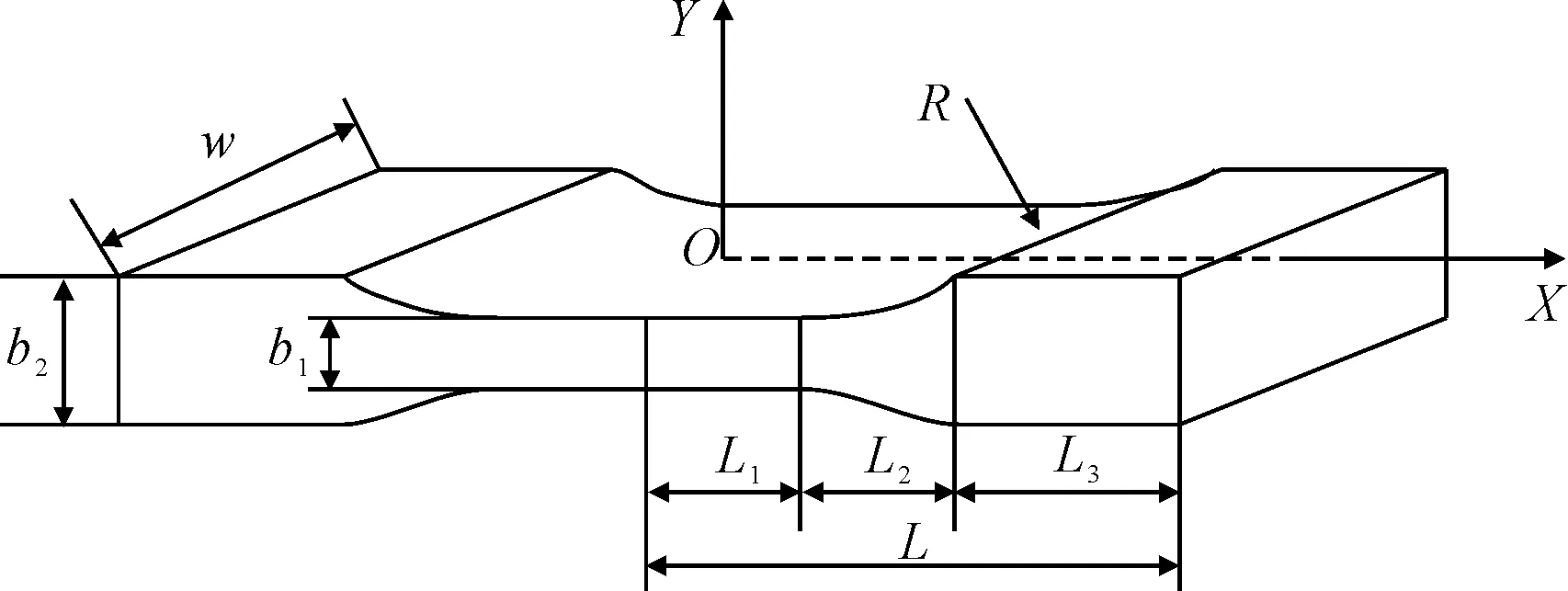

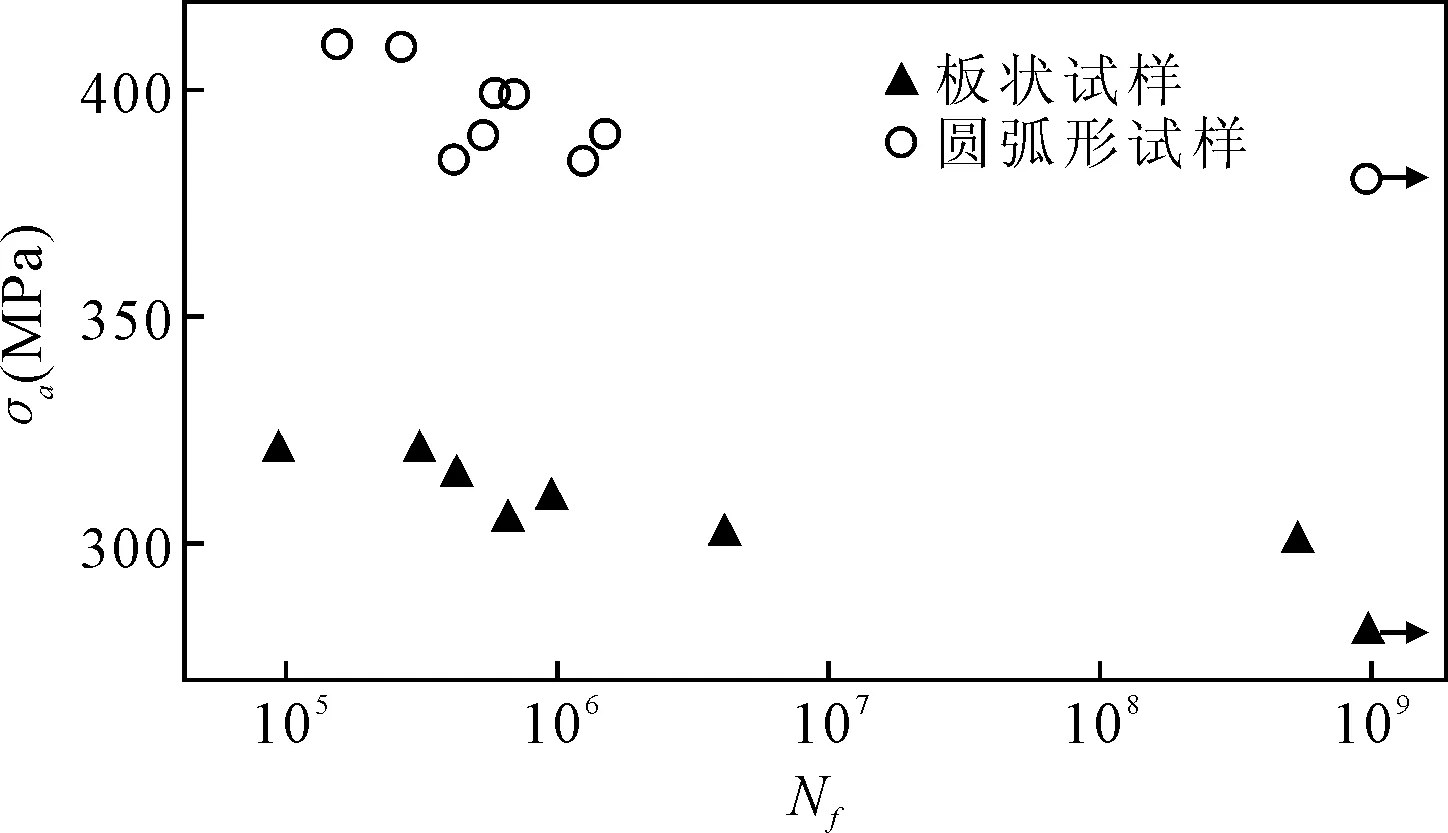

USF-2000自带的控制系统软件只有圆弧形试样和缺口形试样,可以通过应力幅值转换将给定形状和尺寸的试样转换成控制软件上自带的圆弧形试样的应力幅值,利用现有的软件来实现其他形状的超声疲劳试样的控制,不同形状试样的应力幅值转换过程如图5所示。

图5 不同形状超声疲劳试样应力幅值转换示意图

2 形状和尺寸对超高周疲劳试验结果的影响

2.1 不同形状试样试验结果对比

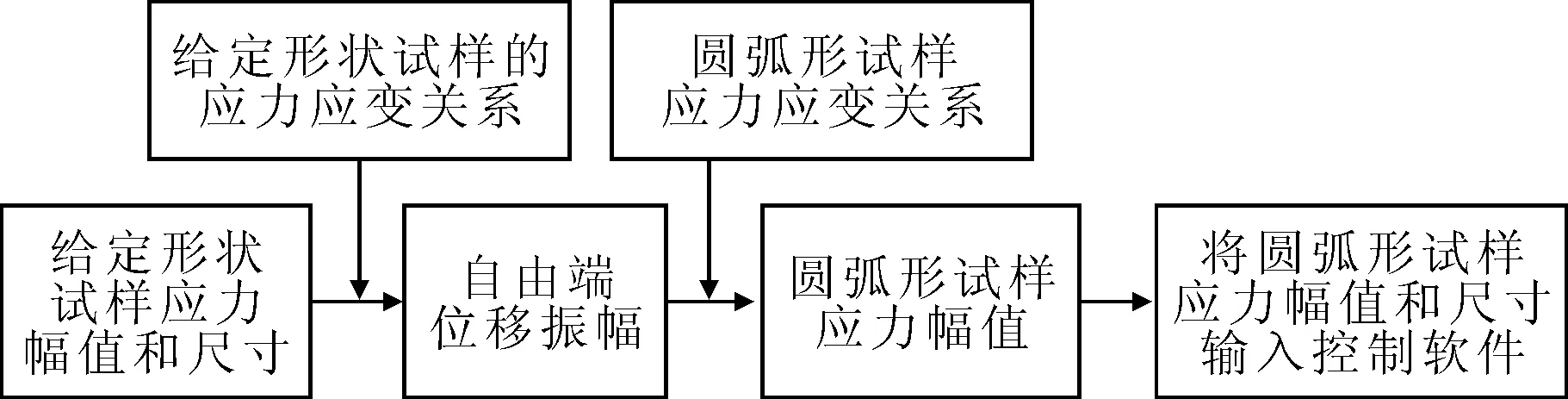

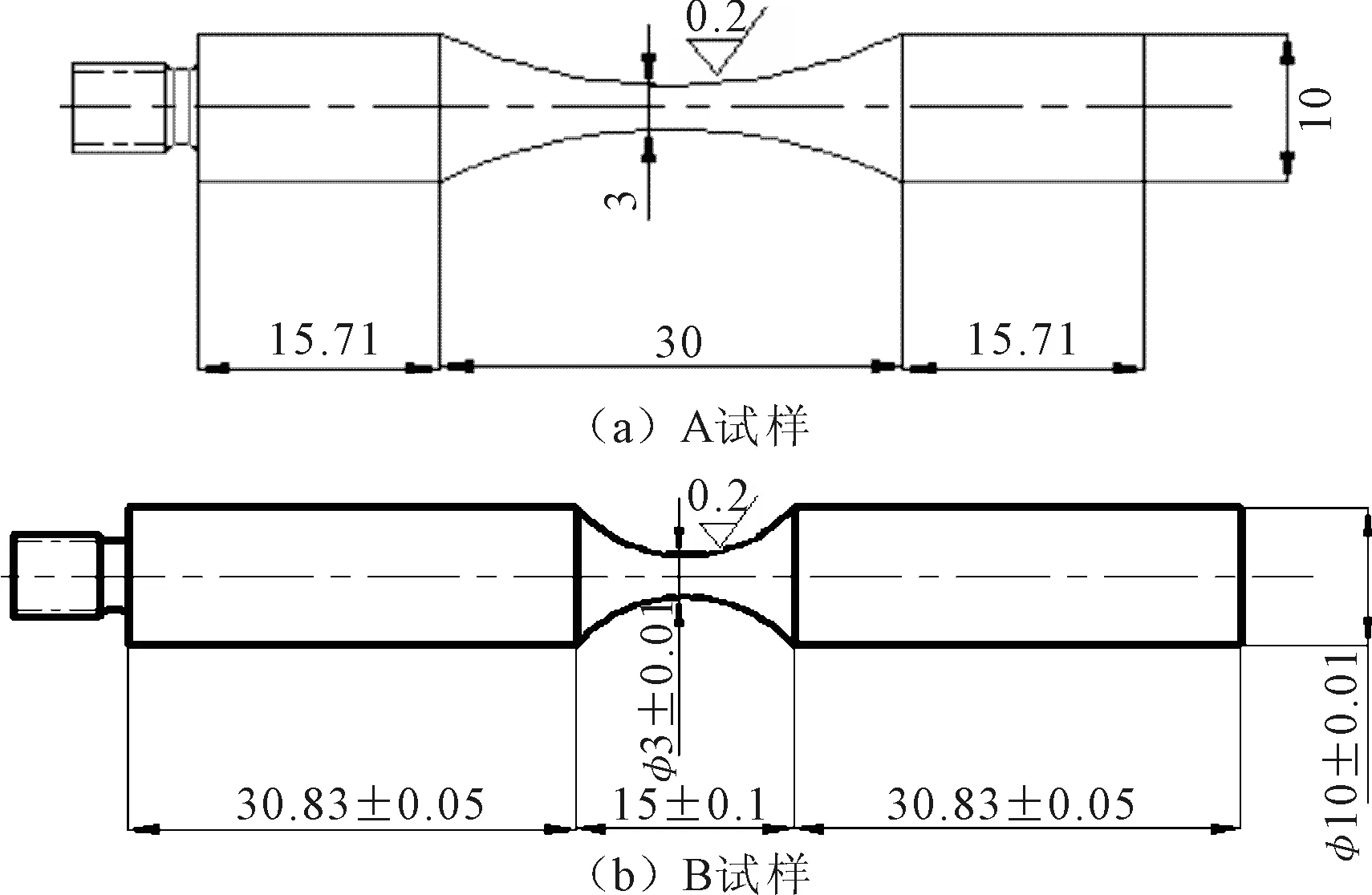

为了研究超声疲劳试样形状对试验结果的影响,本文采用某低碳结构钢分别加成板状试样和圆弧形试样进行对比试验,两种形状试样的尺寸如图6所示,板状试样的最小厚度为3mm,圆弧形试样的最小直径也为3mm。试验结果如图7所示,可以看出,圆弧形试样的结果比板状试样的结果要大的多。

图6 用于对比试验的板状试样和圆弧形试样

图7 板状试样和圆弧形试样的超声疲劳试验结果对比

2.2 不同尺寸圆弧形试样试验结果对比

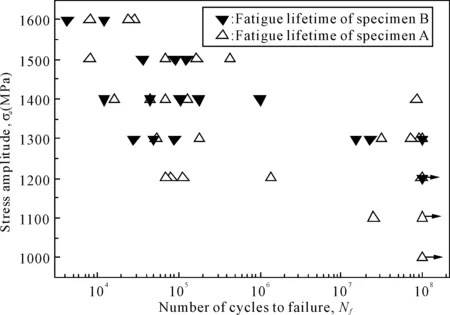

为了研究超声疲劳试样的尺寸对试验结果的影响,本文采用模具钢加工成不同尺寸的圆弧形试样进行对比试验,两种试样的尺寸如图8所示,两种试样的最小圆弧直径和最大圆弧直径相同,均为3mm和10mm,不同的是A试样的过渡弧跨度相比B试样要长。两种不同尺寸的圆弧形试样的试验结果如图9所示,可以看出,108周次条件下A试样的疲劳极限值(1000MPa)要低于B试样的疲劳极限值(1200MPa)。

图8 用于对比试验的圆弧形试样

图9 不同尺寸圆弧形试样的超声疲劳试验结果对比

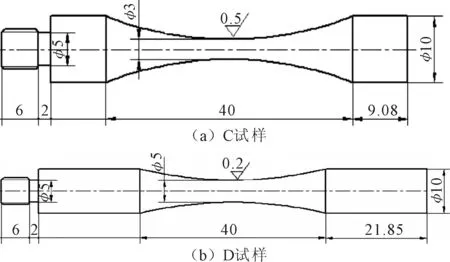

进一步将弹簧钢加工成两种不同尺寸的圆弧形试样进行对比试验。两种不同尺寸的试样如图10所示,两种试样的过渡弧跨度均为40mm,C试样和D试样的最大圆弧直径均为10mm。C试样的最小圆弧直径为3mm,过渡弧处的粗糙度相对较大,为0.5μm。D试样的最小圆弧直径为5mm,过渡弧处的粗糙度相对较小,为0.2μm。两种不同尺寸的圆弧形试样的试验结果如图11所示,可以看出,尽管C试样过渡弧处的粗糙度要大于D试样,但是由于C试样的最小圆弧直径要小于D试样,导致相同应力水平下C试样的疲劳寿命值均高于D试样,且109周次条件下,C试样的疲劳极限值(550MPa)要高于D试样的疲劳极限值(525MPa)。

图10 用于对比试验的圆弧形试样

图11 不同尺寸圆弧形试样的超声疲劳试验结果对比

3 结果分析

由图7、图9和图11可以看出超声疲劳试样的形状和尺寸对试验结果的影响较大,尤其是图7和图11。其原因在于试样的控制体积不同,即试样最大应力的100%~90%的体积区域不同[8]。与常规疲劳不同,超高周疲劳是在试样体积内部同时寻找缺陷的过程,其裂纹萌生通常起始于试样内部,如图12所示。试样控制体积越大,含缺陷的可能性越大,那么试样的疲劳寿命越小。图6中的板状试样含等截面平行段,在等截面平行段区域内,试样的应力分布相同,均为最大应力值,其控制体积较大。而图6中的圆弧形试样的应力分布与图1的等截面圆柱试样应力分布相同,其最大应力在最小直径截面处,其控制体积仅为最小直径附近的一个很小的区域。因此图6中的板状试样的控制体积要远大于圆弧形试样,这导致图6中的板状试样的疲劳寿命远低于圆弧形试样。

而图8中的两种圆弧形试样,最小直径相同,但是A试样的过渡弧跨度较大,导致其应力分布梯度较小,其控制体积相比B试样要大。因此图9中的A试样的疲劳强度要低于B试样。

同样地,图10中的两种圆弧形试样,C试样的最小直径3mm小于D试样的最小直径5mm,因此C试样的控制体积明显小于D试样,这导致图10中C试样的疲劳寿命要高于D试样。

图12 典型的超高周疲劳断口(Nf=1.45×107)

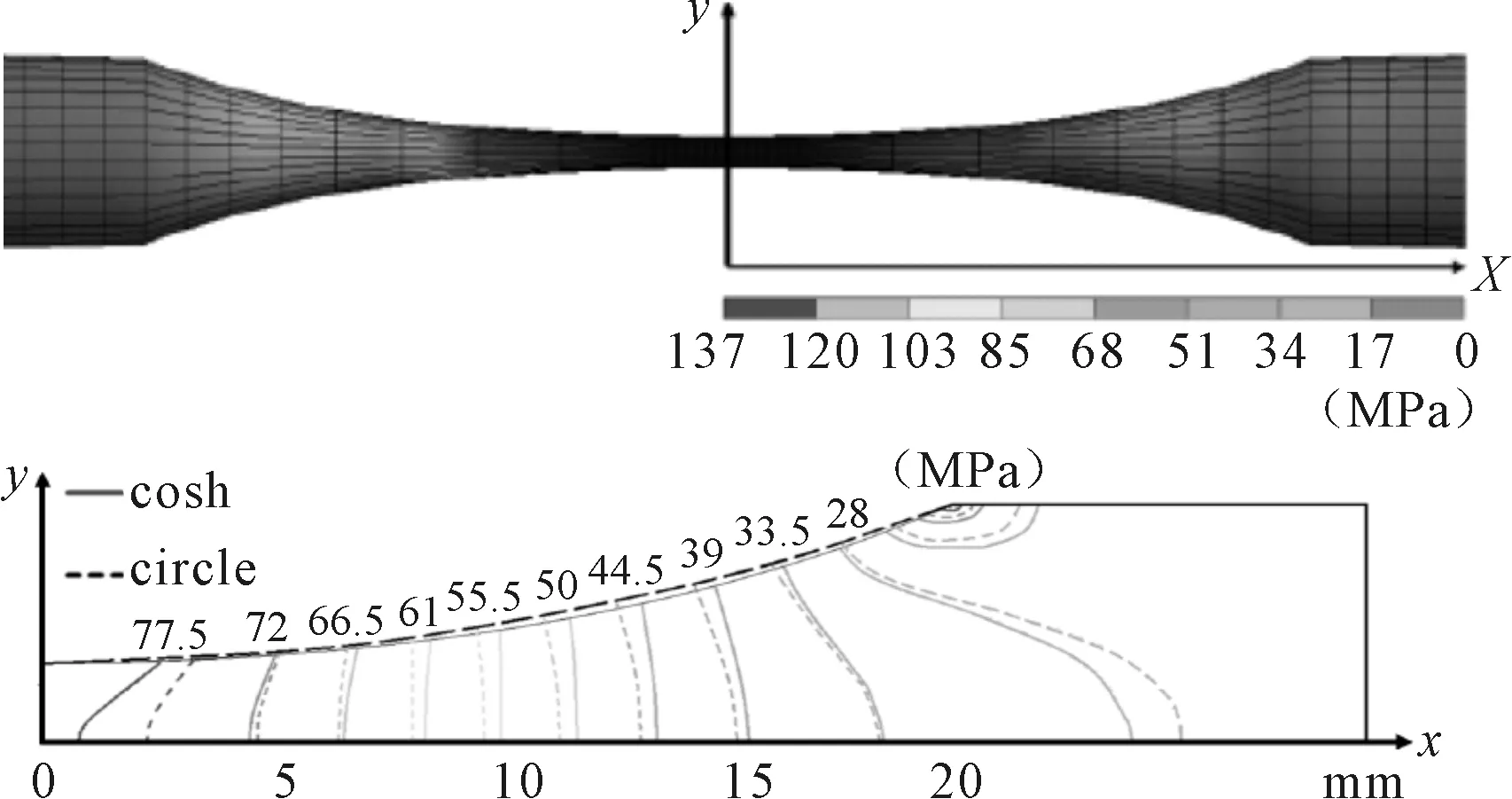

试样的控制体积值可以采用有限元的方法计算得到,如图13所示。计算得到试样的应力分布之后,通过相关的命令流可以直接获取试样给定应力范围内的体积值。而采用相关的外推法,如统计极值方法和广义帕雷托分布方法可以由小体积内的最大夹杂物尺寸估算出大体积内的最大夹杂物尺寸。根据估算的最大夹杂物尺寸可以进一步的预测大体积试样的疲劳强度值。

图13 有限元计算得到的圆弧形试样的应力分布示意图

4 结论

(1)试验结果证实了试样的控制体积与超高周疲劳结果之间的相关性。与常规疲劳不同,超高周疲劳是在试样体积内部寻找缺陷的过程,其裂纹萌生一般起始于试样内部,因此,其结果对控制体积更为敏感。

(2)通过有限元的方法可以定量的计算得到不同形状和尺寸的超声疲劳试样控制体积值。

(3)超声疲劳试验目前还没有相关的行业标准或国家标准,其试样的尺寸一般根据谐振公式进行设计,由于尺寸效应较为明显,因此试验结果需注明试验试样的形状和尺寸。

[1] Zettl B, Mayer H, Ede C, et a1.Very high cycle fatigue of normalized carbon steels[J].International Journal of Fatigue,2006,28:1583-1589.

[2] Wenjie Peng, et al. A brief review of the application and problems in ultrasonic fatigue testing[C]. 2012 AASRI Conference on Power and Energy Systems, AASRI Procedia,2012.

[3] Mason W P.Piezoelectric Crystals and Their Application in Ultrasonic[M]. New York: Van Nostrand,1950:161.

[4] Bathias C.Piezoelectric fatigue testing machines and devices[J]. International Journal of Fatigue,2006,28:1438-1445.

[5] Xue Hongqian,et.al. The design of specimen for fatigue test at ultrasonic frequency[J]. Acta Aeronautics et Astronautics sinica,2004,25(4):425-428.

[6] 芦平.超高周范围16Mn母材及焊接接头疲劳性能研究[D].天津大学:硕士学位论文,2007.

[7] 彭文杰,陈一鸣,顾明凯,等.几种不同形状试样的超声疲劳试验方法[J].武汉工程职业技术学院学报,2016,28(2):1-4.

[8] Y. Furuya. Specimen size effects on gigacycle fatigue properties of high-strength steel under ultrasonic fatigue testing[J]. Script Materialia,2008,58:1014-1017.

(责任编辑:李文英)

Specimen Size Effects on Very High Cycle Fatigue Properties under Ultrasonic Fatigue Testing

Peng Wenjie Liu Dong

(Research and Development center of WISCO, Wuhan 430080, Hubei)

Ultrasonic fatigue test technique provides the most effective mean to investigate the very high cycle fatigue properties for high strength metals. The design and control method were introduced for sevaral specimens of different shapes. Meanwhile, the effects of the specimen shape and size on the test results (including the size effect) are investigated. It is found that as the very high cycle fatigue cracks tend to start from internal inclusions or microstructural inhomogeneities in the whole volume of the specimen, the size effect is obvious. The test results of specimen with different shape and size differ with each other, as the control volume, defined as the region where the stress is larger than 90% of the maximum stress in the specimen, is different for sepcimen with different shape and size.

ultrasonic fatigue test; very high cycle fatigue; size effect; control volume

2017-01-24

2017-02-21

彭文杰(1982~),男,博士,高级工程师.E-mail:31467900@qq.com

TG115.5+7

A

1671-3524(2017)01-0006-05