风车安装船主吊车吊重试验方案分析及实施

颜建军

(中远船务(启东)海洋工程有限公司,江苏 启东 226259)

风车安装船主吊车吊重试验方案分析及实施

颜建军

(中远船务(启东)海洋工程有限公司,江苏 启东 226259)

为了最大程度地缩短自升式风车安装船建造工期,有效降低项目成本,在进行主吊车吊重试验时采用了在坞内坐墩来替代插桩提升状态的试验方案。吊重试验结果显示,方案实施顺利,项目成本降低100万美元,建造周期缩短1个月。

主吊车;吊重试验;坞内坐墩;有限元分析

0 引言

自升式风车安装船(以下简称“风车船”)是集大型风车构件运输、起重和安装功能于一体的海洋专业工程特种船舶,作业地点主要在近海0~45 m水深的地方。风车安装船上的主吊车是核心设备,起着举足轻重的地位。

在主吊车的安装调试工作中,吊重试验是非常关键的一道工序。参照以前建造的风车安装船主吊车吊重试验的经验,主吊车做额定负荷重量试验时需要在主船体抬升以后才能进行的。但受工厂码头区域的资源、土壤等条件的限制,往往要通过外部租借或者到近海去做试验,这给企业增加了成本和延长了时间。针对这一状况,本文采用在工厂船坞内坐墩来替代插桩提升状态完成相关试验的方案。

1 风车船概况

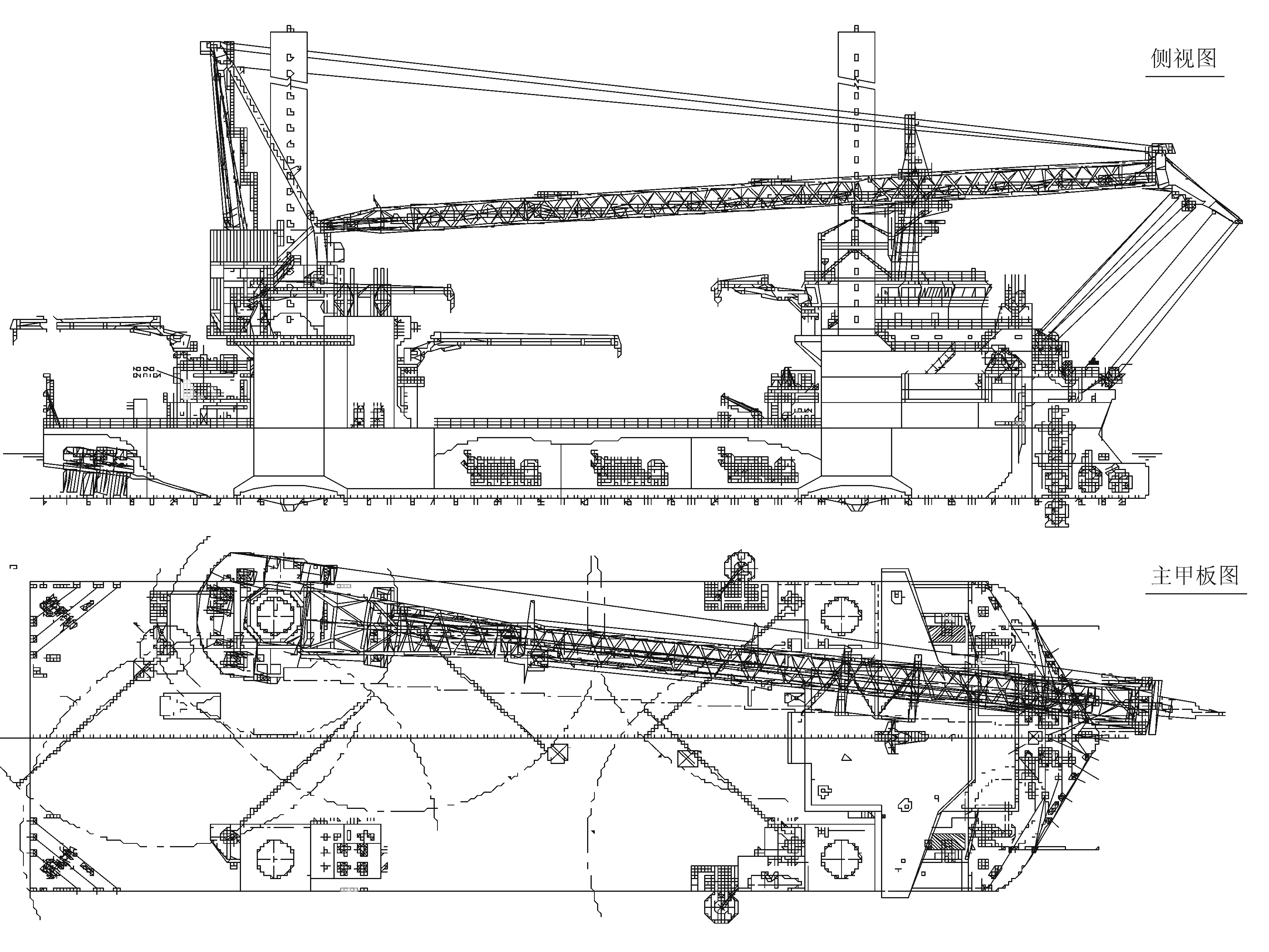

风车安装船为球鼻艏、方艉、双艉鳍船型;船底结构形式为双层底纵骨架式,单层舷侧及甲板亦为纵骨架式,艏部局部结构为横骨架式;配备DP-2动力定位系统、艏侧推及桩腿液压提升系统。图1为风车船布置图。主尺度及主要设计参数:

船长 (总长)

133.25 m

船长 (垂线间长)

121.68 m

型宽

39.00 m

型深

9.0 m

设计吃水

5.8 m

桩腿长

82.50 m

桩腿数目

4

作业水深

45 m

航区

近海航区

海床条件

岩基或承载力较高的砂性土海底地质条件

2 试验方案

2.1 主吊车参数

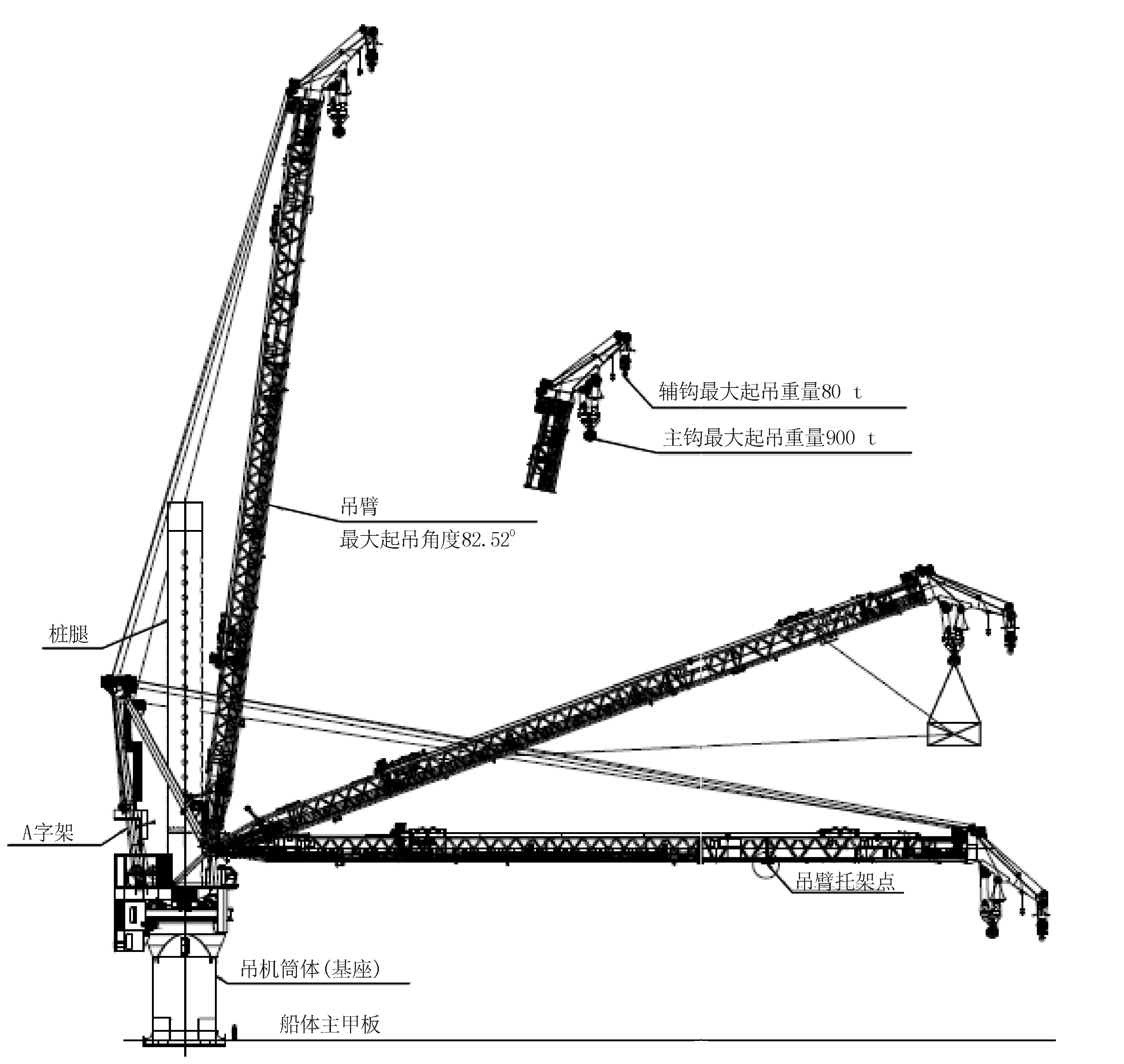

类型:Gusto GLC-900-ED

正常吊臂:94 m,长吊臂:114 m。

吊重吨位@臂距:900 t@24 m,600 t@30 m (正常吊臂);700 t@28 m (长吊臂)。

主吊车为双吊臂工作模式,适用性更广,根据风车重量及尺寸,选择合适的吊臂,满足吊运的不同需求。图2为主吊车布置图。

2.2 传统试验方案

传统试验方案除了吊车付钩等小吨位试验可以在风车船浮态完成外,主吊钩额定负荷试验考虑到稳性的要求,则必须在船体提升状态下进行,采用桩腿支撑主船体。如果码头的土壤分析不满足插桩要求,就要到近海或租借有条件的地方实施。这样势必会造成时间和成本的增加,同时也增加了难度,降低船厂的竞争力。图3为风车船抬升状态。

2.3 坞内坐墩试验方案

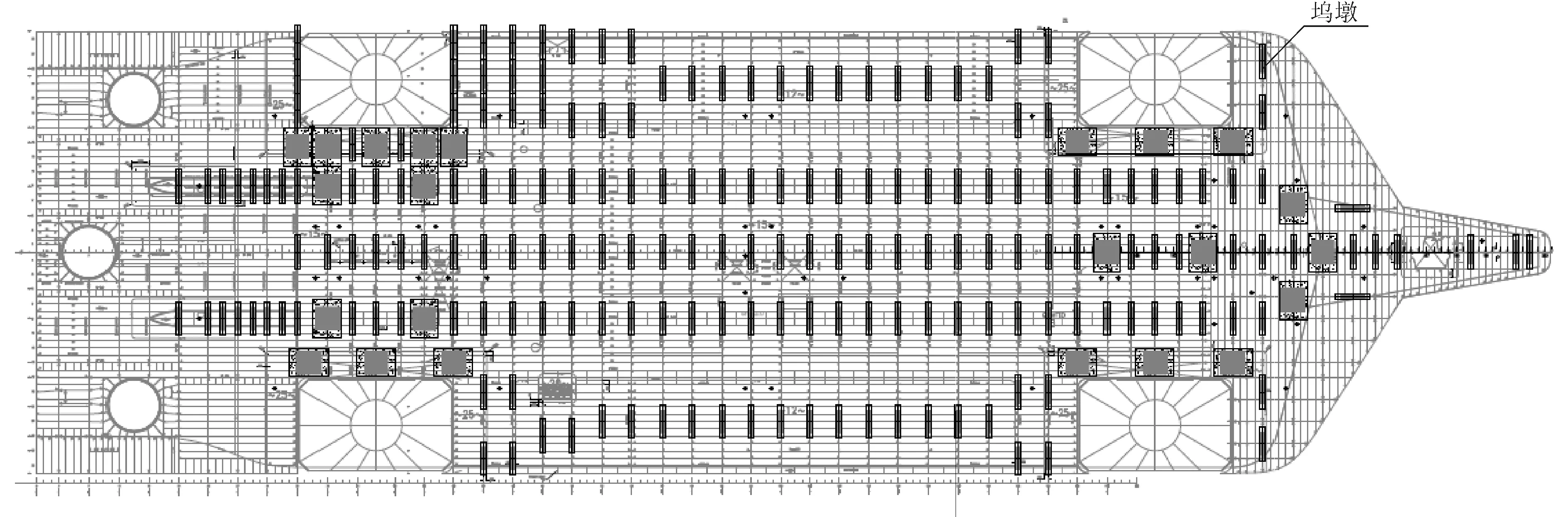

坞内坐墩试验方案就是在风车船进坞时采用坞墩支撑主船体,然后进行吊车吊重试验。试验前坞墩按照试验要求的坞墩排布图,将坞墩安装到位,并控制相应的精度要求。考虑坞内坐墩方案,必须要对主吊车试验时局部负荷对船体变形进行分析。图4为坞墩布置图。

图1 风车船布置图

图2 主吊车布置图

图3 风车船抬升状态

进坞坞墩布置精度控制:船长方向±50 mm,船宽方向±50 mm,坞墩高度(1 700±5) mm。

3 有限元计算分析

根据该风车安装船在船坞内吊重试验的要求和性能特点,确定典型计算工况,采用有限元直接计算的方法对船体结构的屈服强度进行分析,并对Fr35~Fr76肋位进行屈曲强度校核。吊重试验时,船体结构吃水为1.3 m,主船体由坞墩支撑,所有桩腿和桩靴自由下放至坞底地面;船体结构除了承受较大的重力、水压力、坞墩支反力以外,吊机所在的3号升降室还承受极大的弯矩和垂向载荷,其强度问题应当予以重视。而要完成该船的吊重试验并获得各主要构件较精确的应力及变形结果,应用有限元方法对其船体结构进行强度分析是必不可少的。

图4 坞墩布置图

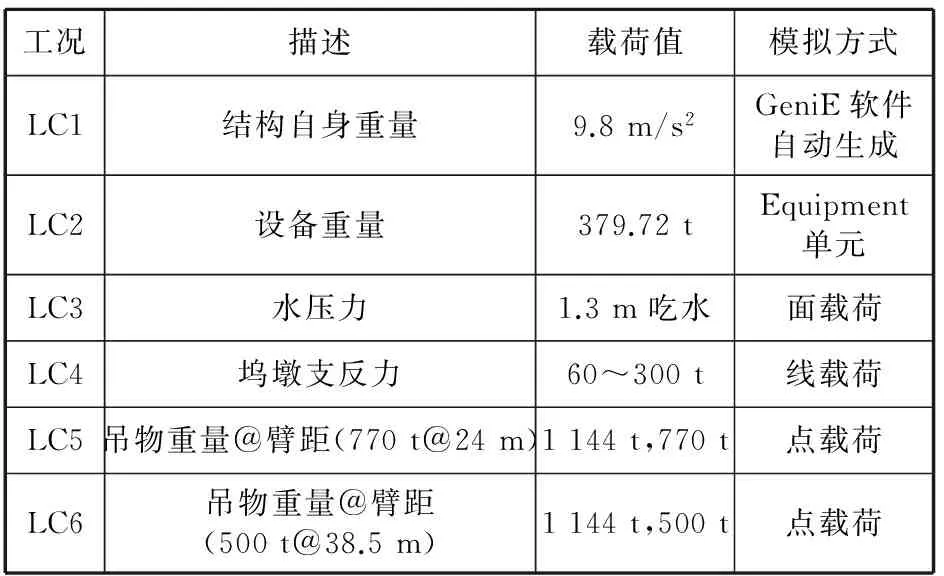

3.1 计算工况

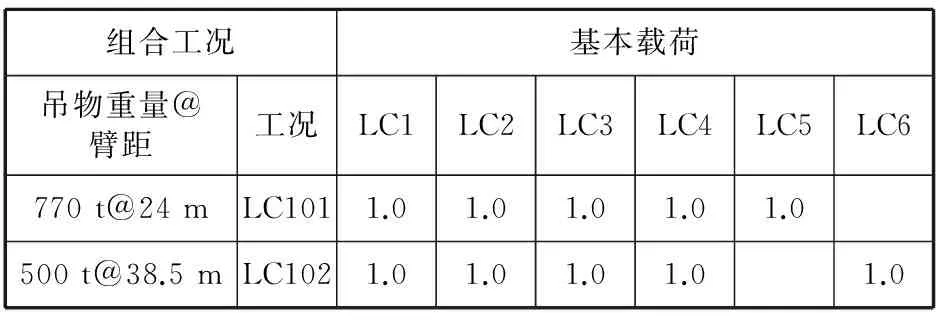

对风车船的船舶重量、设备重量以及吊机载荷统计分析后,得出有限元计算工况,其工况情况分别见表1、表2。

表1 基本载荷工况

表2 组合载荷工况

3.2 计算模型

有限元计算模型的编辑处理所用软件为SESAM/GeniE,线弹性分析解算器为Sestra。有限元模型包括Fr0~Fr204范围内的所有主要船体结构。所有甲板、舱壁、桁材腹板等均用3、4节点板壳单元模拟;船体纵骨、加强筋、横梁、桁材面板等用2节点梁单元模拟。总体模型网格尺寸为650 mm,所关注的局部区域网格尺寸为100 mm。

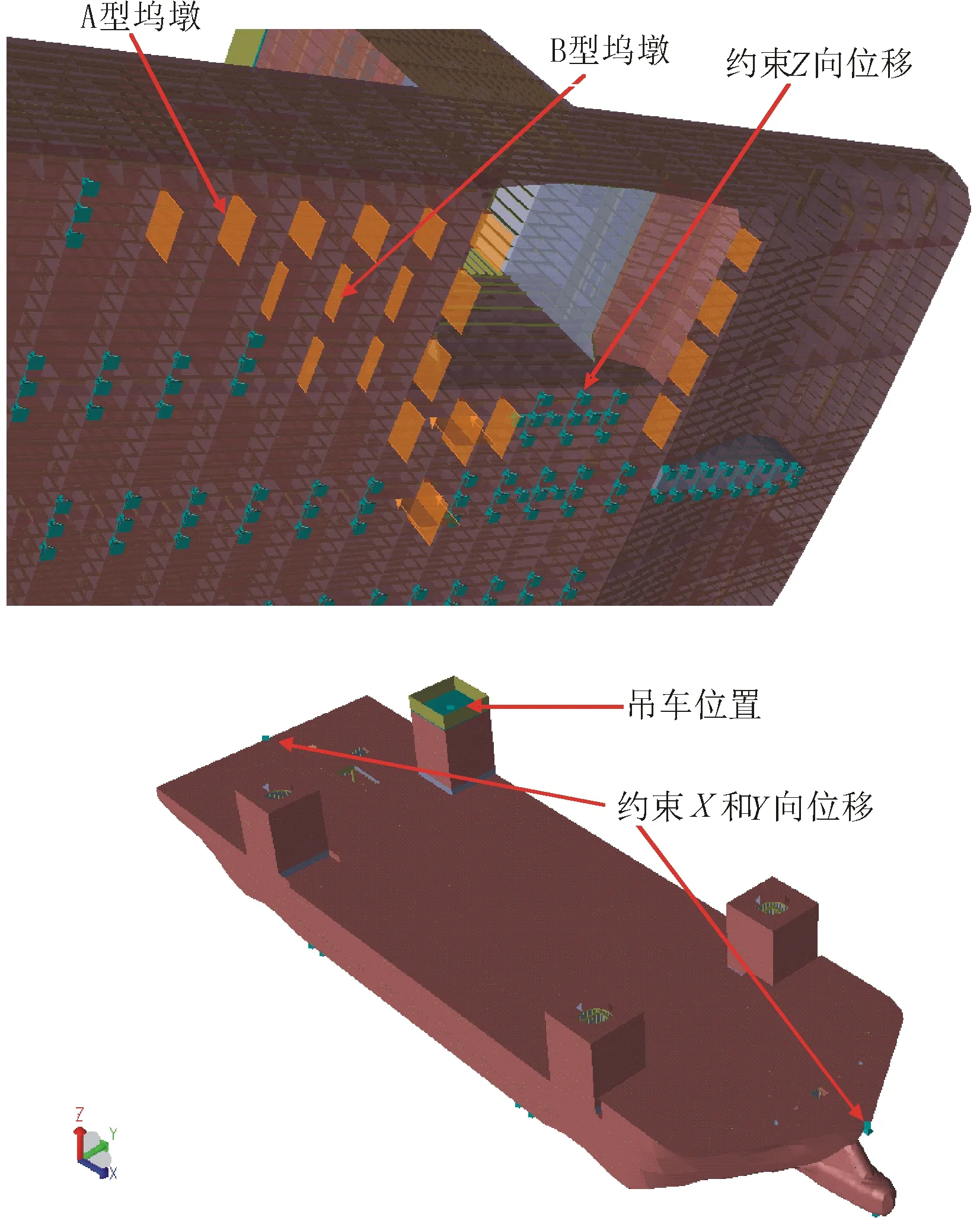

3.3 边界条件

坞墩投影范围内,约束Z方向的位移;中纵剖面与艉部主甲板及艏部前甲板的交点处,约束了X、Y方向的位移。

当约束所有坞墩Z向位移时,3号桩腿下面部分约束点受拉,与实际情况不符。因此将受拉点的约束取消,并以对应坞墩的支反力代替,边界条件如图5所示。

3.4 计算结论

屈服强度校核基于等效应力Von-Mises应力进行评估,高强度钢的最小屈服应力为355 MPa,安全系数取2.0,从而得出许用应力为177.5 MPa。根据规范DNV-OS-C102 Structural Design of Offshore Ships,板壳单元网格大小为100 mm时,许用应力峰值为525.4 MPa。本文2种组合工况下的最大应力分别为470.7 MPa和462.3 MPa(肘板趾端应力),满足规范要求,其结果见表3。

图5 边界条件

表3 船体结构最大Von-Mises应力

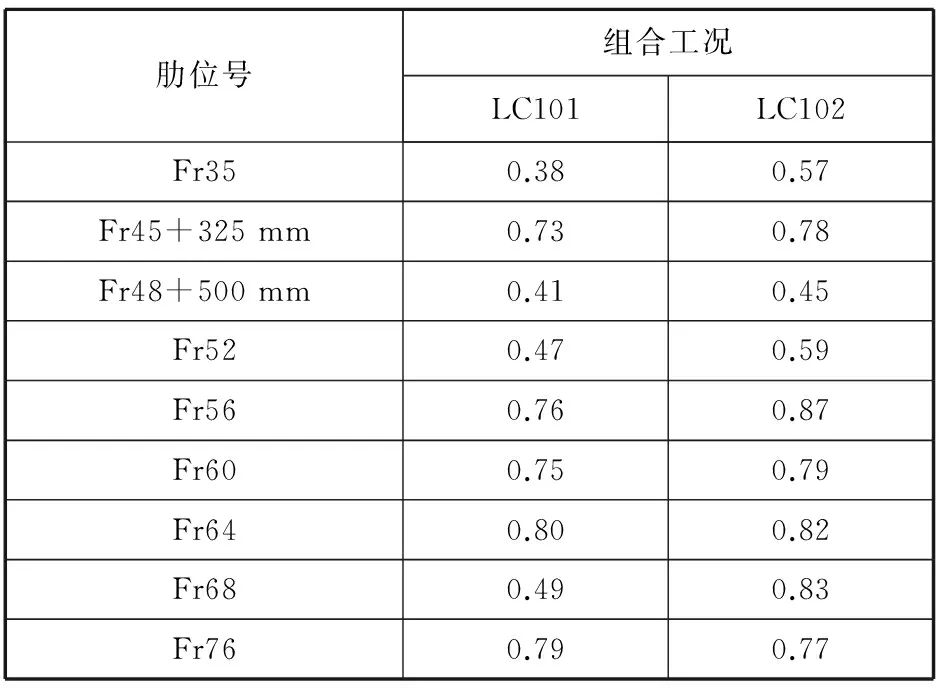

基于软件PULS对Fr35~Fr76肋位进行屈曲校核,其结果见表4。

表4 屈曲校核结果

经分析,试验时除局部高应力大于材料许用应力外,所关注区域的船体结构满足2倍安全系数的强度要求。考虑到高应力区域周围的网格单元应力较小,在实际情况中应力会趋于重新分配。从表4看出,根据屈曲校核结果,最大利用率为0.87,因此,船体结构具有足够的强度承担吊重试验引起的载荷,但局部结构屈曲强度无法满足2倍的安全系数的要求。

为了防止分析的错误,从而造成不可挽回的损失,要求设计公司给予审核,确认方案的可行后,再进行后续试验。

4 吊重试验实施

风车船进坞后,首先完成主吊车各项功能试验、校核以及小钩、付钩的吊重试验。在准备试验主吊车的吊重试验50、700、770 t前,将坞内按前期试验要求,将坞内放水至3 m,从而减小吊车试验时短时间对底板局部造成的变形影响。

试验过程中,为避免船体局部变形,及时安排船体检查人员到船体双层底应力最大处外观检查,检查船体内部构架是否发生弯曲变形等。同时,因主吊车仍然处于试验中,没有交付使用,建议吊重试验时环境周边风力不大于6级风。

包括前期准备及进出坞时间,前后1个月完成了主吊车坞内所有试验。

5 结论

风车船主吊车的吊重试验的常规方案是在提升状态下进行,但受制于码头硬件资源等因素。本文介绍的风车安装船主吊车吊重试验方案采用了在工厂船坞内坐墩来替代插桩提升状态完成相关试验的方案,经过前期方案提出、方案论证,最终试验顺利实施完成,最大程度地利用现有企业的资源,降低了项目成本100万美元,缩短了项目建造周期1个月,同时为后续同类项目积累了宝贵经验。

[1] 邱菀华.现代项目管理导论[M].北京:机械工业出版社,2005.

[2] 陈铁云,陈伯真.船舶结构力学[M].上海:上海交通大学出版社,1991.

2016-11-28

颜建军(1975—),男,工程师,主要从事海洋工程平台建造及研究。

U661.4

A