基于分段吊装工艺的有限元分析

芮晓松,刁海兵

(1.中航鼎衡造船有限公司,江苏 江都 225217;2.江苏科技大学 能源与动力工程学院,江苏 镇江 212003)

基于分段吊装工艺的有限元分析

芮晓松1,刁海兵2

(1.中航鼎衡造船有限公司,江苏 江都 225217;2.江苏科技大学 能源与动力工程学院,江苏 镇江 212003)

基于有限元TSV仿真软件建立15 000 DWT化学品船机舱241+242分段的弱框架结构有限元模型,计算分析得到该分段在吊装翻身过程中最大拉应力和最大剪应力均满足规范要求,但是Fr26处的变形最大,变形量达到3 050 mm。采用有限元分析方法得到机舱分段吊装时的应力分布和结构变形后,所提出的分段吊装改进措施合理有效,并验证了提出的局部结构加强吊装方案的合理性、安全性。

分段吊装;有限元计算;强度分析;吊装变形

0 引言

由于全球经济技术发展的不断进步,现代船舶工业已经成为劳动密集性、资本密集性、技术密集性和信息密集性的大型装备制造业[1]。

当前,现代造船普通采用分段建造工艺,分段的吊运和翻身已成为船体建造中的一个重要工序。但是,吊装事故频繁发生,在船舶建造事故中占较大比重,因而加快对吊装工艺的设计研究已刻不容缓。船体分段的吊装方案需要综合考虑分段的结构特点、外形尺寸、重量、重心位置,以及起吊设备的起吊能力、起吊场地、吊码布置及主副钩和卸扣的选择等因素[2]。船舶机舱及上建分段结构复杂、体积和重量都较大,结构外形多变,而起吊位置处的结构又相对较弱,刚性不足;这些分段还需要安装大量的舾装件,使得重量及重心的估算不精准,容易造成结构塑性变形,发生分段坠落等事故。如何保证分段的起吊安全,是分段吊装需要着重解决的问题。

近年来,许多学者对船舶机舱及上建分段的整体吊装技术进行了大量的研究。例如,黄兴群等[3]应用有限元技术对外高桥船厂的108 000 DWT油轮的5层上层建筑进行应力变形分析并改进上层建筑分段的完整性吊装工艺;陆振辉等[4]凭借多年来的工作经验,重点研究分析有关化学品船的上层建筑完整性吊装,最终攻克由于化学品船的上层建筑钢板薄、跨度大等原因造成的上层建筑整体吊装工艺难点;吴仲其等[5]对分段重心进行计算并论证吊环的布置位置,研究设计出1套高效的船舶吊装翻身工艺方案;龚庆德等[6]针对传统机舱底层单元吊装过程的不足,提出该分段的吊装工艺改进方案,使得吊装过程中的变形问题得到解决。

通过有限元仿真建模分析的方法来优化吊装处结构、控制结构强度较弱部位的变形从而消除起吊过程中发生的结构塑性变形、板筋撕裂、分段姿态失控等事故,是最常使用的船舶分段吊装方案研究途径。本文使用有限元分析TSV(TechnoStar Venus,TSV)软件对15 000 DWT化学品船机舱241+242分段进行吊装仿真,并对吊装过程的薄弱部位提出合理的吊装方案,以提高吊装安全性。

1 分段有限元模型构建及计算

1.1 有限元模型

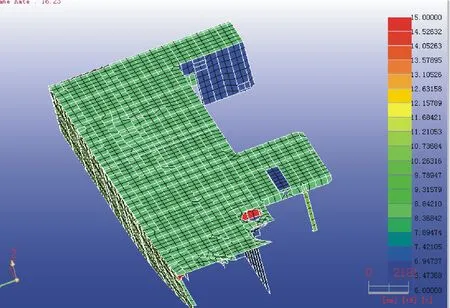

有限元模型使用TSV软件完成。建立有限元模型所依据的图纸为15 000 DWT化学品船机舱241+242分段,其板厚分布图如图1所示。分段板厚分布于6~15 mm,弱框架大平板结构主要集中在6~10 mm区间范围内。

1.2 具体吊装设置

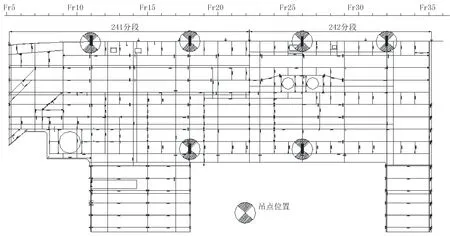

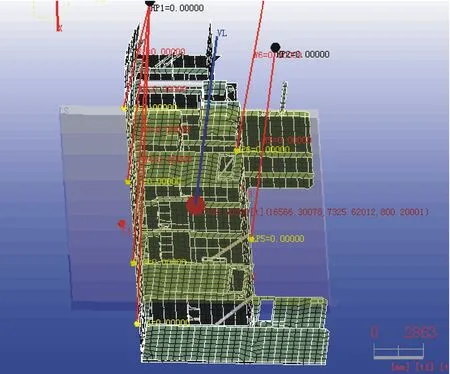

吊耳根据所起重的重量、重心位置和起吊设备相关参数进行设定。为保证起吊过程中预组分段整体受力平衡,确保吊耳能承受的力集中在主要围壁板、桁材及其他强结构进行传递,防止薄弱部位变形[8]。吊装吊点布置如图2所示。

1.3有限元计算载荷分析

本分段在吊装前主要受到的载荷来自于船体分

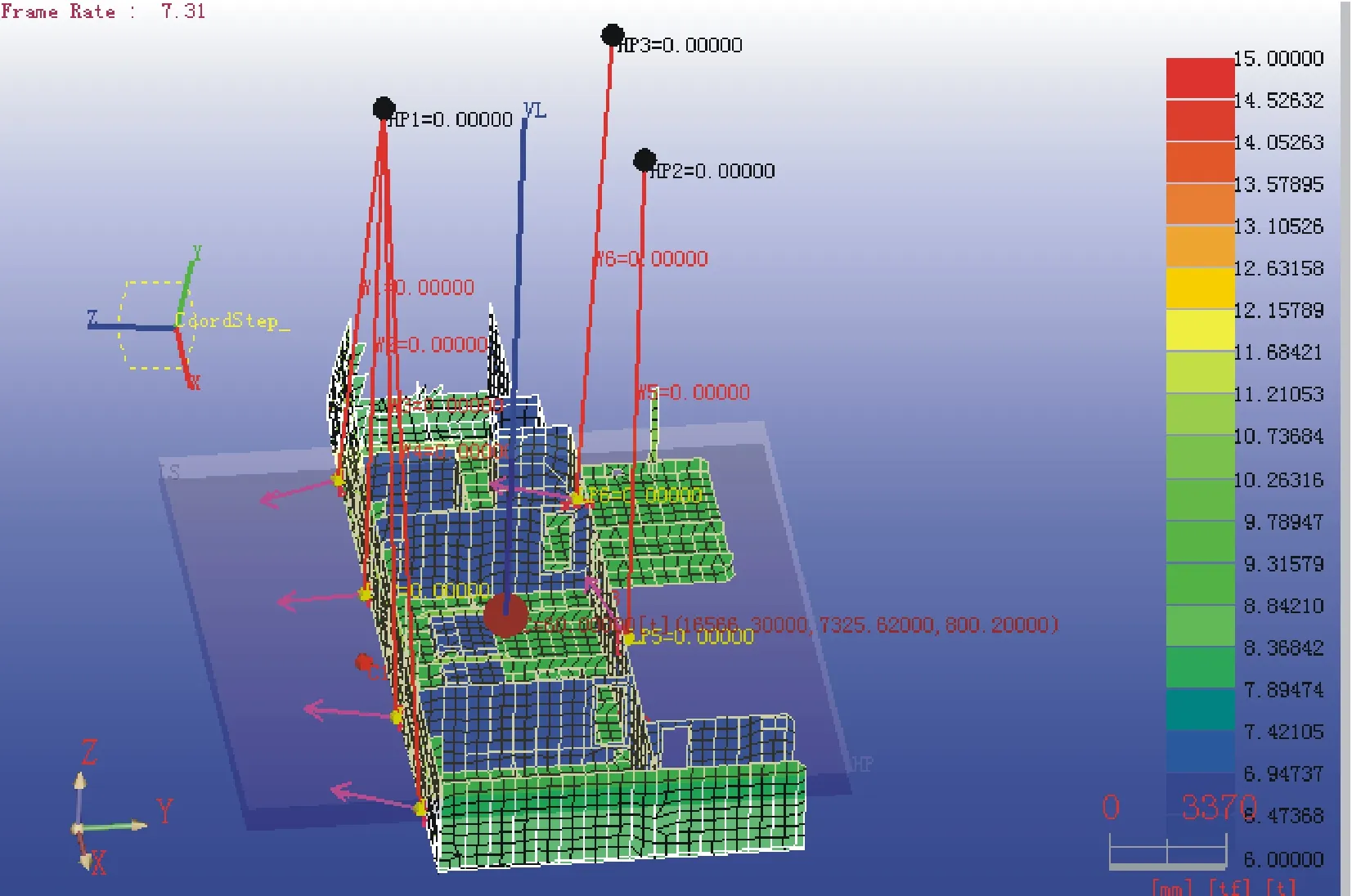

段及舾装件的自重,对于起吊时的加速度和风力等其他因素引起的载荷不作考虑,即仅考虑重力的影响。惯性载荷取:az=g=9.8 m/s2,其余方向为0。起吊时考虑冲击载荷的影响,在型深方向取az=1.1g=10.78 m/s2,其余方向为0。TSV软件中吊点布置图如图3所示。

1.4 计算结果分析

分段材料采用A级钢,其参数为:最大许用拉应力188 MPa,最大许用剪应力112.8 MPa。

图1 分段板厚分布图

图2 分段吊点布置图

图3 TSV软件中吊点布置图

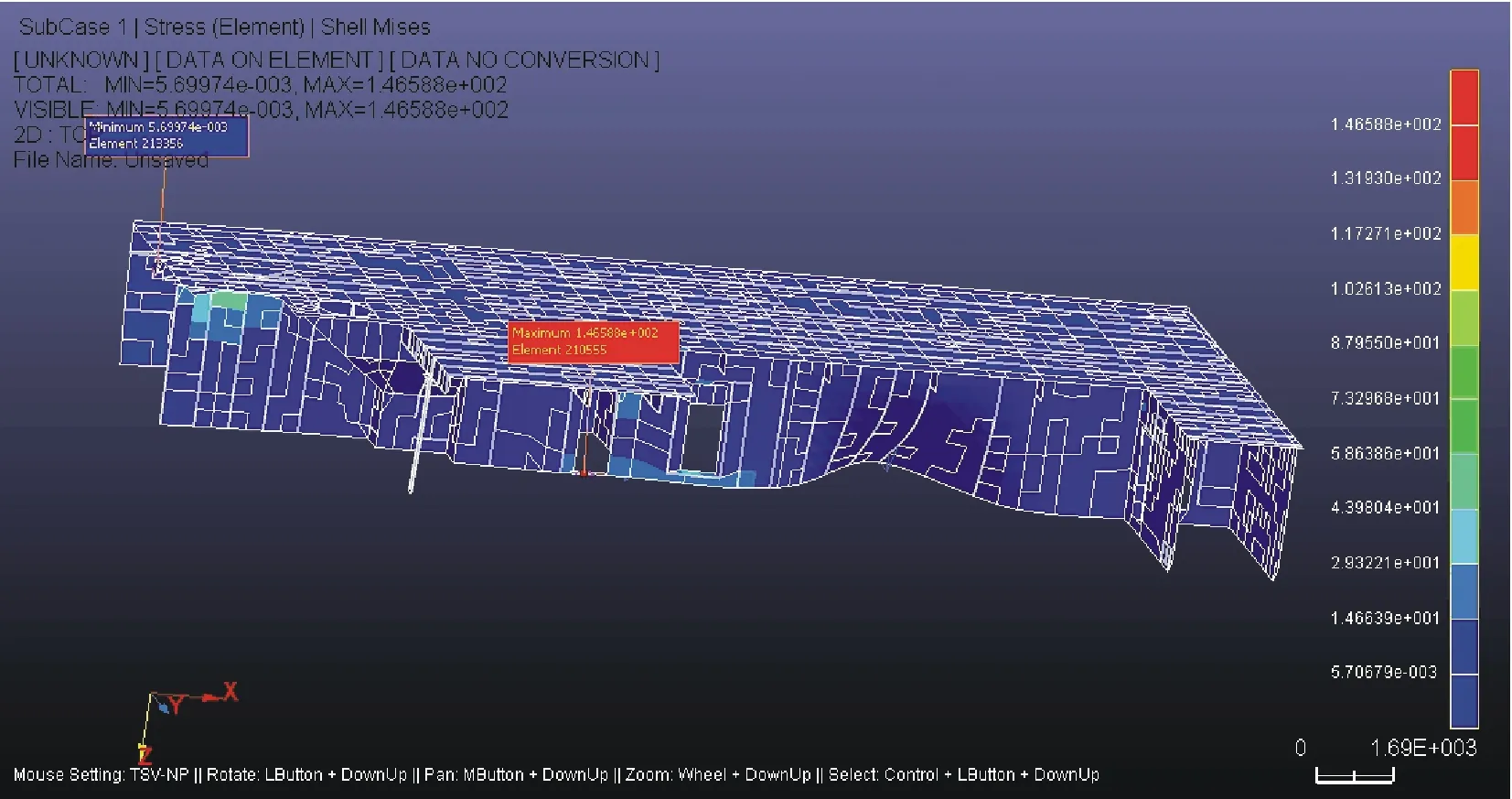

从图4可以看出,该分段在整个翻身过程中最大拉应力为147 MPa,小于材料的屈服强度188 MPa,因此可以认为该分段在翻身搭载过程中拉应力方面安全。

从图5可以看出,该烟囱分段在整个搭载过程中最大剪应力为74 MPa,小于材料的最大许用剪切强度112.8 MPa,因此可以认为该分段在翻身过程中剪应力方面安全。

从图6可以看出,分段Fr26在整个翻身过程中最大变形量为3 050 mm,超出规范关于“变形量为分段总长的1/800”的要求,因此可以认为该分段在翻身过程中Fr26处变形较大。因为Fr26处下沿为自由边,无任何约束,但是由于此分段区域其拉应力小于其屈服强度,因此可认为该部分会发生弹性变形,在吊装结束后会发生回弹现象,但仍建议在其下沿进行加强。

图4 TSV分析结果—拉应力部分

图5 TSV分析结果—剪应力部分

图6 TSV分析结果—变形部分

2 吊装方案改进

2.1 吊装加强材料使用

在分段吊装过程中,通过采用增加加强材的方法保证分段吊装过程中不产生船体结构变形情况。为了增加刚性,减少吊装过程中弯矩对横向变形的影响,该分段吊装时在Fr26、Fr32处采用H型钢和圆钢进行加强,在Fr11处对吊点位置大开口自由端加强;Fr18处对吊点位置大开孔舱壁加强,增加上端部的刚度,减少吊装剪切力变形。

2.2 有限元分析

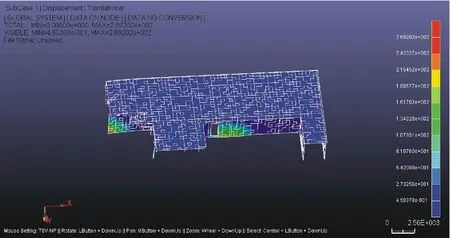

图7~图8为在TSV软件中的吊装分段加强。

从图8看出,分段在整个翻身过程中最大变形从3 050 mm降到260 mm,而且位置并不在Fr26处。Fr26处的变形变为160 mm,因此可以认为该分段在翻身过程中Fr26处变形大大减小。

图7 TSV中结构加强图

图8 TSV分析结果—变形部分(加强后)

3 结论

(1)通过对15 000 DWT化学品船机舱241+242分段吊装案例的分析,成功进行了弱框架分段的吊装。利用TSV软件进行有限元仿真计算的方法,可以更直观地对分段吊装过程中各种变形及变力情况进行有效分析,对后续船分段的吊装具有实用和借鉴意义。

(2)通过增加加强材改进分段吊装方案后,分段在整个翻身过程中最大变形由原来的3 050 mm降到260 mm,其中Fr26处的变形量降幅最大。

(3)基于有限元仿真技术的分段吊装,使吊装工艺更科学、安全,缩短了建造时间,提高了生产效率,向智能化生产的方向迈进了一步。

[1] 白璐.船舶分段吊装方案自动化设计方法研究[D].大连:大连理工大学,2013:5-10.

[2] 王先德,罗宇,钟志平.基于有限元分析的船舶分段吊装定位焊布置设计[J].造船技术,2016(1):23-25.

[3] 黄兴群.上层建筑完整性整体吊装工艺研究[D].上海:上海交通大学,2006:13-18.

[4] 陆振辉.船舶上层建筑完整性吊装探索[C]//中国钢结构协会.2012年中国钢结构大会论文集.北京:中国钢结构协会:2012:239-243.

[5] 吴仲其.船体分段吊装工艺[J].江苏船舶,1990,7(2):19-22.

[6] 龚庆德.机舱底层大型单元的吊装工艺优化[J].广东造船,2010(3):44-46.

[7] 张小名.船舶分段吊装方案自动化设计方法研究及程序开发[D].大连:大连理工大学,2014:8-11.

[8] 张宏玲.船体分段吊装工艺研究[D].哈尔滨:哈尔滨工程大学,2010:18-21.

2016-11-10

江苏省科技成果转化项目(BA2016145)

芮晓松(1978—),男,高级工程师,主要从事船舶技术管理工作;刁海兵(1992—),男,硕士研究生,主要从事船舶轮机设备及系统的先进设计与制造。

U661.43

A