非连续电铸中镍层表面氧化膜的形成与酸蚀

姚卫国,韦晓杰,窦艳丽,管东波,石 林,郭博渊

非连续电铸中镍层表面氧化膜的形成与酸蚀

姚卫国1,韦晓杰1,窦艳丽1,管东波1,石 林2,郭博渊1

(1. 吉林大学材料科学与工程学院教育部汽车材料重点实验室,长春 130025;2. 吉林科尔物流涂装设备有限公司,长春 130000)

研究电铸镍层的微观结构和表面氧化膜的形成、硫酸酸蚀去除氧化膜的过程及其对非连续电铸后镍层结合致密度的影响。利用X射线衍射仪(XRD)和扫描电镜(SEM)对电铸镍层的微观结构进行表征,利用能谱仪(EDS)和高精度电子天平研究镍层表面氧元素含量,采用扫描电镜观测二次电铸后镍层间结合致密度。结果表明:电铸镍层具有明显的(100)晶面择优取向,120 min后,镍层表面基本氧化完全;氧化膜随着硫酸酸蚀时间的增加而不断损失,10%质量分数的硫酸酸蚀60 min可以除去氧化完全的镍层表面的氧化膜,非连续电铸所得双层镍层之间结合致密。

电铸镍;氧化膜;酸蚀;非连续电铸

目前,电铸镍技术广泛应用于许多工业中,从印刷工业上使用的电铸产品到汽车工业中模具的制造都有电铸镍的身影[1−2]。单金属电铸镍模具有良好的耐腐蚀性、磁性、强度、韧度等性能[3],可按需改变工艺参数[4−6]、加入纳米颗粒[7−8]等来改变性能,以获得所需产品。

电铸镍技术的发展大致可以分为两个方向:第一个方向主要是提高铸层本身的质量来提高其强度,例如,使用添加剂和高速冲液,采用脉冲电流和超声波发生装置,利用硬质粒子扰动[9−13]等,其中脉冲电铸[13]因其细化晶粒的效果,并易于其他方式相结合,成为了近几年的研究热点;第二个方向是电铸过程中共沉积不溶性粒子和金属纤维来提高镍层的强度[14−16]。这两种方式都可以很大程度上提高镍层强度,有较高的应用价值。但是如今很少有学者研究电铸镍在实际生产应用中出现的问题,例如电铸镍在实际应用中,有些情况下可能需要停机观察或对电铸层进行修整,以调整后续电铸的工艺参数,但是金属镍是一种易被氧化的金属,电铸层一旦脱离镀液就会在空气中形成致密氧化膜,后续电铸时氧化膜会导致模具镍层分离,这时模具的力学性能变差,使用寿命显著减少。很少有学者研究这一问题的解决方案,而本文作者致力于研究非连续电铸过程中镍层分离现象的解决方案。

赵良仲等[17]用X射线光电子能谱(XPS)研究金属镍在不同温度下在空气和纯水中的氧化行为,发现金属镍在空气中氧化的速度比在纯水中快的多,表面产物除了NiO之外还有Ni2O3。PAYNE等[18−19]用XPS研究了镍在氧气和水蒸气中的氧化行为,发现同样的温度条件下镍在氧气中的氧化速率比水蒸气中的氧化速率高数10倍,氧化产物覆盖镍表面且厚度在1 nm左右。赵良仲等[17]和PAYHE等[18−19]研究了镍在不同介质中的氧化行为,给本文作者提供了理论参考,但是没有给出去除氧化膜的解决方案,实际应用价值较低。陈文亮等[20]研究发现电镀镍层的表面氧化膜使二次电镀后镍层间结合力明显变差,提供了一种镍表面氧化膜的去除方法:硫酸阳极活化处理,即在1 mol/L的硫酸中,用不大于1.2 V的槽电压对镍层电解1~3 min。ROBERSTON等[21]采用去除镍层表面氧化膜的方法是在室温下用70%~75%磷酸溶液(质量分数)处理镍层,再进入38%~44%的H2SO4活化液(质量分数)中电解1.5 min。曾兆祥[22]提出了硫酸阴极活化处理法,即将电铸镍层在50 g/L的硫酸溶液中作为阴极进行电解处理,利用阴极产生的原子氢活化镍层。另外,硫酸阴阳极换向活化处理[22]和HELMS法[23−24]也都有很好的活化效果。文献[20−24]中的解决方案效果较好,但是步骤复杂,操作困难,不适合应用于大规模的工业生产中。

本文作者针对非连续电铸中镍层分离现象展开了试验研究,采取酸洗去除氧化层的方法,重点研究了电铸镍的微观结构和表面氧化膜的形成速率,详细地分析了酸蚀过程对氧化层及对镍层间结合致密度的影响规律,改善了不连续电铸过程中出现的分层现象。

1 实验

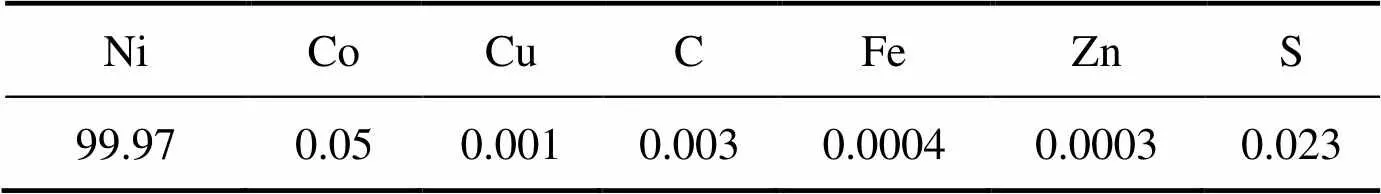

本实验采用直流电沉积方法制备镍层,电解液组成为氨基磺酸镍 200~450 g/L、氯化镍 5~30 g/L 、硼酸 30~50 g/L、糖精 0.1~0.5 g/L、十二烷基硫酸钠 0.3~0.5 g/L,所用试剂均为分析纯,溶液用去离子水配置。阳极为加拿大INCO公司生产的镍饼(纯度为99.9%),其化学纯度如表1所列。电沉积前基体经过除油、蒸馏水清洗等处理。电沉积过程中,温度为50 ℃,铸液pH值在4.1~4.5之间,电流密度为5.0 A/dm2,黄铜片阴极面积为60 mm×70 mm,溶液搅拌采用机械搅拌方式,搅拌速度300 r/min,调整电铸时间,使镍层厚度控制在3 mm左右。镍层氧化实验在室温下于空气中进行。研究所用镍层均按以上工艺电铸。

表1 镍饼的化学成分

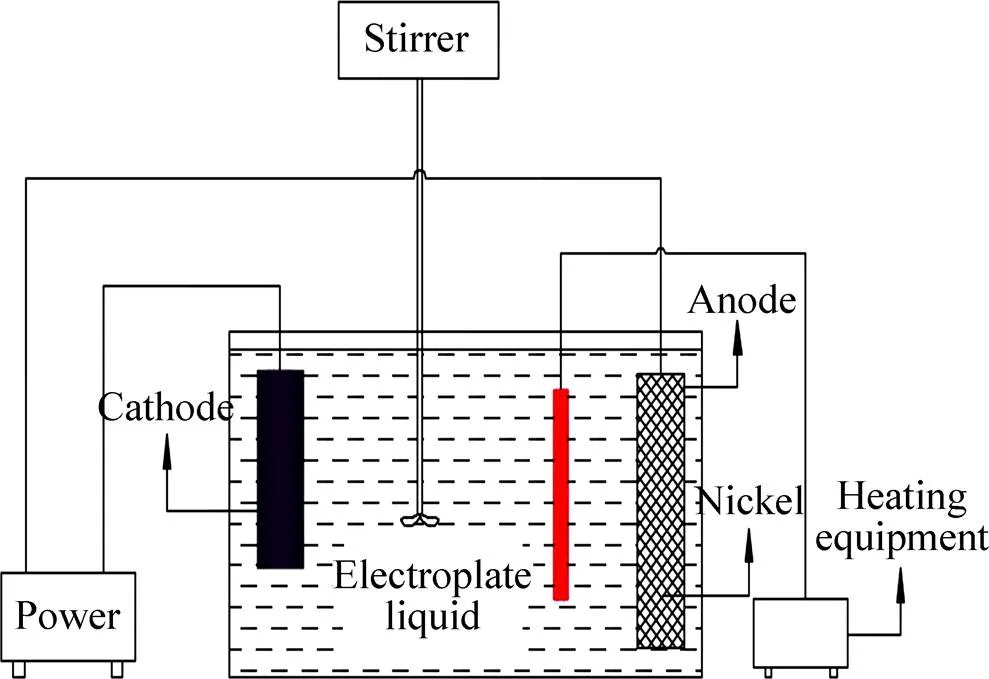

镍层电铸设备如图1所示,包括低压双向可调开关电源(0~30 V)、电动搅拌泵、加热棒、阳极钛篮、电铸槽。用线切割设备将镍层切成尺寸为30 mm×10 mm×5 mm的试样。

图1 电铸设备示意图

采用X射线衍射仪(日本理学,D/Max 2500)和扫描电镜(蔡司,EVO 18)研究电铸镍层的显微组织,用扫描电镜结合能谱仪对电铸镍层的表面形貌和元素组成进行分析。XRD分析测定条件为铜靶(Cu K辐射,波长=1.5418 Å),管电流为 300 mA,管电压为 50 kV,扫描速度和步长分别为 4(°)/min和0.02°,扫描范围20°~100°。利用高精度电子天平(赛多利斯,BT 25S)测量试样在室温下于空气中静置0、5、10、15、30、60、120、180、360 min后的质量增量。采用能谱仪详细分析经10%硫酸酸蚀0、10、30、60、90、120、180、360 min后样品的表面元素含量。用高精度电子天平测量镍层被不同浓度的硫酸酸蚀不同时间后的质量,用扫描电镜观察非连续电铸后镍层间结合致密程度。

2 结果与讨论

2.1 电铸镍层的微观组织及氧化行为

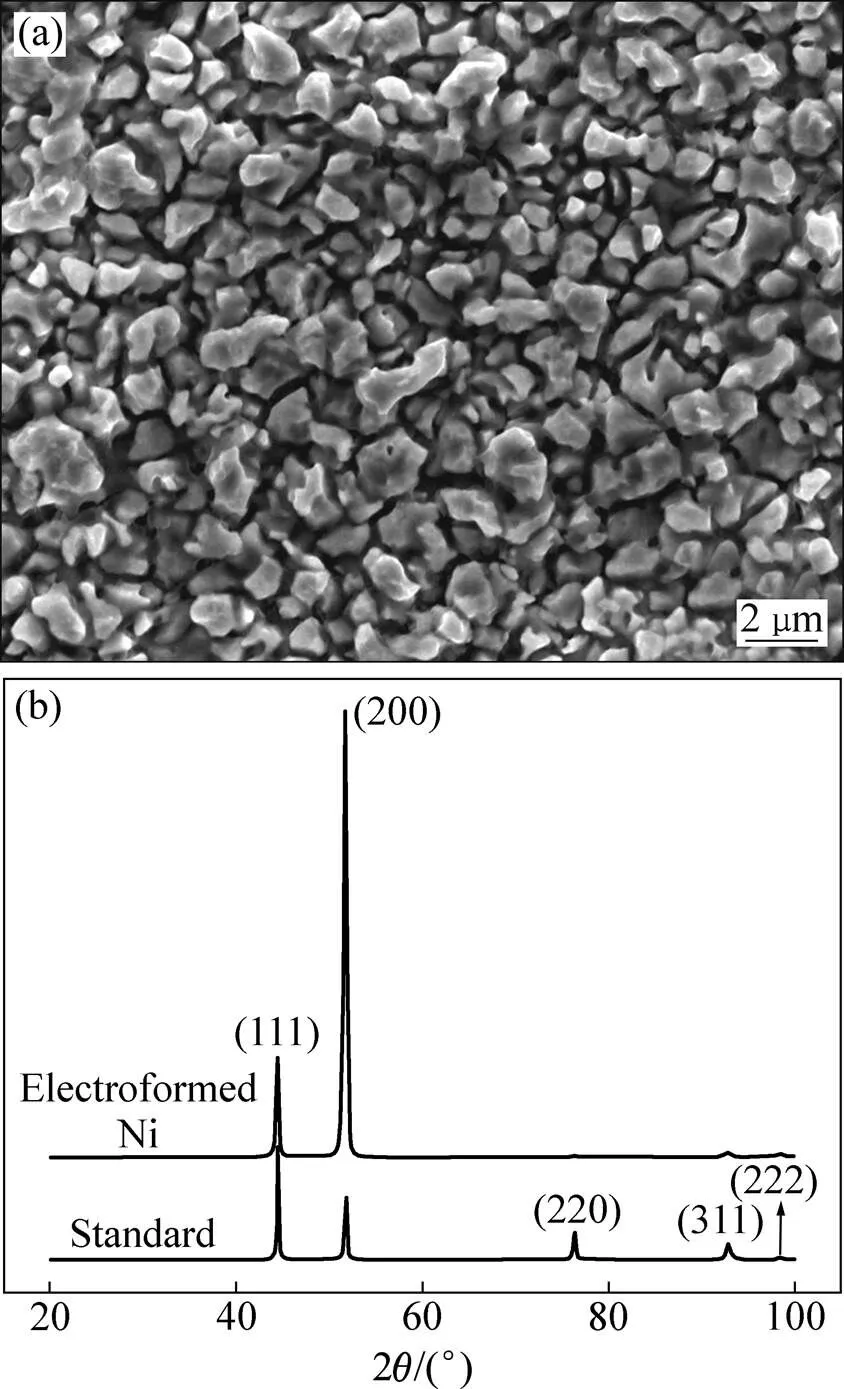

镍晶粒SEM像和电铸镍层的XRD谱如图2所示,从图2 (a)可以看出,电铸镍层表面有大小分布不均匀,尺寸在0.8~2.5 μm之间的团簇,呈现无规则的多边形形状。从图2 (b)可以看出,通过Scherrer公式可以确定镍晶粒的平均尺寸:

XRD=/(∙cos) (1)

式中:是X射线衍射峰的波长,波长=1.540 6 Å;是衍射峰对应的半高宽;为衍射角;常数≈0.943。根据式(1)可知电铸镍层的平均晶粒尺寸大约为 57.7 nm。参照标准镍层的XRD谱,本实验中电铸镍层(200)晶面的相对衍射强度较强,(111)晶面的相对衍射强度很弱,可知电铸镍层有着明显的(100)晶面择优取向。镍层择优取向对金属镍的氧化性能的影响不容忽视,在空气中氧化时,Ni(100)晶面上氧化物的生长速率要比Ni(111)晶面上氧化物的生长速率高1个数量级[25]。

图2 镍晶粒SEM像和电铸镍层的XRD谱

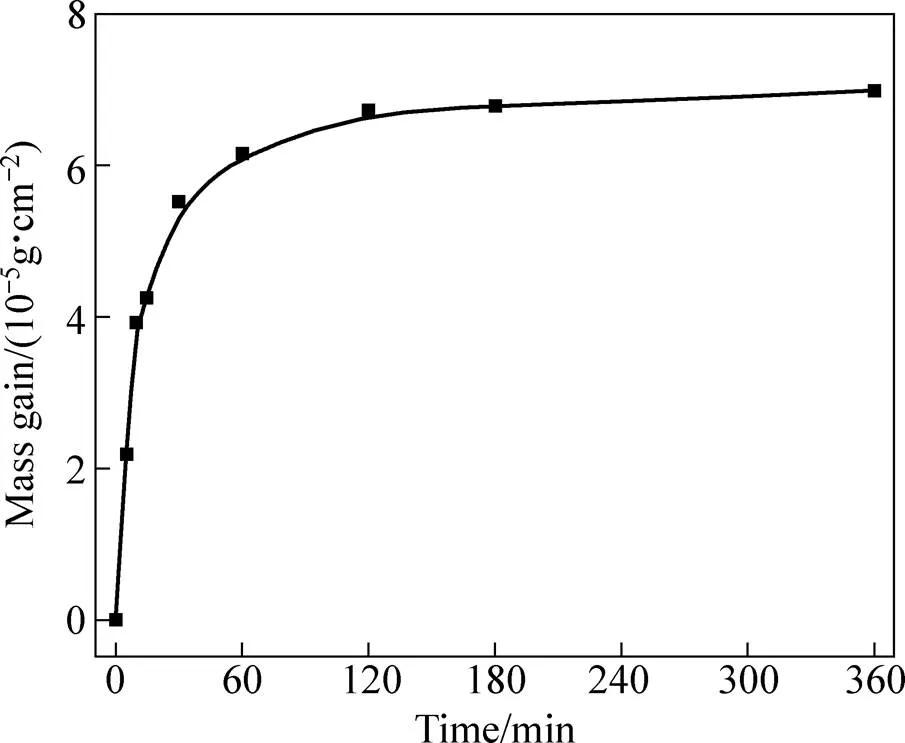

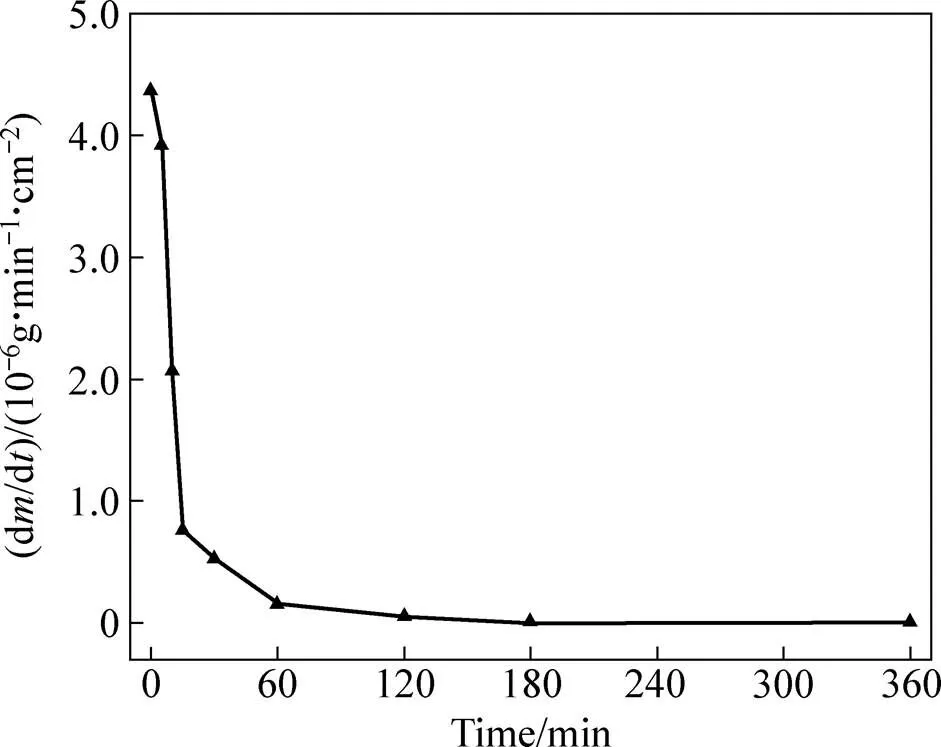

电铸镍氧化后的质量变化如图3所示,可以看到氧化进行至60 min时,质量快速增加到总氧化量的88.1%,60 min后质量变化趋于平缓,120 min后质量几乎没有变化。图4所示为镍层质量变化的微分曲线,镍层氧化速率随氧化时间的增加而降低,0~60 min内,氧化速率不断下降,从4.37×10−6降至0.015×10−6 g/(min·cm2)。60 min后氧化速率趋于平缓,稳定在1×10−9~1.5×10−8 g/(min·cm2)范围内。这是由于氧化初始阶段,镍层表面进行自由氧化,氧化速率很快,但随着氧化时间的延长,镍层表面的晶界等缺陷处易吸附氧原子成为晶核,氧原子在那里迅速形核长大,形成连续致密的氧化膜[26],而NiO作为氧化膜的主要组成部分是一种阳离子不足的P-型半导体[27],在Ni的氧化过程中,氧原子在NiO中的自扩散比Ni的慢很多[28],氧化无法继续深入镍层,120 min后氧化过程终止。

图3 镍层氧化后质量变化

图4 镍层质量变化微分曲线

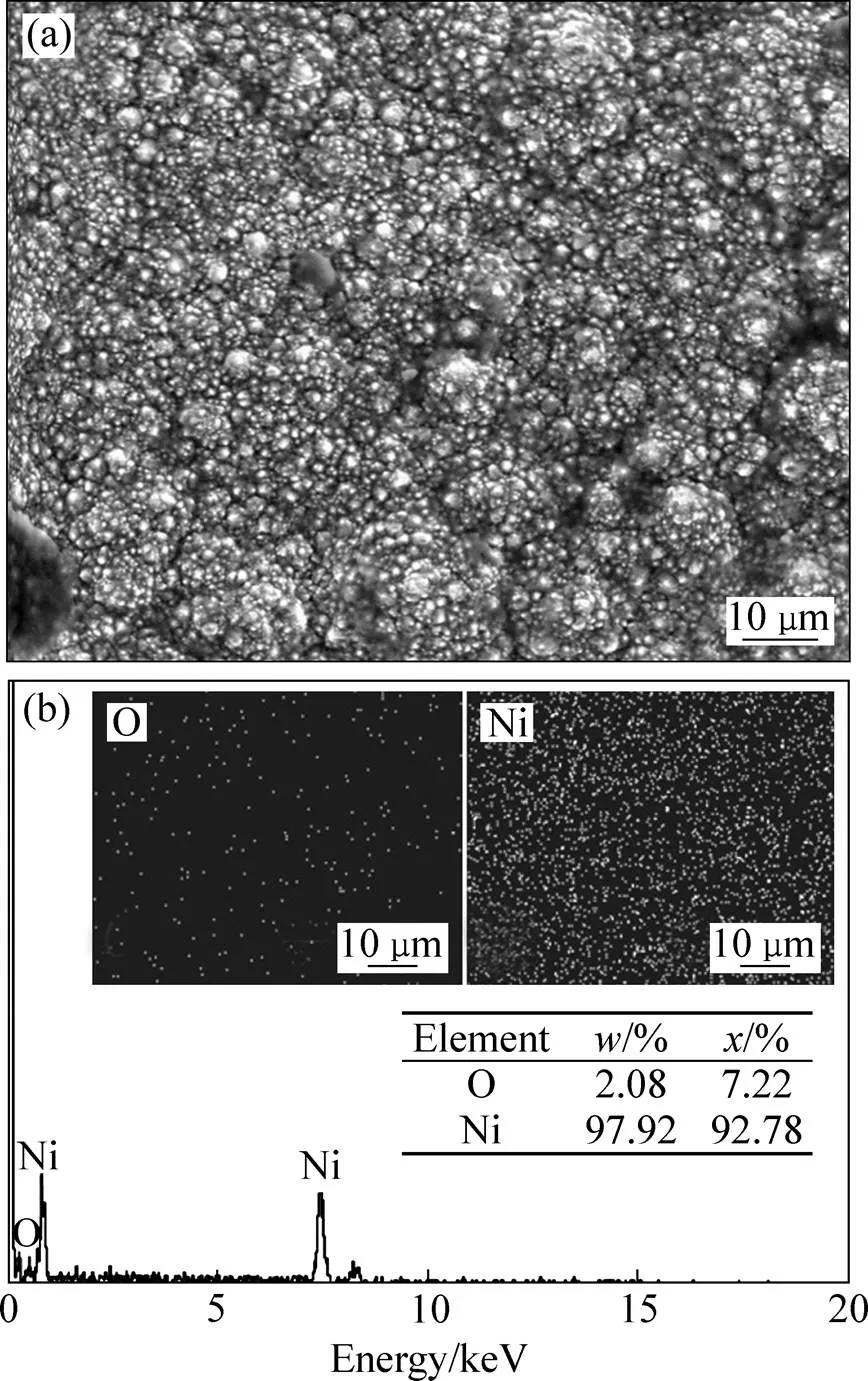

室温下氧化完全的电铸镍层的表面形貌及EDS分析结果如图5所示。从图5(a)可以看到,电铸镍层表面呈现由典型胞状组织形成的菜花状形貌,和武占文等[29]所观测到的结果类似,平均胞状组织尺寸在微米量级,比平均晶粒尺寸大2个数量级;从电铸镍层的元素分析结果来看,电铸镍层表面有氧和镍两种元素,经分析氧元素的质量分数为2.08%,镍质量分数为97.92%,且氧元素分布均匀,可知镍层表面形成了一层氧化膜。

图5 室温下氧化完全的电铸镍层的表面形貌和能谱

2.2 硫酸酸蚀法去除电铸镍层表面氧化膜的过程

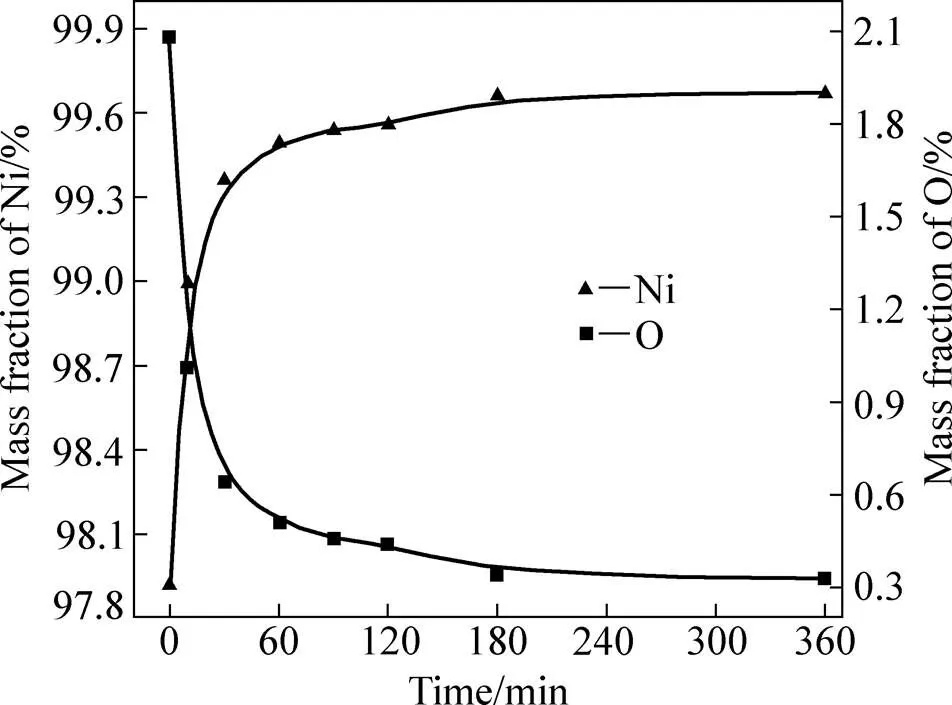

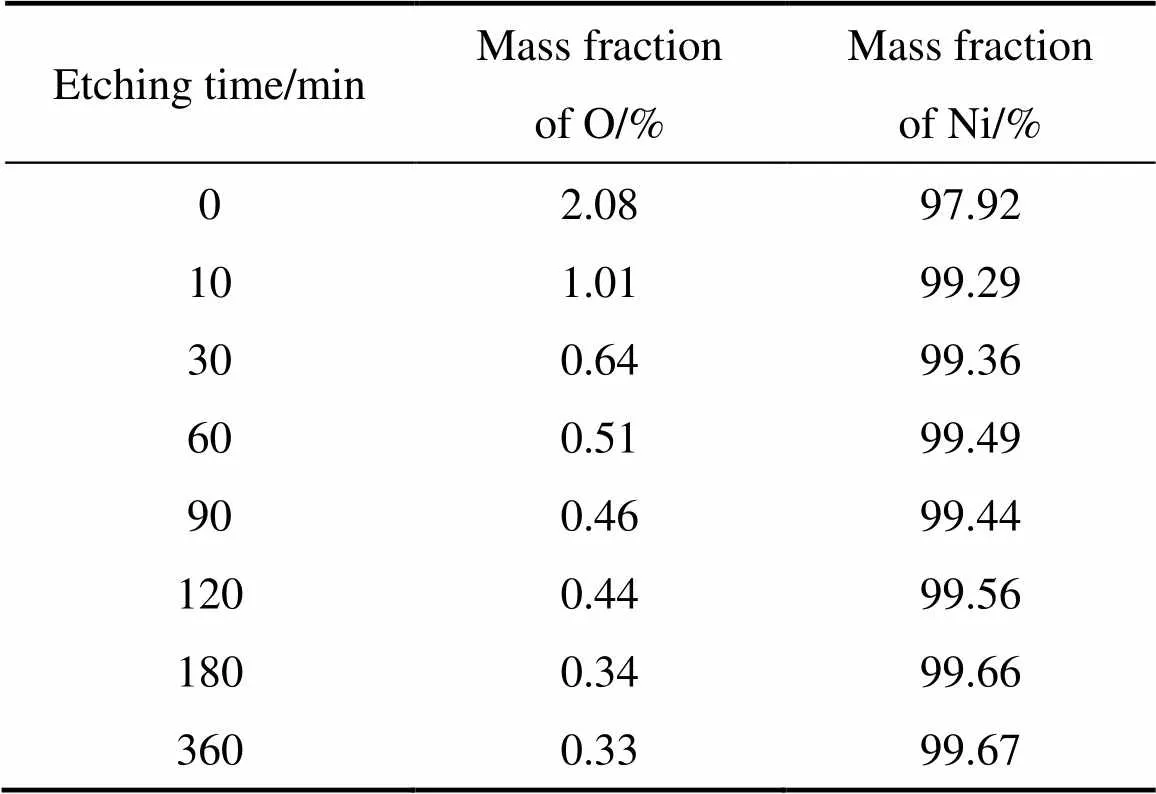

酸蚀不同时间后电铸镍层表面元素含量变化如图6所示,不同时间对应的具体氧元素和镍元素含量列于表2。从图6可以看出,氧元素含量随酸蚀时间的增加而下降,下降速率从快变慢,镍元素则正好相反。室温下没有被腐蚀的镍层表面氧元素含量为2.08% (质量分数),在10%硫酸的酸蚀下,氧元素含量30 min内减少总氧化量的82.3%;60 min内减少89.7%,剩余的10.3%的氧化膜在之后的300 min内被酸蚀完全。在0~60 min这个时间段,氧元素含量快速下降,这是由于镍层表面氧化膜不断被硫酸酸蚀,氧化膜不断减少;酸蚀至60 min后,氧元素含量下降速度减慢且趋于稳定,酸蚀进行到这个阶段,氧化膜呈现不连续性,此时硫酸同时和氧化膜和纯镍反应。为了方便研究,将0~60 min的酸蚀过程称为酸蚀第一阶段,将60 min之后的酸蚀过程称酸蚀第二阶段。可以看到氧元素含量最终趋于平缓但其对应值不为零,这是由于在扫描电镜的样品室放置样品的过程中电铸镍层表面又被氧化生成一定量的氧化膜。

图6 酸蚀不同时间后电铸镍层的表面元素含量

表2 10%硫酸酸蚀不同时间后镍层表面的元素含量

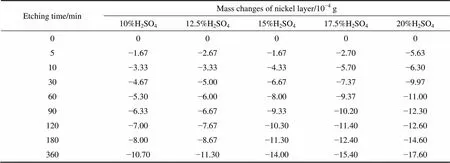

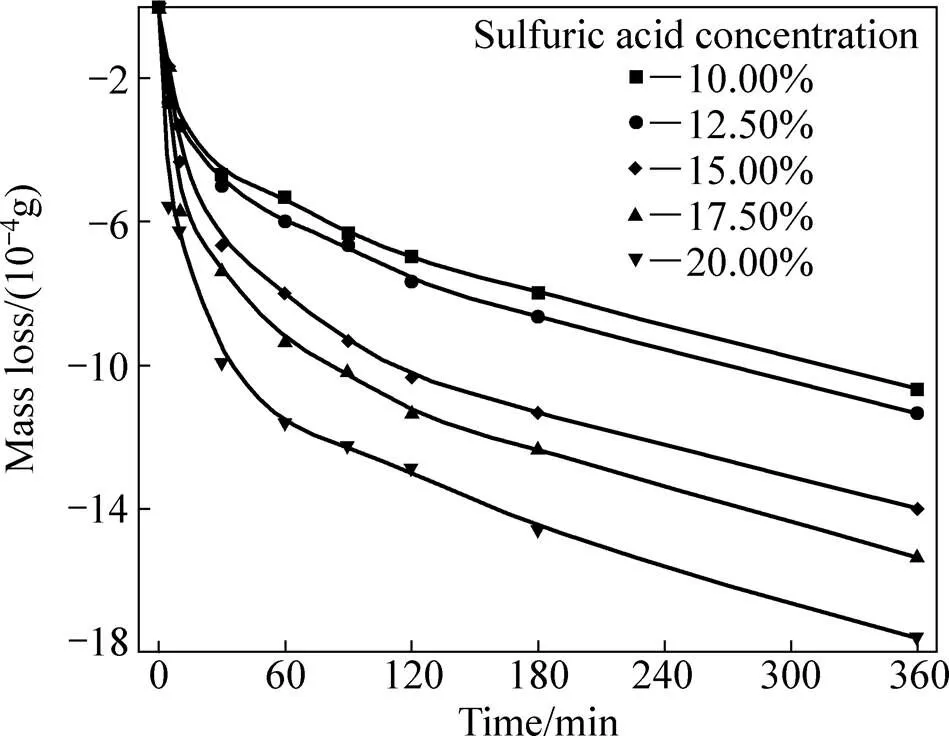

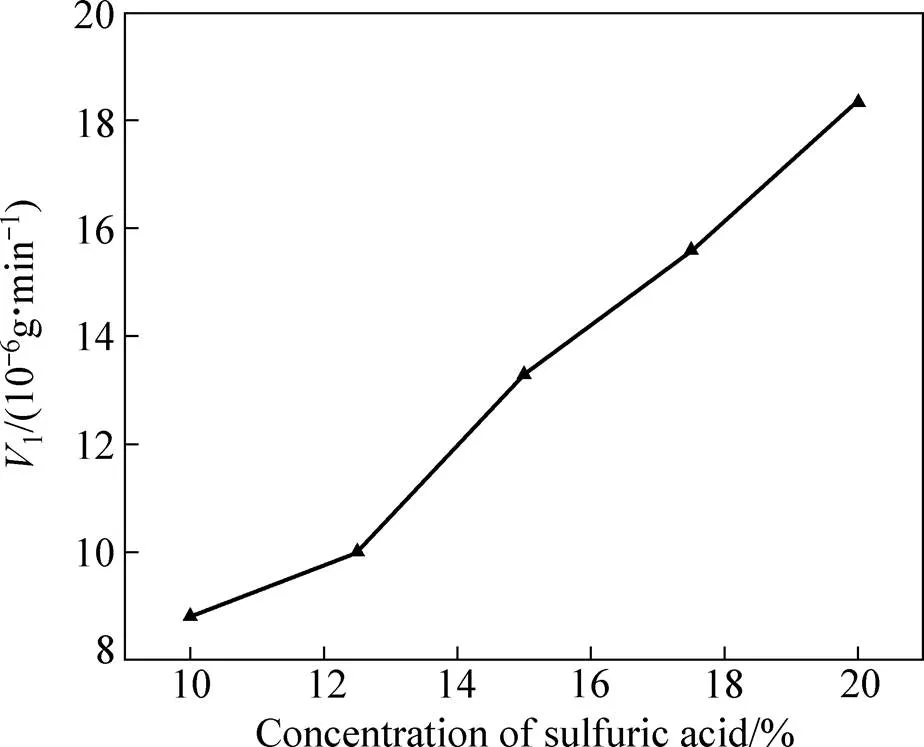

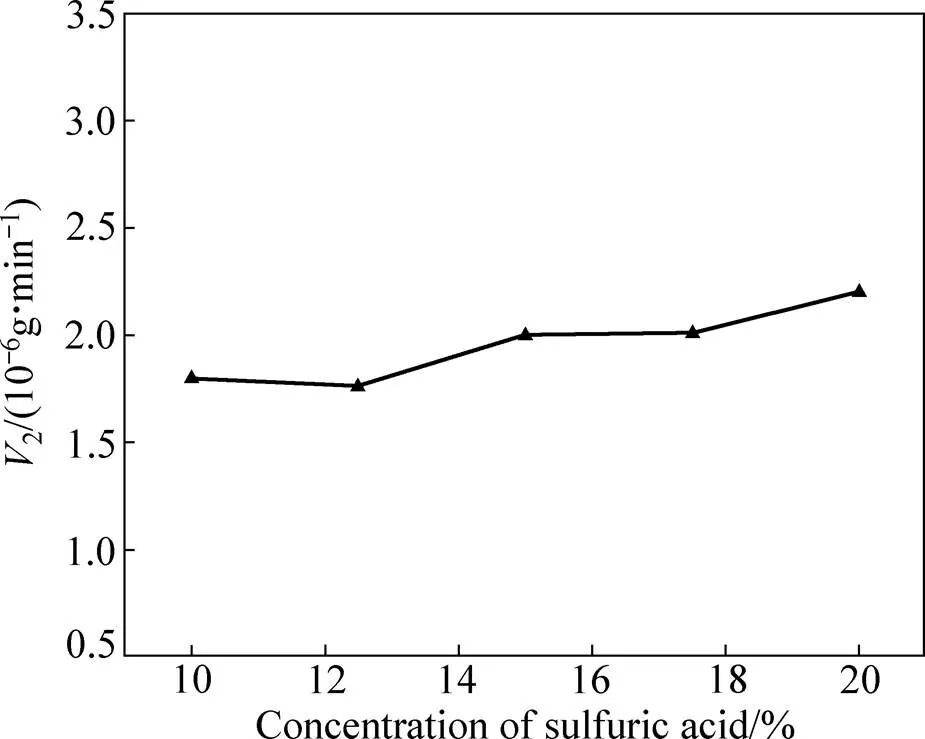

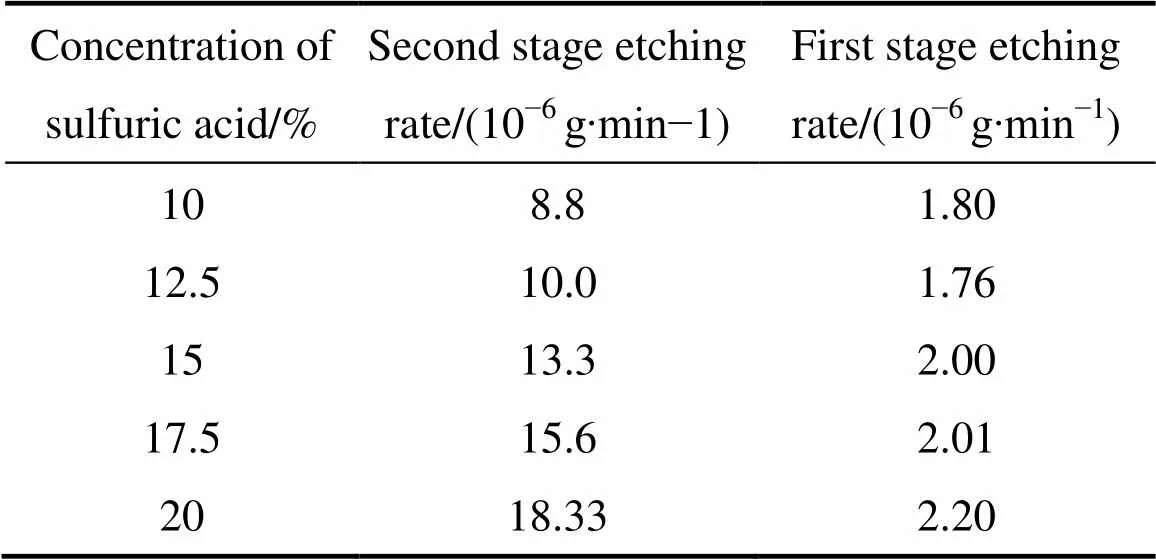

图7所示为不同浓度硫酸酸蚀后镍层的质量变化曲线,具体数值列于表3。从图7可以看出,不同浓度的硫酸酸蚀下,镍层质量随酸蚀时间增加而下降,下降趋势由急变缓。图8所示为镍层酸蚀第一阶段的速率,图9所示为镍层酸蚀第二阶段的速率,具体数值列于表4。从图8可以看出,镍层酸蚀第一阶段的速率随硫酸浓度的升高呈线性增加,这一线性直线斜率近似于0.95,当硫酸浓度从10%升高到20%时,镍层酸蚀第一阶段的速率从8.8×10−6 g/min上升至 18.3×10−6 g/min。从图9可以看出,硫酸浓度对于镍层酸蚀第二阶段的速率影响较小,硫酸浓度从10%增加至20%,镍层酸蚀第二阶段的速率在1.8×10−6~2.0×10−6 g/min之间波动。这是由于在酸蚀第一阶段镍表面的氧化膜首先与硫酸反应,硫酸浓度越高,酸蚀反应速率越快;酸蚀第二阶段,镍表面氧化物与硫酸完全反应,硫酸开始不断酸蚀纯镍层,纯镍和硫酸反应缓慢,且硫酸浓度的增加对酸蚀纯镍的速率影响不明显。可见硫酸酸蚀法可以有效的去除镍层表面氧化膜,酸蚀第一阶段速率随着硫酸浓度的增加而增加,酸蚀第二阶段速率受硫酸浓度的影响不大,利用10%浓度的硫酸酸蚀60 min可以基本去除镍层表面氧化膜。

表3 不同质量分数硫酸酸蚀后镍层的质量变化

图7 不同浓度硫酸酸蚀后镍层质量随酸蚀时间的变化曲线

图8 镍层酸蚀的第一阶段速率

图9 镍层酸蚀的第二阶段速率

表4 镍层酸蚀不同阶段的速率

2.3 硫酸酸蚀法对二次电铸的影响

镍层被10%浓度的硫酸酸蚀不同时间后二次电铸所得样品的SEM像如图10所示。图10(a)~(e)所示分别是镍层被10%的硫酸酸蚀0、10、30、60、180、360 min后二次电铸后所得样品截面的SEM像,图10中左半部分是镍基底,右半部分是二次电铸后的新镍层。从图10可以看出,未经酸蚀和酸蚀不充分的镍层间出现间隙,间隙宽度随着酸蚀时间的增长而减小;未经硫酸酸蚀的镍层,二次电铸后镍层间的间隙宽度约为5 μm,酸蚀10 min后,镍层间的间隙宽度在2 μm左右;酸蚀30 min后,镍层间的间隙宽度已经降至1 μm以下;当酸蚀时间达到60 min及以上时,镍层紧密贴合,二次电铸后镍层间的间隙已经变为一条没有宽度的细线。这是由于未经酸蚀和酸蚀不完全的镍层表面存在着氧化膜,氧化膜显著降低了二次电铸后的新旧镍层的结合力,而硫酸酸蚀处理可以除去镍层表面氧化膜,酸蚀时间越长,镍层表面氧化膜越少,氧化膜对镍层间结合力的削弱作用也越弱,镍层结合也就越紧密。由以上可知,硫酸酸蚀处理60 min及以上时,能够有效除去镍层表面氧化膜,使得非连续电铸后镍层间能紧密结合。

图10 硫酸酸蚀不同时间后二次电铸所得样品的SEM像

空气中形成的氧化膜对二次电铸后铸层与基底结合力的危害很大,实际生产中很多试件就是因为在空气中静置时间稍长以至于形成氧化膜导致非连续电铸之后镍层间结合力不达标,因此,非连续电铸前可以采用硫酸酸蚀法去除镍层表面氧化膜从而增大镍层间的结合致密度。

3 结论

1) 在实验条件下电铸得到的镍层有明显的(100) 晶面择优取向,120 min后,镍层表面形成一层氧化膜。

2) 硫酸酸蚀法可以有效地去除镍层表面氧化膜,根据氧元素含量下降趋势,将0~60 min的酸蚀过程称为酸蚀第一阶段,将60 min之后的酸蚀过程称酸蚀第二阶段;酸蚀第一阶段速率随着硫酸浓度的增加而增加,酸蚀第二阶段速率受硫酸浓度的影响不大。

3) 10%浓度的硫酸酸蚀处理60 min及以上时,能够有效去除镍层表面氧化膜,使得非连续电铸后镍层间能紧密结合。

[1] HART T, WATSON A. Electroforming[J]. Metal Finishing, 2001, 99(1): 387−398.

[2] MCGEOUGH J A, LEU M C, RAJURKAR K P, DESILVA A K M, LIU Q. Electroforming process and application to micro/macro manufacturing[J]. CIRP Annals-Manufacturing Technology, 2001, 50(2): 499−514.

“我是梅西,现在慌的一批”主要是因为俄罗斯世界杯比赛网友调侃梅西而诞生的梗。慌得一批是网络用语,其含义为恐惧、不安的意思。2018年世界杯期间,作为五届金球奖得主梅西0进球,又失点,导致最后阿根廷1:1平冰岛。

[3] 夏天东, 张晓宇, 徐仰涛, 丁万武,赵文军. 电沉积镍和轧制镍显微组织和力学性能的对比[J].中国有色金属学报, 2015, 25(11): 3133−3140. XIA Tian-dong, ZHANG Xiao-yu, XU Yang-tao, DING Wan-wu, ZHAO Wen-jun. Comparison for microstructure and mechanical properties of electrodeposited nickel and rolled nickel[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(11): 3133−3140.

[4] 钱建刚, 李海婷, 李彭瑞. 电铸镍工艺参数对铸镍层组织和性能的影响[J]. 稀有金属材料与工程, 2015, 44(7): 1758−1762. QIAN Jian-gang, LI Hai-ting, LI Peng-rui. Effect of technology parameters on microstructure and properties of electroforming nickel layer[J]. Rare Metal Materials and Engineering, 2015, 44(7): 1758−1762.

[5] 吕 镖, 胡振峰, 汪笑鹤, 徐滨士. 电流密度对柔性摩擦辅助电沉积镍镀层质量的影响[J]. 中国有色金属学报, 2015, 24(1): 137−144. LÜ Biao, HU Zhen-feng, WANG Xiao-he, XU Bin-shi. Effect of current density on quality of electrodeposited Ni coatings by flexible friction[J]. The Chinese Journal of Nonferrous Metals, 2015, 24(1): 137−144.

[6] THIEMIG D,LANGE R,BLIND A.Influence of pulse plating parameters on the electrocodeposition of matrix metal nanocomposites[J]. Electrochimica Acta, 2007, 52(25): 7362−7371.

[7] BUND A, THIEMIG D. Influence of bath composition and pH on the electrocodeposition of alumina nanoparticles and copper[J]. Journal of Applied Electrochemistry, 2007, 201(3): 7092−7099.

[8] 雷卫宁, 朱 荻, 李冬林, 刘 浏, 李仁兴. 高性能微细电铸的实验研究[J]. 材料工程, 2008, 10: 25−28. LEI Wei-ning, ZHU Di, LI Dong-lin, LIU Liu, LI Ren-xing. Research on high-performance micro-electroforming[J]. Journal of Materials Engineering, 2008, 10: 25−28.

[9] 章 勇, 朱增伟, 朱 荻. 辅助磨擦对镍电铸层力学性能的影响[J]. 中国有色金属学报, 2012, 22(5): 1377−1382. ZHANG Yong, ZHU Zeng-wei, ZHU Di. Effect of attrition on mechanical properties of electroformed nickel[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(5): 1377−1382.

[10] 李济顺, 薛玉君, 兰明明,刘 义,余永健. 超声波对Ni-CeO2纳米复合电铸层微观结构和性能的影响[J]. 中国有色金属学报, 2009, 19(3): 517−521. LI Ji-shun, XUE Yu-jun, LAN Ming-ming, LIU Yi, YUYong-jian. Effects of ultrasound on microstructures and properties of Ni-CeO2nanocomposite electroforming deposits[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(3): 517−521.

[12] KARIMI S, FOURLKES F R. Pulse electrodeposition of platinum catalyst using different pulse current waveforms[J]. Electrochemistry Communications, 2012, 19: 17−20.

[13] 王子涵, 杨 滨, 蒋春丽, 王庆富, 张鹏程, 范爱萍. 高频脉冲电沉积改善Ni镀层的组织和性能[J]. 中国有色金属学报, 2011, 21(4): 829−835. WANG Zi-han, YANG Bin, JIANG Chun-li, WANG Qing-fu, ZHANG Peng-cheng, FAN Ai-ping. Improvement of microstructure and properties of Ni coating prepared by high frequency pulsed-electrodeposition[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(4): 829−835.

[14] KODANDARAMA L, KRISHNA M, MURTHY H, SHARMA S C. Development and characterization of electrocodeposited nickel based composites coatings[J]. Journal of Materials Engineering and Performance, 2012, 21(1): 105−113.

[15] 钱王欢, 曲宁松, 朱 荻. 钨丝镍复合电铸新技术[J]. 中国有色金属学报, 2013, 23(7): 1963−1968. QIAN Wang-huan, QU Ning-song, ZHU Di. Novel technology for electroforming of W fiber−Ni composite coatings[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(7): 1963−1968.

[16] 钱王欢, 曲宁松, 朱增伟, 朱 荻. 硼纤维−纳米晶镍复合电铸层力学性能的试验研究[J]. 中南大学学报(自然科学版), 2014, 45(4): 1059−1064. QIAN Wang-huan, QU Ning-song, ZHU Zeng-wei, ZHU Di. Mechanical property of boron filament-reinforced nanocrystalline Ni composites by electroforming[J]. Journal of Central South University (Science and Technology), 2014, 45(4): 1059−1064.

[17] 赵良仲, 潘承璜. Ni的氧化行为及其表面氧化物热稳定性的XPS研究[J]. 金属学报, 1988, 24(5): 359−363. ZHAO Liang-zhong, PAN Chen-huang. XPS studies of oxidation behavior of nickel and thermal stability of surface[J]. Acta Metallurgica Sinica, 1988, 24(5): 359−363.

[18] PAYNE B P, BIESINGER M C, MCLNTYRE N S. The study of polycrystalline nickel metal oxidation by water vapour[J]. Journal of Electron Spectroscopy and Related Phenomena, 2009, 175(1/3): 55−65.

[19] PAYNE B P, BIESINGER M C, MCLNTYRE N S. Use of oxygen/nickel ratios in the XPS characterisation of oxide phases on nickel metal and nickel alloy surfaces[J]. Journal of Electron Spectroscopy and Related Phenomena, 2012, 185(5): 159−166.

[20] 陈文亮, 陈钦煌. 镍上镀镍工艺及其活化机理探讨[J]. 材料保护, 1979, 5(2): 9−11. CHEN Wen-liang, CHEN Qing-huang. Process of plating Ni on Ni and discussion of activation mechanism[J]. Materials Protection, 1979, 5(2): 9−11.

[21] ROBERTSON W M, MANSFELD F. A bond strength test for electroplated metals[J]. Plating and Surface Finishing, 1980, 67(6): 56−60.

[22] 曾兆祥. 镍层上镀镍−硫酸阴极电解活化处理[J]. 电镀与精饰, 1982(6): 44. ZENG Zhao-xiang. Plating Ni on Ni−Sulfuric acid cathode electrolysis activation process[J]. Plating & Finishing, 1982(6): 44.

[23] HELMS J R. Activation treatments for plating Ni on Ni[J]. Metal Finishing, 1975, 73(7): 21−23.

[24] HELMS J R. Plating Ni on Ni. Anodic activation using low current densities[J]. Metal Finishing, 1976, 74(7): 36−37.

[25] CZERWINSKI F, SMELTZER W W, NEWCOMB S B, BENNETT M J. Microscopy of oxidation-2[M]. London: The Institute of Materials, 1993: 128.

[26] CHEVALIER S, DESSERREY F, LARPIN J P. Oxygen transport during the high temperature oxidation of pure nickel[J]. Oxidation of Metals, 2005, 64(3/4): 219−234.

[27] 李美栓. 金属的高温腐蚀[M].北京:冶金工业出版社,2001: 34−35. LI Mei-shuang. High temperature corrosion of metals[M]. Beijing: Metallurgical Industry Press, 2001: 34−35.

[28] DUBOIS C, MONTY C, PHILIBERT J. Oxygen self-diffusion in NiO single crystals[J]. Philosophical Magazine A, 1982, 46(3): 419−433.

[29] 武占文, 陈 吉, 朴 楠, 杨明川. Ni-WC纳米复合镀层的制备及钝化性能研究[J]. 金属学报, 2013, 49(10): 1185−1190. WU Zhan-wen, CHEN Ji, PIAO Nan, YANG Ming-chuan. Synthesis and passive property of nanocomposite Ni-WC coating[J]. Acta Metallurgica Sinica, 2013, 49(10): 1185−1190.

(编辑 王 超)

Formation and etching of oxide film on nickel surface in discontinuous electroforming

YAO Wei-guo1, WEI Xiao-jie1, DOU Yan-li1, GUAN Dong-bo1, SHI Lin2, GUO Bo-yuan1

(1. Key Laboratory of Automobile Materials of Ministry of Education,Department of Materials Science & Engineering, Jilin University, Changchun 130025, China;2. Jilin Core Technology Co. LTD, Changchun 130000, China)

The formation of oxide film on the nickel surface and the effect of sulfuric acid erosion on the remain of the oxide film and the binding densification between two electroformed nickel layers were investigated. The microstructure of electroformed nickel layer was characterized by X-ray diffraction (XRD) and scanning electron microscopy (SEM). The oxygen content on the surface of the nickel layer was characterized by energy dispersive spectroscopy (EDS) and high precision electronic scale, the binding density between two electroformed nickel layers was observed by SEM. The results show that the electroformed nickel crystal orientation prefers (100), the electroformed nickel is substantially oxidized after 120 min. The oxide film decreases with the increase of the etching time, and disappears completely after etched in 10% (mass fraction) sulfuric acid for 60 min, and the two nickel layers combine densely.

electroformed nickel; oxide film; etching; discontinuous electroforming

Project (20150301002G X) supported by the Science and Technology Development Program of Jilin Science and Technology Department, China; Project (15SS15) supported by Changchun Science and Technology Project, China

2016-02-24; Accepted date: 2016-08-29

DOU Yan-li; Tel: +86-13504473574; E-mail: douyl@jlu.edu.cn

10.19476/j.ysxb.1004.0609.2017.03.012

1004-0609(2017)-03-0539-08

TQ153.4+3

A

吉林省科技厅科技发展计划资助项目(20150301002G X);长春市科技计划项目(15SS15)

2016-02-24;

2016-08-29

窦艳丽,副教授,博士;电话:13504473574;E-mail:douyl@jlu.edu.cn