基于ISS&SSDR的沥青路面层间疲劳寿命外因素综合影响预估

艾长发 黄杨权 罗柳芬 任东亚 邱延峻

(西南交通大学 土木工程学院∥道路工程四川省重点实验室,四川 成都 610031)

沥青路面层间疲劳性能是决定路面使用寿命的重要因素之一。疲劳剪切破坏是层间损坏的主要形式,沥青路面层间产生疲劳破坏后会加速路面出现车辙、推移、剥离、拥包、U型开裂等早期病害,此类病害常出现于中高温路段、大纵坡、小转角半径、加减速制动区、重载或大交通量等路段,使其使用寿命远低于预期[1-5]。现有研究表明,沥青路面层间疲劳性能主要受到四种外界因素的影响:剪切应力幅值、温度、加载频率、压应力。剪切应力幅值代表的是水平交通荷载,层间粘结不足的道路情况,路面使用寿命对水平交通荷载特别敏感[6];温度影响层间粘结材料的粘结性能,温度过高会导致粘结失效[7];加载频率模拟的是层间受力时间,由行车速度决定[8];层间压应力由行车竖向荷载造成,对层间性能有着显著性的影响[9]。由此可见,研究4种外因素对沥青路面层间剪切疲劳性能的综合影响是有必要的。目前,为研究各种因素影响下的沥青路面层间疲劳特性与层间机理,国内外学者进行了大量的室内试验,并主要以疲劳寿命这一指标评估层间疲劳性能[10-13],但研究主要集中于粘结油用量、材料、层间粘结状态等内因素上。在疲劳寿命表达模型方面Diakhaté等[14]以初始剪切模量下降50%作为疲劳破坏判定准则,通过双界面疲劳剪切试验检测疲劳寿命,并基于剪切应力幅值、疲劳破坏时的剪切应力值建立疲劳寿命模型,但是该模型没有考虑温度这一重要因素对层间疲劳性能的影响;Wang等[15]通过直接剪切疲劳试验,基于温度、剪切应力比建立了不同粘结油种类条件下的疲劳寿命模型,但该模型仅适用于压应力为0.7 MPa的试验条件;周志刚等[16]测试了不同水环境、压应力、剪应力条件下的沥青混凝土与水泥混凝土层间疲劳寿命,建立了相应的层间疲劳寿命模型,但该模型没有进行温度与压应力修正。

综上所述,现有的路面层间疲劳寿命表达模型所考虑的外因素不够全面,缺乏对剪切应力幅值、温度、加载频率、压应力四种重要外因素的综合考虑。据此,本研究进行4个外因素(剪切应力幅值、温度、加载频率、压应力)条件下的室内小梁四点剪切疲劳试验,获取层间疲劳性能的初始剪切模量(ISS)与剪切模量衰变速率(SSDR),分别评估层间初始粘结状态与性能损失速度,拟采用显著性分析方法研究不同因素水平下层间疲劳性能的演变规律,建立初始剪切模量(ISS)与剪切模量衰变速率(SSDR)的非线性多元回归模型。在此研究基础上,综合ISS与SSDR双指标,尝试建立基于外因素条件下的层间疲劳寿命预测模型,拟实现初始剪切模量(ISS)、剪切模量衰变速率(SSDR)、疲劳寿命Nf三指标之间的关联性表达,为更进一步的沥青路面层间研究提供参考。

1 试验方法

1.1 试验设备

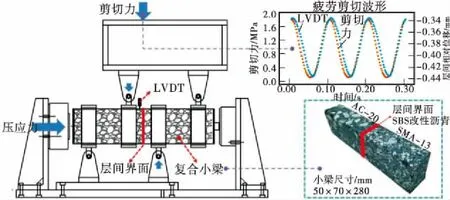

本试验采用自主研发的四点剪切装置[17]对含有层间界面的复合小梁进行层间疲劳剪切试验,如图1所示。试验过程中,层间疲劳剪切应力采用UTM-100动态伺服液压多功能材料试验机提供的正矢波荷载,垂直于层间界面的压应力由纵向压力供给设备提供。层间相对位移采用独立于加载设备之外的高精度位移传感器(LVDT)进行测量,实现疲劳加载过程中动态层间位移的采集。

含有层间界面的50 mm×70 mm×280 mm复合小梁由车辙板制作切割而成,小梁制作方法如图2、图3所示。层间界面两侧选用的SMA-13与AC-20沥青混合料,模拟沥青路面常用的上面层材料与中面层材料组合,还原真实层间表观构造,并且为了避免混合料材料性能影响层间试验结果,SMA-13与AC-20沥青混合料均采用高粘弹改性沥青作为胶结料,提升混合料的稳定性。复合小梁层间界面采用SBS改性乳化沥青进行粘结,层间粘结油的涂抹量为0.3 L/cm2。

图1 剪切装置与复合试样

图2 试样板制作过程

图3 试样切割过程(单位:mm)

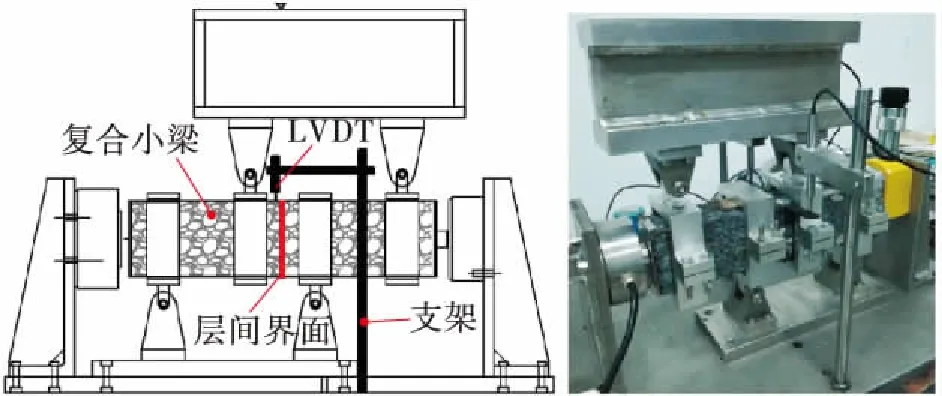

层间相对位移采用高精度的位移传感器(LVDT)进行测量,该传感器与UTM-100加载系统独立,与稳定的底座固定,能够有效避免疲劳加载的振动对位移测量造成影响。LVDT精度0.001 mm,量程12 mm,能够有效捕捉疲劳剪切加载过程中的层间动态位移。LVDT架设方法如图4所示,安装好复合小梁后,预先调整LVDT支架高度,给LVDT传感器保留足够的层间位移量程。

1.2 试验方案

为研究各外因素作用下的小梁层间疲劳性能演变规律,设计了剪切应力幅值、温度、加载频率、压应力4种外因素多水平的试验方案。在不同的温度梯度基础上对另外3个外因素进行三因素多水平正交试验设计,设计试验方案如表1所示,为保证试验结果的可重复性、有效性,每一组试验至少重复两次。

(a)LVDT架设方法 (b)LVDT架设实物图

图4 位移传感器(LVDT)架设

Fig.4 Installation of displacement sensor(LVDT)

(1)剪切应力幅值与压应力

剪切应力幅值按照强度试验中最大抗剪强度的30%~50%选取6个水平163、180、196、212、294、359 kPa,最大抗剪强度采用加载速度为2.54 mm/min的单调直剪试验获得;垂直于层间界面的压应力用于模拟行车过程中对路面的竖向荷载。参考文献[18]中有限元模拟移动车轮荷载过程中,层间压应力与剪切应力比值演变规律,同时考虑到复合小梁的尺寸效应与试验设备的具体情况,选择0、10、20、35、45、55 kN 6个等级,对应于压应力0、28、56、98、126、154 kPa,模拟不同路面竖向荷载状况。

表1 各温度条件下的正交试验方案(25、35、45℃)

Table 1 Experimental test program under each test temperature(25、35、45°C)

试验编号压应力/kPa剪切应力幅值/kPa加载频率/Hz10196102281961035619610498196105154196106126163107126180108126212109126196410126196511126196812126294101312619610141263591015126196116126294117981961

(2)加载频率

文献[19]中提出,荷载移动速度越快,沥青路面结构体积累的竖向永久变形的峰值越小,低速对沥青路面破坏性更大。考虑到层间疲劳破坏同样在中低速路况下更容易产生,借鉴参考文献[20]中行车时速与加载频率的关系换算方法:

f=0.277v0.944

(1)

式中:f为频率,Hz;v为时速,km/h。采用1、4、5、8、10 Hz 5个水平等级,分别代表了4、17、21、35、45 km/h的行车时速。

(3)试验温度

结合文献[7]中的层间试验温度的选择,考虑到层间疲劳破坏主要发生在中温及中高温区域,温度因素采用25、35、45 ℃3个水平等级,模拟常温路况、中高温路况、高温路况。

2 试验结果

2.1 层间初始剪切模量

参考文献[14]中的单循环剪切模量计算方法,依照本试验设备条件进行改进简化,获得单循环层间剪切模量计算式:

(2)

式中:Kn为第n次荷载循环对应的层间剪切模量,MPa/mm;Fn为第n次荷载循环的层间相对剪切力幅值,N;S为试样层间界面面积,mm2;μn为第n次荷载循环的层间相对位移幅值,mm。

计算每个加载循环的剪切模量,并以第50次加载循环的剪切模量K50作为初始剪切模量(ISS)

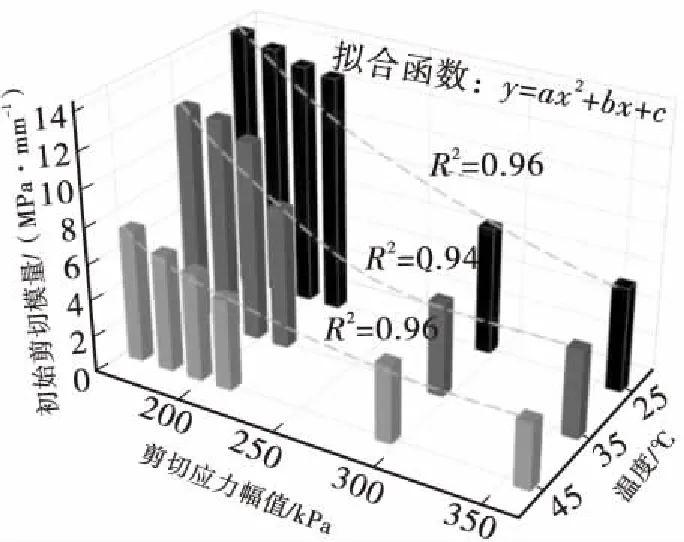

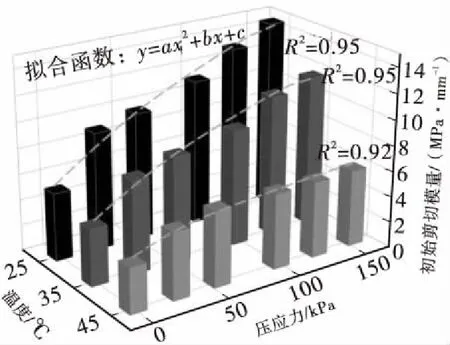

层间初始剪切模量即K50用于表征初始状态时的层间抗疲劳剪切性能,该值越大,层间抗疲劳性能越好。按照试验方案,层间初始剪切模量实测数据如图5所示。

结果显示,温度、剪切应力幅值与层间初始剪切模量K50间呈现负相关趋势,加载频率、压应力与层间初始剪切模量间呈现正相关趋势;各温度条件下,剪切应力幅值、加载频率、压应力分别与层间初始剪切模量有着较强的二次线型关系,借鉴文献[21]中的剪切模量的拟合方法,用一元二次多项式拟合能够得到高相关性拟合方程(R2≥0.89)。

(a)剪切应力幅值的影响

(b)加载频率的影响

(c)压应力的影响

2.2 层间剪切模量衰变速率

参考文献[22]中的试验终止条件,并综合考虑本试验层间界面尺寸长度70 mm,以及位移传感器LVDT的测量范围,确定以10 mm的相对层间位移作为试验加载终止条件。根据式(2)计算每个加载循环的层间剪切模量,绘制层间剪切模量疲劳衰变曲线,结果表明,层间剪切模量疲劳衰变曲线主要呈现为3种线型特征(如图6所示):S型曲线、凸型曲线、线性直线。S型衰变曲线与材料学中的疲劳破坏的线形类似,模量经过快速下降、缓慢下降、快速下降3个阶段;凸型衰变曲线中模量初期缓慢下降,随着加载循环的增加,疲劳破坏进程逐步加快,模量下降速度明显增加;线性衰变曲线中模量稳步下降,下降速度没有明显变化,呈线性下降趋势。参考文献[23]中指出垂直于层间界面的压应力是造成衰变曲线线型变化的主要原因。

(a)S型曲线

(b)凸型曲线

(c)线形直线

如图6所示,对3种层间剪切模量疲劳衰变曲线分别采用三次多项式、二次多项式、线性函数进行拟合,并计算疲劳加载进程中的导函数均值,即可获得层间剪切模量衰变速率(SSDR),计算方法如下:

(3)

式中:Vs为层间剪切模量衰变速率,MPa/(mm·次);f(N)为层间剪切模量衰变拟合曲线;N为加载试验结束时的加载循环次数,次。

层间剪切模量衰变速率Vs单位为MPa/(mm·次),表征的是剪切疲劳加载过程中每单次循环的平均剪切模量下降值,该值可以准确评估疲劳加载过程中层间疲劳性能的衰减速度,该值越大,层间性能丧失越快,层间粘结失效越快。对层间剪切模量衰变速率Vs取对数值lgVs,获得的实测数据结果如图7所示。

(a)剪切应力幅值的影响

(b)加载频率的影响

(c)压应力的影响

借鉴并改进文献[24]中的层间剪切疲劳寿命的拟合方法,分别对不同因素条件下的lgVs曲线进行拟合。结果显示,温度、剪切应力幅值与层间剪切模量衰变速率对数值lgVs之间呈现出正相关性,加载频率、压应力与lgVs之间呈现出负相关性;各温度条件下,剪切应力幅值、加载频率与lgVs之间体现出较强的线性关系(R2≥0.93),压应力与lgVs之间体现出较强的三次线型关系,一元三次多项式拟合程度高(R2≥0.96)。

需要注意的是,图5、图7中所采用的拟合方程,都具有较高的拟合度(R2≥0.90)。从现象学的角度,在试验取值范围内(温度25~45 ℃,压应力0~154 kPa,剪切应力幅值163~359 kPa,加载频率1~10 Hz),采用一元二次、一元三次方程拟合K50、lgVs与各因素之间的演变规律,是具有足够的有效性的。在外延性问题上,该方程不能完全表达所有路况条件下层间性能的演变,但是考虑到层间疲劳破坏主要发生在常温、中高温、高温路况[7](20~50 ℃),中低速路况[19](0 ~60 km/h),层间剪切应力[18](≤300 kPa)路况和压应力(≥0 kPa)路况范围,该拟合方程是足够适用的,所以外延性问题存在,但足够满足大多数层间路况。

3 各影响因素的显著性分析

3.1 层间初始剪切模量影响因素显著性分析

为区别各因素对层间初始剪切模量的影响程度,对实测数据进行主因素方差分析,并计算其显著性水平(P值)。计算结果见表2。

表2 层间初始剪切模量主因素显著性分析

Table 2 Main factor significance analysis for initial shear stiffness

因素平方和自由度均方F值P值温度248.5122124.25692.4920.000压应力95.359519.07214.1960.000剪切应力幅值136.786527.35720.3640.000加载频率95.921423.97817.8480.000误差45.676341.343总计562.40750

从表2可以看出,温度、压应力、剪切应力幅值、加载频率的P值都远低于0.05,说明这4个因素对层间初始剪切模量均有着显著的影响。对比这4个因素的F值可以看出,4个因素对层间初始剪切模量的影响程度排序为:温度>剪切应力幅值>频率>压应力。

结合图5和表2可以看出,不同外因素条件下,层间初始抗剪切能力有明显的区别,且4种外因素的影响都不能忽略,表现为:①结合文中2.1节结果,当温度从25 ℃增加到45 ℃,各条件下的层间初始剪切模量下降了40%~60%,所以高温地区(≥45 ℃)层间粘结从一开始就存在隐患;②常温条件下,路面剪切应力由163 kPa增加到359 kPa过程中,初始剪切模量下降了60%,有力证明在山区大纵坡路段更应该采取措施增强层间抗剪能力;③常温条件下当行车时速由4 km/h增加到45 km/h过程中,初始剪切模量增加约1.5倍,说明低速条件下层间初始抗剪模量低,抗剪能力弱,更容易出现层间破坏;④压应力作用能够增强层间构造的咬合与摩擦效果,但行驶车辆对路面的竖向荷载越大,在层间形成的剪切应力也越大,所以路面剪切破坏需考虑“压-剪”综合作用效果。

3.2 层间剪切模量衰变速率影响因素显著性分析

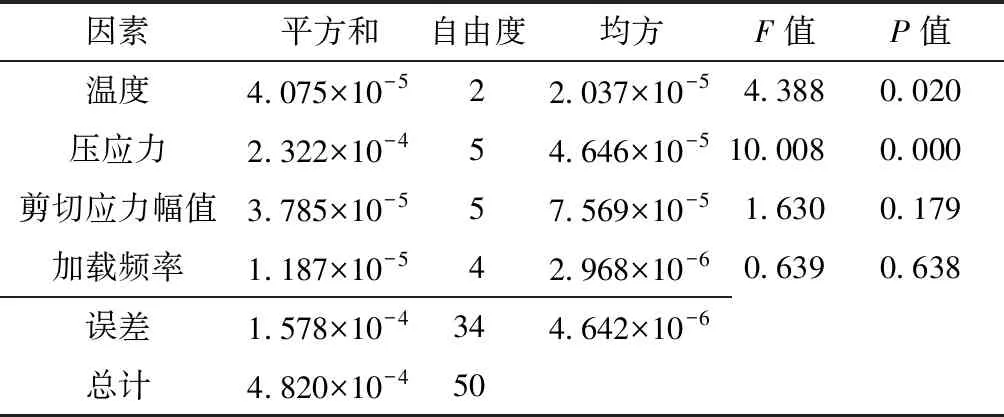

为区别各因素对层间剪切模量衰变速率的影响程度,对实测数据进行方差分析,并计算各指标的显著性水平(P值的影响程度),计算结果见表3。

表3 层间剪切模量衰变速率主要影响因素显著性分析

Table 3 Main factors significance analysis for shear stiffness decay rate

因素平方和自由度均方F值P值温度4.075×10-522.037×10-54.3880.020压应力2.322×10-454.646×10-510.0080.000剪切应力幅值3.785×10-557.569×10-51.6300.179加载频率1.187×10-542.968×10-60.6390.638误差1.578×10-434 4.642×10-6总计4.820×10-450

从表3可以看出,温度、压应力的P值低于0.05,剪切应力幅值、频率的P值分别为0.17、0.63,远高于0.05,说明温度、压应力两个因素对层间剪切模量衰变速率有着显著性影响;与之相比,剪切应力幅值对层间剪切模量衰变速率的影响其次,该因素仍不可忽略;频率对层间剪切模量衰变速率的影响较小。4个因素对层间剪切模量衰变速率的影响程度排序为:压应力>温度>剪切应力幅值>频率。

结合图7和表3可以看出,剪切模量衰变速率主要受到压应力与温度的影响。压应力增强了层间界面构造的互相咬合,极大的减缓了疲劳加载过程中抗剪性能的损失速度。当其他条件相同时,压应力为154 kPa情况下的剪切模量衰变速率仅为压应力0 kPa时的0.11%~0.2%;同理,其他条件相同情况下,温度25℃时的剪切模量衰变速率仅为温度45 ℃时的2%~5%。

综合3.1节、3.2节的分析结果可以看出,在高温、低速、大纵坡、频繁制动的路况下,层间初始抗剪切能力更弱,层间抗剪切能力的损失速度极快,易造成层间早期病害,若采用常规改性乳化沥青作为层间粘结剂难以满足路用需求,宜采用高温性能更好的树脂或高粘弹改性乳化沥青作为层间粘结剂。特别在重载低速且制动频繁的大纵坡路段,层间剪切应力大于250 kPa,宜强化层间设计,采取必要的增强层间界面粗糙化程度措施,诸如刻槽、抛丸、打毛等措施,以增加层间抗剪切能力。

4 层间疲劳寿命预估模型

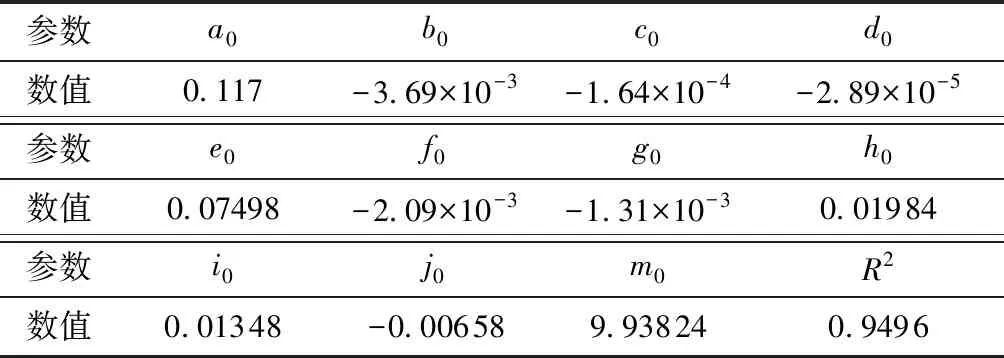

4.1 层间初始剪切模量多元回归模型构建

为表征层间初始剪切模量与温度、压应力、剪切应力幅值、加载频率的关系以及4个因素之间的交互作用,需建立层间初始剪切模量多元非线性回归模型。参考图4中各温度条件下,各因素与层间初始剪切模量K50的函数关系,参考表2中的显著性分析结果,该多元回归模型需要具有以下特征:①其他因素水平固定时,剪切应力幅值与层间初始剪切模量K50呈二次多项式关系;②其他因素水平固定时,加载频率与层间初始剪切模量K50呈二次多项式关系;③其他因素水平固定时,压应力与层间初始剪切模量K50呈二次多项式关系。根据模型特征建立层间初始剪切模量模型公式如下:

g0X1X3+h0X1X4+i0X2X4+j0X3X4+m0

(4)

式中:K50为层间初始剪切模量,MPa/mm;X1为温度,℃;X2为压应力,kPa;X3为剪切应力幅值,kPa;X4为加载频率,Hz。

采用该模型以及Levenberg-Marquart迭代算法,对实测数据进行多元非线性拟合回归,迭代得到模型参数见表4。可以看出,该模型与试验数据相关系数R2达到了0.949,具有较高的相关性,说明该模型在各因素的取值范围内能够较为准确地预测各因素条件下的层间初始剪切模量值。

表4 初始剪切模量模型参数回归结果

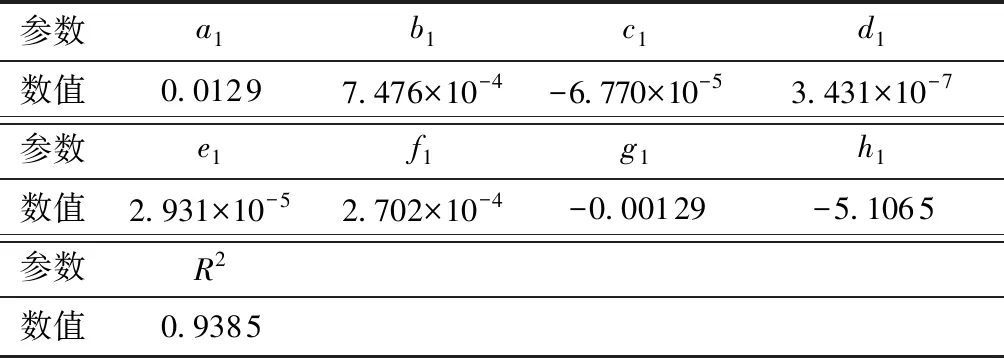

4.2 层间剪切模量衰变速率多元回归模型构建

为了表征层间剪切模量衰变速率与温度、压应力、剪切应力幅值、加载频率的关系以及4个因素之间的交互作用,需建立层间剪切模量衰变速率多元非线性回归模型。参考图6中各温度条件下,各因素与层间剪切模量衰变速率对数值(lgVs)的函数关系,参考表3中的显著性分析结果,该多元回归模型需要具有以下特征:①其他因素水平固定时,剪切应力幅值与层间剪切模量衰变速率对数值(lgVs)呈线性关系;②其他因素水平固定时,加载频率与层间剪切模量衰变速率对数值(lgVs)呈线性关系;③其他因素水平固定时,压应力与层间剪切模量衰变速率对数值(lgVs)呈三次多项式关系。根据回归模型特征建立层间剪切模量衰变速率模型公式如下:

f1X1X3+g1X2X4+h1

(5)

式中:Vs为层间剪切模量衰变速率,MPa/(mm·次);X1为温度,℃;X2为压应力,kPa;X3为剪切应力幅值,kPa;X4为加载频率,Hz。

采用该模型以及Levenberg-Marquart迭代算法,对实测数据进行多元非线性拟合回归,迭代得到模型参数见表5。可以看出,该模型与试验数据相关系数R2达到了0.936,具有较高的相关性,说明该模型在各因素的取值范围内能够较为准确的预测各因素条件下的层间剪切模量衰变速率。

表5 剪切模量衰变速率模型参数回归结果

4.3 层间疲劳寿命预测模型构建

沥青路面层间疲劳性能应该由两部分组成:初始状态的层间初始剪切模量K50,表征了初始状态的层间抗疲劳性能;疲劳循环加载过程中层间剪切模量的衰变速率Vs,单位为MPa/(mm·次),表征的是剪切疲劳加载过程中每单次循环的层间剪切模量下降值,代表了加载过程中层间疲劳性能的损失速度,综合K50与Vs,最终以疲劳破坏时层间剪切模量的损失值与剪切模量衰变速率的比值形成层间疲劳寿命Nf的表达方式。算法如下:

(6)

式中:Nf为层间疲劳寿命(荷载循环次数),次;p为疲劳破坏判定条件(剪切模量下降程度),%;Vs为层间剪切模量衰变速率,MPa/(mm·次);K50为层间初始剪切模量,MPa/mm。

基于得到的层间初始剪切模量、层间剪切模量衰变速率的多元回归模型(式(4)、(5)),根据式(6)就可以计算层间界面的疲劳寿命。对式(6)两边取对数并将式(4)、式(5)代入得到层间疲劳寿命预估模型。模型公式如下:

(7)

式中:Nf为层间疲劳寿命(荷载循环次数);p为层间疲劳破坏判定条件(剪切模量下降百分比);X1为温度,℃;X2为压应力,kPa;X3为剪切应力幅值,kPa;X4为加载频率,Hz。

式(7)中的所有参数值与表4、表5保持一致。从式(7)可以看出,该模型可以根据层间破坏的判定条件(初始模量的下降百分比)、温度、压应力、剪切应力幅值、加载频率预估层间疲劳寿命。

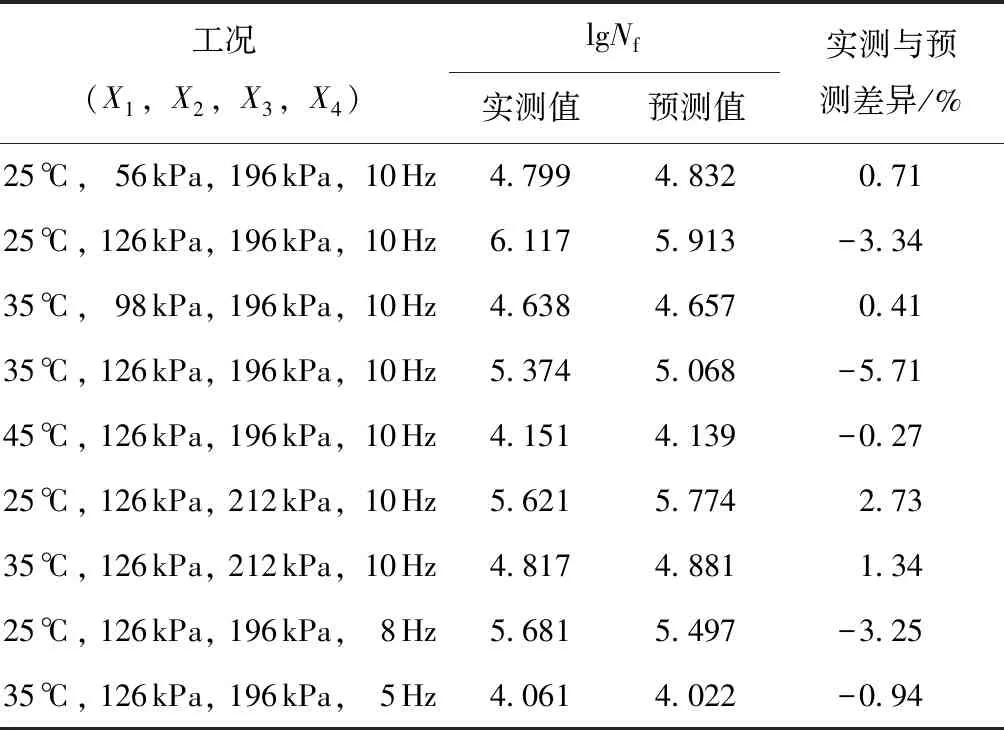

4.4 模型验证及其影响因素显著性分析

为验证该模型是否准确,以初始模量下降50%(p=0.5)作为层间疲劳破坏的判定条件,随机抽取部分实测数据进行检验,检验结果见表6。从检验结果可以看出,该层间疲劳寿命预估模型较为准确,能够在本研究的条件与取值范围内实现层间疲劳寿命的预估。

表6 疲劳寿命模型检验结果

以初始模量下降50%(p=0.5)作为层间疲劳破坏的判定条件,利用疲劳寿命预估模型计算本研究中试验组的层间疲劳寿命,并进行显著性分析(如表7所示)。从表7可以看出,各因素对层间疲劳寿命的影响程度排序为:温度>压应力>剪切应力幅值>加载频率;温度与压应力具有显著性影响(P值<0.05),剪切应力幅值的影响相比于温度与压应力较低,但仍然不可忽略,加载频率对层间疲劳寿命的影响程度低。

表7 疲劳寿命影响因素显著性分析

5 结语

(1)以层间初始剪切模量(ISS)评估层间初始粘结状态。4个因素对层间初始剪切模量(ISS)的影响程度排序为:温度>剪切应力幅值>频率>压应力,且温度对ISS影响值(F值)为其他3因素的4.5~6倍。温度由25 ℃升至45 ℃过程中,ISS值下降40%~60%。

(2)以剪切模量衰变速率(SSDR)评估层间抗剪切性能的损失速度。4个因素对层间剪切模量衰变速率(SSDR)的影响程度排序为:压应力>温度>剪切应力幅值>频率。车辆竖向荷载会极大减缓层间性能的衰减速度(SSDR),相同条件下压应力为154 kPa对应的SSDR值仅为压应力为 0 kPa 的0.11%~0.2%;温度作用会显著加速层间性能损失速度,相同条件下温度25 ℃时的SSDR值仅为温度45 ℃时的2%~5%。

(3)提出沥青路面层间疲劳性能由两部分组成,即ISS和SSDR。ISS表征初始状态的层间抗疲劳性能,SSDR表征加载过程中层间疲劳性能的损失速度。综合ISS与SSDR,构建了层间疲劳寿命Nf的表达模型。该模型可根据层间破坏的判定条件(初始模量的下降百分比)、环境温度、压应力、剪切应力幅值、加载频率,实现对层间疲劳寿命的预估。综合考虑四个外因素对层间疲劳寿命Nf的影响程度排序为:温度>压应力>剪切应力幅值>加载频率,温度对层间性能影响占据主导,高温地区需要特别注重层间粘结材料的高温性能。

研究成果可为高温、重载低速、大纵坡、制动频繁等特殊路况下的路面结构设计与材料选择提供有力支撑依据,特别在高温重载低速且制动频繁的大纵坡路段,应强化层间设计,采取诸如刻槽、抛丸、打毛等措施以增加层间抗剪切能力。