实木家具断料工序工时分析

陈美业 孙德林

实木家具以其材质天然环保、纹理清新自然以及板式家具不可比拟的优美造型广受人们的喜爱[1]。但其加工工序复杂,它的标准化生产也不及板式家具零部件的标准化生产普及,所以实木家具生产改进较慢,正因如此有必要对其生产效率进行研究。工时研究是行业内有效提高生产效率的方法[2],对实木家具各加工工序的工时测定,有助于全面了解生产过程,并发现可以减少浪费的环节或步骤,对提高机器设备的利用率和操作者的工作效率提供一定的改进依据。断料是实木家具部件进行生产加工的第一道工序,对其工时的研究和控制,能从源头上把控加工时长,提高生产效率[3]。

1 断料工时的测定与分析

1.1 测定对象

以中山某沙发厂为研究案例,对断料工序进行观测。选用的材料为桦木,长度(2 000 ±50)mm。操作者基本信息:身高165 cm,体重65 kg,工作经验3年以上,技能良好,被工厂评定为B级员工。

1.2 加工设备

截料锯(MJ276,正锐机械),外形尺寸:4 250 mm×1 150 mm×1 300 mm;最大截料宽度为520 mm, 最大截料厚度为200 mm。

1.3 工时测定方法及测量工具

1)测定方法:连续测时法和归零测试法[4]。

2)测量工具:秒表、时间研究表格、计算器、卷尺、摄像机(索尼 HDR-CX405)等。

1.4 测定说明

断料过程的一个周期为一块锯材被切割完。切头包括了锯切以及锯切完对所切除废料的处理,由于处理废料时间过短,没有单独列出;给料时间包括将锯材放置好并启动锯切按钮;下料是指将断好的木料搬至工件架并摆放整齐;最后一次下料包括了将断料剩余的木料放进拼料箱或废料箱的时间。

1.5 测定过程

1)d2值法

当观测次数比较少时,用样本标准差代替总体标准差:

式中:R——极差,即观测单元时间最大值与最小值之差;

d2——以观测次数为基础的一个系数,可查d2值系数表取得。

通常取可靠度为95%,精确度为5%,则应观测的样本数,按以下公式计算为[5]:

其中:S——样本标准差;

2)观测次数的确定

先对断料工序进行了16次的预观测,得出断料时间的极差R=21.43(s),平均数=58.86(s),查d2值系数表得d2=3.532,代入(1)式中得σ=6.067,再代入(2)式得应进行的观测次数n′=17。

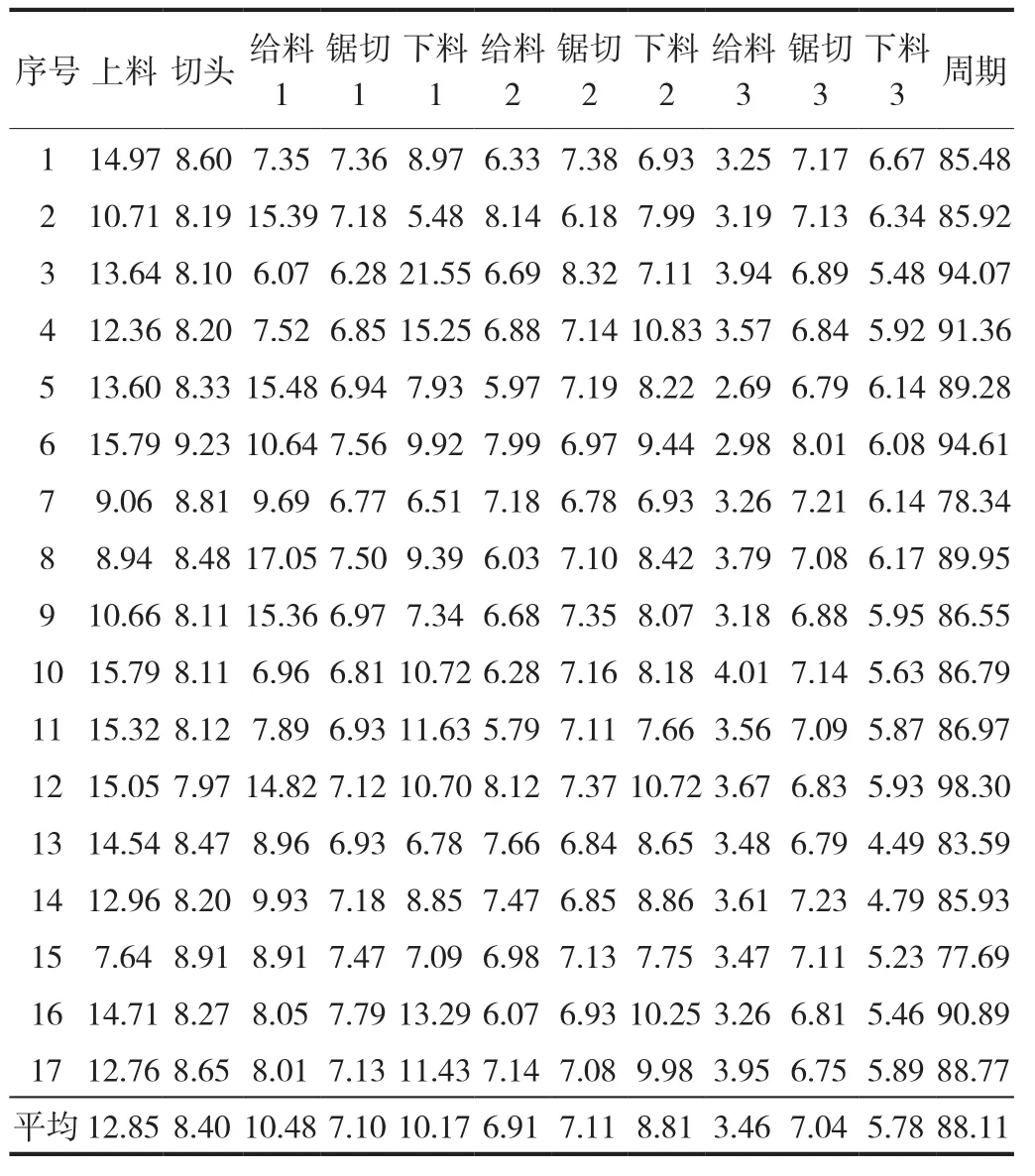

3)通过对桦木的断料观测,测出数据见表1所示,单位s。

2 结果与分析

2.1 断料时间分析

从表1中可见,将长2 000 mm、厚50 mm锯材截断成(800+800+350)mm的木料平均时长为88.11 s , 其中上料平均时间为12.85 s , 由于需要选料,导致上料时间出现波动;给料时间随着木料的减少而减少,由第一次给料的10.48 s到第二次给料的3.46 s , 木料质量越小,给料越省力省时;锯切时间为机器工作时间,锯片上升速度为调试速度,在统一加工周期内恒定,平均为7.09 s ; 下料平均时间为8.24 s , 波动主要是由木料的摆放调整以及适时测量摆放尺寸是否规范造成。

2.2 各加工动作占总加工周期比重

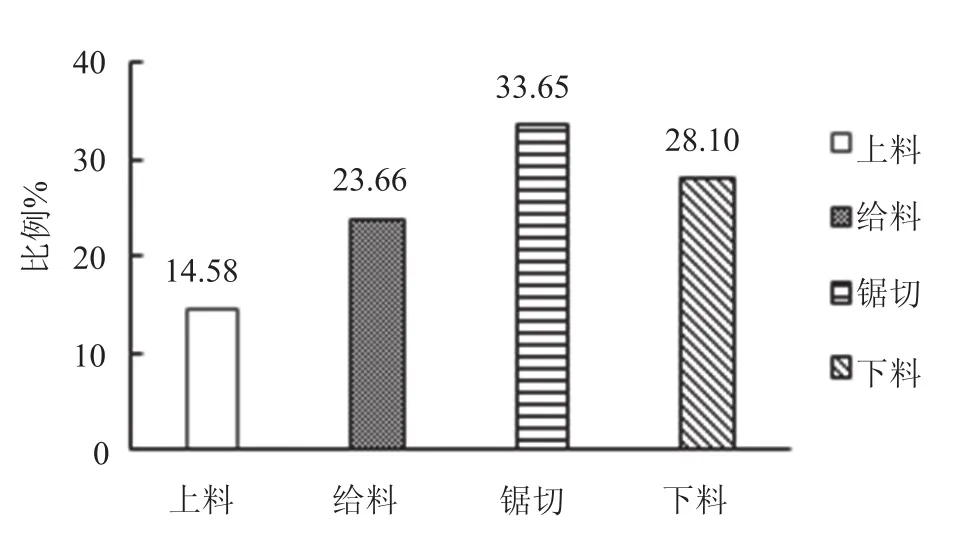

图1为各加工动作占加工周期的比重,其中上料时间占总周期的14.58%;给料时间占23.66%;锯切时间占33.65%;下料时间占28.10%;人工耗时占到了总加工时间的66.35%。

其中部分时间由于人工操作的不规范性和不确定性造成时间的浪费,所以减少人为的时间浪费、提高人工的效率能大大提升整个工序的效率。断料工序人工和机器基本是相对独立的,人工操作时机器处于待加工状态,而机器作业时,人工是闲置的,所以要充分利用人工闲置的时间,如在机器锯切的时候做好上料准备;将通常在下料时测量尺寸的动作提前到锯切时;将截料锯上料导轨加长,可以利用切割时间上更多的料,这样可以大大节省上料时间。

表1 断料工时观测表Tab.1 Time observation table of cutting material

图1 各动作工时占加工周期比重Fig.1 The proportion of each process action

2.3 工序布局优化

在托盘下方添置升降台,将下料动作均衡化。从现场观测来看,下料时间先逐渐减少,摆放至一定高度后基本稳定,然后再随木料摆放高度的增高而逐渐增加。放置低处和高处的木料都耗费更多的时间,分别加上了弯腰和抬手臂的动作,操作者的工作难度和强度都加重。升降台的加入能由操作者控制摆放高度,将高度相对固定在同一水平上。根据人机工程学原理,直立姿势手臂弯曲操作时,前臂在自竖直朝上位置绕肘关节向下方在转动大约70°位置上产生最大操作力[6]。因此木料摆放高度应大致为操作者直立时手臂绕肘关节向下弯曲70°时的高度位置。同样的,在锯切好的木料工件架下也增加升降台,保证下料高度维持在相同的高度上,这样有利于持续工作,降低连续工作的疲劳度[7]。

2.4 加工动作调整

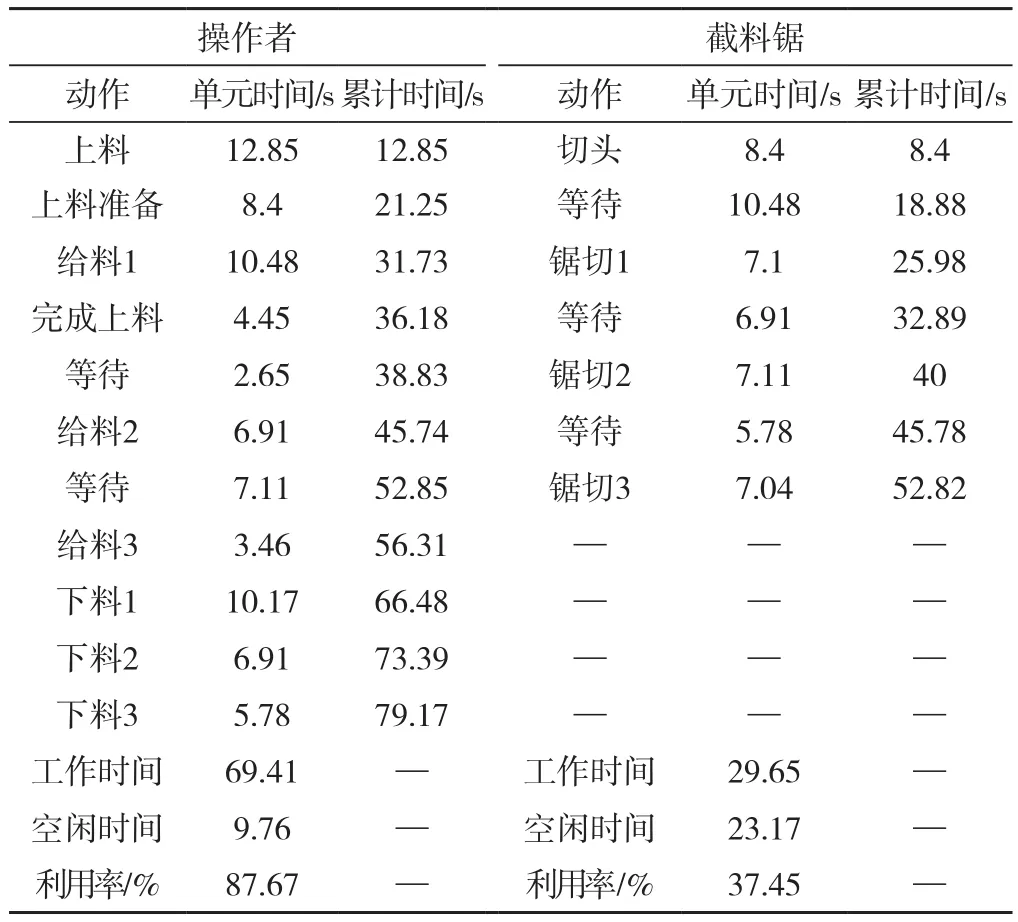

1)将上料动作提前。机器每锯切一次的时间平均约7 s,这段时间人工空闲,等待机器完成锯切才进行下料动作,因此可以在机器工作的同时人工进行上料准备,这样上料时间与机器锯切时间部分重叠,上料绝对时间不变,但相对时间大大缩短,由原来的12.85 s缩短为5.56 s,减少了56.73%。

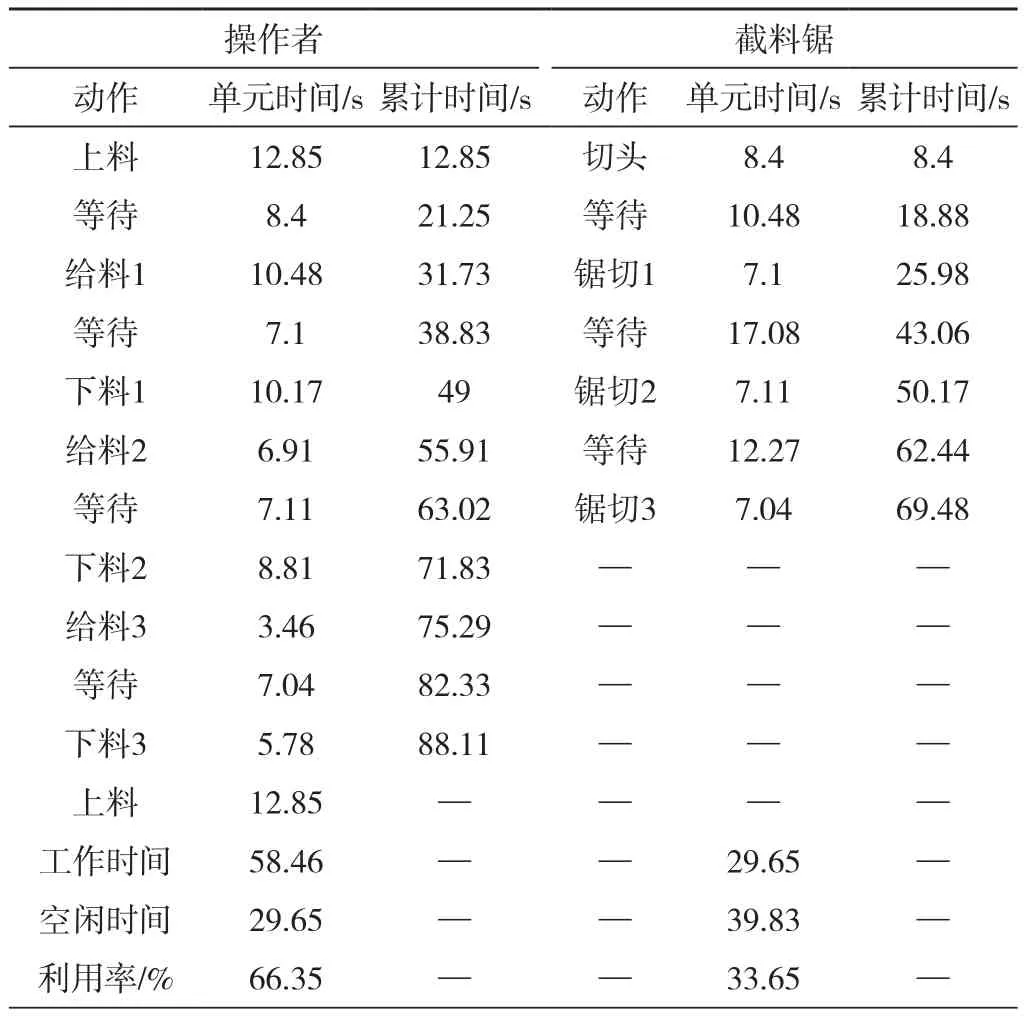

2)将截料锯导轨加长。两端导轨加长后有更多的空间进行上料,同时,可以将下料动作推迟到第二次锯切或第三次锯切时间进行,下料动作和给料的时间也可以进行相应调整。表2为断料工序人机作业原始图,表3为加工动作调整后的人机作业图。通过利用机器加工时的等待时间,人工利用率由66.35%提高到87.67%,机器利用率由33.65%提高到37.45%,总周期提高了10.15%。

表2 断料工序人机作业图Tab.2 Human-machine operation chart of cutting material process(primary)

表3 改善后的人机作业分析图(1人1机)Tab.3 Human-machine operation chart of cutting material process(1 labor/1 equipment)

3 结论

1)断料工序工时分为人工耗时和机器耗时,其中机器锯切时间占33.65%,人工耗时占到加工周期的66.35%,有很大的改进空间。通过加长锯台导轨,调整加工动作,平均加工时间由原来的88.11 s减少到了79.17 s,缩短了10.15%。

2)升降台的增加会减轻操作者的工作负荷,也会因此减少加工时间,具体改进情况有待进一步的观测研究。

3)锯材质量对断料工时有很大的影响,有待于进一步量化分析。对木材的缺陷和形变的处理会增加加工动作,浪费加工时间,因此要保证木材的质量。

[1]刘晓红, 高新和. 封边工序的工时测定[J]. 林产工业, 2003, 30(4):45-48.

[2]郝景新, 刘文金, 黄晓南. 基于BP神经网络的直线封边机的工时研究[J]. 中南林业科技大学学报, 2011, (12):150-153, 158.

[3]宣晓志. 家具生产标准工时的研究与应用[J]. 林业机械与木工设备, 2011(3):55-57.

[4]王金玉. 美式家具零部件钻孔工艺与工时的研究[D]. 南京:南京林业大学, 2008.

[5]易树平, 郭伏. 基础工业工程[M]. 北京:机械工业出版社, 2013.

[6]赵京, 宋春雨, 杜滨. 基于人体工程学的仿人机械臂构型[J]. 机械工程学报, 2013 (11):16- 21.

[7]陈铭. 20世纪中国家具加工技术与设备发展研究[D]. 南京:南京林业大学, 2011.