常减压装置减压深拔技术的应用

王 伟,刘雅楠,杨晓莉

(玉门油田公司炼油化工总厂,甘肃玉门 735200)

常减压装置减压深拔技术的应用

王 伟,刘雅楠,杨晓莉

(玉门油田公司炼油化工总厂,甘肃玉门 735200)

随着经济的发展,能源日趋紧张,石油资源逐渐枯竭,炼油厂走原油深加工路线成为必然的选择,因此通过常减压装置减压深拔技术,提高原油拔出深度,从渣油中挖取更多的效益,对提高目前炼油厂的经济效益具有十分重要的意义。减压深拔,是把原油切割到 560℃以上,并使所拔出的重质蜡油的质量满足加氢裂化类装置对原料质量的要求,同时减压渣油中<500℃的轻组分含量不超过 5%。

减压深拔;总拔;真空度;减压塔

1 装置概况

某炼油厂为短流程燃料性加工型炼厂,采用催化裂化+延迟焦化工艺,随着加工原油的重质化,总拔出率明显下降,导致常减压装置减压渣油产量逐步增加;为平衡重油加工,催化裂化装置提高掺渣比例,使得原料性质进一步恶化,产品分布变差,液收下降;随着减压渣油收率越来越高,延迟焦化装置低附加值产品石油焦产量越来越大,对优化全厂产品结构、提高高效产品比例、增加经济效益带来不利影响。尤其是装置的燃料消耗和能耗大大增大,同时产生了较多工厂难以利用的低温热源,因此进行减压深拔技术的改造显得尤为必要。

2 装置减压深拔的改造内容及效果

2.1 换热流程优化

加工原油重质化后,常压塔和减压塔各侧线抽出量与设计相比,出现较大的变化,造成原有的换热网络效率下降。本次改造,采用窄点技术对换热网络进行优化,改造后原油换热终温由改造前250 ℃提高到315℃,减轻了加热炉负荷,降低燃料消耗1.184t/h,每年节约燃料气消耗9 945t,节能降耗效果明显。

2.2 加热炉改造

减压炉出口温度对渣油收率和性质影响较大,有实验数据表明炉温每提高1℃,其作用相当于烃分压降低0.09~0.13kPa,烃分压的降低可使闪蒸段温度升高,提高得油品气化率,进而提高减压拨出率,当温度低于 400℃时段,提高温度对拨出率的增加效果高于温度大于400℃的时段。故此次深拔技术改造,主要采取了以下措施∶①将原燃烧器更换为底烧低NOx气体燃烧器;②加热炉衬里全部更换∶炉底采用高强低导浇注料;辐射侧墙及辐射顶衬里选用陶瓷纤维模块,增加保温效果;③将空气预热器更换为组合式铸铁板式空气预热器,高温段采用不锈钢板、低温段采用铸铁板,增加热风回流风道。通过以上措施,减压炉的四路分支温度由改造前的395℃提高至404℃。但炉温的提高会影响油品的热稳定性,导致油品在炉管及减压塔底结焦及裂化。为防止出现结焦及裂化,此次改造重新设计了转油线,并在减压塔底增设了急冷油流程。

2.3 减压塔改造

原减压塔为润滑油型减压塔,设计8段填料,设5个侧线抽出,3个中段回流取热。本次改造设计5段填料,设3个侧线抽出,三个中段回流取热。与原减压塔相比,本次改造拆除三段填料,中段回流与侧线在同一位置抽出,调整部分抽出口位置及口径。减一线可生产柴油馏分,为保证柴油质量,减一线下方需设柴油精馏段,为提高减三线蜡油的质量,尽量避免渣油雾沫夹带而污染减压三线蜡油品质,在减三线抽出口下方增设洗涤段,减压塔过汽化油抽出后循环至减压炉前。同时减压塔采用新型分配器和填料技术,采用高效规整填料及内件,降低全塔压降。

2.4 减顶抽真空系统改造

本次改造,为达到减压深拔目的,塔顶设计残压为16.1.995kPa,设计三级抽系统,在原两级抽真空的基础上增加一组塔顶增压器。塔顶油气先抽后冷,减顶增压器和一级抽空器分两路设计,两路负荷分别为65%和45%,可满足后续灵活操作要求。改造后,减顶真空度由技改前的73kPa提高至75kPa以上。

2.5 减压转油线改造

原减压转油线为常规低压降转油线,本次减压深拔改造后,炉出口气化率更高,转油线内介质超速,需对减压转油线进行改造,达到长周期运行要求。

2.6 含硫污水改造

装置原操作中,初馏塔顶、常压塔顶及减压塔顶含硫污水直接排放至装置污水井内,进入污水处理装置。本次改造增加相应酸性水泵及收集罐,将含硫污水提压送至酸性水汽提装置,汽提后净化水回用。目前,回用净化水进装置的温度为60℃左右,通过净化水的低温热综合利用技改,净化水与两台原油换热器换热后,可将原油温度提高5.8℃左右,进一步减轻常减压装置换热网络负荷。

3 减压深拔技术改造实施取得的初步效果

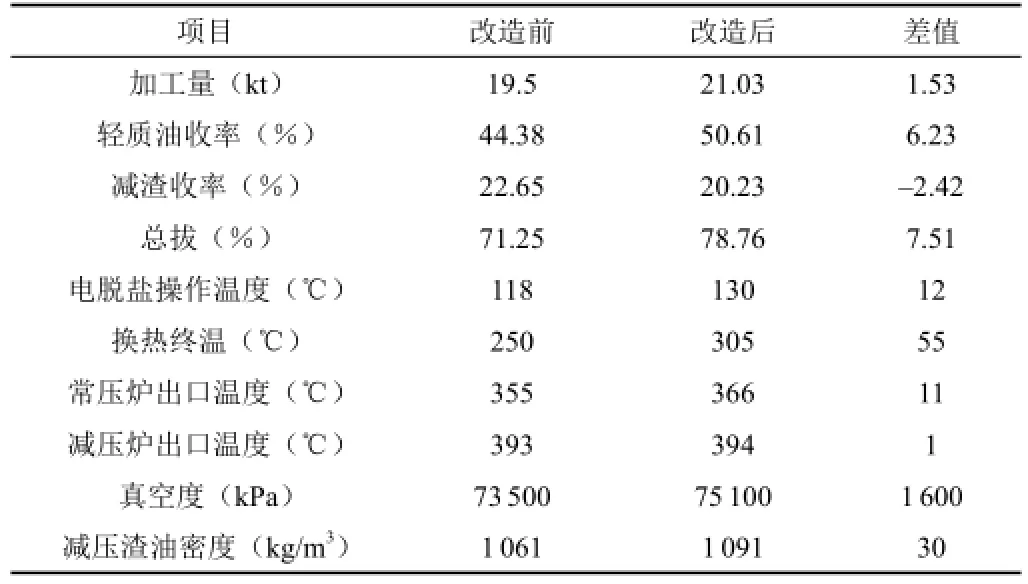

由表1可知∶按照改造前后正常生产月份比较,轻收较改造前提高6.23%;停甩常渣后减压渣油收率下降2.42%;装置总拔提高7.51%;换热终温较改造前提高55℃;常压炉出口温度较改造前提高11℃;真空度提高了1 600kPa;减压渣油密度密度上升30kg/m3。

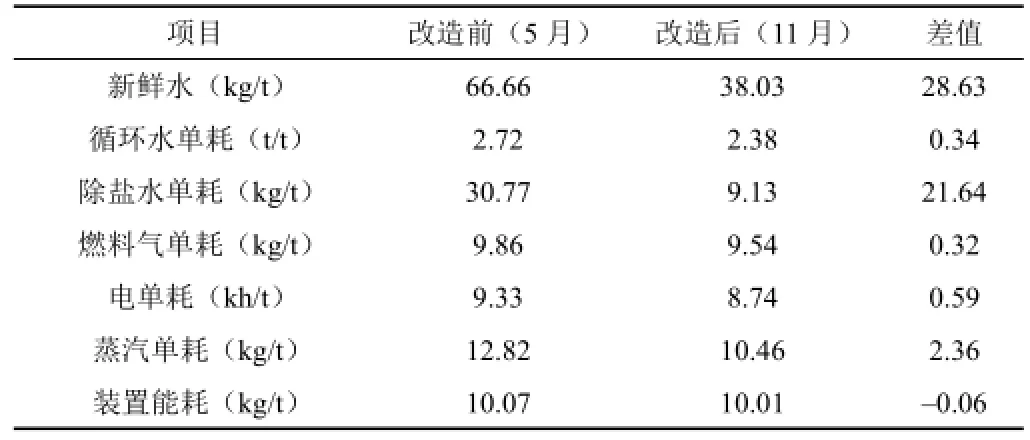

由表2可知∶按照改造前后正常生产月份比较,改造后常减压装置的各项能耗均表现出了不同程度的下降趋势,对经济效益的提升起重要作用。每年外输蒸汽17 640t,降低装置综合能耗0.2kg/t,年经济效益为158万元。

表1 改造前后主要技术指标对比

表2 改造前后能耗对比

4 结论

2016年常减压装置通过减压深拔及换热流程技术改造取得明显效果,原油换热终温由250℃提高至305℃,电脱盐操作温度由118℃提至130℃,装置主要技术指标都出现不同程度的提高,而装置各项能耗水平均有下降趋势,这对于全厂经济效益的提高起到了至关重要的作用。

Application of Pressure Reducing Technology in Atmospheric and Vacuum Distillation Unit

Wang Wei,Liu Yan-nan,Yang Xiao-li

With the development of economy,energy is becoming more and more tense,oil resources are gradually depleted,refineries go deep processing route of crude oil becomes the inevitable choice.Therefore,through deep decompression and deep drawing technology,the depth of crude oil extraction is improved,Dug more benefits,to improve the current economic benefits of the refinery is of great significance.Decompression and deep drawing,the crude oil is cut to 560 ℃ or more,and the quality of the stripped heavy wax oil to meet the hydrocracking type of raw material requirements,while the vacuum residue <500 ℃ light group The content of not more than 5%.

decompression and deep drawing;total drawing;vacuum degree;vacuum tower

TE624.2

A

1003-6490(2017)02-0050-02