深槽式凸极转子无刷双馈电机的电磁设计

薛 冰

(国家知识产权局专利局专利审查协作江苏中心,苏州 215163)

0 引 言

无刷双馈电机是一种具有特殊结构的新型电机,它略去电刷,结构可靠简单,其所需变频器容量低,运行可靠,机械特性硬,在很多领域都有潜在的应用前景。其定子绕组具备极数各异、互为冗余的控制、功率两组绕组,转子结构分为笼型和磁阻两大类,但传统的无刷双馈电机转子磁场耦合能力弱,导致电机性能和效率不高[1]。所以,对传统转子进行优化改进,增强磁场耦合能力,促进其实用化意义重大。

普通凸极转子磁耦合能力弱,电机性能差,为进一步提高电机性能,对原有普通凸极转子进行尺寸优化,并改进了其转子结构,设计了一台6 kW的深槽式凸极转子BDFM,依据BDFM的结构原理和设计方法[2],对一台6 kW的BDFM的主要尺寸进行了计算,并对其凸极长度和宽度进行了尺寸优化。在此基础上,结合磁障式磁阻转子的设计灵感,对原转子结构进行改进,建立了深槽式凸极转子结构,确定了深槽的深度与宽度的最优尺寸方案。为了进一步提高转子磁耦合能力,又在深槽中额外增加短路导条,最后比较优化改进前后转子的磁耦合能力。

普通凸极转子结构如图1(a)所示,其结构简单结实,制造加工方便,缺点就是各个磁极之间磁隔离效果差,磁耦合作用弱。磁障式磁阻转子结构如图1(b)所示,其结构较凸极转子复杂,各个导磁体整体的加工固定比较困难,不易于生产实际应用,但是其磁障很好地加大了交轴磁阻,使交直轴方向的磁阻差增大,磁场耦合作用得到进一步提升[3]。

(a) 普通凸极转子

(b) 磁障式磁阻转子

设计一种既结构简单易于批量生产加工又有良好的磁场调制能力的磁阻型转子,将对BDFM的推广和实用化打下良好的基础,本文综合了普通凸极转子和磁障式磁阻转子两者的优点,设计的深槽式凸极转子基本具备上述优点。

1 无刷双馈电机运行机理

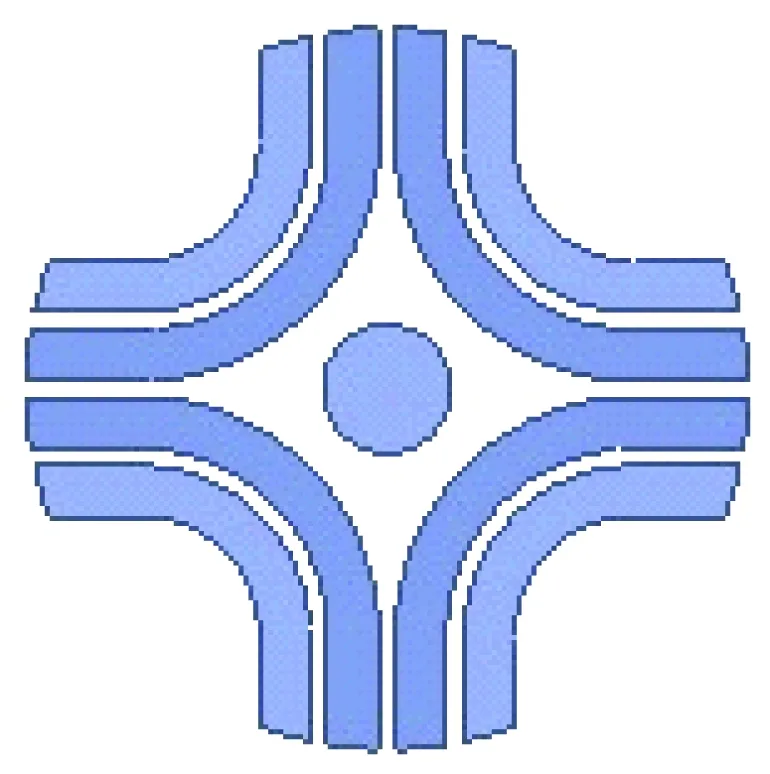

如图2所示,BDFM的定子拥有极数互异且相对不影响的功率以及控制绕组,功率绕组电连接家用电电源,控制绕组电连接频率可控的电源。

定子功率绕组通入频率为fp的三相交流电压,控制绕组通入频率为fc的三相交流电压,电机同一个磁路中会产生两个转速和极对数都不同的旋转磁场,他们不能直接耦合,需经过特殊转子的调制后间接耦合,转子应能实现极对数自动转换的作用,自动转换能力越高越好,判断转子自动转换能力的高低,取决于对应定子两个极对数谐波磁场的含量,其含量越高,自动转换的能力就越好,而其余谐波磁场越少越好。

图2 无刷双馈电机的结构

2 普通凸极转子结构优化设计

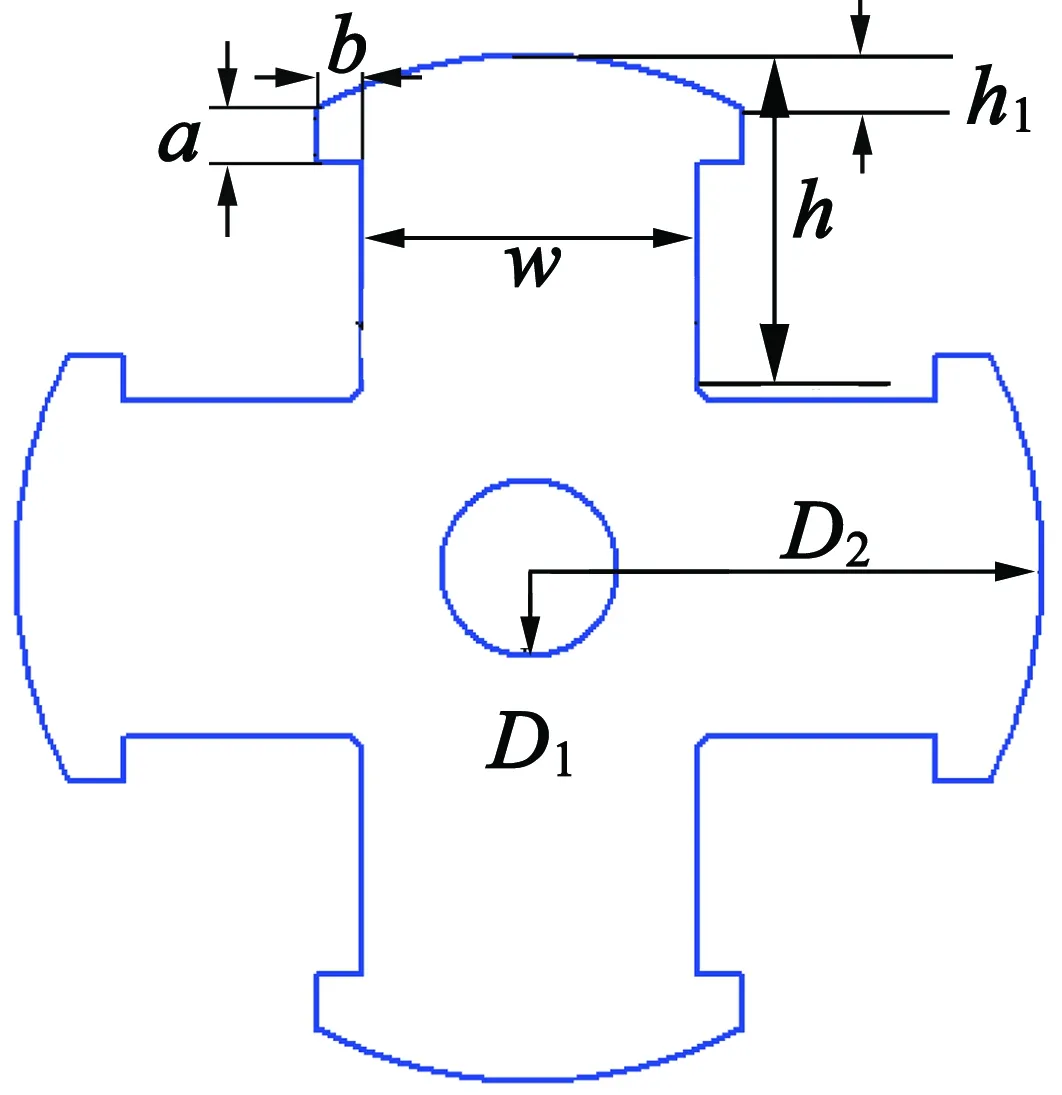

对6 kW BDFM主要尺寸进行计算,得到了具体的结构尺寸。定子外径260 mm,定子内径 170 mm,铁心轴向长度156 mm,最小气隙长度0.5 mm,最大气隙长度0.75 mm。初步设定普通凸极转子尺寸:D1=15 mm,D2=84.5 mm,a=9 mm,b=10 mm,h1=7 mm,h=60 mm,w=55 mm,结构如图3所示。

图3 普通凸极转子结构

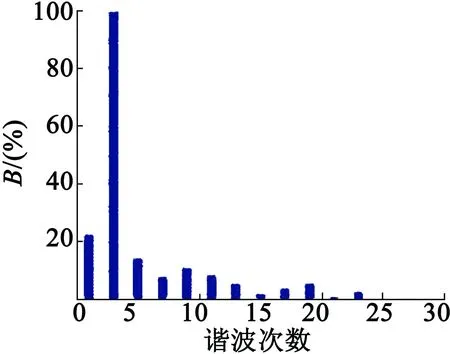

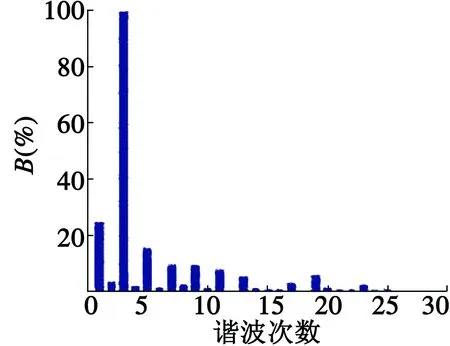

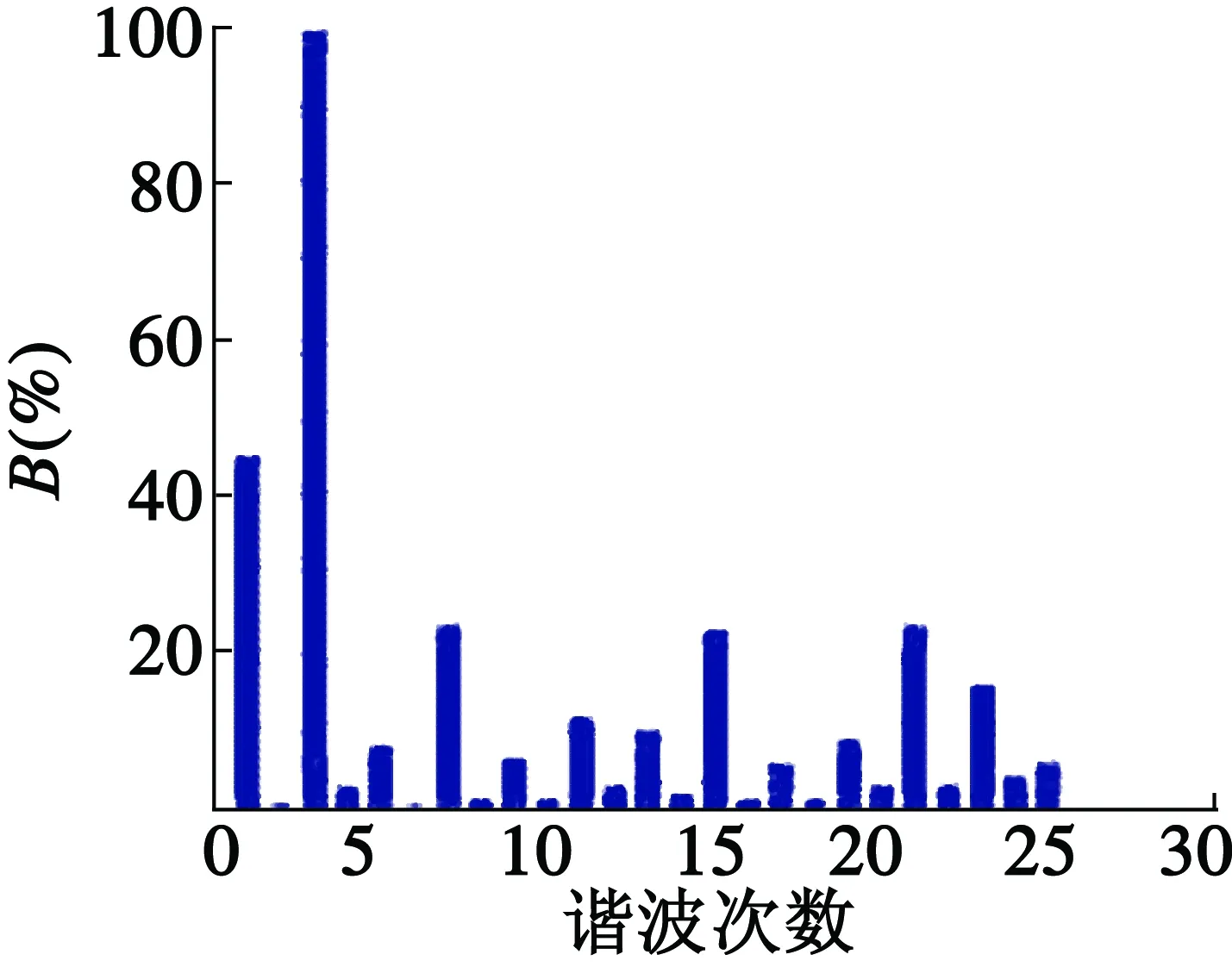

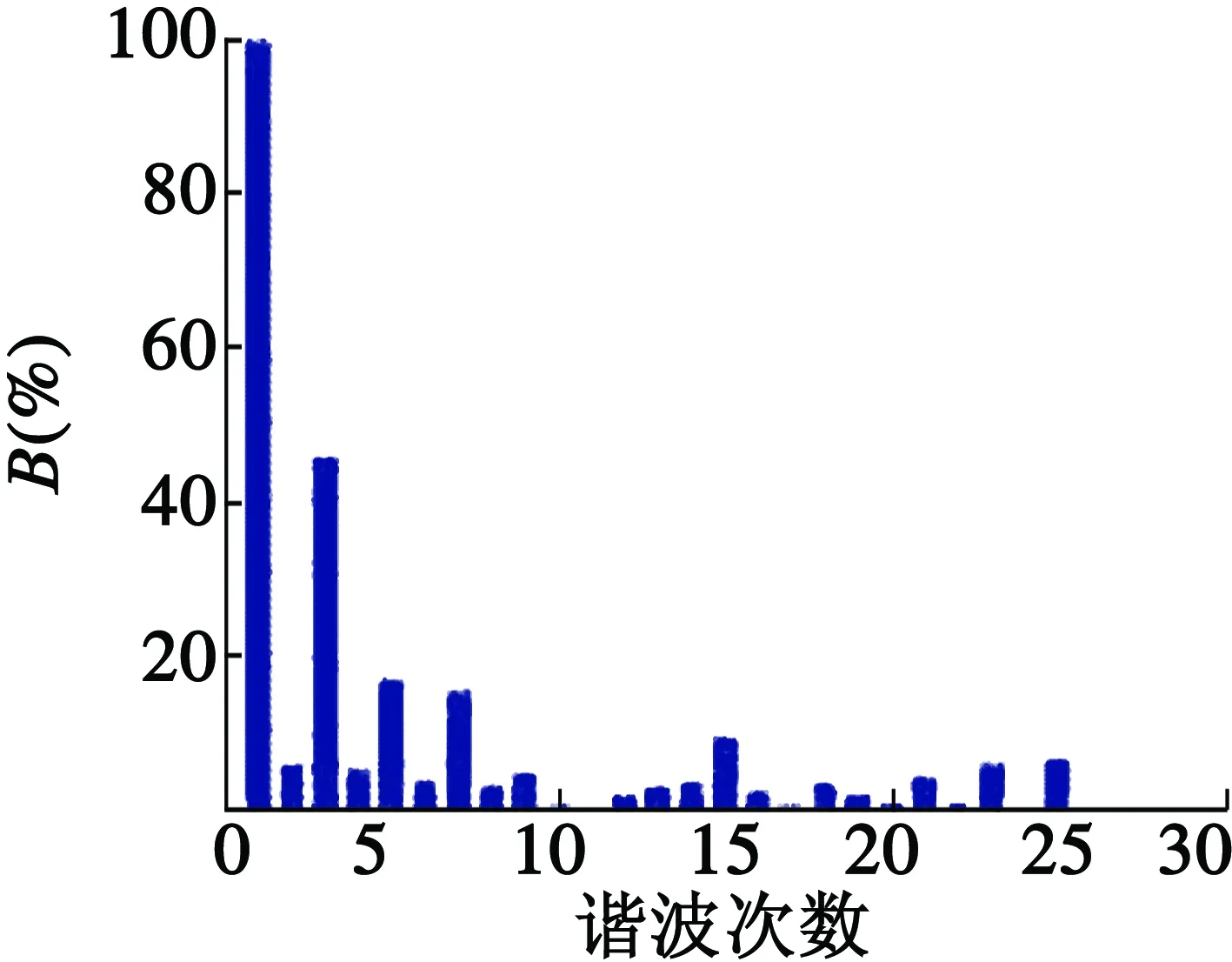

在Ansoft中完成普通凸极转子BDFM模型建立,然后经过有限元计算,图4为得到的普通凸极转子BDFM气隙磁通谐波含量图。

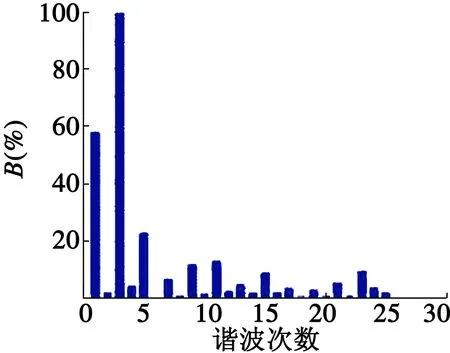

从图4(a)可以看出,功率被激励,不仅3次基波磁通被包含在气隙磁通中,也拥有不少极对数为1次的谐波磁通,其幅值为22.4%。由图4(b)得知,只励磁控制侧,不仅1次基波磁通被包含在气隙磁通中,也拥有不少极对数为3次的谐波磁通,其幅值为31.1%。可以看出,在普通凸极转子的调制作用下,不管是极对数为3的功率绕组单独励磁,还是极对数为1的控制绕组单独励磁,都会产生很多与之对应的3次和1次有效谐波磁通,在特殊转子的调制作用下,功率和控制绕产生了间接的耦合,机电能量转换得以完成。

(a) 功率绕组单独励磁

(b) 控制绕组单独励磁

2.1 凸极长度优化设计

本文把凸极长度h从30~60 mm每次间隔5 mm依次递增,即建立了多个凸极长度的凸极转子BDFM模型。然后经过Ansoft有限元计算,得出控制和功率绕组各自单独励磁时不同凸极长度凸极转子BDFM的各次气隙磁通谐波含量,如表1所示。

表1 不同凸极长度对凸极转子耦合能力的影响

由表1可以看出,当功率绕组单独励磁时,凸极长度从30 mm变化到50 mm,有效谐波幅值占基波幅值的百分比成递增趋势,从50 mm变化到60 mm,有效谐波幅值占基波幅值的百分比递减;当控制绕组单独励磁时,凸极长度从30 mm变化到45 mm,有效谐波幅值占基波幅值的百分比成递增趋势;从45~60 mm,有效谐波幅值占基波幅值的比率逐步降低。即对于不同凸极长度,不论是功率绕组还是控制绕组各自励磁时,随着凸极长度的增加,转子磁耦合能力呈现先提高后下降的趋势,但有效谐波幅值占基波幅值量总体变化趋势很小,也就是说普通凸极转子的凸极长度与耦合能力基本联系很小。凸极长度选为h=50 mm。

2.2 凸极宽度优化设计

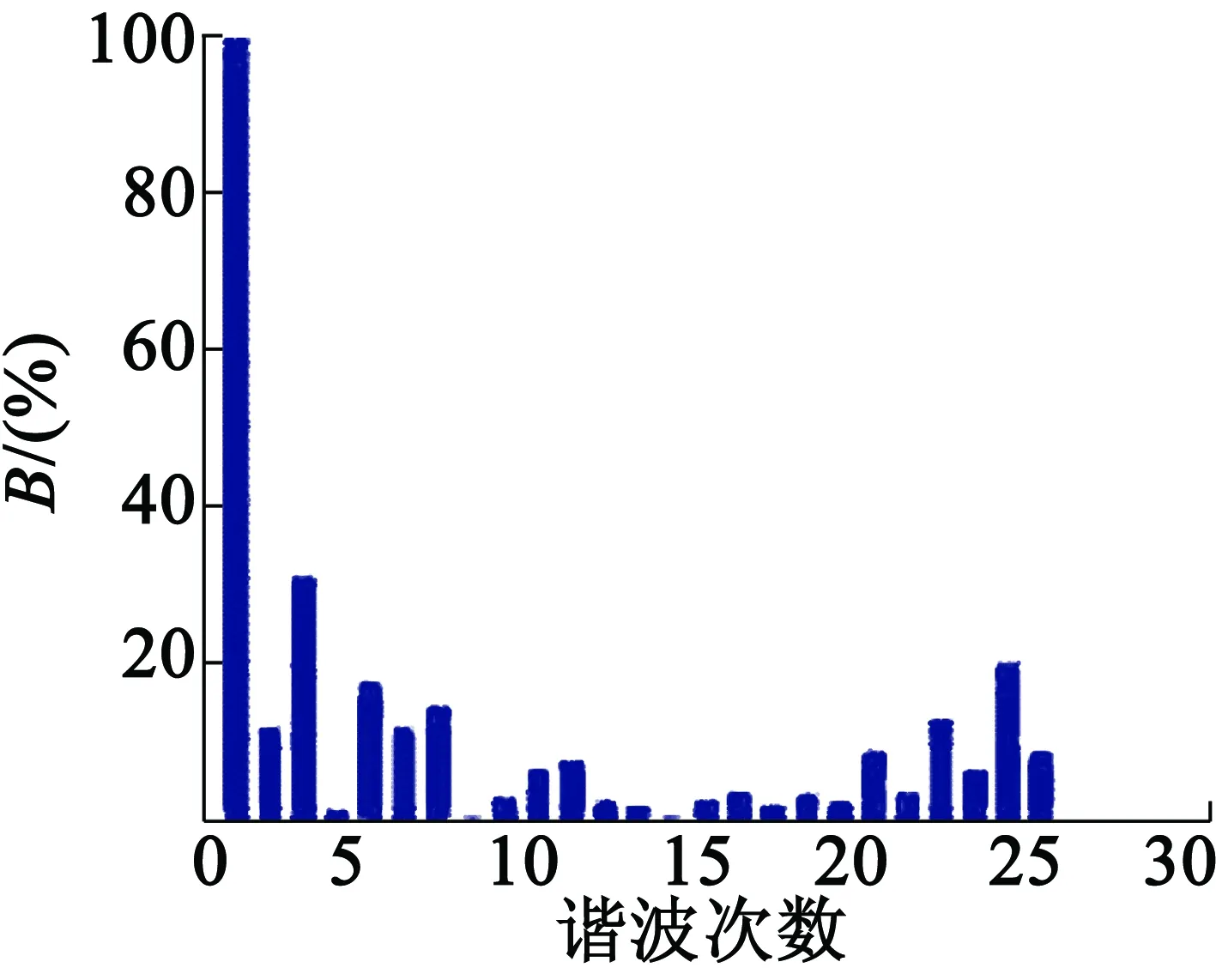

把凸极宽度w从20~70 mm每次间隔5 mm依次递增, 得到凸极宽度影响普通凸极转子耦合能力的数据,如表2所示。

由表2可以看出,凸极宽度越小,凸极转子的耦合能力越好。凸极宽度从20 mm递增到35 mm,有效谐波占基波的百分比依次降低且幅度很大,虽然这个范围内有效谐波含量较高,但是此范围的凸极宽度较小,磁路较窄,这样会使转子的磁通过于密集,导致无用的高次谐波比重加大,使BDFM的性能变差。而60~70 mm的凸极宽度产生的有效谐波幅值占基波幅值的百分比又较低,所以最好选择凸极宽度为40~55 mm的凸极转子,此范围内有效谐波含量变化幅度较小,而且考虑到要在凸极上增加深槽,深槽会占用一部分磁路,因此,本文选取的凸极宽度w=50 mm。

表2 不同凸极宽度对凸极转子耦合能力的影响

由图5可以看出,只有功率绕组励磁时,有效的1次谐波磁通含量从22.4%增加到25%;只有控制绕组励磁时,有效的3次谐波磁通含量从31.1%增加到37.5%,所以,优化后的普通凸极转子BDFM具有更好的磁耦合能力。

(a) 功率绕组励磁

(b) 控制绕组励磁

3 深槽式凸极转子结构优化设计

虽然经过优化后的普通凸极转子BDFM的有效谐波含量有所提高,但整体含量还是偏低,这是由于磁通在凸极转子上的流通方向不规则,如果让磁通流通路径按照设定的路径流通,则将会提高其磁场调制能力。为了实现上述效果,本文把具有较好磁耦合能力的磁障式磁阻转子结构的设计灵感移植到普通凸极转子,在其技术启示下,在凸极转子的凸极处开割深槽,即深槽式凸极转子结构,深槽不导磁,开pr个深槽,由于深槽高磁阻率的阻碍作用,谐波磁通路径被限制成pr个,减少了非相邻凸极间的磁通流量,这样可以增加有用谐波百分比含量,同时也会减少无用谐波百分比含量。

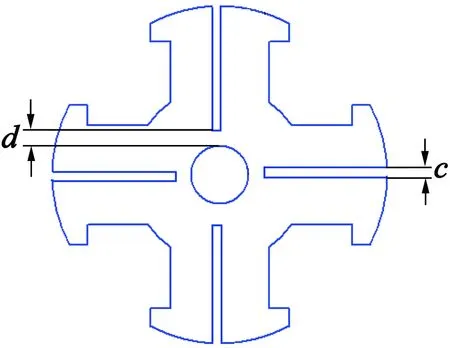

控制绕组极对数pc=1,功率绕组极对数pp=3,以及转子极数pr=4,即凸极上需要增加4个深槽,得到的深槽式凸极转子结构如图6所示。图6中,c表示深槽宽度;d表示深槽底部与转轴顶部之间的距离。

图6 深槽式凸极转子

3.1 深槽宽度优化设计

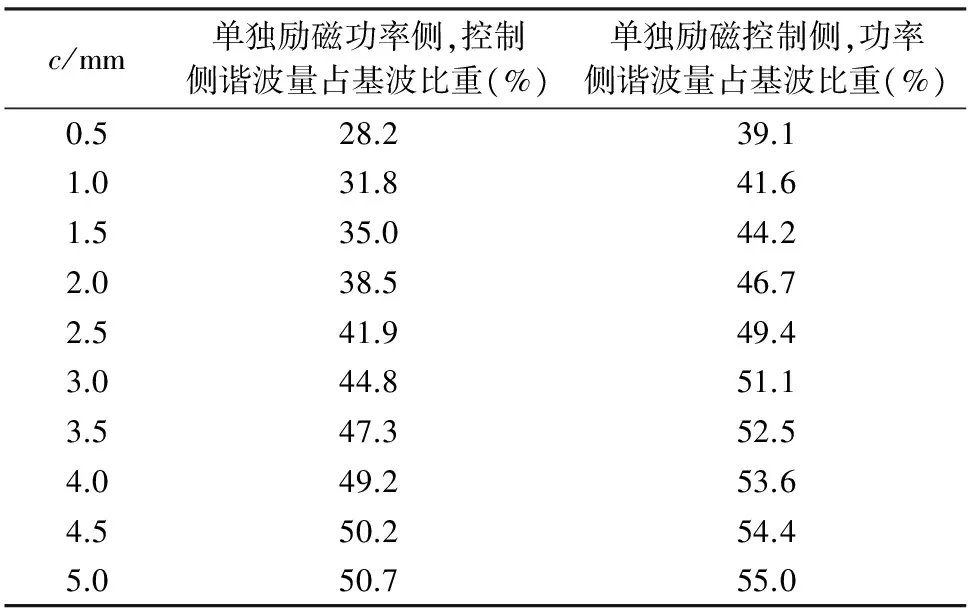

深槽不导磁,磁阻率大,能够设定谐波磁通流通轨迹,但是深槽太宽,磁路利用率会降低,容易饱和且转子结构强度也会下降;而深槽太窄,其限制谐波磁通路径的效果又会变差。本文把深槽宽度c从0.5~5 mm每次间隔0.5 mm依次递增,得到深槽宽度影响深槽式凸极转子耦合能力的数据,如表3所示。

表3 不同深槽宽度对深槽式凸极转子耦合能力影响

由表3可看出,深槽宽度越大,深槽式凸极转子的耦合能力越好。当功率绕组单独励磁时,深槽宽度从0.5 mm变化到4 mm,控制绕组谐波幅值占基波的百分比逐渐增加并且增长幅度较大;深槽宽度从4 mm变化到5 mm,控制绕组谐波幅值占基波的百分比也在不断增加但增长幅度较小;当控制绕组单独励磁时,深槽宽度从0.5 mm变化到3.5 mm,功率绕组谐波幅值占基波的百分比逐渐增加并且增长幅度较大;深槽宽度从3.5 mm变化到5 mm,功率绕组谐波幅值占基波的百分比也在不断增加但增长幅度较小。考虑到深槽宽度的加大会使凸极磁路的截面积变小,凸极磁通密度会相应变大,所以深槽宽度若太大会导致转子磁密过大而使磁路饱和,再加上转子宽度增加到3.5~4 mm后再往上增加尺寸其有效谐波含量增长量又较小,所以,本文选取的深槽宽度c=4 mm。

3.2 深槽深度优化设计

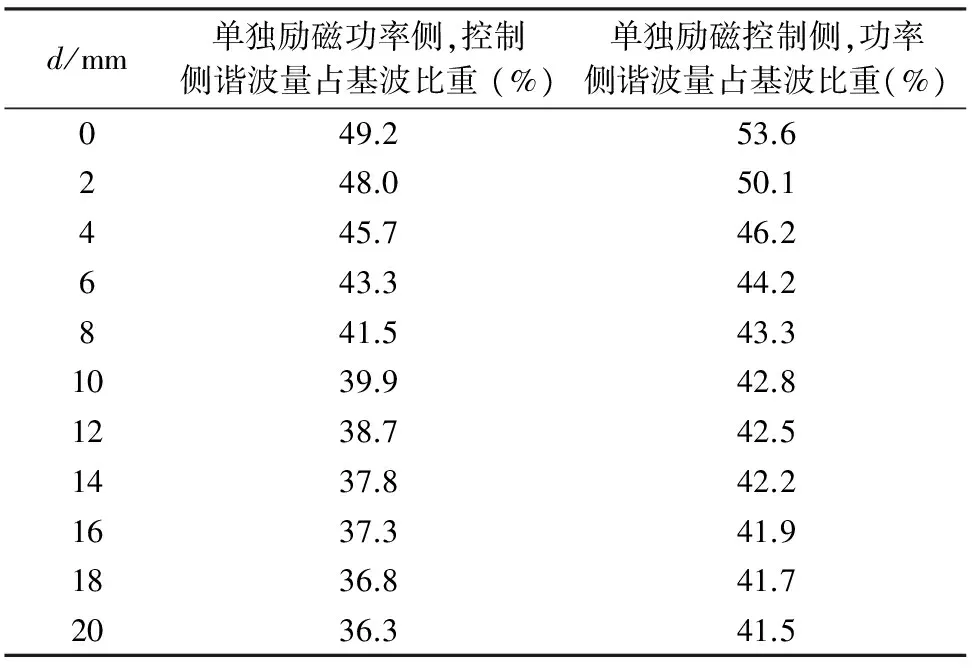

把深槽深度d从0~20 mm每次间隔2 mm依次递增,得到深槽深度影响深槽式凸极转子耦合能力的数据,如表4所示。

表4 不同深槽深度对深槽式凸极转子耦合能力影响

从表4可看出,当只有功率绕组励磁或者只有控制绕组励磁时,随着加大深槽底部到转轴顶部的长度,有用谐波量占基波量的比重在降低,即转子的耦合作用变弱,说明深槽底部与转轴顶部之间的距离越小越好,最理想的情况是凸极中间的深槽直通转轴。但是若直通转轴,转子的结构强度会变差,考虑转子结构强度和转子耦合能力,选取深槽深度d=4 mm。

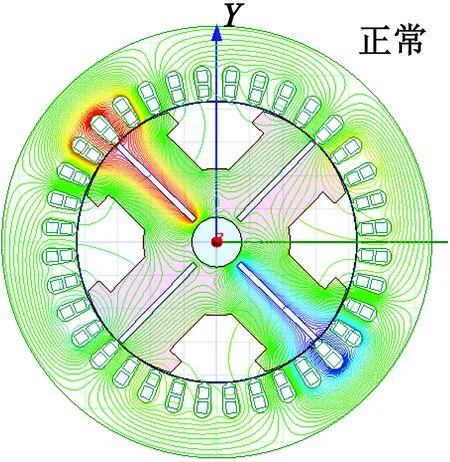

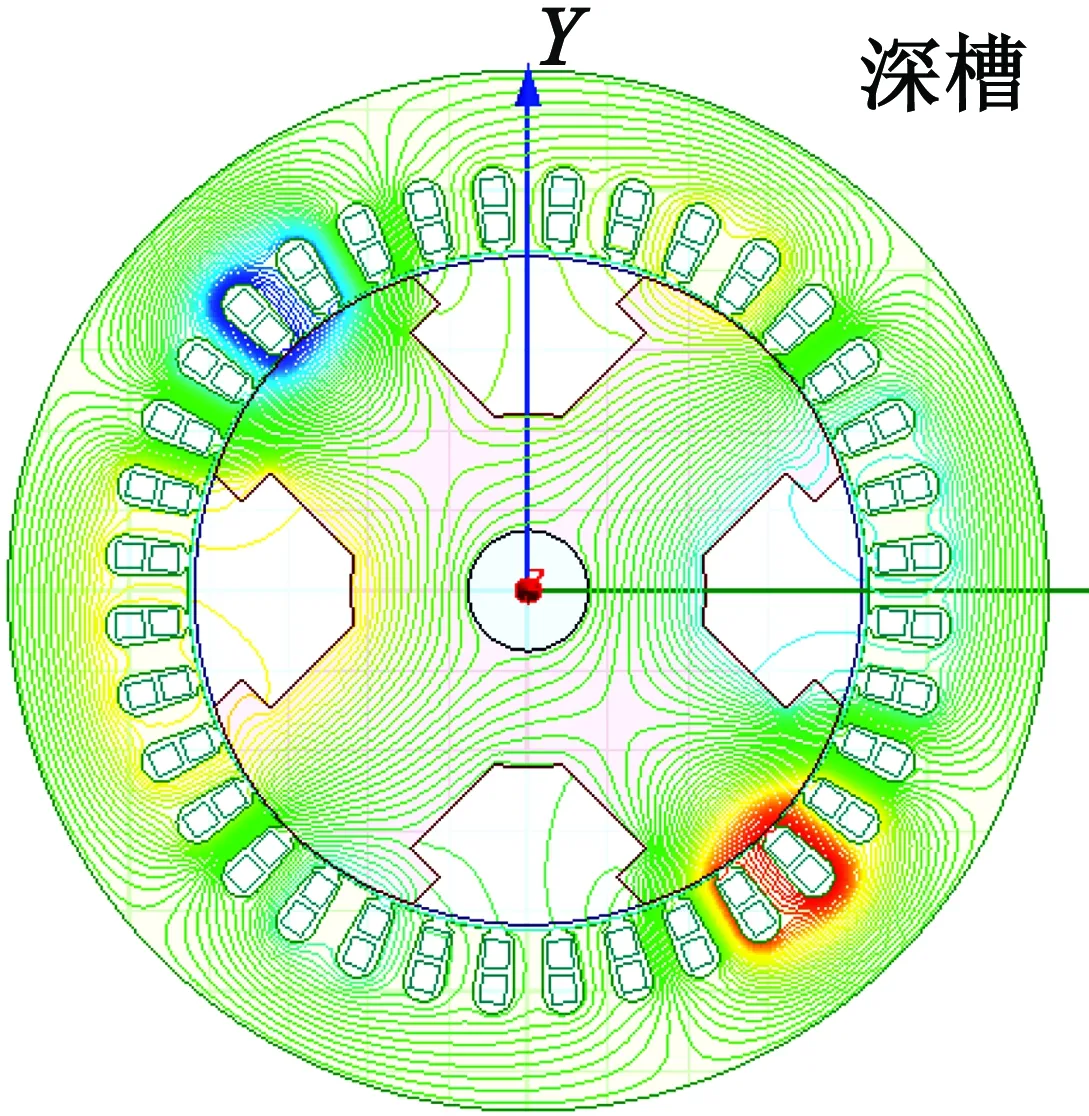

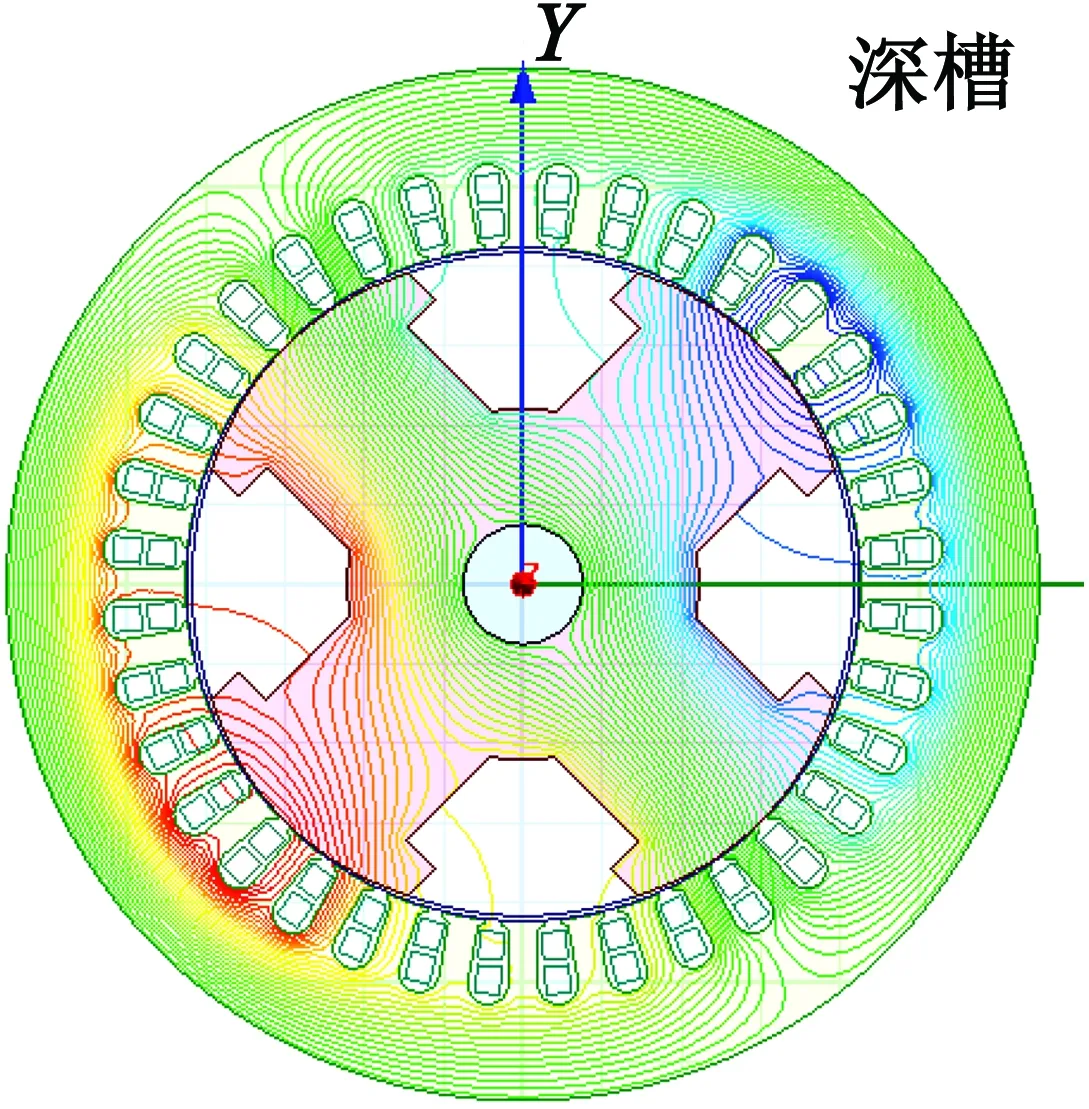

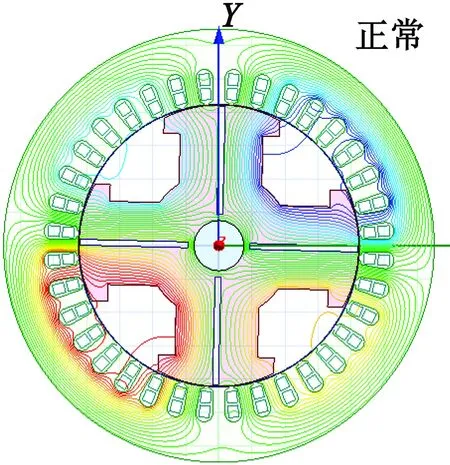

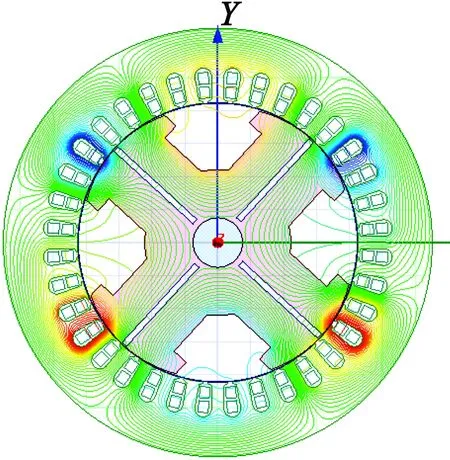

图7是采用有限元分析得到的优化后的深槽式凸极转子BDFM磁力线分布图。

(a) 功率绕组励磁

(b) 控制绕组励磁

(c) 控制绕组和功率绕组同时励磁

对比图7深槽式凸极转子和普通凸极转子磁力线分布图可以看出,在深槽的限制下,单独励磁功率侧和控制侧或者同时励磁控制侧和功率侧,磁力线流通走向都规则了许多,有效地减少了无用的谐波磁场,有用的相对增加。

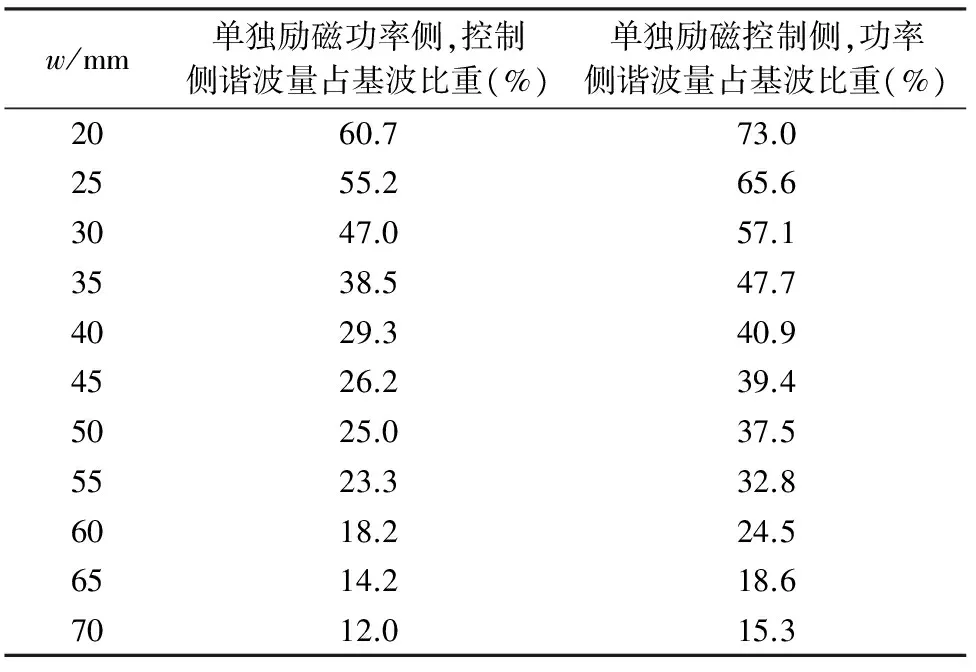

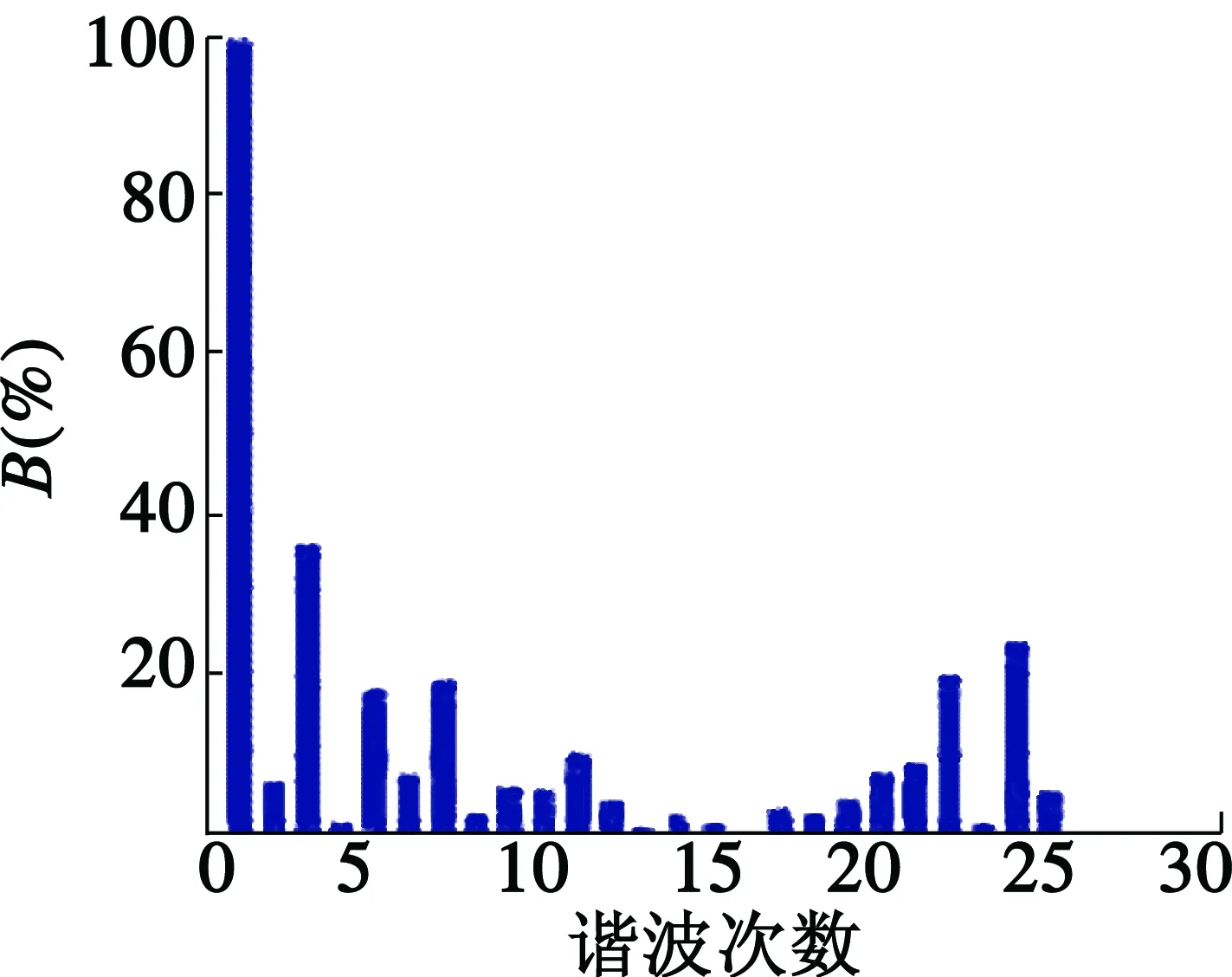

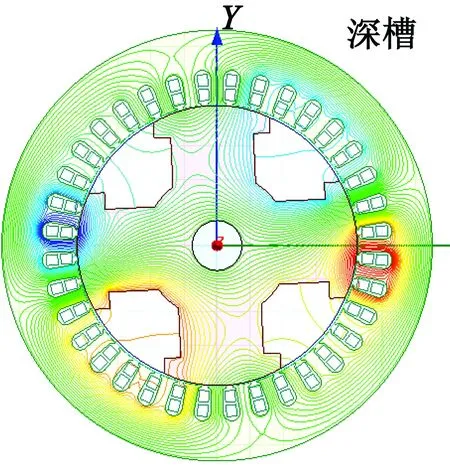

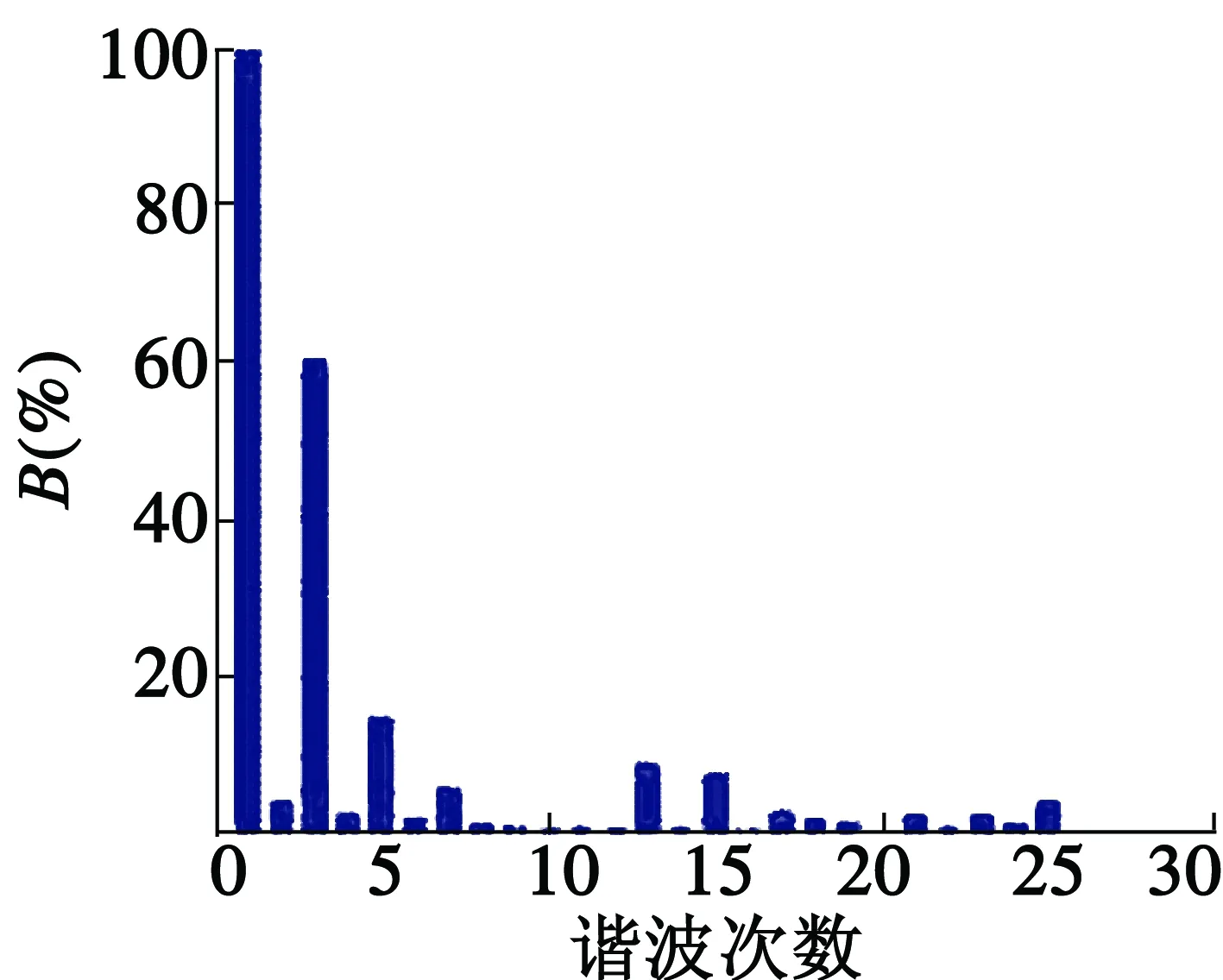

通过对比图8和图5可知,凸极转子加深槽后,当只有功率绕组励磁时,有效的1次谐波磁通含量从25%增加到45.7%;当只有控制绕组励磁时,有效的3次谐波磁通含量从37.5%增加到46.2%,而且无效的谐波含量比例也较少。

(a) 功率绕组励磁

(b) 控制绕组励磁

经过对比分析后可以看出,把普通凸极转子结构改进成深槽式凸极转子后,其磁场调制能力得到很大提高,很大程度上改善了普通凸极转子磁耦合能力弱、电机功率密度和效率偏低的缺点,改进型深槽式凸极转子BDFM同时具有结构简单、可靠坚固、易于加工、磁耦合能力强、运行性能好等优势,较结构复杂、不易于加工制造的磁障式磁阻转子更具有实际应用价值。

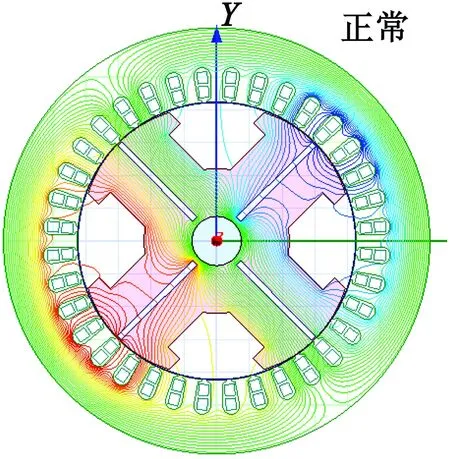

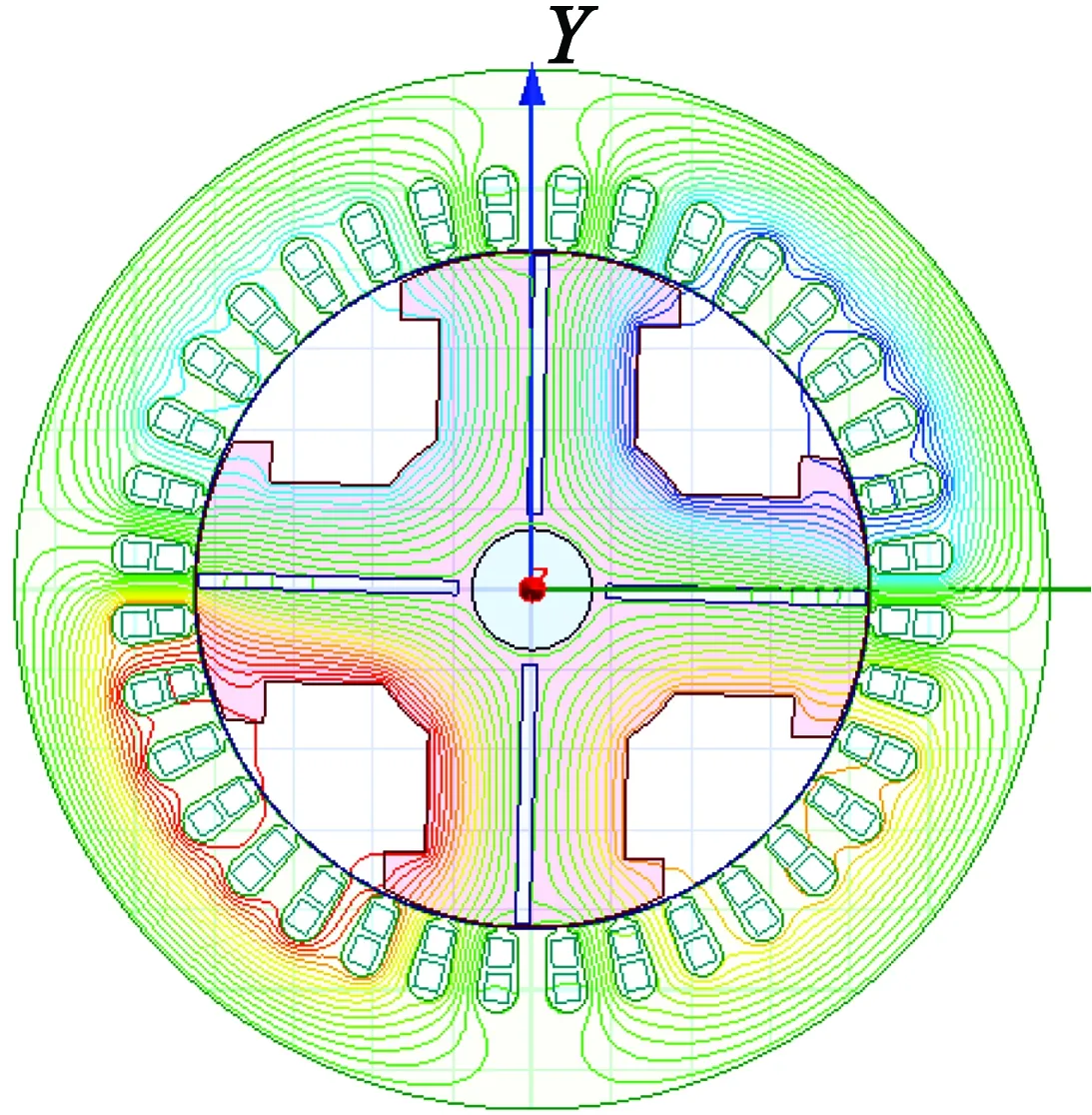

4 深槽内嵌入导体条的凸极转子结构设计

借鉴鼠笼转子的设计技术,鼠笼导体条内置深槽中,鼠笼导体条被没用谐波磁场流经时,电势将被感生在导条中,因为短路导条阻抗很小,所以会产生很大的感应电流,进而感应出反向磁通阻碍无效谐波磁场的通过,使转子的磁场调制能力得到进一步提高。经过一系列有限元计算,得到了深槽加导条式凸极转子BDFM磁力线分布图如图9所示。

(a) 功率绕组励磁

(b) 控制绕组励磁

(c) 控制绕组和功率绕组同时励磁

对比图9和图7可以看出,在短路导条的限制下,单独励磁功率侧和控制侧或者同时励磁控制侧和功率侧,磁力线流通走向都规则了更多,进一步有效地减少了无用的谐波磁场,有用的相对增加。

通过对比图10 和图8可知,深槽式凸极转子加短路导条后,当只有功率绕组励磁时,有效的1次谐波磁通含量从45.7%增加到58.5%,其他无效次谐波含量有所减少;当只有控制绕组励磁时,有效的3次谐波磁通含量从46.2%增加到60.3%,其他无效次谐波含量比例也大大降低。

(a) 功率绕组励磁

(b) 控制绕组励磁

在深槽式凸极转子深槽内增加短路导条后,转子的磁耦合能力得到显著的提高,电机性能更好,但是新增加的短路导条会额外增加转子损耗,增加发热量,结构也较深槽式凸极转子复杂,加工制造难度和成本也会相应提高。

5 结 语

本文对普通凸极转子的凸极长度和宽度尺寸进行了优化设计,使该转子的磁场调制能力有所提高,但电机磁场路径不确定,有效谐波含量偏低。结合磁障式磁阻转子的设计灵感,在优化后的普通凸极转子上增加深槽,并分析了不同的深槽宽度和深度对转子磁场调制能力的影响,选取了合适的深槽式凸极转子尺寸方案,得出深槽式凸极转子磁耦合能力相对普通凸极转子有了很大的提高,并且结构简单,易于加工。最后在深槽式凸极转子的深槽中又增加了短路导条,进一步限制了谐波磁场路径,磁场调制能力进一步加强,但也有发热多,制造难度和成本大的缺点。

[1] 龚晟,杨向宇,王芳媛.无刷双馈电机起源、发展及原理综述[J].微电机,2010,43(8):79-82.

[2] 邓先明.无刷双馈电机的电磁分析与设计应用[M].北京:机械工业出版社,2009.

[3] XU L.Analysis of a doubly-excited brushless reluctance machine by finite element method[C]//IEEE Industry Application Society Annual Meeting,1992:171-177.