多层压机液压伺服系统性能仿真分析∗

刘书霞 花 军 陈光伟 周修理 丁 强

人造板生产的热压过程对板材的最终质量与产量起着极其重要的作用。采用多层压机生产人造板时,需要根据热压工艺曲线对板坯加压、保压、卸压排气、定厚加压、分段卸压等,经几个阶段才能压制成合格板材。上述过程中,控制好不同阶段的压力对板材的品质和厚度精度控制非常重要。

由于多层压机热压系统的工况复杂、环境干扰较大,并且具有大惯性、滞后性、非线性明显等特征,因此对多层热压机热压过程的控制研究具有十分重要的意义。

液压伺服系统因具有反应速度快、精度高、稳定性好等特点,将其应用于多层压机可以在很大程度上改善多层压机的性能。以多层压机液压伺服系统为研究对象,建立以柱塞缸为执行装置的液压伺服系统数学模型,对多层压机的液压伺服系统稳定性、快速性和准确性进行仿真分析,既可以正确评价多层压机液压伺服系统的性能,又可以针对多层压机液压伺服系统性能中存在的某些缺陷进行相应的改进设计,这对产品质量的提高有重要的意义。

1 多层压机液压伺服系统组成和加压过程

1.1 液压伺服系统组成

多层压机液压系统主要由低压泵、低压蓄能器、高压泵、柱塞缸、阀组(单向阀、充液阀、伺服阀、卸压阀)等组成,如图1所示。低压泵和低压蓄能器主要作用是在压机快速闭合过程中向柱塞缸供油,实现压机的快速闭合;高压泵主要实现对板坯的加压及保压功能,同时也在快速闭合过程中向柱塞缸供油;柱塞缸作为执行元件完成多层压机热压板的快速闭合和加压;阀组实现对柱塞缸进油、回油、加压和卸压的控制。其中高压泵、伺服阀、柱塞缸构成液压伺服系统,主要实现对加压过程的控制。

图1 液压系统结构组成框图Fig.1 Structure diagram of hydraulic system

1.2 加压过程分析

多层压机快速闭合时高压泵、低压泵同时向柱塞缸供油,当柱塞缸推力超过负载阻力(热压板、板坯自重和摩擦力)时,柱塞推动多层压机的活动横梁和热压板上升,低压蓄能器打开给多层压机柱塞缸充油;当活动横梁触及到快转慢行程开关时,低压蓄能器停止供油,上升速度减慢液压系统进入加压阶段。中密度纤维板多层压机热压工艺曲线如图2所示。进入加压阶段后,液压系统首先快速加压至设定压力值P1,压力传感器切断所有低压泵供油,高压泵继续向柱塞缸供油,由伺服阀控制柱塞缸实现热压板对板坯加压。当加压到工艺设定的最高压力P2(最大压力值)时,由于板坯塑性变形,压力开始下降至P3,板坯在P3压力下保压一段时间,并逐渐达到热压机厚度规设定的厚度;P3压力下保压结束后,再次加压至工艺设定的压力值P4,在此压力下保压一段时间,时间长短由工艺要求设定;P4压力下保压时间到,开始卸压,经过分级卸压P5至板坯受压为零,热压机压板张开。

图2 中密度纤维板热压工艺曲线Fig.2 Hot-pressing process curve of MDF

2 液压伺服系统数学模型建立

2.1 建模分析假设的提出

从液压伺服系统的实际问题出发,对液压伺服系统模型进行合理简化处理,找出影响液压伺服系统性能的结构参数与物理参数,通过分析计算得出液压伺服系统的传递函数。为了便于推导多层压机液压伺服系统的数学模型,需要作如下假设[2]:

1)从伺服阀到柱塞缸的所有连接管路短而粗,管道内的摩擦损失、流体质量影响和管道动态忽略不计;

2)液压缸的内部泄漏、外部泄漏均为层流状态;

3)供油压力稳定且液压缸腔内各处的压力始终是相等的,腔体内液体不会饱和或者出现空穴现象,油液温度和体积弹性模量为常数;

4)阀为理想的零开口滑阀,节流口对称、匹配。

2.2 液压伺服系统数学模型的建立

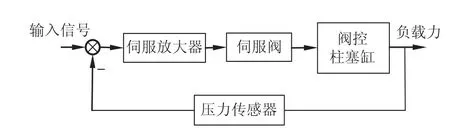

由建立的液压伺服系统方块图(如图3)可知液压伺服系统由伺服放大器、伺服阀、阀控柱塞缸和压力传感器组成,液压伺服系统性能取决于伺服阀、阀控柱塞缸和负载,为研究多层压机液压伺服系统的性能(稳定性、快速性和准确性),还需建立阀控柱塞缸数学模型和伺服阀数学模型。

图3 液压伺服系统方块图Fig.3 Block diagram of hydraulic servo system

2.2.1 阀控柱塞缸模型的建立

多层压机加工对象为人造板(刨花板、纤维板和胶合板),热压板、板坯以及加压油缸柱塞的重力形成惯性负载力;在加压过程中,板坯会产生一定的黏弹性变形,即会产生黏性负载力和弹性负载力;此外,板坯中的水份在热压温度达到100 ℃后变成蒸汽,形成蒸汽压力,使负载发生变化,可将蒸汽压力看作负载干扰力。多层压机均是以柱塞缸作为执行机构,在液压伺服系统中,可以用双边滑阀控制柱塞缸(简称阀控柱塞缸)的进回油,并使其输出力与负载相平衡,实现对柱塞输出负载力的控制。该阀控柱塞缸模型可由图4表示,图中,m为活塞和负载总质量,Bc为负载的黏性阻尼,Bo为柱塞的黏性阻尼,Bp为柱塞和负载的黏性阻尼,K为负载弹簧刚度,F为负载干扰力。

图4 阀控柱塞缸模型Fig.4 Model of valve control plunger cylinder

根据液压伺服系统理论建模方法,可知:

阀的线性化流量方程为:

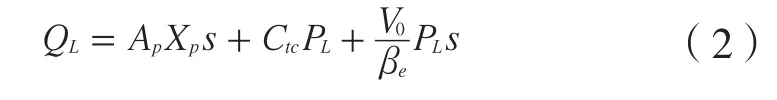

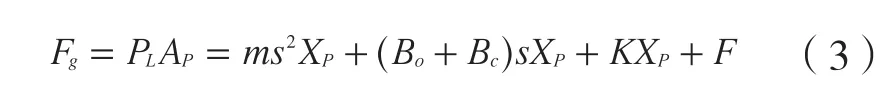

柱塞缸控制腔的流量连续性方程为:

柱塞和负载力平衡方程为:

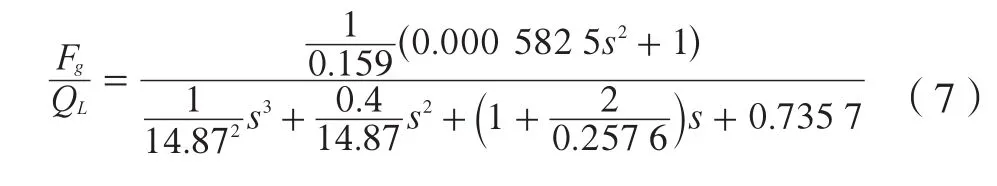

多层压机热压过程中,热压压力主要是克服惯性负载力和板坯变形产生的弹性负载力,黏性负载力很小,可以将其忽略;而板坯在热压过程中的最大蒸汽压力不到热压压力的3%[10],可将由蒸汽压力产生的负载干扰力忽略。令由式(1)、(2)、(3)消去中间变量,整理得到以力为输出量的阀控柱塞缸传递函数为:

以某型号多层压机液压伺服系统相关参数(表1)为依据,确定下列参数:

表1 某型号多层压机液压伺服系统参数Tab.1 Hydraulic servo system parameters of a multilayer press

根据阀控柱塞缸传递函数和多层压机的实际参数分析其负载情况,若黏性阻尼满足则可以忽略黏性阻尼;若油液弹性阻尼满足且则可以忽略弹性阻尼[3]。

其中ωt为阀控柱塞缸固有频率为柱塞缸中油液弹簧刚度为阀控柱塞缸阻尼比

2.2.2 伺服阀模型的建立

伺服阀通常看作典型的二阶环节,其传递函数为[7]:

其中Ksv为伺服阀的流量增益;ωsv为伺服比例阀的固有频率;ξsv为伺服阀的阻尼比;I为伺服阀输入电流。

根据系统流量和伺服阀压降选用美国莫格公司生产的伺服阀D665ZK15HAJP6NEX2O,额定电流为 20 mA,截止频率为80 Hz,额定流量为1 500 L/min[7],可求得伺服阀放大系数和固有频率:

3 液压伺服系统仿真分析及改进设计

3.1 液压伺服系统仿真分析

根据式(7)、(11)及系统方块图3在MATLAB/Simulink中建立系统仿真模型,以单位阶跃信号作为输入信号进行仿真[17],得到系统伯德图和阶跃响应曲线,如图5、6所示。从系统伯德图5可知,此系统幅频特性曲线比其相频特性曲线先交于横轴,说明此系统是稳定的[18]。仿真分析得到的系统性能参数如下:系统穿越频率为506 rad/s,幅值裕量(Gm)为55.6 dB,剪切频率为0.893 rad/s,相位裕量(Pm)为95.1°。其中,系统幅值裕量和相位裕量均为正值,表明系统稳定。不考虑外负载扰动,从图6可知系统阶跃响应平稳性好,没有振荡和超调,随着时间的增长压力输出稳态值为0.914,响应时间为3.97s。

图5 系统伯德图Fig.5 Bode diagram

图6 系统阶跃响应曲线Fig.6 Step response

多层压机液压伺服系统性能要求:系统稳定,响应时间小于2 s,稳态误差不超过5%。从仿真结果可知,液压伺服系统稳定,但是系统响应不满足系统快速性要求,响应时间为3.97 s,大于响应时间2 s的要求,而稳态误差为8.6%大于5%,不能满足系统稳态误差的要求,为了提高系统响应速度和减小系统稳态误差,需要对系统进行改进设计。

3.2 液压伺服系统PID改进设计及仿真分析

在液压伺服系统中加入PID控制模块,采用PID参数整定方法确定PID参数,建立改进后液压伺服系统的数学模型并进行仿真分析[18],得到改进后液压伺服系统的伯德图和阶跃响应曲线如图7、8所示。伯德图(图7)中幅频特性曲线比其相频特性曲线先交于横轴,且系统幅值裕量和相位裕量均为正值,系统穿越频率为505 rad/s,幅值裕量为27.6 dB;剪切频率21.5 rad/s,相位裕量为82°,表明系统稳定。从阶跃响应曲线图8可知系统阶跃响应超调量为4%,响应时间为0.457 s,稳态值为1.02,稳态误差为2.0%,仿真分析结果表明:改进后液压伺服系统响应速度提高,稳态误差减小,准确性提高,满足系统性能要求。

图7 改进后系统伯德图Fig.7 Bode diagram of improved system

图8 改进后系统阶跃响应曲线Fig.8 Step response of improved system

4 结论

1)分析多层压机液压伺服系统结构及加压过程,提出液压伺服系统模型建立的相应假设,为液压伺服系统数学模型的建立奠定基础。

2)根据多层压机液压伺服系统方块图及液压系统相关特性参数,分别建立了阀控柱塞缸和伺服阀的数学模型,为液压伺服系统仿真分析和性能评价提供理论支撑。

3)对液压伺服系统进行仿真分析,结果表明系统稳定性良好,但存在响应时间长和稳态误差大的缺陷,响应时间为3.97 s,稳态误差为8.6%,未能满足多层压机液压伺服系统响应时间小于2 s、稳态误差不超过5%的性能要求。

4)对液压伺服系统进行了PID改进设计,改进后的液压伺服系统稳定性良好,液压伺服系统响应时间从3.97 s减少到0.457 s,稳态误差从8.6%减小到2.0%,改进后液压伺服系统具有更快的响应速度和更高的准确性,满足液压伺服系统性能要求。

[1]孙伟, 张旭, 屈福政, 等. 基于压力动态平衡的盾构密封舱压力控制方法[J]. 机械工程学报, 2014, 50(21):38-44.

[2]杨晶晶, 米林, 谭伟, 等. 基于压力控制的AMT离合器起步控制研究[J].机床与液压, 2013, 41(23):49-52.

[3]宋锦春, 陈建文, 等. 液压伺服与比例控制[M]. 北京:高等教育出版社, 2013:7.

[4]王宁, 孙丽萍. 中密度纤维板热压机压力模糊控制研究[J]. 机电产品开发与创新, 2010, 23(1):129-131.

[5]田艳青, 徐凯宏, 等. 中密度纤维板热压过程的工艺仿真建模[J]. 东北林业大学学报, 2010, 38(12):121-123.

[6]石红雁, 许纯新, 付连宇. 基于SIMULINK的液压系统动态仿真[J].农业机械学报, 2000, 31(5):94-96.

[7]闻邦椿, 等. 机械设计手册单行本液压传动与控制[M]. 北京:机械工业出版社, 2015:2.

[8]朱瑞华. 中纤板多层压机液压系统配置方案比较[J]. 林产工业,2004, 31(2):26-31.

[9]朱瑞华. 中纤板压力-板坯厚度曲线的研究与应用探讨[J]. 林产工业, 2004, 31(1):30-32.

[10]保昆雁. 中密度纤维板热压工艺的研究[D]. 哈尔滨:东北林业大学, 2006.

[11]Pereira C, Luisa M H C, Carlos A V C. Modeling the continuous hot-pressing process of MDF[J].Wood Science and Technology, 2006, 40(4):36-42.

[12]陈晨, 王自勤, 田丰果, 等. 基于Simulink的液压系统动态特性仿真研究[J]. 液压与气动, 2016(2):67-71.

[13]俞建卫, 徐波, 焦明华, 等. 基于Matlab/Simulink的CNC粉末压机液压控制系统仿真分析[J]. 机床与液压, 2010, 38(14):21-23, 40.

[14]孙成通, 陈国华, 蒋学华, 等. 液压系统仿真技术与仿真软件研究[J].机床与液压, 2008, 36(10):140-143.

[15]徐立, 吴跃斌, 龚捷, 等. 液压系统通用仿真中优化模块的研究与应用[J].中国机械工程, 2004, 15(16):1451-1453.

[16]江四厚, 马长林, 陈淑红. 阀控液压缸系统动态特性仿真与优化研究[J].计算机仿真, 2003, 20(6):124-126.

[17]李锋, 马长林. 液压系统动态特性的SIMULINK仿真与优化研究[J]. 计算机仿真, 2003, 20(5):110-112.

[18]韩叶飞, 方刚, 胡永祥, 等. 座舱功能试验压力控制系统建模与PID控制器设计[J]. 上海交通大学学报, 2011, 45(7):1074-1079.