纳米TiC/Ti细化剂加入量对铸态Al-Zn-Cu-Mg合金组织和性能的影响

赵炳怡,蔡启舟,李欣蔚,李 冰,程婧璠

纳米TiC/Ti细化剂加入量对铸态Al-Zn-Cu-Mg合金组织和性能的影响

赵炳怡,蔡启舟,李欣蔚,李 冰,程婧璠

(华中科技大学材料成形及模具技术国家重点实验室,武汉430074)

采用高能球磨法制备金属Ti粉负载纳米TiC颗粒复合细化剂(TiC/Ti细化剂),研究细化剂加入量对铸态Al-Zn-Mg-Cu合金组织和性能的影响。结果表明:随着TiC/Ti细化剂加入量的增加,Al-Zn-Mg-Cu合金的晶粒尺寸逐渐减小;当加入量为0.5%(质量分数)时,晶粒形态由未添加细化剂时的525μm树枝晶转变为119.7μm的细等轴晶;随着细化剂加入量的增加,合金的晶粒尺寸逐渐粗化。铸态Al-Zn-Mg-Cu合金的第二相由(AlZnMgCu)相和(Al2Cu)相组成,晶粒细化使第二相细化、分散,但细化剂的添加并不改变第二相的组成。随着细化剂加入量的增加,合金的抗拉强度和维氏硬度升高;当细化剂加入量为0.5%时,合金的抗拉强度和硬度分别为249.5 MPa和137.3 HV,较未添加时的分别提高32.9%和16.4%。

Al-Zn-Mg-Cu合金;纳米TiC/Ti细化剂;加入量;晶粒尺寸;抗拉强度;维氏硬度

Al-Zn-Mg-Cu合金具有高的比强度和易加工成型等优异的特性,广泛应用于航空航天、武器装备、船舶工业和汽车工业等领域[1−2]。该系合金通常采用铸造制坯,经塑性成形后采用固溶时效方式对合金进行强韧化处理。由于这类铝合金的合金化程度高,易产生枝晶偏析、晶界共晶组织粗大的问题,导致熔铸困难,热轧开坯易开裂[3]。细化晶粒是改善铝合金质量、提高其加工性能和力学性能的重要手段[4−5]。目前,工业上常用的晶粒细化方法主要有两类,一类是采用磁场、超声波及机械振动等物理方法进行晶粒细化,另一类是通过添加合金元素或中间合金的化学细化法[6]。其中,物理方法操作方便、污染小,但对设备的要求比较高。化学方法中最常用的方法是添加Al-Ti-B中间合金,提供(Al)结晶核心,细化晶粒。但TiB2粒子易聚集长大沉淀,且易被Zr、Cr、Mn等原子“毒化”[7−9]而失去晶粒细化效果。

在铝液中添加超细陶瓷颗粒可提供大量的弥散质点促进晶粒的异质形核,细化铝合金的铸态组织。MYKHALENKOV等[10]采用氟盐作载体向铝液中添加TiN,有效细化工业纯铝的晶粒。BORODIANSKIY等[11]将Al粉与纳米TiC粉末混合后进行热挤压,并对A356合金进行处理,发现A356合金晶粒由259 μm减小至144 μm。由于陶瓷颗粒与铝液的润湿性差,添加时需要采取一定措施改善其润湿性。本课题组在前期实验中开发了金属Ti粉负载纳米TiC或TiN颗粒复合细化剂,这类细化剂对工业纯铝[12]、Al-4Cu合金[13]和Al-Zn-Mg-Cu合金[14]等具有良好的细化作用。

此外,利用外加晶粒细化剂的方法细化晶粒,需要采用合适的添加量才能达到理想的效果。WANG 等[15]采用Al-Ti-B-RE细化剂对Al-7.0Si-0.55Mg合金进行细化处理,结果表明细化剂添加量为0.2%(质量分数)时,材料的组织细化,抗拉强度达到峰值。而JIANG等[16]研究了Ca元素对Mg-3Al-1Zn合金细化效果的影响,结果表明,当Ca的添加量为0.08%时,合金组织细化效果最佳。虽然金属Ti粉负载纳米陶瓷颗粒复合细化剂对Al-Zn-Mg-Cu合金的细化效果良好,但细化剂的加入量对铸态Al-Zn-Mg-Cu合金的组织和性能的影响尚不明确。

为此,本文作者以金属Ti粉为载体,采用高能球磨法制备了金属Ti粉负载纳米TiC颗粒的纳米TiC/Ti复合晶粒细化剂(称为TiC/Ti细化剂),研究其加入量对Al-Zn-Mg-Cu合金铸态组织和性能的影响。

1 实验

1.1 细化剂制备

将纳米TiC粉(30~50 nm)及微米级Ti粉(10~20 μm)按比例称重混合,采用QM-SP4型高能球磨机球磨,制备TiC/Ti细化剂。细化剂形貌如图1所示。从图1(a)中可以看出,Ti粉形状不规则,表面附着有大量纳米TiC颗粒;图1(b)所示为Ti粉局部放大图,从图中可以看出Ti粉表面镶嵌大量TiC颗粒,因为在高能球磨过程中,Ti粉本身表面凹凸不平的形貌能够为纳米TiC的负载创造有利的条件,使纳米TiC分散在Ti粉的表面、硬质的陶瓷颗粒与金属粉末形成镶嵌结构,从而有利于纳米TiC颗粒在Al液中分散。

图1 纳米TiC/Ti细化剂形貌

1.2 合金试样制备

试验用Al-7.0Zn-2.5Mg-2.5Cu合金采用SG-5-12型石墨坩埚电阻炉进行熔炼,先将纯Al熔化并升温至720 ℃,加入纯Cu,Cu块完全熔化后降温至680 ℃,加入Zn块,待Zn熔化后用钟罩将Mg块压入Al液,继续升温至730 ℃。采用C2Cl6除气。将0.1%、0.3%、0.5%和 0.7%(质量分数)的TiC/Ti细化剂分别用铝箔包好并预热,待铝液升温至730 ℃,用钟罩将细化剂压入铝液并搅拌,之后静置5~10 min,升温至730 ℃并采用C2Cl6进行二次除气,静置5 min后扒渣,浇注如图2所示的铸锭和图3所示的拉伸试棒,浇注前金属型预热至230 ℃。

图3 拉伸试样示意图

1.3 组织表征

铸锭从距底部40 mm处切开,经预磨、抛光后采用高浓度Keller试剂(20 mL H2O+20 mL HCl+20 mL HNO3+5 mL HF)对试样进行腐蚀,以观察试样的宏观组织;采用低浓度Keller试剂(190 mL H2O+5 mL HCl+ 3 mL HNO3+2 mL HF)腐蚀以观察试样显微组织。采用光学显微镜观察金相组织,并利用软件Image-Pro Plus计算得出试样的平均晶粒尺寸。

采用X’Pert PRO X射线衍射仪对试样进行XRD分析,Cu靶,扫描范围为10°~90°,扫描速度为2 (°)/min。并采用X’Pert Highcsore软件对XRD谱进行分析。

采用场发射扫描电子显微镜FSEM(FEI公司 Sirion200)观察试样显微组织,并利用能量色散X射线光谱仪(EDX)对组织中第二相元素及含量进行分析。

1.4 DSC测试

采用Diamond TG/DTA型热重/差热/综合TG−DTA分析仪对合金铸态试样进行DSC测试,Ar保护,升温速率10℃/min。

1.5 力学性能测试

采用SHIMADZU AG-IC型万能试验机对铸态试棒进行抗拉强度测试,拉伸速率为1 mm/min。

采用HV−1000型显微维氏硬度仪对试样进行硬度测试,载荷4.942 N,加载时间15 s。

2 结果与分析

2.1 加入量对Al-Zn-Mg-Cu合金组织的影响

2.1.1 宏观组织

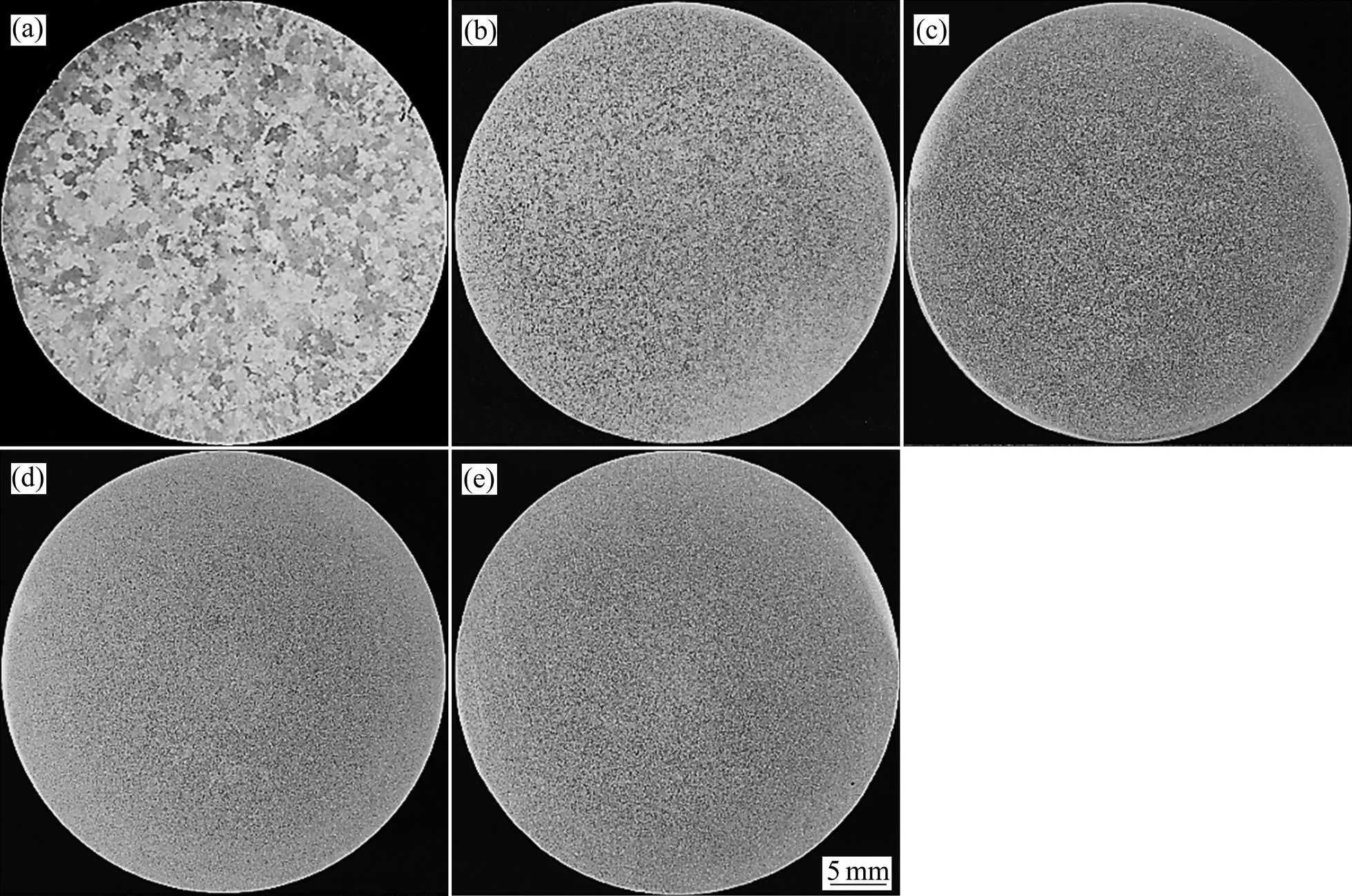

图4所示为不同细化剂加入量下试样的宏观组织。从图4可以看出,纳米TiC/Ti细化剂的加入对晶粒的细化效果十分明显,未加细化剂试样的Al-Zn-Mg-Cu合金组织由粗等轴晶及少量柱状晶组成,晶粒尺寸较大;细化剂加入量为0.1%时,铸态组织已全部转变为细小均匀的等轴晶;随细化剂加入量的增加,铸锭宏观组织差异不明显。

2.1.2 显微组织

图5 所示为不同细化剂加入量下试样的显微组织。从图5(a)可以看出,未添加细化剂时,试样组织为粗大的树枝晶;而随着细化剂加入量的增加(见图5(b)和图5(c)所示),树枝晶数量显著减少、晶粒明显变小;第二相变得细小、分散更加均匀。细化剂加入量为0.5%时(见图5(d)),组织为细小等轴晶,晶粒尺寸大小均匀;加入量继续增加至0.7%时(见图5(e)),晶粒呈增大趋势。

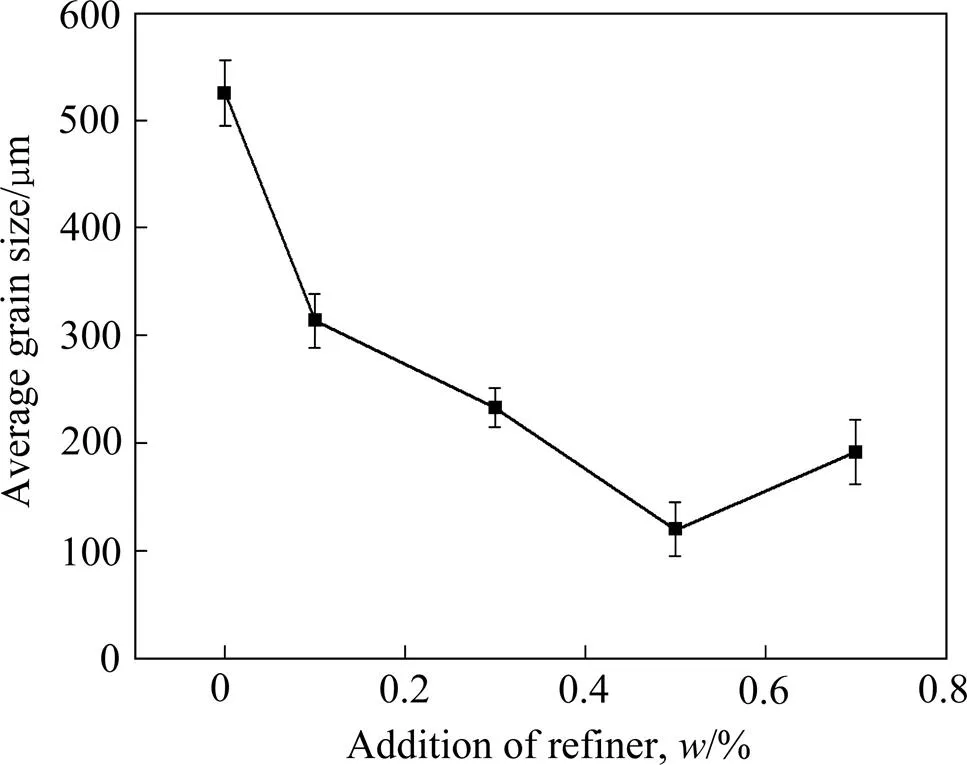

2.1.3 晶粒尺寸

对试样显微组织中的晶粒尺寸进行统计分析,结果如图6所示。未添加细化剂及分别添加0.1%、0.3%、0.5%和0.7%的细化剂后铸锭平均晶粒尺寸分别为525、313.6、232.8、119.7和221.7 μm。从平均晶粒尺寸可以直观地看出细化剂添加量为0.5%时,细化效果最佳。

细化剂加入到熔体之后,纳米TiC在Ti的负载下在铝液中均匀分散,TiC与Al之间的晶格错配度为,两者具有良好的共格关系,因此,TiC颗粒是有效的形核质点,同时,载体Ti粉与Al反应放出大量热量,在纳米TiC颗粒周围形成一个高温区,降低铝液表面张力,减小润湿角并促进形核[14]。

当细化剂加入量较少时,熔体中的纳米TiC颗粒数量较少,难以起到有效的形核作用,因此细化效果较差;而随着细化剂加入量的增加,熔体中作为异质核心的纳米TiC颗粒数量增加,细化效果变好,当加入量为0.5%时达到最佳效果;当加入量超过0.5%之后,纳米TiC颗粒因比表面积大容易发生团聚,而TiC密度显著大于铝液密度(4.93 g/cm3,2.815 g/cm3),聚集态的TiC发生沉淀,使得有效的形核质点减少,从而导致细化效果不足[17]。因此,在一定范围内,细化剂加入量的增加使得有效形核质点大量增加,晶粒细化;而超过此范围后,细化效果减弱。

图4 不同细化剂加入量下Al-Zn-Mg-Cu合金的宏观组织

图5 不同细化剂加入量下Al-Zn-Mg-Cu合金的显微组织

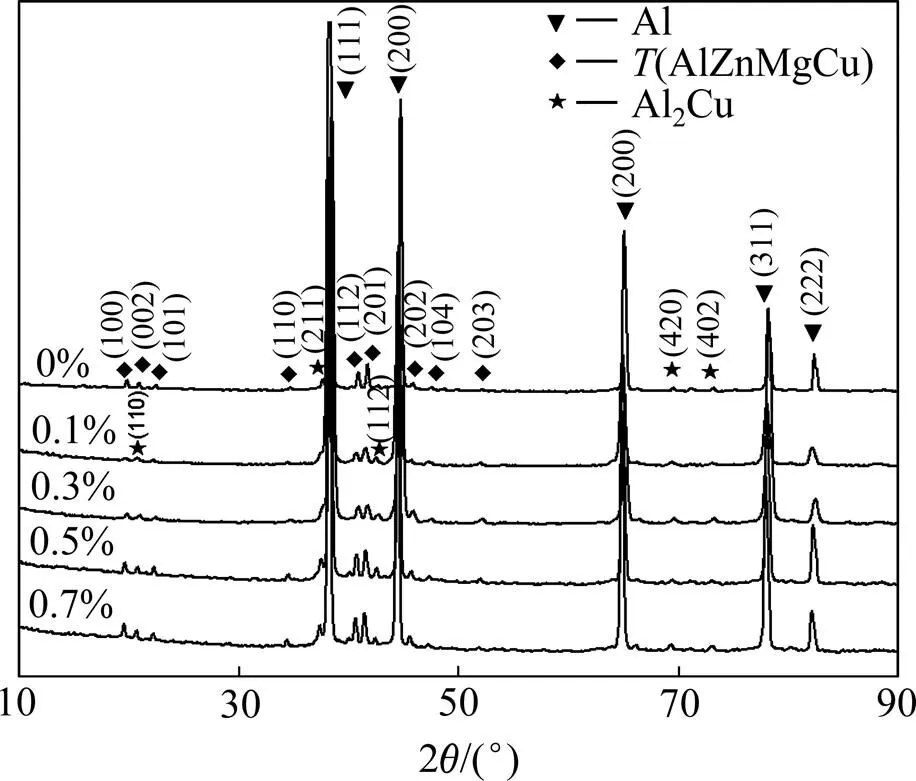

2.1.4 第二相成分及形态

图7所示为不同TiC/Ti细化剂加入量下Al-Zn- Mg-Cu合金的XRD谱。从图7可以看出,Al-Zn-Mg-Cu合金铸态组织中主要的第二相为(AlZnMgCu)相和(Al2Cu)相;随着细化剂加入量的增加,其第二相成分均未发生改变。结合图5的分析可知,纳米TiC/Ti细化剂的加入只改善晶间第二相的分布而不会改变其组成。

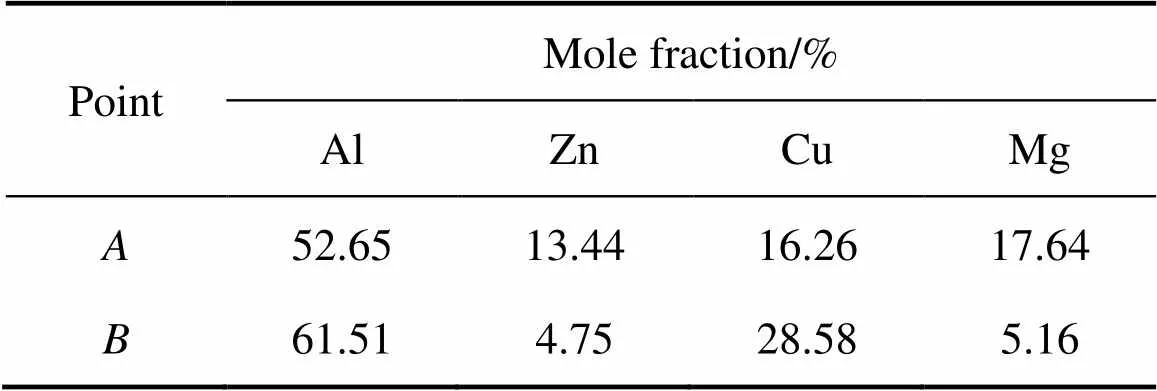

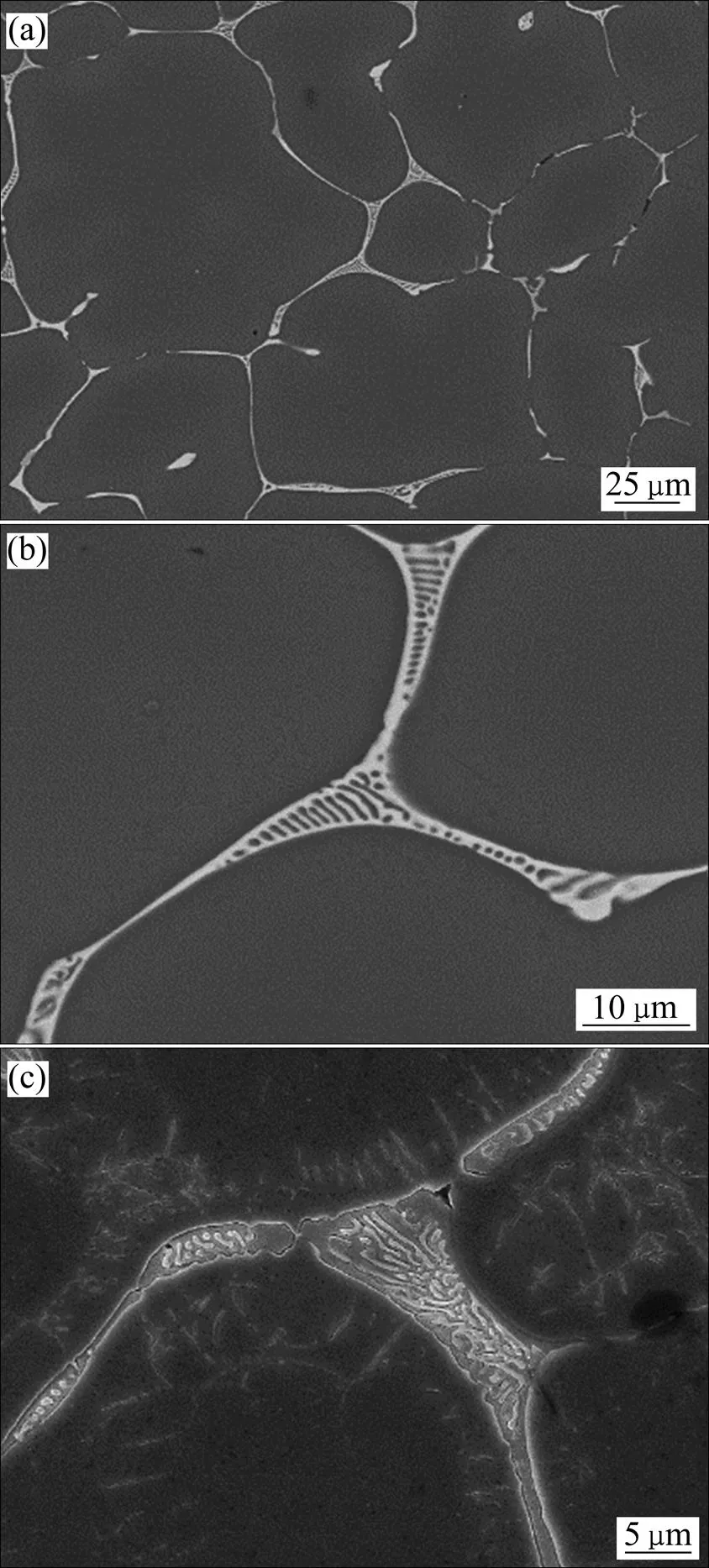

图8所示为添加0.5%TiC/Ti细化剂的 Al-Zn- Mg-Cu合金的SEM像。图8(a)所示为低倍下的组织形貌,Al基体中有大量亮白色呈连续分布的晶间第二相;图8(b)和图8(c)所示分别为高倍下观察的第二相组织形貌,从图8可以看出,(Al)晶界处为层片状的非平衡共晶组织。

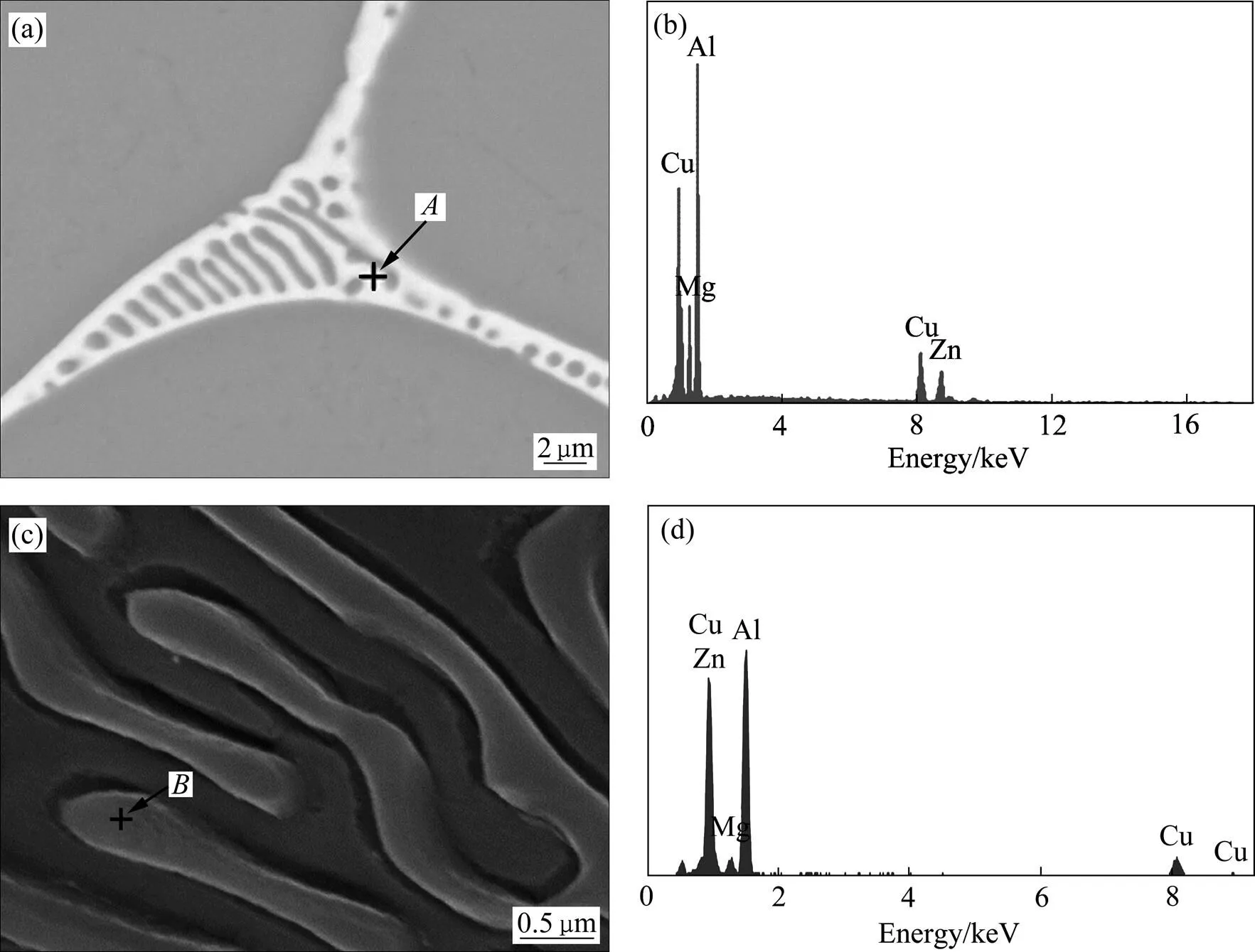

分别对图8(b)和图8(c)的第二相进行EDX谱,分析结果示于图9和表1中。基于图9和表1的结果可知,图8(b)和图8(c)所示的第二相分别为(AlZnMgCu)相和(Al2Cu)相,这与XRD扫描的结果相一致。

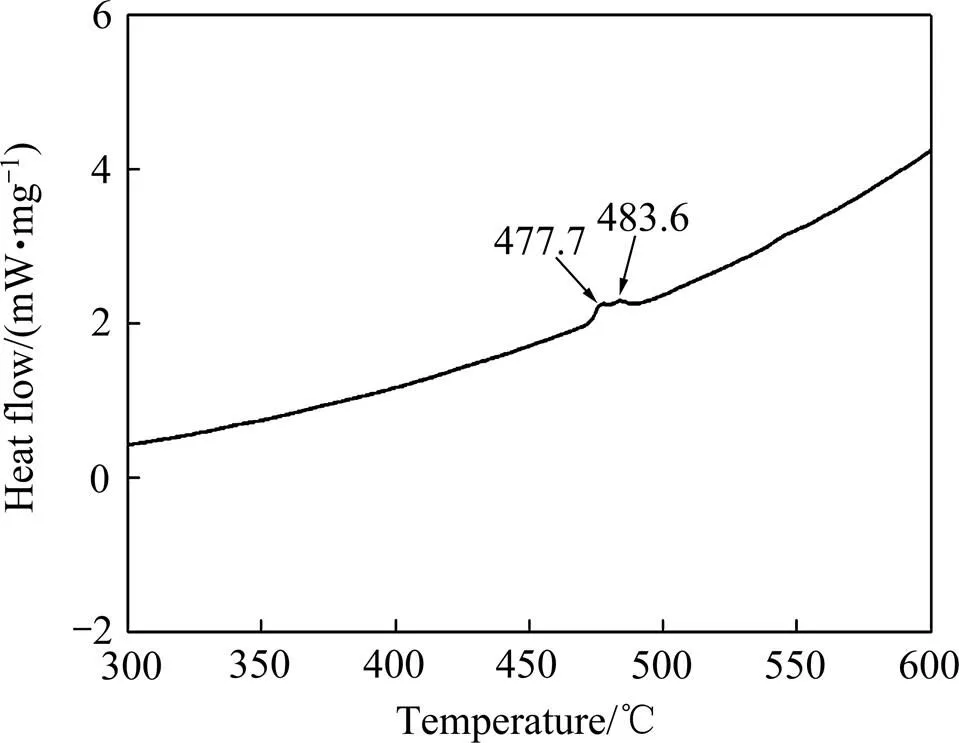

图10所示为Al-Zn-Mg-Cu合金铸态试样升温过程的DSC曲线。从图10可以看出,合金在升温过程中于477.7和483.6 ℃处出现两个小的吸热峰,结合XRD和EDX的分析结果,两峰分别对应(AlZnMgCu)相和(Al2Cu)相的熔化吸热过程。

图6 不同细化剂加入量下Al-Zn-Mg-Cu合金的平均晶粒尺寸

图7 不同细化剂加入量下Al-Zn-Mg-Cu合金的XRD谱

基于上述结果,可以推断Al-Zn-Mg-Cu合金凝固过程如下,熔体温度降低,(Al)首先开始形核并长大,晶间残余液相中合金元素浓度升高,但由于元素偏析,晶间液池中残余液相元素含量各异。温度继续降低至共晶点后发生式(1)和式(2)所示的共晶反应:

→(Al)+(AlZnMgCu) (1)

→(Al)+(Al2Cu) (2)

式中,(AlZnMgCu)相是由两种同晶型相(Al6CuMg4)和(Al2Mg3Zn3)连续互溶而形成[18]。由于上述两个共晶反应,在铸态Al-Zn-Mg-Cu合金中形成了((Al)+(AlZnMgCu))和((Al)+(Al2Cu))两种共晶组织。

表1 图9中谱点处的元素含量

图8 添加0.5%细化剂的Al-Zn-Mg-Cu合金试样的SEM像

图9 晶间第二相EDX分析

图10 合金升温过程的DSC曲线

2.2 力学性能

2.2.1 抗拉强度

图11所示为不同纳米TiC/Ti细化剂加入量下试棒的抗拉强度。从图11可以看出,未添加细化剂的Al-Zn-Mg-Cu合金的抗拉强度为187.7 MPa;而随细化剂加入量的增加,试棒的抗拉强度先增加后减小。当细化剂加入量为0.5%时,试棒的抗拉强度最高,达到249.5 MPa,相较于未添加细化剂的试样,强度提高32.9%;当细化剂加入量提高到0.7%时,抗拉强度开始下降。

图11 不同纳米TiC/Ti细化剂加入量下试棒抗拉强度

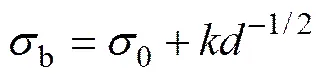

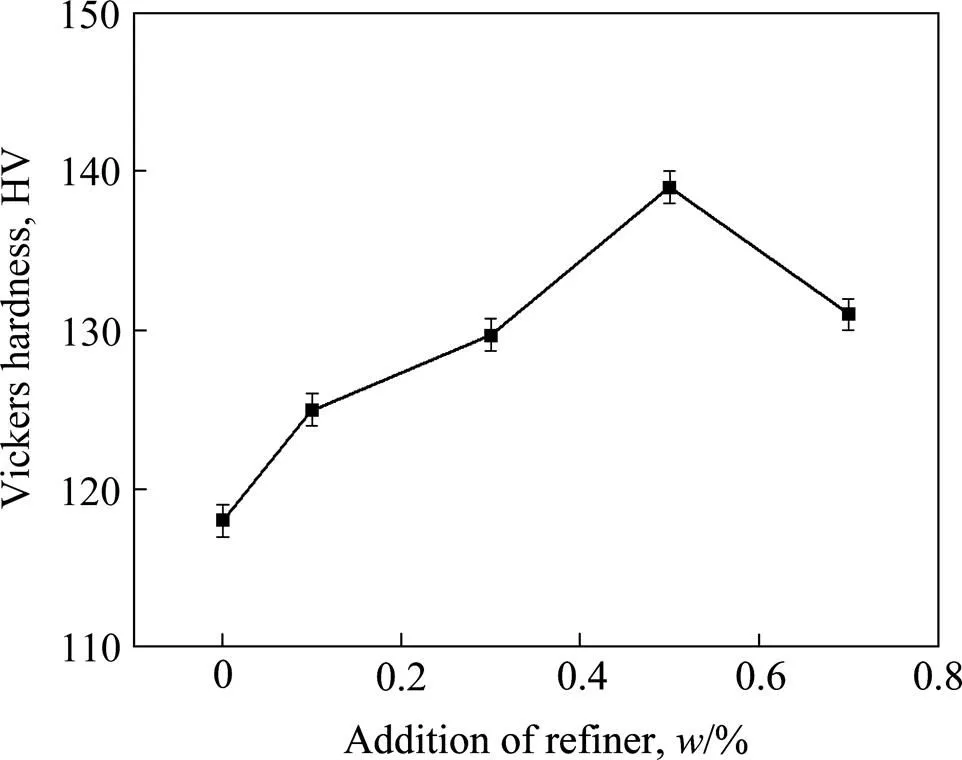

根据Hall-Petch[19]公式,材料的抗拉强度和晶粒尺寸之间具有一定对应关系:

随着细化剂加入量的增加,平均晶粒尺寸逐渐减小,晶粒细化可以有效的提高材料的屈服强度。所以当加入量为0.5%时,晶粒最细小,材料的抗拉强度最高;而当加入量为0.7%时,晶粒重新变大,细晶强化作用减弱,试样强度开始下降。

此外,Al-Zn-Mg-Cu合金晶间存在(Al2Cu)和(AlZnMgCu)等脆性硬质相,粗大的第二相和(Al)晶粒结合处强度较弱,易产生裂纹并沿晶间扩展导致材料断裂[20]。TiC/Ti细化剂的加入对晶间第二相有明显的细化效果,打破了晶间第二相的连续性,降低了晶间第二相对力学性能的不利影响。但细化剂加入量过大时,聚集态的TiC颗粒容易形成夹杂物等缺陷,使试样的强度下降。

图12 抗拉强度与晶粒尺寸的对应关系

2.2.2 显微硬度

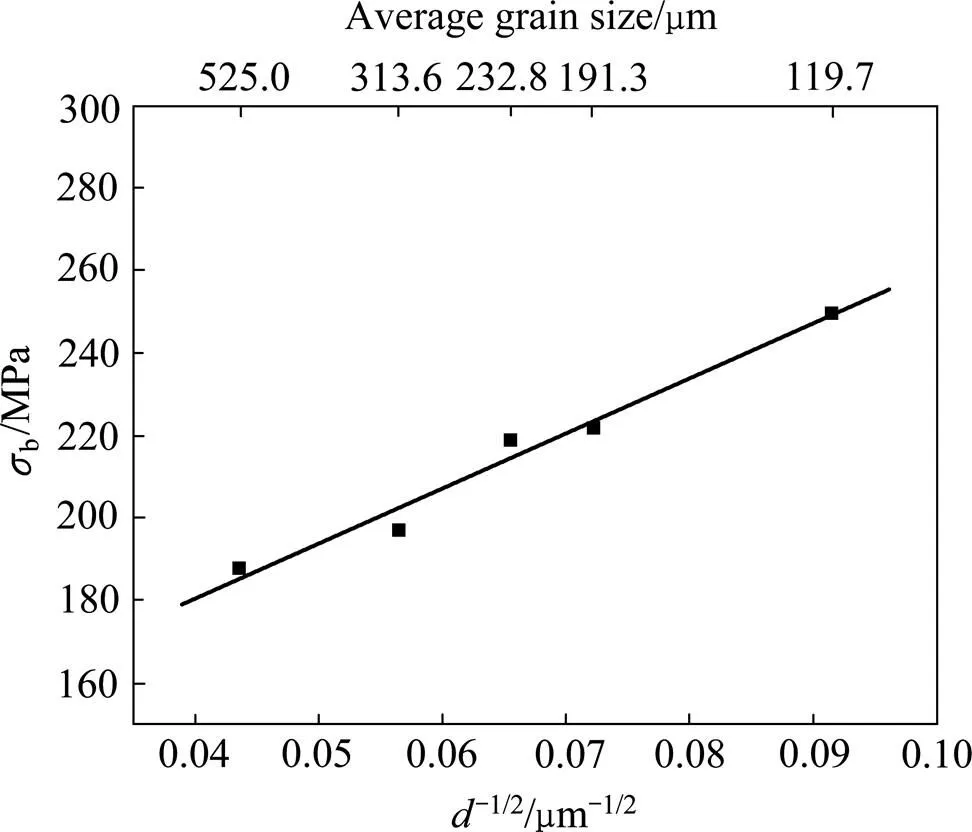

图13所示为维氏硬度随纳米 TiC/Ti细化剂加入量的变化曲线。从图13可以看出,随加入量的增加,试样硬度逐渐增大;当加入量为0.5%时,硬度值最高,达到137.3 HV,较未添加时提高16.4%;加入量增加到0.7%时,硬度值下降。

图14所示为Al-Zn-Mg-Cu合金的维氏硬度与晶粒尺寸()的对应关系,经过线性拟合,两者同样符合Hall-Petch公式。与晶粒细化对强度的影响相似,细晶强化和晶粒细化导致的硬质第二相的均匀分布对材料的硬度也有显著的提升。因此,当细化剂加入量为0.5%时,Al-Zn-Mg-Cu合金的细化效果最好,材料的维氏硬度最高。同理,当细化剂添加量达到0.7%时,晶粒变大,晶间第二相粗化且易出现颗粒团聚形成夹杂,材料的硬度开始下降。

图13 维氏硬度随纳米 TiC/Ti加入量的变化曲线

图14 维氏硬度与晶粒尺寸的对应关系

3 结论

1) 随TiC/Ti细化剂加入量的增加,铸态Al-Zn-Mg-Cu合金的晶粒尺寸逐渐减小,当加入量为0.5%时,平均晶粒尺寸由未添加细化剂的525 μm的树枝晶转变为119.7 μm的细等轴晶;继续增加细化剂的添加量,合金的晶粒尺寸开始粗化。

2) 铸态Al-Zn-Mg-Cu合金晶界第二相为(AlZnMgCu)和(Al2Cu)相,细化剂的添加使第二相变得细小分散,但不改变第二相的组成。

3) 铸态Al-Zn-Mg-Cu合金的抗拉强度随细化剂的加入量增加呈现先提高后降低的趋势;当加入量为0.5%时,同时抗拉强度达到最高值249.5 MPa,较未添加细化剂的试样强度提高32.9%,抗拉强度(b)与晶粒尺寸()的关系符合Hall-Petch公式。

4) Al-Zn-Mg-Cu合金铸态组织的硬度随细化剂的加入量增加呈现先增加后减小的趋势;当加入量为0.5%时,试样维氏硬度最大,达到137.3 HV,较未添加细化剂的试样强度提高16.4%,合金硬度与晶粒尺寸()的关系符合Hall-Petch公式。

[1] 黄进峰, 杨 滨, 张济山. Al-Zn-Mg-Cu系超高强度铝合金的研究现状与发展趋势[J]. 材料导报, 2003, 17(9): 1−4. HUANG Jin-feng, YANG Bin, ZHANG Ji-shan. Current status and future directions of ultrahigh strength Al-Zn-Mg-Cu aluminum alloys[J]. Materials Review, 2003, 17(9): 1−4.

[2] 张纪帅, 陈志国, 任杰克. 新型热机械处理对Al-Zn-Mg-Cu合金显微组织与性能的影响[J]. 中国有色金属学报, 2015, 25(4): 910−917. ZHANG Ji-shuai, CHEN Zhi-guo, REN Jie-ke. Effect of new thermomechanical treatment on microstructure and properties of Al-Zn-Mg-Cu aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(4): 910−917.

[3] 刘吉东, 曹志强, 张红亮. 熔体超声处理对Al-Zn-Mg-Cu铝合金铸态组织及成分偏析的影响[J]. 机械工程材料, 2009, 33(9): 57−60. LIU Ji-dong, CAO Zhi-qiang, ZHANG Hong-liang. Effect of melt ultrasonic treatment on as-cast microstructure and component segregation of 7050 aluminum alloy[J]. Materials for Mechanical Engineering, 2009, 33(9): 57−60.

[4] LIU Guang-lei, SI Nai-chao, SUN Shao-chun. Effects of grain refining and modification on mechanical properties and microstructures of Al-7.5Si-4Cu cast alloy[J]. Transactions Nonferrous Metals Society of China, 2014, 24(4): 946−953.

[5] EASTON M, STJOHN D. Grain refinement of aluminum alloys: Part I. The nucleant and solute paradigms-a review of the literature[J]. Metallurgical and Materials Transactions A, 1999, 30(6): 1613−1623.

[6] 朱正锋, 兰晔峰. 铝及合金晶粒细化研究现状及发展趋势[J]. 铸造设备研究, 2004, 26(2): 51−54. ZHU Zheng-feng, LAN Ye-feng. The research about actuality and tendency on grain refinement of aluminum and alloys[J]. Research Studies on Foundry Equipment, 2004, 26(2): 51−54.

[7] 肖政兵, 邓运来, 唐建国, 陈 祺, 张新明. Al-Ti-C与Al-Ti-B晶粒细化剂的Zr中毒机理[J]. 中国有色金属学报, 2012, 22(2): 371−378. XIAO Zheng-bing, DENG Yun-lai, TANG Jian-guo, CHEN Qi, ZHANG Xin-ming. Poisoning mechanism of Zr on grain refiner of Al-Ti-C and Al-Ti-B[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 371−378.

[8] QIU Ke, WANG Ri-chu, PENG Chao-qun. Effects of Mn and Sn on microstructure of Al-7Si-Mg alloy modified by Sr and Al-5Ti-B[J]. Transactions Nonferrous Metals Society of China, 2015, 25(11): 3546−3552.

[9] GREER A L, BUNN A M, TRONCHE A. Modelling of inoculation of metallic melts: application to grain refinement of aluminum by Al-Ti-B[J]. Acta Materialia, 2000, 48(11): 2823−2835.

[10] MYKHALENKOV K, LYSENKO S, REIF W. Application of TiN particles for grain refinement of aluminum[J]. Zeitschrift für Metallkunde, 1999, 90(9): 664−668.

[11] BORODIANSKIY K, ZINIGRAD M, GEDANKEN A. Aluminum A356 reinforcement by carbide nanoparticles[J]. Journal of Nano Research, 2011, 13(2): 41−46.

[12] 谌 援, 李欣蔚, 罗 强. TiN/Ti复合细化剂对工业纯铝细化效果的影响[J]. 特种铸造及有色合金, 2011, 31(8): 771−775. CHEN Yuan, LI Xin-wei, LUO Qiang. Influence of new-type TiN/Ti grain refiner on the grain refining effects in commercial pure aluminum[J]. Special Casting & Nonferrous Alloys, 2011, 31(8): 771−775.

[13] 李玉洁, 李欣蔚, 干 路. 纳米TiN/Ti细化剂对Al-4Cu合金组织与性能的影响[J]. 特种铸造及有色合金, 2013, 33(6): 570−573. LI Yu-jie, LI Xin-wei, GAN Lu. Influence of nano TiN/Ti composite grain refiner on the microstructures and properties of Al-4Cu alloy[J]. 2013, 33(6): 570−573.

[14] LI Xin-wei, CAI Qi-zhou, ZHAO Bing-yi. Effect of nano TiN/Ti refiner addition content on the microstructure and properties of as-cast Al-Zn-Mg-Cu alloy[J]. Journal of Alloys and Compounds, 2016, 675(5): 201−210.

[15] WANG Xue-Jiao, XU Cong, ARFAN M. Effects of Al-Ti-B-RE grain refiner on microstructure and mechanical properties of Al-7.0 Si-0.55 Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2244−2250.

[16] JIANG B, LIU W, QIU D. Grain refinement of Ca addition in a twin-roll-cast Mg-3Al-1Zn alloy[J]. Materials Chemistry and Physics, 2012, 133(2): 611−616.

[17] 姜文辉, 韩行霖. Al-Ti-C 中间合金晶粒细化剂的合成及其细化晶粒作用[J]. 中国有色金属学报, 1998, 8(2): 268−271. JIANG Wen-hui. HAN Xing-lin. Preparation of Al-Ti-C master alloys and their grain refining properties[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(2): 268−271.

[18] YU Jing-jing, LI Xiao-mei, YU Xin-quan. Thermodynamic analyse on equilibrium precipitation phases and composition design of Al-Zn-Mg-Cu alloys[J]. Journal of Shanghai Jiao Tong University (Science), 2012, 17(3): 286−290.

[19] FURUKAWA M, HORITA Z, NEMOTO M. Microhardness measurements and the Hall-Petch relationship in an Al-Mg alloy with submicrometer grain size[J]. Acta Materialia, 1996, 44(11): 4619−4629.

[20] ACCHAR W, CAIRO C A, SEGADÃES A M. Effect of tungsten carbide additions on the microstructure and properties of hot-pressed alumina[J]. Materials Science and Engineering A, 2005, 406(1): 74−77.

(编辑 龙怀中)

Effect of nano TiC/Ti refiner addition on microstructure and properties of as-cast Al-Zn-Mg-Cu alloy

ZHAO Bing-yi, CAI Qi-zhou, LI Xin-wei, LI Bing, CHENG Jing-fan

(State Key Laboratory of Material Processing and Die and Mould Technology, Huazhong University of Science and Technology, Wuhan 430074, China)

A novel kind of Ti supporting nano-sized TiC particles grain refiner (TiC/Ti refiner) was prepared by high-energy ball milling. The effect of refiner addition amount on the microstructure and mechanical properties of as-cast Al-Zn-Mg-Cu alloy was investigated. The results show that with the increase addition of TiC/Ti refiner, the average grain size of alloy decreases gradually. When the addition amount is 0.5% (mass fraction), the(Al) grains transform from dendrites with average size of 525 μm to equiaxed grains with average size of 119.7 μm. The secondary phases of as-cast Al-Zn-Mg-Cu alloy consisted of(AlZnMgCu) and(Al2Cu). The refining of(Al) grain results in fine and uniformly distributed secondary phases, while the composition has not been changed. The tensile strength and hardness increase with the TiC/Ti refiner content; when the addition amount reaches to 0.5%, the optimized mechanical properties of the refined alloy is obtained with a tensile strength of 249.5 MPa and hardness of 137.3 HV. Compared to the unrefined alloy, the tensile strength and hardness are improved by 32.9% and 16.4%, respectively.

Al-Zn-Mg-Cu alloy; nano TiC/Ti refiner; addition amount; grain size; tensile strength; hardness

2016-03-28; Accepted date:2016-07-07

CAI Qi-zhou; Tel: +86-27-87558190; E-mail: caiqizhou@hust.edu.cn

10.19476/j.ysxb.1004.0609.2017.04.003

1004-0609(2017)-04-0692-09

TG146.2

A

2016-03-28;

2016-07-07

蔡启舟,教授,博士;电话:027-87558190;E-mail: caiqizhou@hust.edu.cn