水中桩基础冲击钻施工清孔工艺研讨

唐顶峰, 刘学青, 杨大伟

(湖南路桥建设集团有限责任公司, 湖南 长沙 410004)

水中桩基础冲击钻施工清孔工艺研讨

唐顶峰, 刘学青, 杨大伟

(湖南路桥建设集团有限责任公司, 湖南 长沙 410004)

通过分析目前冲击钻钻孔施工普遍采用的正循环泥浆清孔的不足,提出改进措施,结合冷水江资江二桥桩基冲击钻孔施工清孔技术措施,为合适地质、水文条件下冲击钻钻孔施工如何优化清孔工艺确保工程质量提供了一些有价值的经验,可供参考。

水中桩基; 冲击钻施工; 正循环; 泥浆清孔; 气举法清孔

0 前言

目前桥梁工程基础施工采用冲击钻钻孔屡见不鲜,原因是冲击钻钻孔适用各种地质条件,工艺简单,施工成本低,对桩径2.5~1.2 m桩基钻孔很有优势,但其配套工艺——正循环清孔工艺在目前施工环境(普遍现象)下先天不足,清孔后泥浆指标几乎达不到规范要求,不能保证清孔彻底,后遗症是泥浆含砂(钻渣小颗粒)率大,沉淀快,影响钻孔桩竖直承载力,同时浇筑桩基混凝土后桩基上端钢筋笼外围基本上都是浓泥浆,混凝土并没有填充钢筋笼与孔壁间隙,导致桩基耐久性和摩擦力受到很大损失。针对这种普遍现象,工程技术人员有必要采取正确应对措施避免质量缺陷。

1 正循环泥浆清孔机理

正循环泥浆清孔是依靠泥浆泵抽取泥浆池泥浆通过泥浆管压注至孔底,排挤(置换)原桩孔内泥浆沿桩孔上流流入泥浆沉淀池,将泥浆中悬浮的钻渣颗粒带出桩孔,达到清除钻渣,降低泥浆的相对密度、含砂率目的,防止桩底存留沉淀物过厚而降低桩的承载力。

2 正循环泥浆清孔工艺缺陷原因分析

正循环泥浆清孔之所以能将钻渣颗粒带出桩孔,主要是因为泥浆有悬浮作用、动能,通过克服重力作用将钻渣带出桩孔。泥浆本质是复杂胶体相,悬浮作用直接跟胶体相性能有关,泥浆的粘度、比重、胶体率决定了悬浮作用,动能是钻渣颗粒流出桩孔的动力,源源不断的动能大小决定清渣效果。钻孔时钻渣在泥浆悬浮作用、动能作用下克服重力作用随泥浆上浮流出桩孔,但清孔后泥浆粘度、比重越来越小,对钻渣的悬浮作用也越来越小,当泥浆动能较小将不能完全克服钻渣重力作用,钻渣就不能随泥浆排出桩孔,在重力作用下钻渣随泥浆上浮到一定高度速度变为0 m/s(泥浆保持较小速度),此时该钻渣将反过来向下沉淀,下沉到悬浮与动能作用大于重力作用时该钻渣又开始上浮,结果是钻渣悬浮在泥浆中上下来回浮动。清孔后孔底泥浆管出口附近钻渣基本都悬浮了(当然清孔泥浆冲击不到的地方钻渣就沉淀在孔底),孔底暂时干净了,但当停止泥浆循环后原先悬浮的钻渣就慢慢沉淀下来,导致孔底有沉淀层。

正循环泥浆清孔往往不彻底。在做泥浆性能检测试验时通常发现20 cm高度泥浆1~2 min即可看到沉淀,据此推测,孔底也很快有沉淀物,几十米深桩孔一般在3~10 h左右完成沉淀,我们在利用导管正循环第2次清孔从停止循环至浇灌桩基混凝土时间间隔一般需要30 min左右,在此30 min内肯定产生沉淀层,此沉淀层虽然不是很厚,量测时基本判别不出,并且在浇灌桩基第1批混凝土可以冲开沉淀物,但桩基钢筋笼四周沉淀物并不能冲开,势必影响桩基承载力。在灌注混凝土过程中钻渣继续沉淀,泥浆性能在混凝土催化下也发生胶凝变化,施工实践证明普通泥浆在3 h后即变成粘稠浓浆(见图1),阻碍混凝土填充钢筋笼外侧空隙,造成桩基上端钢筋笼外没有包裹混凝土,从而留下质量隐患,例如湘潭某桥就出现桩基钢筋笼外露现象,事实上很多桩基出现类似现象,只是没有去检测罢了。

图1 灌注桩基产生粘稠浓泥浆

正循环清孔泥浆流速不大,动能很小,清孔效果较差。钻渣颗粒等同于质地坚硬的小碎石或砂粒,表观密度>2.5 kg/m3[1],泥浆比重变为1.0~1.4(含泥沙),静止状态钻渣都将沉淀。正循环时泥浆注入孔底,在出泥浆管时具有很高速度,动能很大,出了泥浆管口进入桩孔内时即刻排挤、托举、带动、搅合孔底泥浆,携带钻渣往上流动,因受到孔内泥浆阻力流速迅速收敛,最后是匀速上升。注入泥浆的动能W=Mv2/2,与质量、速度相关,即与流量直接相关。以常用型号NL150A-16泥浆泵为例,流量P=120~180 m3/h[2],假定达到平均流量P=150 m3/h,此时压注泥浆流速为V=P/(π×d2/4)=5.31 m/s(d=150 mm),由于压注泥浆与流出泥浆量相当,假设桩径D=2.2 m,最终上升速度V=P/(π×D2/4)= 0.011 m/s,速度只有泥浆管出口速度的1/483,这个速度对钻渣驱动力也很小,对钻渣的悬浮作用也很小,钻渣就不能随泥浆排出桩孔,清渣效果不行。

3 改善措施

通过对正循环清孔工艺缺陷分析,为保证工程质量可以采取针对性措施。

一是改善泥浆性能。采用泥浆循环清孔必须依靠泥浆对颗粒悬浮作用,钻渣沉淀快慢跟泥浆性能特别是胶体率有很大关系,但目前建筑市场钻孔泥浆普遍为普通泥浆(开孔时使用粘土造浆,钻孔过程利用钻孔内泥土本身造浆,适当补充粘土造浆,清孔后出浆口泥浆比重变为1.14~1.18,含沙率2%~3%,黏度17~18 s),胶体率严重不合格(规范要求大于98%)。改善泥浆性能需购买优质膨润土、纯碱、聚丙烯酰胺,钻孔过程不时补充膨润土造浆,技术上完全可行,但成本很高,施工单位往往从成本角度考虑不愿去做。优质泥浆循环时小颗粒钻渣在沉淀池也不易沉淀,往往随同泥浆流动重复循环,清孔时需要兼顾钻渣在泥浆池的沉淀,一般可以用一小股清水对着泥浆口冲洗,打破胶相体平衡促使钻渣沉淀。

二是加大清孔泥浆动能。只改善泥浆还不能达到清孔目的,清孔时间照样比较长,需要加大泥浆动能才能达到事半功倍效果,正常情况下动能越大,清孔速度越快,清渣效果越好。加大清孔泥浆动能较容易,例如增加泥浆泵加大流量(正循环增加泥浆泵效果不明显),或改用气举反循环、泵吸反循环清孔加大孔底局部泥浆动能,此方法技术可行,操作简易,成本较小,是施工单位首选。

三是加快混凝土灌注。加快混凝土灌注,要求搅拌站生产能力较强,施工组织科学、协调,人员、设备充足。

4 工艺改进应用实例

4.1 工程概况

冷水江资江二桥跨越资江,主桥为跨径149 m+149 m独塔双索面预应力斜拉桥,主墩位于资江河中央,有水中桩26根,桩径D220 cm,桩长45 m,桩顶设计标高170.017 m。水面高程175 m左右,受下游水电站影响,水位标高变化在2 m以内。地质为松散细砂0~2 m,其下为稍密~中密卵石1~3 m,下伏基岩,岩性较单一,主要为泥质灰岩夹泥灰岩。主墩桩基采用搭设钢管桩施工平台冲击钻钻孔方案。水中钻孔平台长60 m,宽24 m,满足钻孔机具的要求,具体见图2。

图2 钻孔平台布置方案图(单位: cm)

4.2 清孔工艺设计

4.2.1 清孔工艺设计

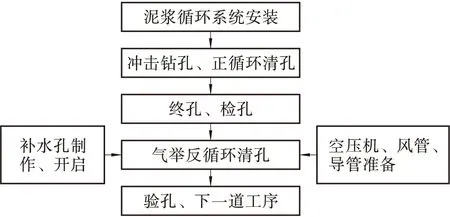

根据工程实际情况,先按正循环工艺设置泥浆循环系统,满足钻孔要求,终孔后改用气举法清孔,泥浆(废弃)换成清水。清孔工艺流程如图3所示。

图3 清孔工艺流程图

4.2.2 钻孔泥浆正循环系统(图4)

利用旧钢护筒做一个泥浆桶,悬挂于施工平台下,底部开孔0.3 m×0.3 m排渣门,以便及时清除桶内钻渣。在钢护筒孔口下0.3 m左右开0.2 m×0.2 m孔,焊接泥浆槽连接泥浆桶,泥浆桶内安设过滤溜槽,泥浆从钢护筒流入泥浆桶,再用泥浆泵抽取注入钢护筒,形成循环。一部分钻渣随溜槽排除,一部分钻渣在泥浆桶沉淀,清出钻渣另行处理。

4.2.3 气举法清孔

钻孔过程采用泥浆正循环清渣,钻孔到设计标高后再进行气举法清孔,本项目水中桩清孔后可达到清水孔标准。采用1台12 m3空压机,φ150 mm导管、φ50 mm高压风管。

图4 钻孔泥浆正循环系统

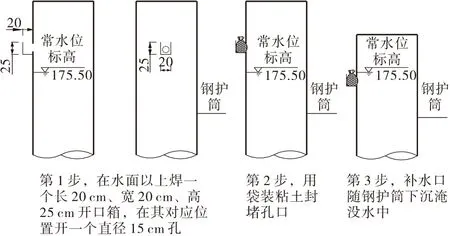

为避免塌孔,钢护筒尽量穿过覆盖层。气举反循环流量很大,必须要做好补水措施保持孔内水头压力,否则孔外水压力过大将把钢护筒压变形。为保持水头压力基本平衡要有足够大补水量,根据现场情况,专门设计了能满足要求的简易补水装置。在钢护筒第1次振捣下沉到位后,在护筒侧面离水面40 cm高度焊接一个上开口箱,然后在对应位置将护筒开一个φ150 mm圆孔,补水孔用黏土包封堵后随着钢护筒第2次振打下沉淹没到水面以下20 cm左右。补水孔如图5。

图5 补水孔方案图(单位: cm)

4.2.4 实践效果

4#墩部分桩采用正循环泥浆清孔,并配筛分器过滤砂粒,见图6,终孔后清孔时间约24 h,泥浆比重在1.2左右,出浆口含沙率3%左右,安放钢筋笼后导管二次清孔需要3 h左右,比重降为1.15,含沙率小于2%,量测发现此时沉淀较快。部分桩改进工艺后采用气举法清孔,吸泥管长50 m,插到孔底,出口设90°弯管,高压风管设在吸泥管外,排气口设在吸泥管中间,入水深度大于15 m(不必设在导管底部附近)。清孔前先开启补水门向孔内供水,然后送风清孔,补水门能满足始终保持孔内水头高度。气举抽出泥浆直接废弃至泥浆池,河水补充孔内,孔内抽出的泥浆手摸无颗粒感觉,表明泥浆换为清水,清孔时间约30 min,比重变为1.0~1.02,安装下放钢筋笼后不需二次清孔,孔底沉渣厚度为0 mm,气举法清孔见图7。所有桩基都进行了超声波检测,均为I类桩,钻心抽样检测表明混凝土与岩石接触良好,无沉淀层;采用正循环清孔桩基在承台施工过程中发现钢护筒与桩基间局部有渗水,采用气举法清孔桩基四周充满混凝土,在承台施工过程中没有发现钢护筒与桩基间渗水,见图8。表1为部分桩基清孔后泥浆性能检测对照表。

图6 筛分机辅助清孔照片

图7 空压机气举清孔照片

图8 桩基钢筋笼与钢护筒间混凝土饱满

表1 部分桩基清孔后泥浆性能检测对照表桩号清孔方法清孔 时间/h相对密度含沙率/%黏度/s沉淀 厚度/mm桩号清孔方法清孔 时间/h相对密度含沙率/%黏度/s沉淀厚度/mm4左1-1正循环271.16218204右1-1正循环301.15117214左1-2气举反循环0.51.0201704右1-2气举反循环0.51.0301704左1-3正循环301.15218264右1-3正循环291.16218174左1-4气举反循环0.61.0201704右1-4气举反循环0.51.0201704左2-1气举反循环0.51.0201704右2-1气举反循环0.51.1521704左2-2正循环281.15218204右2-2气举反循环0.61.0201704左2-3气举反循环0.61.0201704右2-3气举反循环0.61.0201704左2-5正循环281.16218214右2-4正循环281.1521820 注:4#墩桩径设计值220cm,桩长40~48m,根据地质情况不同而不同。

5 结论

采用冲击钻施工桩基有经济优势,但其清孔工艺需要改进,也可以改进。通过冷水江资江二桥水中桩施工实践,冲击钻正循环钻孔与终孔后气举法清孔是一个很好组合。此气举法是直接废弃泥浆,效率高,成本低,操作简单,可以确保质量,值得推广(采用泥浆循环的气举反循环清孔,看似循环利用的泥浆在灌注桩基混凝土后还是废弃了,施工单位要储存后循环利用花费成本比泥浆本身大很多)。但必须保证桩孔内水头防止塌孔,比较适合钢护筒入岩或接近入岩且补水容易的施工条件,对钢护筒未入岩但埋置较深的嵌岩桩只要保证水头压力同样可以采取气举法清孔,此工艺要控制供气量不要超过20 m3/min。

[1] JTG/F50-2011,公路桥涵施工技术规范[S].

[2] 上海鄂泉泵业有限公司.NL150-16参数[Z].

2016-11-23

唐顶峰( 1970-) ,男,高级工程师,主要从事桥梁建设。

1008-844X(2017)01-0141-04

U 445.55+1

B