超临界机组主蒸汽管道P91热压弯头强度分析

刘明,白佳

(华电电力科学研究院,浙江杭州310030)

超临界机组主蒸汽管道P91热压弯头强度分析

刘明,白佳

(华电电力科学研究院,浙江杭州310030)

采用有限元仿真分析方法对某600MW超临界机组主蒸汽管道P91热压弯头进行了强度分析,得到了90°弯头结构在内压作用下的应力分布规律,并依据仿真分析结果选择测点位置,采用电阻应变测量技术对该弯头的应力分布进行了试验测试,测试结果与仿真分析结果吻合度较好,最后采用有限元仿真分析结果对该弯头进行了强度校核。

热压弯头;P91;应力测试;主蒸汽管道;仿真分析

0 引言

目前在热力发电行业超临界、超超临界机组已得到普遍推广运用,随着火电厂机组容量和参数的不断提高,对蒸汽管道的强度要求也越来越高。主蒸汽管道是火电机组的四大管道之一,在热力系统中起到至关重要的作用,而弯头是四大管道系统中的管件之一,并且也是管系中的应力集中区域之一。从力学角度看,弯头结构的受力比较复杂,存在一定的应力集中现象,再加上其往往承受高温、高压及交变荷载的作用,易产生疲劳、蠕变损伤,严重时甚至断裂[1],因而其可靠与否直接影响到整个管道系统的正常运行。

对某600M W超临界机组主蒸汽管道热压弯头在内压作用下的应力强度进行了试验测试与有限元仿真分析计算,根据试验测试和仿真分析结果对现有结构进行了强度校核,同时也为其他同类型弯头构件的设计、制造及强度检验提供参考。

1 弯头设计参数

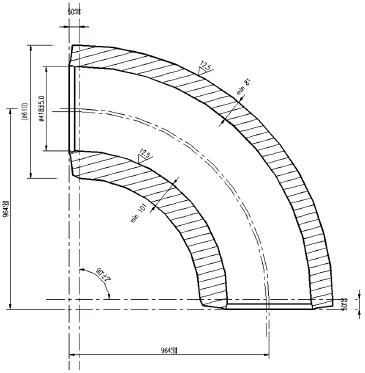

该主蒸汽管道90°弯头是通过钢管热压成型工艺制造,材料为A SM E SA 335 P91,设计温度576℃、设计压力25.4M Pa,接管规格为ID 419.1×81m m,弯头外壁最小设计壁厚81m m、内壁最小设计壁厚101m m,弯头的设计结构如图1所示。

图1 弯头设计结构示意如图

图2 仿真分析模型结构示意图

2 有限元仿真分析

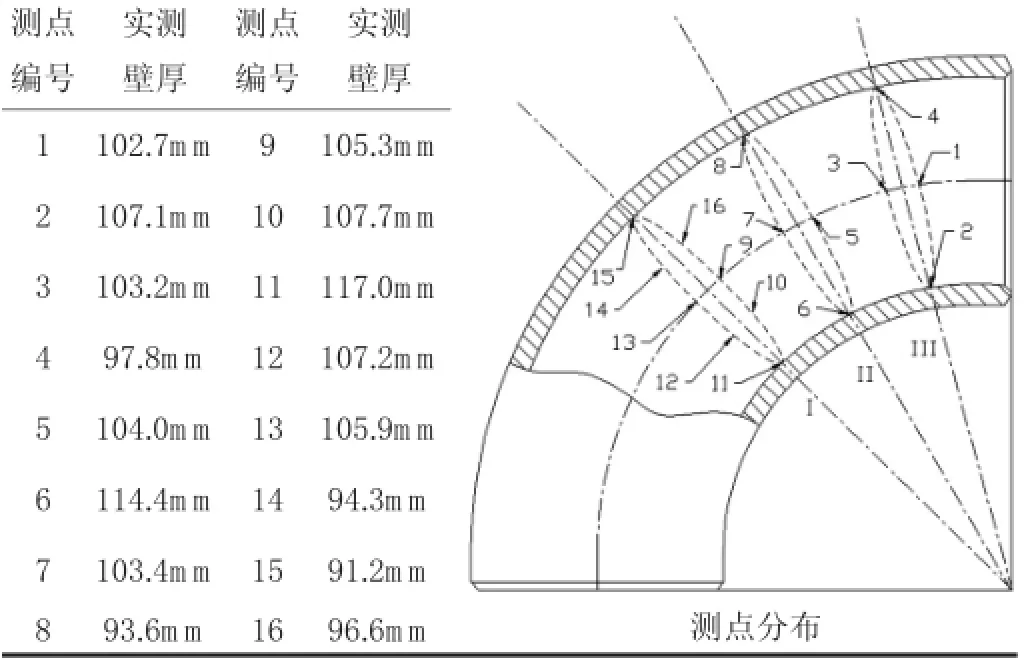

采用大型通用软件A BA QU S 6.10对该热压90°弯头进行有限元仿真分析。由于热压弯头在推制过程中内外壁壁厚不均,弯头内弧侧结构比较厚,外弧侧结构比较薄,在建模过程中也充分考虑了这些情况,结合弯头设计图纸,根据弯头实测尺寸进行建模,弯头部分测点实测壁厚值见表1。

为了更好的模拟弯头实际工作状态,也为了减小结构边界的影响,建模时考虑了弯头两端的直管接管,其中接管长度取为2m。90°弯头具有两个对称面,在仿真分析中,为了节省运算量,运用结构的对称特性,将弯头沿中性面剖开,取结构的一半进行仿真分析,其计算中的边界条件按结构力学中的对称边界条件确定,在对称面上施加法向位移约束,模型结构示意图如图2所示。

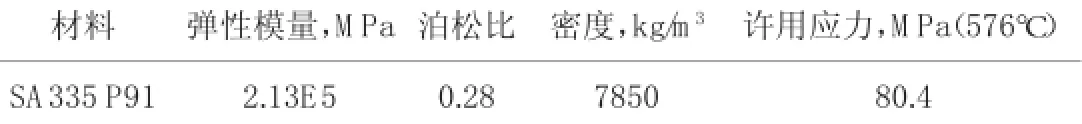

整个模型选用八节点六面体C3D 8R单元,为了提高计算精度和更清楚地了解其应力分布规律,弯头区域单元适当加密,接管段网格逐渐稀疏。联系弯头实际工作情况及对比试验工况,在此仅对弯头施加内压,取计算压力为设计压力(25.4M Pa),采用线弹性本构模型,材料计算参数见表2。

表1 弯头壁厚实测值

表2 材料参数

为了便于对应力分布进行说明,在有限元模型上作如图3所示的3路标记路径,其中路径P1在弯头内弧侧,路径P2在弯头中性层中间,路径P3在弯头外弧侧。

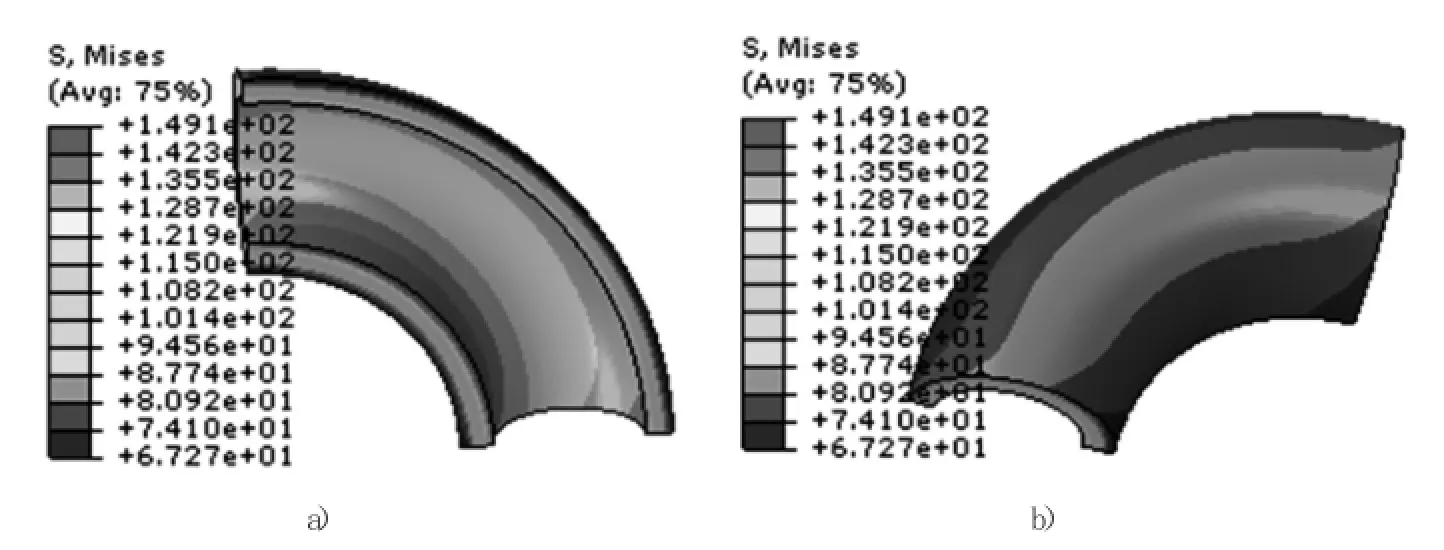

弯头在内压作用下的m ises应力结果分布如图4所示,其中沿路径P1、P2、P3的应力分布曲线如图5所示。应力计算结果表明,弯头在设计内压作用下,内壁应力较大,外壁应力较小,在内壁形成局部高应力区;中性层应力较内、外弧应力小;最大应力部位发生在弯头内弧面内壁处,最大应力149M Pa。

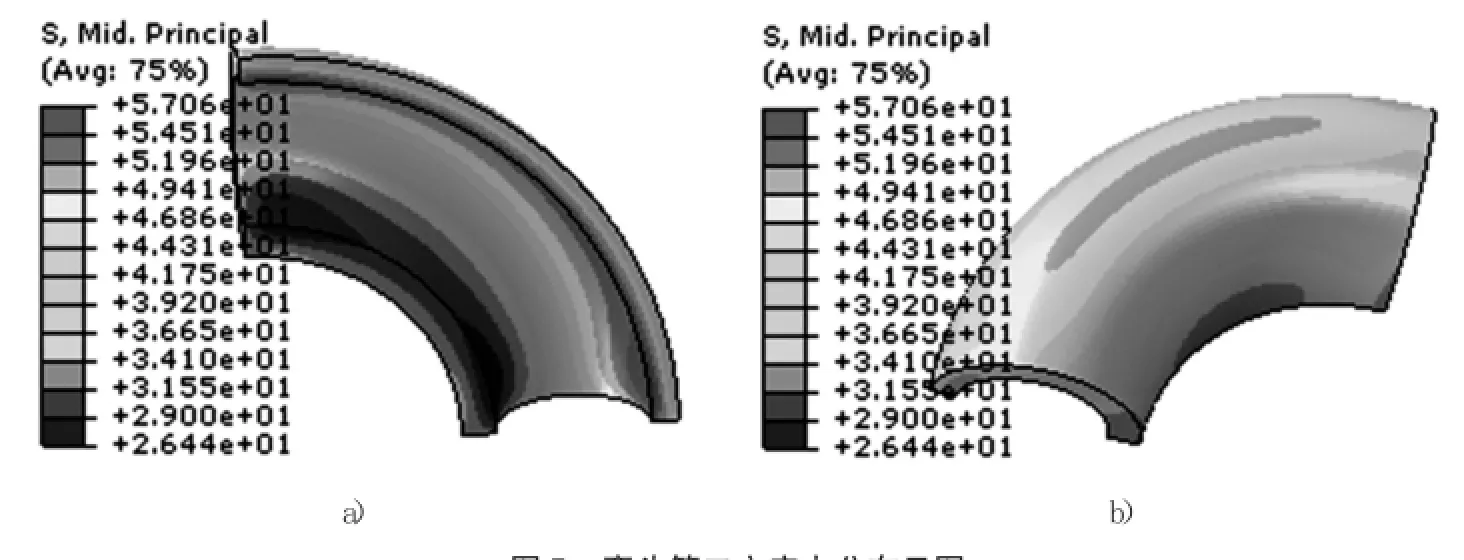

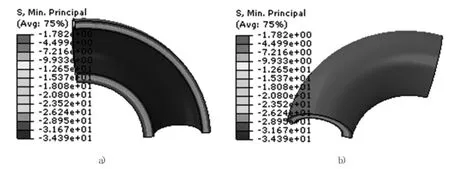

根据仿真分析结果及弯头应力分布特点可以得知,弯头第一主应力为环向应力,第二主应力为轴向应力,第三主应力为壁厚方向应力。其中第一主应力(S1)、第二主应力(S2)、第三主应力(S3)分布云图分别如图6-图8所示,应力计算结果表明,弯头在受内压作用时,内部产生的环形应力(第一主应力方向)较大,其分布形态与m ises应力分布相似。

图3 弯头路径P 1、P 2、P 3示意图

图4 弯头m ises应力分布云图

图5 弯头沿P 1、P 2、P 3路径m ises应力分布曲线图

3 弯头试验应力测试

弯头应力测试采用试验应力分析中的电阻应变测量技术[2],按照GB/T 16507.4-2013《水管锅炉第4部分:受压元件强度计算》标准中的应力验证法对实际制造的弯头进行应力强度测试。

试验测试时在弯头两端焊接试验工艺接管与封头进行密封,并往弯头内注入液压油,通过液压油加压模拟弯头受内压时的工况。在弯头内外壁同时粘贴应变片,测点位置参照表1中的壁厚测点布置,即应力测点布置在弯头15°、30°、45°剖面区域,并在应力较大的中间截面加密布置测点,这样就在内、外壁各布置16个测点。针对90°弯头的受力特点(两主应力方向分别为环向和轴向),所有测点都采用两向直角应变花,分别定位于弯头环向和轴向,贴片时应确保两向直角应变花的两个垂直应变片分别与弯头的环向与轴向一致。

根据D L/T5054和美国A SM E B 31.1的规定,管件的试验压力应不低于1.5倍的设计压力,即38.1M Pa,应力测试的最高试验压力取39.0M Pa。试验压力分为六个等级,分别为7M Pa,14M Pa,21M Pa,28M Pa,35 M Pa和39M Pa,试验过程中逐级加压,压力从零升高至最高压力后降回零,以消除应变片的机械滞后。而后进行正式测试,在每个压力等级保压后进行采样,这样循环三次,取三次循环的升降压测试数据的平均值。

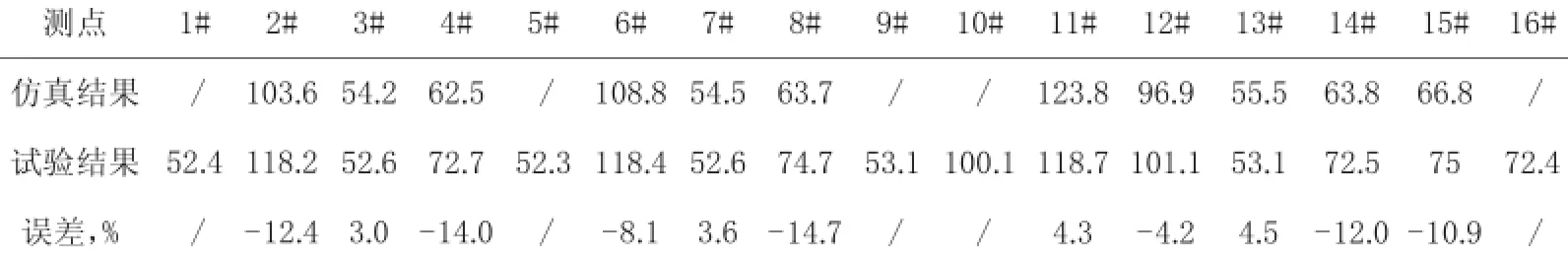

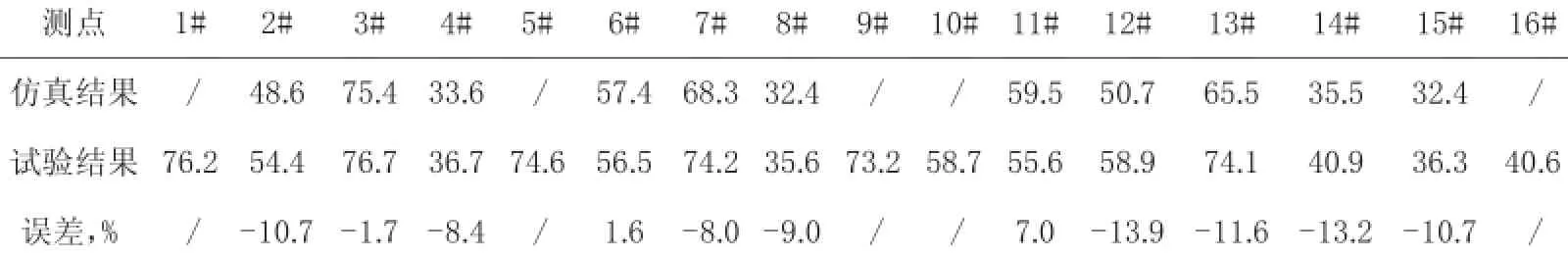

为便于与有限元仿真分析结果进行对比,对试验测试所获得的数据[3]采用插值法获得在内压25.4M Pa条件下各测点的应力值,并与有限元仿真分析结果进行对比如表3、表4所示。对比结果显示,两者吻合度较好,同时也显示了有限元仿真分析计算方法较为合理,能够准确的模拟弯头受内压工况。

图7 弯头第二主应力分布云图

图8 弯头第三主应力分布云图

4 强度校核分析

参考G B/T 16507.4-2013规定,弯头应力分布可区分为一次应力、一次局部薄膜应力和二次应力,可以将一次应力区域称为低应力区,将一次局部薄膜应力或二次应力的区域称为高应力区[4]。

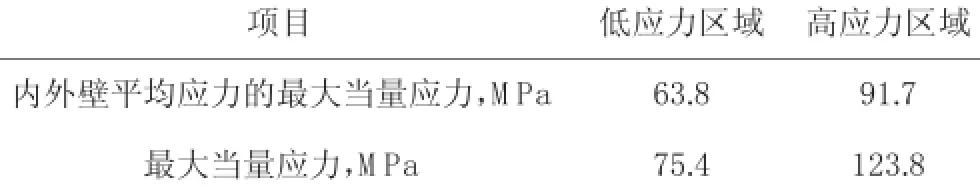

结合前文弯头仿真分析结果可以发现,弯头中性层区域应力受结构变形的影响较小,属于低应力区域,弯头内弧面和外弧面属于高应力区域。参照G B/T 16507.4-2013《水管锅炉第4部分:受压元件强度计算》要求[4],依照有限元仿真分析结果计算弯头最高允许计算压力,其中有限元仿真分析所得到的弯头最大当量应力情况见表5。

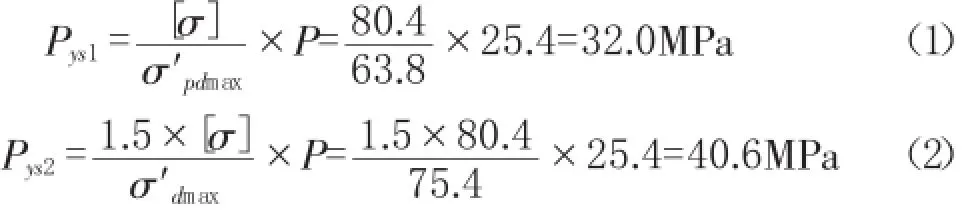

根据上述计算结果计算弯头最高允许计算压力:

(1)低应力区域

(2)高应力区域

表3 弯头内壁有限元仿真分析与试验测试当量应力结果对比

表4弯头外壁有限元仿真分析与试验测试当量应力结果对比

式中Pysi—试验温度时的验证压力,(i=1,2,3,4),M Pa;

[σ]—设计温度下的许用应力,M Pa;

P—设计压力,M Pa;

σ′pdmax—低应力区域中内外壁平均应力的最大当量应力,M Pa;

σ′dmax—低应力区域中最大当量应力,M Pa;

σpdmax—高应力区域中内外壁平均应力的最大当量应力,M Pa;

σdmax—高应力区域中最大当量应力,M Pa。

Pys1,Pys2,Pys3,Pys4中的最小值为Pysmin=32.0M Pa,则可取由弯头有限元仿真分析确定的最高允许计算压力为:[P]=32.0M Pa,高于弯头设计压力25.4M Pa,显示弯头强度满足设计要求。

表5 弯头最大当量应力仿真分析结果

5 结语

通过有限元数值仿真与现场试验测试两种方式对某600M W超临界机组主蒸汽管道热压90°弯头进行了强度分析,两者结果相互对比验证,在校核了该弯头的设计强度的同时,也为其他同类型弯头构件的设计、制造及强度检验提供参考。

[1]刘学,白绍桐,张东黎,等.超超临界机组再热蒸汽管道热推弯头强度分析[J].华电技术,2008,30(2):22-25.

[2]戴福隆,沈观林,谢惠民.实验力学[M].北京:清华大学出版社,2010.

[3]刘明,胡鑫,郭延军.江苏润扬管件有限责任公司P91热压弯头应力测试报告[R].杭州:电力工业管道产品质量检验测试中心,2013.

[4]G B/T 16507.4-2013,水管锅炉第4部分:受压元件强度计算[S].北京:中国标准出版社,2013.

Strength Analysis of P91 Hot Pressing Elbow in Main Steam Pipeline of Supercritical Unit

LIU Ming,BAI Jia

(Huadian Electric Power Research Institute,Hangzhou 310030,China)

The analysis m ethod of m ain steam pipeline of P91 hotpressing elbow ofa 600M W supercritical unit strength analysis using finite elem entsim ulation,gota 90 degree bend structure underinternalpressure stress distribution, and on the basis ofthe sim ulation results selectthe m easuring position,the resistance strain m easurem enttechnique on the stress distribution ofthe elbow the test,the testresults and the sim ulation results is better,finally using the finite elem ent sim ulation resultsofthe bend strength waschecked.

hot pressing elbow;P91;stress test;m ain steam line;sim ulation analysis

TK 225

B

2095-3429(2017)02-0007-05

2017-03-20

修回日期:2017-04-06

刘明(1985-),男,安徽宣城人,硕士,工程师,主要从事管道应力计算分析、管道振动分析与治理及支吊架优化调整工作。

D O I:10.3969/J.ISSN.2095-3429.2017.02.002