变压吸附原理在工业制氢中的运用

刘 洋

(四川天一科技股份有限公司,四川双流 610225)

变压吸附原理在工业制氢中的运用

刘 洋

(四川天一科技股份有限公司,四川双流 610225)

变压吸附(PSA)是一种新型的气体吸附分离技术,目前在工业制氢中的应用非常广泛。选取的氢源是130 000m3/ h的半焦煤气,其φ(H2)<30%,具体讨论PSA原理在半焦煤气制氢工作中的运用,目的是分离制取纯度较高的H2。

半焦煤气;PSA;制氢装置

与膜分离法、低温分离法等相比,PSA具有H2纯度高、经济节能、操作简单、容易维护及投资少等优点,因此被广泛应用在工业制氢中。针对PSA制氢装置,其原料气源包括工业生产中的含氢尾气及天然气、重油、煤制成的含氢气源,通常φ(H2)>20%的气源均可选作PSA的制氢原料气。

本案选取的是130 000m3/h半焦煤气及其φ(H2)<30%。半焦煤气是煤干馏的产物,其成分一般取决于炭化炉的型式。以内热式直立炭化炉为例。在半焦煤气中,φ(N2)为44.3%;φ(H2)为27.0%;φ(CO)为11.0%;φ(CH4)和φ(CO2)都为7.5%;φ(CmHn)为1.5%;φ(O2)为1.2%。虽然在前工段已对半焦煤气做了净化处理,但半焦煤气中仍存在一定量大分子量、高沸点的杂质,比如苯、萘和焦油等,且其会毒害PSA制氢装置的吸附剂[1]。本工作浅析了PSA半焦煤气制氢装置流程,具体讨论130 000Nm3/h半焦煤气的PSA提氢、解吸气回收与再利用。

1 PSA半焦煤气制氢装置流程

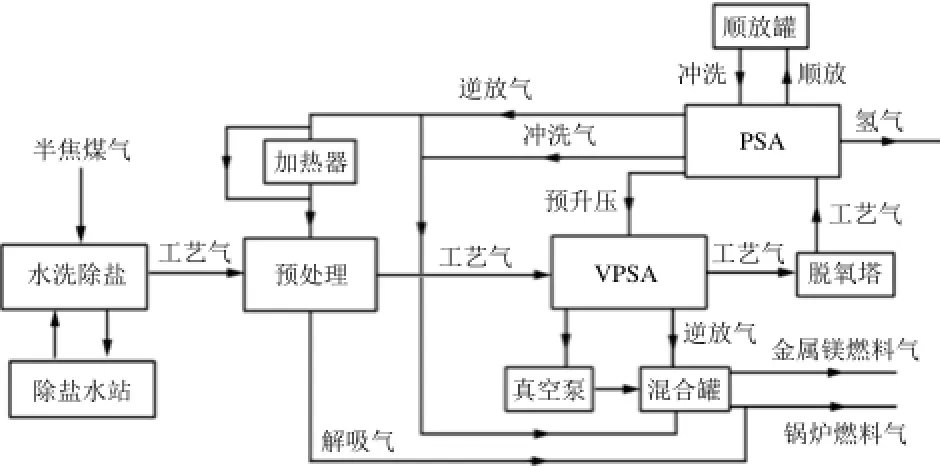

图1所示为PSA半焦煤气制氢装置流程图。

图1 PSA半焦煤气制氢装置流程

如图1所示,PSA半焦煤气制氢装置的工艺流程如下:水洗除盐工序→预处理工序→真空变压吸附(VPSA)氢气提浓与脱氧工序→变压吸附氢气提纯工序。其中,为了降低缓冲罐的成本投入及连续将吸附塔排放的解吸气输送到装置外,对于逆放与再生后排放的解吸气,选择“混合罐+缓冲罐”的二级缓冲系统[2]。

1.1 水洗除盐工序

研究发现,半焦煤气中的NH3易与氰化物、H2S和CO2等发生反应,并生成铵盐,且当铵盐积累在一定程度后,便会造成管道堵塞。鉴于此,需选用除盐水来逆流接触和彻底洗涤半焦煤气,且在增强气相与液相传质效果的条件下,半焦煤气中铵盐与氨的去除率可达90%以上。

1.2 预处理工序

在预处理环节,主要的任务是通过变温吸附(TSA)来去除半焦煤气中的苯、萘和焦油等杂质,并以60h为一个循环周期。在预处理塔的吸附量接近饱和状态时,转入吸附剂的再生过程,具体流程如下:降压→加热脱附杂质→冷却吸附剂→升压。在这一过程中,预处理器选用的再生气是变压吸附氢气提纯工序中产生的低压解吸气[3]。

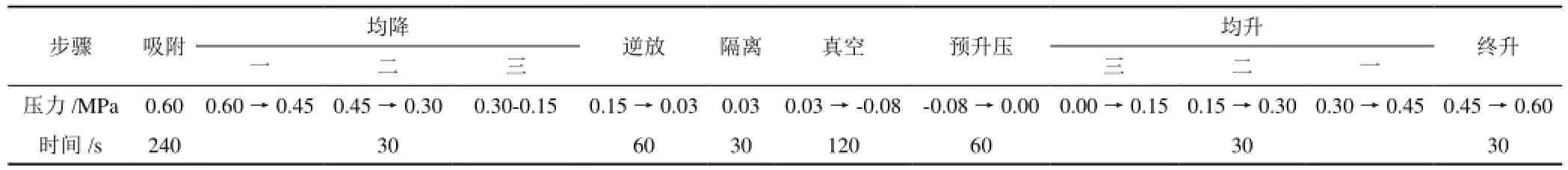

1.3 真空变压吸附氢气提浓与脱氧工序

在真空变压吸附中,主要采用的工艺是12-4-3工艺,其设有吸附塔共计12台,其中总是保持吸附状态的吸附塔共4台,同时包括3次均压升(降)压过程。吸附剂通常具有选择性,则在这一选择性吸附作用下,净化处理后的半焦煤气可一次性去除除氢氮外的全部杂质,而获得的提浓H2的φ(H2)>45%。在此之后,先加热,再进入脱氧塔进行脱氧处理,可使H2的回收率大大提高,其中最为关键的步骤是抽真空脱吸,其可使解吸后的吸附剂彻底再生。通常而言,吸附剂的再生过程如下:3次均压降压→逆放→抽真空→预升压→3次均压升压→产品气升压[4]。

1.4 变压吸附氢气提纯工序

变压吸附氢气提纯工序是真空变压吸附氢气提浓与脱氧工序后的重要步骤,其采用的工艺主要是10-4-1工艺,其设有吸附塔共计10台,其中总是处在吸附状态下的吸附塔共4台,同时包括1次均压升(降)过程。在吸附剂的选择性吸附作用下,提浓后的H2可一次性去除除氢外的全部杂质,且获得的产品H2的φ(H2)>99.9%。在这一工序中,吸附剂的再生过程如下:1次均压降压→顺放一→顺放二→逆放→冲洗→1次均压升压→产品最终升压。其中,顺放一产生的气体存储在顺放气缓冲罐中,以免在PSA工艺的冲洗末期造成二次污染,从而使吸附塔再生效果更好;顺放二产生的气体先缓冲,再进入真空变压吸附工序,以解决吸附塔在抽真空后产生的压力骤降问题(预升压)[5]。另外,变压吸附氢气提纯装置可采取6床(6-2-1)或8床(8-3-1)等工艺,在吸附塔所属程控阀出现故障时可以进行切塔操作,以保证产品H2输出的长期性、稳定性和连续性,从而防止部分塔罐异常对装置运行效果产生不利影响。通过PSA制氢装置处理以后,半焦煤气的产品H2在标准状态下的输出流量约为2 900m3/h,同时实现了80%~90%的H2回收率。

2 结束语

综上研究,在半焦煤气制氢工业中,PSA制氢原理的运用表现出装置投资少、操作简单、技术可靠及能耗低等优点。针对文中φ(H2)<30%及流量为130 000m3/h的半焦煤气而言,通过PSA制氢装置处理以后,获得了φ(H2)>99.9%及流量约为2 900m3/h的H2,且这一装置的氢气回收率高达80%~90%。

表1 氢气提浓工序的工艺参数

[1] 张红丽,丁守军,翟伟,等.变压吸附技术在半焦煤气制氢工业中的应用[J].化肥工业,2015,(5):43-45.

[2] 赵铎.大型焦炉煤气制氢生产中的问题分析及应对措施[J].天然气化工(C1化学与化工),2015,(3):56-58,64.

[3] 张淑娟,孙建俊.焦炉煤气制氢尾气回收--济钢冷轧厂制氢尾气回收改造[J].科技资讯,2015,(20):118-119.

[4] 高二强,朱恒.变压吸附技术在焦炉煤气制氢中的应用[J].中国化工贸易,2014,6(31):133.

[5] 赵铎.大型焦炉煤气制氢生产中的问题分析及应对措施[J].天然气技术与经济,2015,(3):56-58,64.

Application of Pressure Swing Adsorption Principle in Industrial Hydrogen Production

Liu Yang

PSA(PSA)is a new gas adsorption and separation technology,which is widely used in industrial hydrogen production.In this case,the author selected the source of hydrogen is 130 000Nm3/h semi-coke gas and its <30%,speci fi cally discuss the principle of PSA in semi-coke gas hydrogen production work,the purpose is to separate the preparation of high purity H2.

semi-coke gas;PSA;hydrogen plant

TQ116.2

B

1003–6490(2017)03–0048–02

2017–03–01

刘洋(1989—),男,四川南充人,助理工程师,主要研究方向为化工工艺。