转化器制造质量控制要点

郑林伟,吴 冲

(湖北宜化集团化工机械设备制造安装有限公司,湖北宜昌 443007)

转化器制造质量控制要点

郑林伟,吴 冲

(湖北宜化集团化工机械设备制造安装有限公司,湖北宜昌 443007)

转化器制造关键控制点主要为胀接,在胀接过程中必须严格控制胀接压力,避免过胀和欠胀;另外应严格控制管板与换热管的焊接质量,必须采取全焊透的结构,焊缝背面成型应良好,避免产生缝隙腐蚀与电化学腐蚀。

转化器;质量控制;制造

1 概述

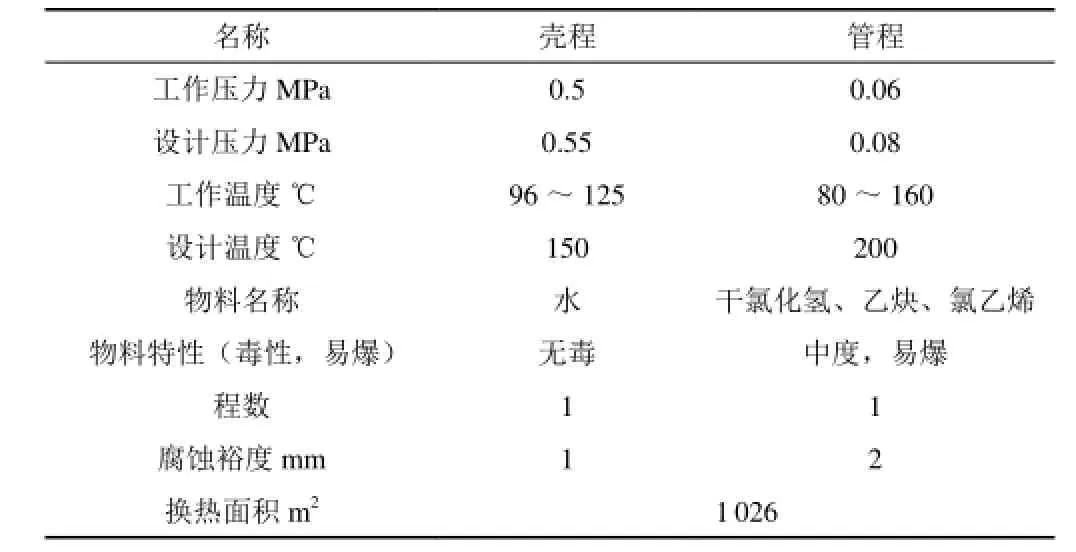

转化器是转化工段关键设备,属于反应容器。氯化氢与乙炔按一定比例混合,经多级冷却脱水后,进入转化器。在转化器列管内氯化氢与乙炔在氯化汞催化剂的作用下合成氯乙烯,该反应为强放热反应,反应温度可达200℃左右。为防止反应温度过高,使汞触媒升华,影响转化器的生产效率,壳程采用去离子水循环冷却带走反应热量。该设备主要由筒体(DN3000*16Q235B)、上下管箱(锥形封头)、管板(DN3000*75Q345R)、列管(φ45*3.5*330020#)、耳座等组成,主要技术参数如表1所示:

表1 技术特性

目前集团内部使用的转化器,绝大部分是因为管板与换热管之间的焊缝腐蚀穿孔,导致质量问题的发生。

2 质量控制要点

2.1 胀接

转化器列管与管板的连结方式为强度焊+密封胀,目的是防止壳程里的水,通过管板与换热管之间的缝隙,渗透至换热管与管板连结的焊缝背面,在焊缝的棱角、凹坑内产生缝隙腐蚀、电化学腐蚀,导致穿孔失效。在胀接过程中,必须严格控制胀接压力,防止欠胀或过胀。

2.2 焊接

转化器工作压力不高,在以前的设备制造过程中,对制造质量不够重视,特别是焊接方面,未严格执行焊接工艺,换热管和管板之间未采用全氩弧焊接,为提高生产效率,缩短工期,焊接电流大,焊缝成形差,残余焊接应力大。但由于该设备为放热反应设备,在管程、壳程温差应力、焊接残余应力共同作用下产生裂纹,因此必须严格控制焊接质量。

3 换热管与管板的焊接

3.1 焊接结构形式

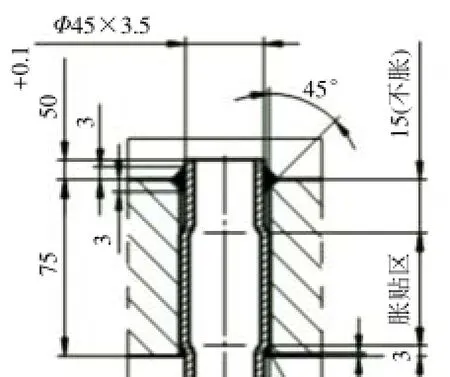

本次转化器换热管与管板之间采用全焊透结构,管板孔倒角3X45°,采用华恒TP060型管板自动焊,可有效防止咬边、未焊透、夹渣、凹坑、棱角等焊接缺陷产生,焊缝表面、根部成型良好,即便在胀接失效的情况下,也可有效防止缝隙腐蚀、电化学腐蚀的产生,大幅延长设备的使用寿命。焊接结构形式如图1所示:

图1 焊接结构形式

3.2 焊接设备、焊接材料与焊接参数的选择

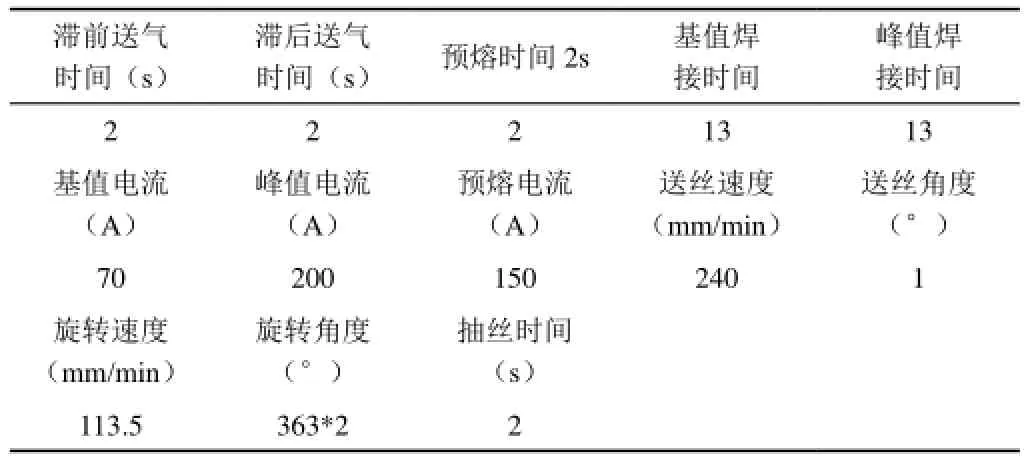

根据焊接结构形式以及多年来使用管板自动焊的经验,我单位采用华恒TP060型管板自动焊,选用H08A、φ1.0焊丝,可满足要求。焊接参数见表2:

表2 转化器换热管焊接参数

4 胀接

4.1 换热管与管板硬度的测定

换热管与管板材料应有适当的硬度差,管板硬度应当大于换热管的硬度,其差值应达到HB30以上,否则胀接后管子的回弹量接近或大于管板的回弹量而造成胀接接头不紧。胀接的原理是胀接时硬度较低的管子产生塑性变形,而硬度较高的管板产生弹性变形,胀接后塑性变形的管子受到弹性回复的管板孔壁的挤压而使管子和管板紧密地结合在一起。因此在胀管之前应首先测定管子与管板的硬度差是否匹配。如果两者硬度值相差很小时应对管子端部进行退火热处理。管子端部退火热处理长度一般为管板厚度加100mm。

4.2 试胀

正式胀接之前应进行试胀。试胀的目的是验证胀管器质量的好坏,验证预定的管子与管板孔的结构是否合理,检验胀接部位的外观质量及接头的紧密性能,测试胀接接头的抗拉脱力,寻找合适的胀管率,以便制定出合理的产品胀接工艺。试胀应在试胀工艺试板上进行。试板应与产品管板的材料、厚度、管孔大小一致,试板上孔的数量应不少于5个,其管孔的排列形式应与管板布置相同。试胀所用管子的材料、规格应与产品用换热管一致,但长度可不一致,一般为管板厚度加50mm。

试胀前应根据胀管率计算公式推算出换热管胀接后的内径尺寸,胀管率计算公式可按我国锅炉规程中给出的公式计算:

H=(d1-d2-δ)/d3×100%

式中:d1,d2–胀后、胀前管子内径

d3–胀前管孔内径

δ–胀前管孔直径与管子外径之差

胀管率应在0.9%~2.2%。胀管率小于0.9%为欠胀,管子胀后未产生足够的塑性变形,不能保证胀接质量。胀管率大于2.2%为过胀,管子胀后产生过大的塑性变形,加工硬化现象严重,容易导致管子出现裂纹等缺陷,管板也可能产生塑性变形而使胀后的管板不能有效的回弹,从而影响胀接接头的性能。

胀接过程应由初胀和终胀两步来完成,这样可以防止一次胀接变形量过大而使管子出现裂纹等缺陷,也有利于提高胀接接头的胀紧度。初胀是消除管子与管板孔间隙的胀接过程,终胀是把管子胀到要求尺寸的胀接过程。

胀接检验是把管接头分解后检查胀接处是否有起皮、皱纹、裂纹、切口和偏斜等缺陷,检查胀接过渡部分是否有突变以及喇叭口根部与管壁的结合状态是否良好,检查管板孔与管子外壁的接触表面的印痕和啮合状况。

4.3 胀接

正式胀接之前焊接工作应全部结束,避免由于焊接变形,影响胀接质量,换热管应逐根进行水压试验,换热管端部(管板厚度+50mm)进行清洗,清除锈蚀、油污等杂物。胀管时按试胀结果确定的胀管率,测量换热管端部直径和管板孔直径并进行合理的分组搭配,以便更好地保证胀接质量。

胀管设备为液袋式液压胀管机,型号YZJ350-D,最大胀接压力可大350MPa。胀接过程应与试胀过程一致,由初胀和终胀两步完成。对于经水压试验不合格的接头应进行补胀,但一个接头补胀次数不宜超过三次。

胀接后应认真进行检查,胀接部位不得有起皮、皱纹、裂纹等缺陷,全部胀接完毕后应按图纸要求进行水压试验。

5 关键质量控制指标

1)筒体直线度偏差≤3mm,不圆度偏差≤7mm;

2)管板端面与筒体垂直度偏差≤3mm;

3)管板孔直径Φ45.5,表面粗糙度6.3,管孔表面不得有浮锈、油污等;

4)换热管规格Φ45*3.5*3 300,钢管验收标准为GB9 948-2013《石油裂化用无缝钢管》;

5)换热管与管板连接方式采用强度焊+贴胀方式,管子伸出管板端面5~8mm,管板孔焊接处倒角3*45°;

6)采用两道送丝焊接,确保焊脚高度大于3mm。

Key Points for Converter Manufacturing Quality Control

Zheng Lin-wei,Wu Chong

The key control point of the converter is mainly for the expansion,in the expansion process must strictly control the expansion pressure,to avoid overheating and expansion;also must strictly control the tube plate and the heat transfer tube welding quality,must take full welding Through the structure,the back of the weld should be good,to avoid crevice corrosion and electrochemical corrosion.

converter;quality control;manufacturing

TE96

A

1003–6490(2017)03–0096–02

2017–03–08

郑林伟(1981—),男,江西赣州人,工程师,主要研究方向为化工工艺设备。

吴冲(1984—),男,江苏徐州人,工程师,主要研究方向为化工工艺设备。