精密高速压力机的传动系统

文/鹿新建·南京工程学院,南京航空航天大学

李钢·南京工程学院

李广娟·江苏省徐州技师学院

精密高速压力机的传动系统

文/鹿新建·南京工程学院,南京航空航天大学

李钢·南京工程学院

李广娟·江苏省徐州技师学院

精密高速压力机是用于大批量标准化零件高速精密冲压的装备,经常以冲压线的形式出现,其应用领域主要包括微电机定转子铁心冲片、E/I铁心冲片、空调翅片、引线框架、精密接插件和易拉盖等领域。不同的应用领域一般对精密高速压力机的传动系统要求不同,四杆机构的演化机构曲柄滑块机构和正弦机构由于结构简单、制造方便,因此广泛用于精密高速压力机的驱动系统。本文仅就其结构进行简要分析,供大家参考。

机架部分

机架作为传动系统的承载部分,一般要求较高的刚性和减振性能,同时要考虑其经济性。近几年来,国内的钢板制造企业产能过剩,造成机架焊接用钢板价格明显下滑,同时出于对环境保护要求的提高,部分铸造厂家纷纷关闭,造成了铸件价格的不断上涨,直接影响到了精密高速压力机的制造成本,加上行业内的恶性竞争,致使该种设备利润不断下降。

精密高速压力机的机架是选择铸造结构还是焊接结构需要考虑冲压件的精度要求。但是一般要求是使用铸件,能够保证良好的减振性能。国外专家根据不同材料对机架减振性能进行了研究,如图1所示,采用灰铸铁件机身振幅最小,振动衰减时间约为钢结构机身的20%;球墨铸铁和可锻铸铁振幅次之,衰减时间为钢结构机身的40%左右。而且,还可以根据机身刚度要求灵活布置加强筋的形状和位置。但是,采用铸铁件要求较高的铸造水平,一旦出现裂纹,尤其是储油部分,将很难处理。

图1 不同材料减振性能对比

图2 曲柄滑块机构的结构形式

对于钢结构焊接机身而言,其最大的优点在于材料的弹性模量显著大于铸件,能够获得很好的机床刚度。某造币厂用于落料的150t闭式单点精密高速压力机(舒勒生产,滑块行程为25mm,行程次数为200~800次/分),其机身即为焊接结构。国内早期的精密高速压力机(闭式双点结构)厂家多使用部分焊接机身(上横梁、立柱为焊接件,下横梁为铸件)形式。闭式单点快速压力机(一般行程次数在200次/分以内)则采用整体焊接结构,上述两种形式的精密高速压力机均可以满足用户的正常使用。对于焊接机身而言,需要解决的是润滑油的防泄漏和焊接的紧密性(床身的拉杆锁紧部分等)。

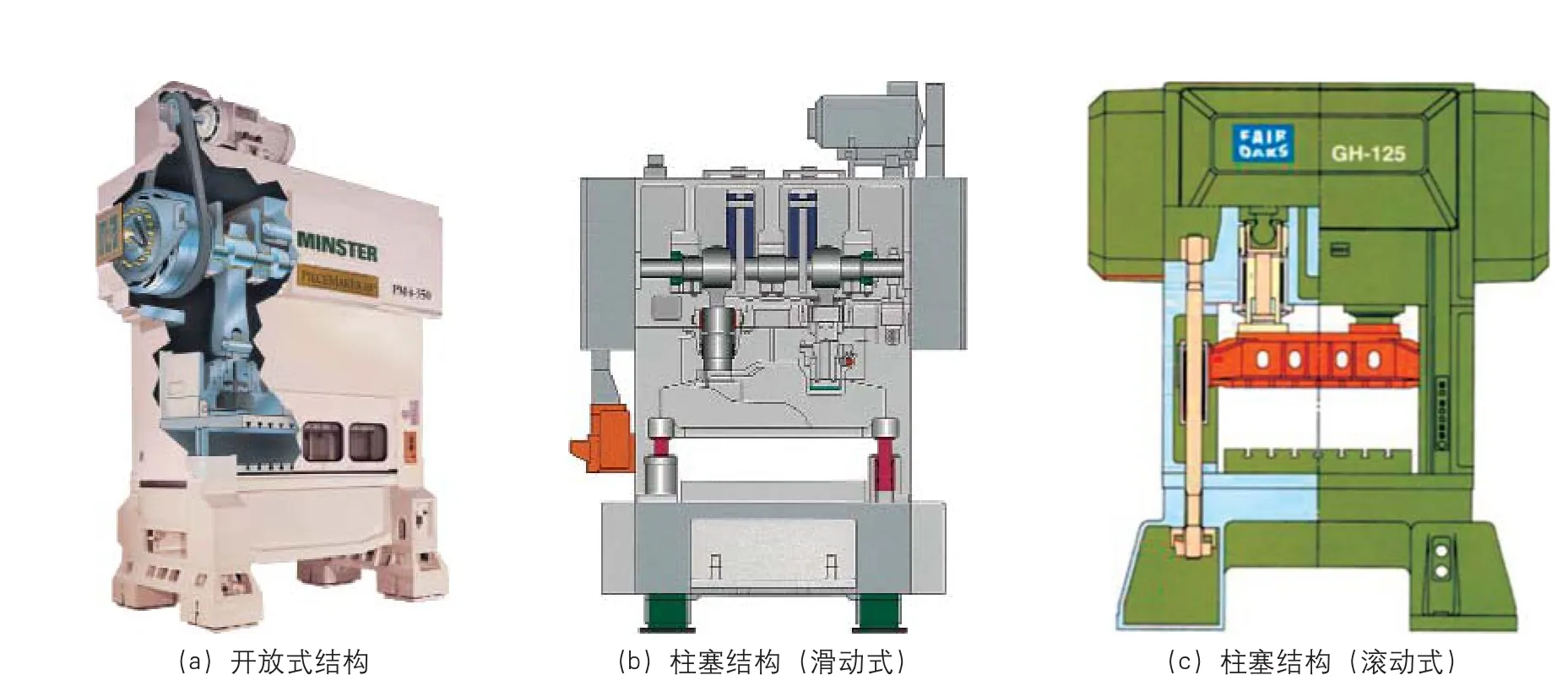

曲柄滑块机构

采用曲柄滑块机构做为精密高速压力机的驱动机构可以有多种形式。图2a与图2b中机构的区别在于导向部分,a图为开放式结构,侧向力完全由滑块承受,为保证下死点精度高,一般通过润滑系统的油量和油温控制来解决,这就要求在设计时考虑漏油隐患。b图机构的中间部位引入了“导向”环节,称为柱塞结构(导柱导套结构),具体分为滑动式(导柱导套之间为滑动轴承接触,需要设计合理间隙)和滚动式(导柱导套中间安装滚珠套,精度要高于滑动式),其优点在于便于实施大油量润滑,缺点在于床身及导向部位受热和受力变形后导致该部位“发热”,甚至造成其中的滑动轴承磨损和烧死。

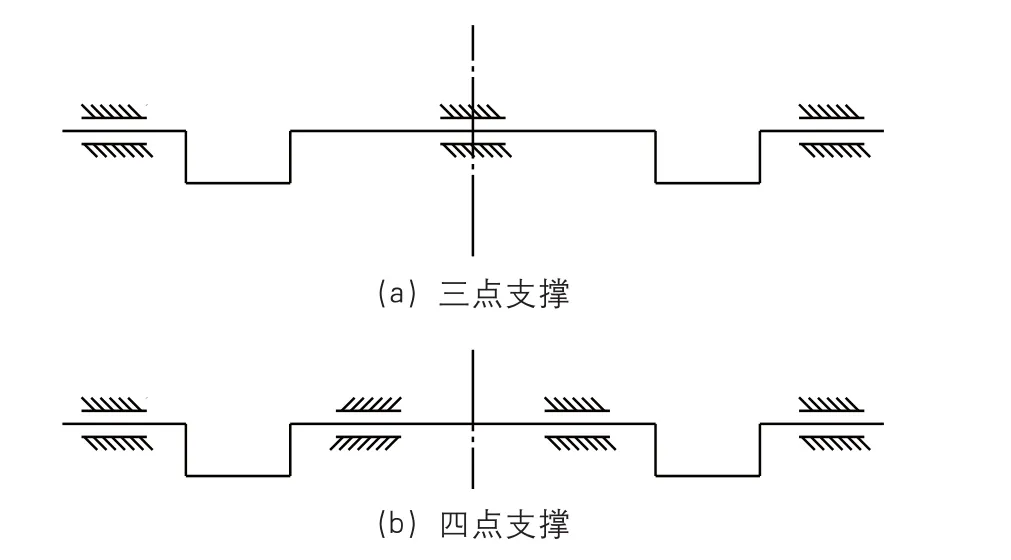

闭式精密高速压力机以双点形式居多,常见的布置方式有三点支撑(图3a)和四点支撑(图3b)。三点支撑的代表为日本AIDA的HMX机型。两偏心轴的偏心部分离两外侧的距离近,偏心的内侧为反向平衡机构,由于其运动方向与主运动相反,在冲压时能够产生一个向上的“支撑力”,这种布置方式可以为中间的平衡部分留出较大的空间,而且在受力时中间部分的加强筋可以减小变形量,从而有助于提高机身刚度。国内企业则多采用四点支撑,中间部分的反向平衡装置受到空间限制。

图3 偏心轴支撑方式

静态平衡装置为普通压力机的“标配”,多采用平衡气缸、空气弹簧和普通弹簧。其目的一是为了消除运动部位的间隙,使得机构运转更为平稳,二是为了防止滑块的意外下滑。对于能否在精密高速压力机中用于惯性力的平衡,国内有专家不建议使用。近期研究表明(图4),对于大型精密高速压力机,使用静态平衡装置将会造成在一定速度和平衡气压下产生下死点突变,影响冲制品精度。此外,还容易造成连接部位螺钉承受交变载荷而产生疲劳断裂。因此,国外精密高速压力机一般在调整装模高度时才采用静态平衡装置,其目的是为了减轻调模阻力,从而降低调模电机功率。

图4 不同速度下的下死点位置曲线(1250kN型高速压力机)

正弦机构

正弦机构为平面四杆机构另一个重要演化形式。我国早在上世纪70年代就开始了正弦机构在曲柄压力机领域的应用研究,并形成了J11系列开式压力机系列产品(图5),与采用曲柄滑块机构作为驱动机构的压力机相比,整机高度得到显著降低。受制于当时的工业环境,没有将其向高速压力机领域拓展。

图5 J11系列开式压力机

美国OAK公司则将其应用在空调翅片冲压领域,图6所示为其结构示意图。与在J11系列产品中的应用不同,偏心部分的旋转、内方块的左右滑动和滑块的上下运动部位均采用了滚动轴承形式,从而能够适应250次/分的高速冲压。

对于双点结构,滑块导向部位深入到上横梁内部,导向刚度得到明显提高。施力点跨距远大于曲柄滑块机构(一般按照工作台面的60%~70%选取),有助于提高施力系统的刚性。相比于曲柄滑块机构,该正弦机构由于减少了连杆,而且内方块的压紧可以实现零间隙甚至微量负间隙,因此传动机构的间隙显著小于曲柄滑块机构,有助于冲压精度的提升。由于其独特的上横梁结构设计,可以使其具备快速提升功能,能够满足检修模具的空间需求。为了控制下死点精度,一般会采取油气润滑,润滑油消耗显著降低,而且冷却效果更好。

图6 OAK精密高速压力机(翅片冲)

但是该机构也存在应用方面的问题需要解决。空调翅片多为一定厚度的铝箔冲制而成,材料较软而且易于成形。如果用该机构冲制电机定转子铁心冲片,刚度则会略显不足,需要在原有基础上提升刚度。此外,由于提升油缸(提升行程约100mm,甚至150mm)的存在,压力在20MPa以内,在大负载情况下,液体将体现一定的可压缩性,从而造成下死点精度的不稳定。此外,由于其结构布局不便于方向平衡装置的布置,因此,仅能以偏心块的形式布置在曲轴中间。速度进一步提升至300次/分,甚至350次/分(进口模具可以实现400次/分),机床的振动将会显著增强。

对于1000kN以上的翅片冲,大多采用四点布置形式,矩形四点布置形式如图7所示,由于正弦机构难以布置,因此多采用曲柄滑块机构,只是连杆的长度固定,模高调整采用双点结构形式,滑块导向仅布置在下部区域。双轴四点的同步性依靠齿轮的同步性来保证,由于齿轮传动的速度不能太高且制造精度有限,因此,限制了其速度的提高。

同样是由于结构空间的限制,动态平衡装置无法布置,因此仅采用了四根弹簧进行静态平衡(图8)。传统的观念认为:精密高速压力机采用动态平衡装置是必需的。但是,精密高速压力机不平衡部分所产生的惯性力相比于冲压力是非常小的。因此,可以在较低速度范围内(如翅片冲的300次/分以内)不使用动态平衡装置,但在选用机床减振垫时需要特别说明。此外,还可以使用重载滑动轴承,在一定油压下实现传动机构的减振。

图7 精密高速压力机(四点式翅片冲)

图8 精密高速压力机的平衡机构

在润滑上,山田多比的翅片冲(图9)则采用了大油量润滑方式,有助于下死点精度的稳定。

图10 精密高速压力机传动系统(三点式)

技术融合

曲柄滑块机构和正弦机构在应用中各具优点和缺点,出现了一些二者结合的趋势。某三点4500kN闭式精密高速压力机(图10)采用了正弦机构作为动平衡机构,可以实现上横梁尺寸的压缩。某发明专利所示的开式精密高速压力机(图11),主传动为封闭在机身内的正弦机构,动平衡机构同样采用了正弦机构,传动系统均采用滚动轴承。图12所示的四点式精密高速压力机则采用了高速翅片冲所特有的上横梁提升装置。

图11 开式精密高速压力机传动系统

图12 精密高速压力机传动系统(单排四点)