液压支架油缸内表面的腐蚀原因

程相榜,孟贺超,张自强

(郑州煤矿机械集团股份有限公司,郑州 450016)

液压支架油缸内表面的腐蚀原因

程相榜,孟贺超,张自强

(郑州煤矿机械集团股份有限公司,郑州 450016)

采用化学成分分析、金相显微、能谱、X射线衍射和电化学等手段对某煤矿液压支架油缸内孔腐蚀失效件进行了检测分析。结果表明:该油缸内表面的腐蚀以点蚀为主,腐蚀产物中含有一定量的S元素;该矿配液水质和液压液浓度均不符合MT76-2002标准要求,油缸内表面的点蚀是由液压液使用不当造成的。

液压支架;油缸;点蚀;液压液;失效分析

液压支架是煤矿综采机械化的重要装备之一,起支撑顶板、移架、推动刮板输送机前移等重要作用。立柱、千斤顶等液压油缸是实现液压支架各项功能的关键部件。在使用过程,油缸内表面有时会发生腐蚀,影响支架正常工作。本工作分析了某型号液压支架油缸内表面产生点蚀的原因。

1 服役工况

该支架在井下使用约18个月,在采完一个工作面升井倒面时发现油缸内表面发生腐蚀,以局部点蚀为主,见图1,最大腐蚀坑深度约2 mm,宽度约20 mm。该液压支架使用的液压介质供液压力为31.5 MPa,使用型号为MS10-5浓缩液。按照MT 76-2002《液压支架用乳化液,浓缩液及其高含水液》要求,该浓缩液标准使用量为5%(质量分数,下同),水质硬度为500 mg/L(以CaCO3计)。

图1 油缸内表面的宏观腐蚀形貌Fig. 1 Macro corrosion morphology of internal surface of hydraulic cylinder

2 理化检验及结果

2.1 原材料分析

缸筒材料为30CrMnSi,热处理状态为调质。采用RL4460直读光谱仪对腐蚀麻坑最严重的缸筒材料进行化学成分分析。结果表明,材料的化学成分符合标准要求。

对腐蚀缸筒取样,依据GB/T 17396-2009、GB/T 10561-2005要求进行金相组织、非金属夹杂物检验。结果表明,缸筒组织均匀,组织为回火索氏体,夹杂物等级符合要求。

2.2 腐蚀产物成分分析

使用扫描电镜(SEM)和能谱分析仪(EDS)对腐蚀产物进行了微观形貌观察和化学成分分析。由图2和表1可见,腐蚀产物主要含铁、碳、氧、硫、镁、硅等元素,这表明缸筒在服役过程中与液体介质(配液水中含有Mg2+、SO42-等)发生了反应。

图2 腐蚀产物微观形貌Fig. 2 Micro morphology of corrosion products

表1 腐蚀产物能谱分析结果

2.3 腐蚀产物物相分析

取缸筒内腐蚀产物进行X射线衍射(XRD)分析。采用Jade5.0软件进行物相检索和分析,结果见图3。由图3可见,腐蚀产物中含有大量FeOOH、Fe3O4、Fe(OH)3等铁的氧化物,此外还包括少量FeSO4相。腐蚀产物中的FeSO4相证实了SO42-参与了电化学反应,该分析结果与腐蚀产物的成分分析结果一致。

图3 腐蚀产物XRD图谱Fig. 3 The XRD patterns of corrosion products

2.4 液压介质

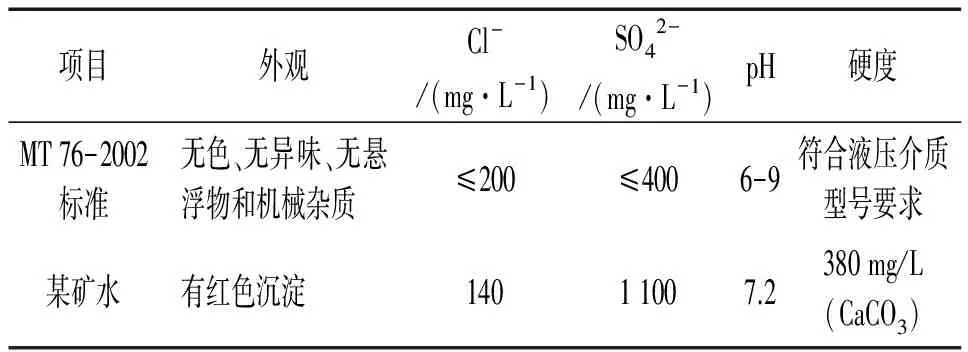

取该矿液压介质配液水进行分析,结果见表2。

由表2可见,该矿液压介质配液水外观及SO42-含量不符合要求,其他指标符合MT76-2002要求,硬度符合该型号浓缩液的使用要求(500 mg/L)。

表2 某矿配液水质分析结果

根据调研,该矿液压介质中MS10-5浓缩液的质量分数为2%-3%,不符合标准要求(浓缩液使用量为5%),个别时段浓缩液质量分数甚至仅为1%。

2.5 电化学分析

取该矿所用MS10-5浓缩液,采用该矿配液水配制浓缩液质量分数为3%(A溶液)和5%(B溶液)的溶液。采用MT76-2002标准水配制浓缩液质量分数为3%(C溶液)和5%(D溶液)的溶液。试验所用标准水的主要指标如下:外观透明澄清,Cl-质量浓度为200 mg/L,SO42-质量浓度为480 mg/L,pH为7.1,硬度为500 mg/L(CaCO3)。

在缸筒腐蚀部位取样制成电化学试样,进行极化曲线测试。电化学试验采用VSP多通道电化学工作站进行测试,采用三电极系统,以铂片为辅助电极,饱和甘汞电极(SCE)为参比电极,试样为工作电极。待试样在溶液中的自腐蚀电位稳定后进行极化曲线测试。极化曲线测试采用动电位扫描的方法,以扫描范围-250 mV(相对开路电位)开始向阳极方向进行扫描,扫描速率为0.5 mV/s,以阳极极化曲线上电流密度为0.01 mA/cm2的最正电位表示点蚀电位,结果见图4及表3。

由图4和表3可见,试样在4种试验溶液中均有明显的钝化现象,这表明该型号浓缩液中含有阳极性缓蚀剂。对于由标准水配制的试验溶液(液压介质),随着溶液中浓缩液含量的升高,点蚀电位上升,维钝电流密度降低,试样的耐蚀性上升。当液压介质中的浓缩液量恒定时,使用标准水配成溶液的腐蚀性更低。

3 腐蚀原因综合分析

经检测,材料的化学成分、金相组织、夹杂物等级均符合标准要求,但该支架所用的液压液不符合MT76-2002标准要求,表现为SO42-含量超标和浓缩液使用含量不达标。动电位极化曲线测量结果表明,相对于使用标准水配制的浓缩液质量分数为5%的液压介质,试样在近似服役工况(浓缩液质量分数为3%)的液压介质中,点蚀电位大幅降低,下降约57.5%。

(a) 含3%浓缩液

(b) 含5%浓缩液图4 试样在含不同浓缩液液压介质中的极化曲线Fig. 4 Potential polarization curves of samples in solutions with different concentrations

表3 试样在不同试验溶液的点蚀电位Eb和维钝电流密度JL

该矿选用的浓缩液中含有阳极性缓蚀剂,阳极性缓蚀剂是一种“危险型”缓蚀剂,只有当使用浓度在临界浓度以上时才可以起到缓蚀作用,浓度低于临界浓度则会加速腐蚀,导致点蚀等局部腐蚀的产生。临界浓度与缓蚀剂的种类和SO42-、Cl-等侵蚀性阴离子的浓度有关。研究表明,缓蚀剂的临界浓度与侵蚀性阴离子的浓度存在双对数的线性关系[1]。

该矿液压液浓度低于标准值以及配液水中SO42-含量超标是材料在服役过程中发生腐蚀的主要原因。

4 结论及建议

4.1 结论

(1) 检测分析结果表明,腐蚀部位的缸筒材料化学成分、非金属夹杂物等符合相关标准要求。

(2) 电化学测试表明,相对于使用标准水和标准浓度(5%),使用该矿配液水和使用浓度(3%)时,材料的点蚀电位下降57.5%。

(3) 油缸内表面的点蚀是由液压液使用不当造成的。

4.2 建议

煤矿在使用液压液时,配液水质和浓缩液浓度应符合标准要求,当配液水不达标时,要相应提高液压液中浓缩液的浓度。

[1] ROBERGE P R. 腐蚀工程手册[M]. 吴荫顺,等,译. 北京:中国石化出版社,2003:523-525.

Internal Surface Corrosion Reason for Hydraulic Cylinder of a Hydraulic Powered Roof Support

CHENG Xiangbang, MENG Hechao, ZHANG Ziqiang

(Zhengzhou Coal Mining Machinery (Group) Co., Ltd., Zhengzhou 450016, China)

Chemical analysis, metallurgycal microscopy, energy dispersive X-ray spectroscopy (EDS), X-ray diffraction (XRD) and dynamic potential polarization curve were used to investigate the internal surface corrosion of hydraulic cylinder of a hydraulic powered roof support. The results indicated that pitting corrosion occurred on the internal surface of hydraulic cylinder, and the element S was detected in the corrosion products. The concentration of the hydraulic fluid and the water used to prepare the hydraulic fluid did not meet the requirements of MT76-2002. The pitting was caused by the improper usage of hydraulic fluids.

hydraulic powered roof support; hydraulic cylinder; pitting; hydraulic fluid; failure analysis

10.11973/fsyfh-201705020

2015-09-16

程相榜(1984),工程师,硕士,从事煤矿机械表面处理、焊接工艺研究,18037278578,whut_cxb@163.com

TG172

B

1005-748X(2017)05-0407-03