火箭发射燃气流二次燃烧数值研究

谢 政,谢 建,常正阳,杜文正

(1. 火箭军工程大学兵器发射理论与技术军队重点实验室,西安 710025;2. 火箭军工程设计研究院,北京 100011)

火箭发射燃气流二次燃烧数值研究

谢 政1,谢 建1,常正阳2,杜文正1

(1. 火箭军工程大学兵器发射理论与技术军队重点实验室,西安 710025;2. 火箭军工程设计研究院,北京 100011)

为研究二次燃烧对火箭地下热发射排焰环境的影响,采用9组分11步反应的H2-CO燃烧模型模拟火箭出井过程中发动机的燃气流与空气二次燃烧过程,运用域动分层动网格技术,对火箭运动区域进行更新,数值研究二次燃烧对井内流场温度、压力载荷以及火箭出井速度和时间的影响。数值结果表明,富燃燃气与空气混合发生二次燃烧,导致井内局部燃气流温度、压力升高,但在井底导流锥冲击区、排焰道转弯区以及箭体底部和箭体壁面部位温度、压力载荷分布受二次燃烧的影响较小,相对变化率均不大于8.33%;火箭出井速度和时间受二次燃烧的影响可以忽略。

火箭;热发射;燃气流;二次燃烧;数值仿真

0 引 言

火箭发射时,从发动机喷出的高温、高速燃气射流对发射装置、导流装置等产生严重的冲击和烧蚀作用[1-2],尤其是井下发射时,火箭发射安全出井十分关键,但井内排焰环境十分恶劣。同时,由于从发动机喷出的高温燃气流含有大量的富燃气体,采用UDHM和四氧化二氮作为推进剂,富燃气体中主要有H2和CO。富燃气体从发动机喷出后与空气混合,会产生非预混二次燃烧现象[3-5],释放出大量热量,使燃气流温度升高,地下排焰环境也发生变化,可能会加重燃气流对发射装置与箭体的烧蚀作用,并影响火箭发射安全出井。因此,有必要建立包含二次燃烧的火箭地下热发射数值流场模型,研究燃气流二次燃烧对火箭地下热发射排焰环境的影响,并分析二次燃烧对火箭在井内运动的影响。

针对燃气流二次燃烧问题,国内外主要采用有限速率/涡耗散模型[6-9]。Guessab等[10]采用有限速率/涡耗散模型,研究了非预混甲烷燃烧过程。结果表明,该数值方法预测的甲烷燃烧温度和压力与试验结果吻合较好。余文杰等[11]采用该模型研究了二次燃烧对底排增压减阻的影响,底排装置的底压随排气参数变化的模拟结果和试验数据吻合很好。胡晓磊等[12]和李仁凤等[13]采用该模型研究了同心筒发射H2/CO混合燃气流场,结果表明,在筒外燃气与空气混合区域出现明显的二次燃烧,而筒内二次燃烧与筒内同心筒内O2含量密切相关,由于同心筒初始容积小、氧气有限,在筒内二次燃烧几乎可以忽略[12-13]。马艳丽等[14]采用该模型模拟了燃气射流中的复燃现象,得到了射流流场结构及发射平台上的温度和压力分布情况,计算结果与试验数据吻合较好。

文中以液体火箭地下热发射为物理模型,采用限速率/涡耗散模型,利用Fluent软件对含燃气流二次燃烧的液体火箭地下热发射出井过程进行了数值仿真。研究了燃气流二次燃烧对井内流场、温度、压力载荷以及火箭出井速度和时间的影响。

1 物理模型和数值方法

1.1 物理模型

如图1所示,火箭地下热发射时,燃气流通过导流装置经排焰道排出发射井外,从而保证发射时井内热环境满足火箭发射要求。其中,P1~P6为监测点,P1点位于冲击区,P2点位于导流装置转弯区,P3点位于箭体底部,P4位于箭体壁面中段,P5位于导流装置转弯区后,P6位于排焰道出口区域。在发动机推力作用下,火箭逐渐加速出井,同时富燃燃气经喷管进入发射井,与井内空气混合,并发生二次燃烧。图2所示为发射井底部的1/2轴对称网格模型。

1.2 计算模型

文中控制方程采用二维轴对称多组分Navier-Stokes方程[15],燃气流二次燃烧模型采用有限速率/涡耗散模型[3]。

有限速率模型忽略湍流脉动对化学反应的影响,化学反应速率常数由Arrhenius公式给出[14-16]:

(1)

式中:Ar为指前因子,nr为温度指数,T为反应物温度,Ear为活化能,R0为气体常数。对于给定的化学反应,Ar、nr以及Ear的值与浓度或温度无关,仅与基元反应的特性有关。kc为第r基元反应的平衡常数。

涡耗散模型考虑了湍流脉动与化学反应的相互作用,反应速率由湍流混合时间尺度k/ε控制[3]。

(2)

式中:YR为反应物质量分数,YP为燃烧物质量分数,A、B为常数,A=4.0,B=0.5。

使用火箭发动机推进剂燃烧分析软件RPA对推进剂燃烧产物进行热力学计算,得到喷管入口各气体组分,主要组分和质量分数如表1所示。

表1 燃气流组分与质量分数Table 1 Species and mass fraction of jet

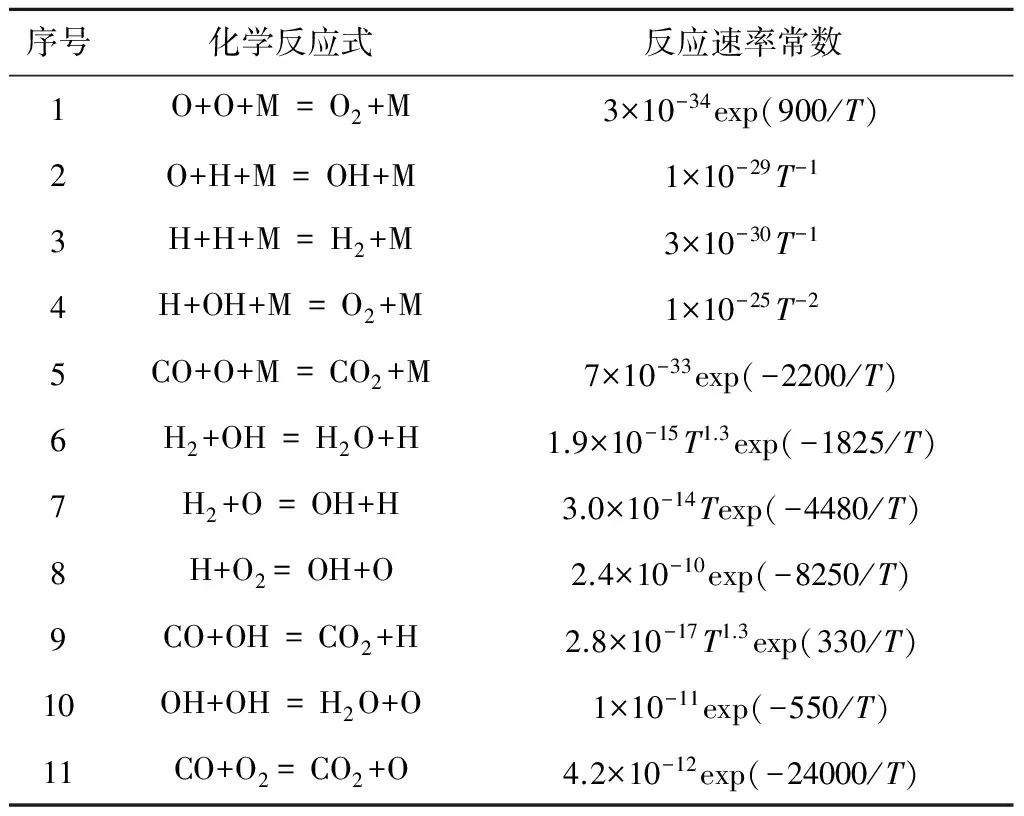

由于参加反应的N氧化物占比较小,参与复燃反应对整体反应影响较小,为保证计算效率,忽略NO参与反应。文中气相组分燃烧模型采用9种组分11步反应的H2/CO燃烧模型[17],各步的反应模型速率常数如表2所示。由于富燃燃气从喷管喷出后与空气混合发生激烈的掺混和化学反应,所以文中采用RNGk-ε湍流模型[3]。

表2 化学反应速率常数Table 2 Reaction rate coefficients for flame calculations

1.3 网格更新与边界条件

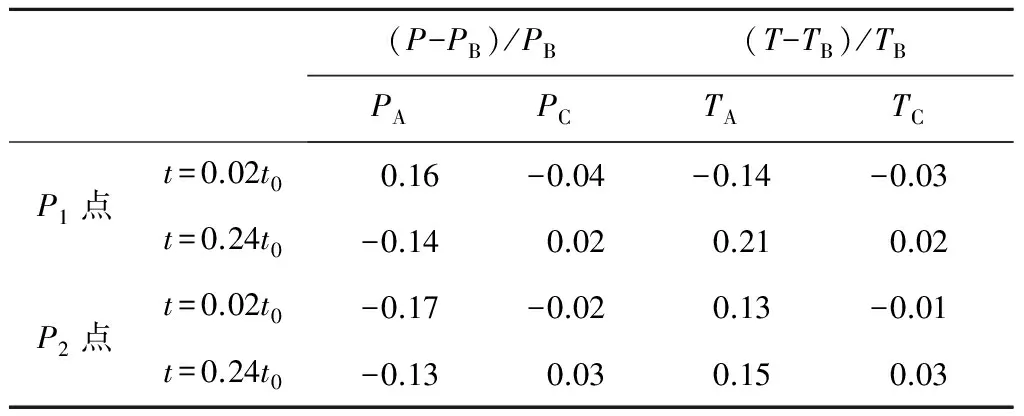

火箭地下发射时,在井内沿着轴线向上运动,燃气流场结构相应变化,燃气的流动过程是非定常的。要对这个过程进行精确模拟就需要不断更新网格以适应火箭运动带来的流场模型改变。火箭发射过程中,在t时刻受到的轴向合力:

(3)

在t时刻火箭的速度和位移如下所示:

(4)

式中:vt表示在t时刻箭体速度,vt-Δt表示t时刻上一个时间步的箭体速度;lt表示t时刻的箭体位移,lt-Δt表示t时刻上一个时间步的箭体位移;Δt表示时间步长。

根据式(4)得到的速度和位移,文中采用域动分层法对火箭出井过程中燃气流场网格进行了动态更新[17]。其基本思想是将计算区域分为运动区域和静止区域。火箭出井过程中,只有箭体和喷管是该算例的运动边界,可取火箭周围局部流场区域(含喷管)为运动区域,即域动分层动网格更新方法作用区域,其它计算区域静止不动。如图3所示,图中深黑色区域为本例的运动区域,浅色部分为静止区域。

文中利用UDF宏命令DEFINE_CG_MOTION,将式(3)~(4)实时计算得到的箭体运动速度赋予整个运动区域,箭体和喷管以相同的速度随着运动域一起运动,所以箭体壁面和喷管附近不进行网格更新操作。由于运动域上下边界设定为interior界面,运动域网格沿井轴线方向运动时,在运动域上下边界处的网格会产生变形,所以在上下边界处采用网格动态分层法更新网格[18],进而模拟火箭出井过程中井内流场的不断变化,同时也保证计算过程中的网格质量及数量。为了方便监测火箭的位移和速度,在UDF程序中设置每个时间步长计算完成后,自动输出火箭的位移和速度。

为隐去火箭的具体参数信息,文中采用T0、P0和V0对文中计算值进行无量纲化处理。计算时,发动机喷管入口截面设置为压力入口条件,设置入口总压53.33P0,燃气总温1.324T0;井外边界条件为压力出口;壁面条件均为绝热无滑移壁面。初始时为标准大气状态,氧气质量分数为0.23,氮气质量分数为0.77。

2 计算结果与分析

2.1 网格无关性验证

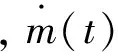

由于网格质量和数量对燃气流二次燃烧流场的数值计算精度有很大影响,本节对计算模型进行了网格无关性验证。根据计算域尺寸,画了三套网格模型A、B、C,其网格数量分别约为8.31万、17.51万、33.6万。采用相同的边界条件设置,比较三套网格模型的计算结果。通过加密壁面附近网格,三套网格计算得到的壁面Y+值均在[30,200]区间内,满足标准壁面函数的要求。表3给出了三套网格模型计算结果中P1和P2观测点在0.02t0和0.24t0时刻的压力和温度对比结果。从表3可以看出,对于该尺寸大小物理模型的计算域,当网格数目达到约17.51万时,即使增加网格数量,燃气流场的状态变化很小。综合考虑数值计算效率和计算精度,文中选取计算模型B。

表3 网格无关性验证Table 3 Results of grid independence verification

2.2 计算方法校验

为校验计算模型和数值方法的准确性,将仿真结果与试验结果[19]进行比较(见表4)。由表4可知,含二次燃烧结果温度值略高于试验结果,这主要是为了提高计算效率,数值计算中只考虑对流传热,忽略了壁面的热传导和热辐射作用。与无二次燃烧的数值结果比较,含二次燃烧的结果与试验结果吻合更好,表明该计算模型和数值方法更适用于液体火箭地下热发射燃气流场数值仿真。

表4 试验结果与仿真结果Table 4 Experimental and numerical results

2.3 流场状态分析

为了研究二次燃烧对流场的影响,选取0.02t0时刻和0.24t0时刻有/无二次燃烧的无量纲温度云图和流线图进行分析,计算结果如图4~6所示。从图4(a)可以看出,在0.02t0时刻,大量燃气流经内井筒与箭体壁面间的间隙向井口流动。这是由于在发动机点火后,大量燃气流在井底不能迅速排出而发生了壅塞,导致井底压力大于井口环境压力。在压差作用下,部分燃气流经内井排出,出现“回火”现象。随着井内燃气流排导逐渐顺畅,井底燃气通过排焰道迅速排出,且气流速度很大,最终使得井底压力小于井口外界压力。在负压作用下,内井出现“引射”现象,如图4(b)所示,在0.24t0时刻内井流线方向由井口指向井底。图6中,P3、P4点的温度值受“回火”效应在发动机点火后迅速升高;当井内燃气有效排导至出现引射现象,大量外界冷空气吸入井内,在0.22t0时刻后观测点温度值逐渐降低至外界大气温度条件,并保持稳定。

图5为第11步化学反应的速率云图,在0.02t0时刻,由于“回火”现象,富燃燃气在内井筒与箭体壁面间的间隙区域大量混合,并发生显著的二次燃烧,所以该区域的化学反应速率云图值明显大于其他区域;在0.24t0时刻,内井出现“引射”现象,大量外界冷空气吸入井内与高温燃气射流混合,在燃气射流边界处发生明显的二次燃烧,所以在燃气射流边界处化学反应速率云图的值明显高于其他区域。由此可知,二次燃烧反应的区域主要发生在富燃燃气与环境空气混合区域,而在燃气射流核心区域化学反应速率云图的值很小,即燃气流核心区域没有发生二次燃烧反应。

从温度场云图(图4)可以看出,在富燃燃气与空气混合区域,含二次燃烧的温度明显高于无二次燃烧;而在燃气射流核心区域,两者的温度云图差别很小。这是由于高温富燃燃气与含氧空气混合均匀,发生了氧化放热化学反应,而在燃气射流核心区域,由于氧气浓度太低,富燃燃气无法发生二次燃烧。从温度场云图也可以看出,含有二次燃烧的燃气流,在井底导流锥、转弯区以及排焰道部位气流的温度高于无二次燃烧流场值。图6中观测点P1、P2的温度随时间变化曲线也印证了该现象,而有/无二次燃烧P3、P4点的温度值差别很小。这是由于井内排焰顺畅后,由于引射效应吸入大量冷空气与高温燃气混合,降低了燃气流的温度,减轻了高温燃气流对井内设施的烧蚀程度。同时,如图7所示,吸入的冷空气在箭体底部形成的涡旋,几乎没被高温燃气直接冲击到箭体,只有部分扰动气流,所以箭体上温度和压力载荷分布受燃气流二次燃烧影响很小。

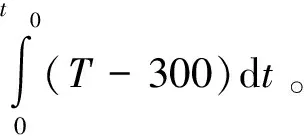

表5 4个监测点的热环境指标Table 5 Thermal environment indices at four points

从图8中0.02t0和0.24t0时刻有/无二次燃烧的CO、CO2、H2和O2组分的分布云图可以看出,含二次燃烧的流场CO、H2、O2质量分数低于不含二次燃烧流场,尤其是排焰道内的,而CO2的质量分数高于无二次燃烧的流场,这是由于含二次燃烧的流场中CO、H2与O2发生了化学反应,生成CO2、H2O等。因此,含二次燃烧流场中,CO、H2与O2质量分数降低,CO2质量分数升高。从图8(a-1)可以看出,在0.02t0时刻,在箭体壁面和井壁间也存在二次流燃烧现象,这主要是由于“回火”作用,燃气流经箭体和井壁间空隙向井口喷出,同时与井内空气混合发生二次燃烧。在0.24t0时刻,箭体和井壁间存在稳定的“引射”气流,吸入空气与燃气流混合区域主要在箭体尾部,所以箭体和井壁间区域未发生二次燃烧现象。从图8可以看出,0.02t0时刻和0.24t0时刻,箭体和井壁间区域CO、CO2、H2和O2组分的分布云图有明显差异。由图8可知,二次燃烧反应主要发生在富燃燃气与环境空气混合区域,在燃气射流核心区域燃气组分与无化学反应的无明显区别,即燃气流核心区域没有发生化学反应。

2.4 流场压力分布与内弹道变化

从图9可以看出,在燃气射流核心区域,有/无二次燃烧流场的压力分布差异很小;而射流核心区域以外,含有二次燃烧的流场压力高于无二次燃烧流场,这主要是含二次燃烧的流场发生剧烈的放热化学反应导致的。

图10为火箭出井过程中4个观测点处的压力变化曲线。发动机点火后,P1点压力值迅速增高,随着火箭运动出井,燃气流冲击距离逐渐增加,该点压力值缓慢降低。P2点压力值受燃气二次燃烧影响较大,但火箭整个出井过程该处的压力值变化较小。受到火箭发动机刚点火时,井内的“回火”效应影响,初始时刻P3点压力迅速升高。随着火箭运动和燃气流从排焰道顺畅排导,受燃气“引射”作用影响,测点压力值降低,在0.24t0~0.86t0这一阶段相对稳定;0.86t0以后,由于火箭底部逐渐接近井口部位,观测点压力上升为外界环境压力;P4观测点压力变化机理与P3类似。从图10还可以看出,无论火箭发动机喷出的燃气流有/无二次燃烧反应4个观测点处的压力变化趋势相似,且数值相差较小。有/无二次燃烧反应时,P1~P4点处的最大压力值相对差分别为5.31%、6.22%、1.22%、1.06%。由此可知,液体火箭地下发射出井过程中燃气流二次燃烧反应对井内流场压力载荷分布影响较小。

3 结 论

本文利用数值计算方法,开展了某型液体火箭地下井热发射出井全过程的燃气流流场仿真研究,分析计算结果,得到以下结论:

1)中文将考虑发动机尾焰二次燃烧计算得到的结果与不含二次燃烧的数值结果和试验结果进行比较可知,采用有限速率/涡耗散模型模拟火箭发动机喷出的燃气流与空气发生二次燃烧过程,可以更精准地预测火箭发射过程中井内的排焰环境,但考虑发动机尾焰二次燃烧计算得到的井内流场温度值略高于试验值。

2)与无二次燃烧的计算结果相比,二次燃烧主要发生在燃气流与空气混合的区域,并导致井内燃气流温度升高,但井底导流锥顶部、转弯区、箭体底部和箭体壁面等关键部位的温度分布受二次燃烧影响较小;火箭出井速度和和时间受二次燃烧的影响可以忽略。

3)为了提高计算效率,针对液体火箭地下热发射燃气流场温度、压力分布以及火箭出井速度和时间数值计算这类大型工程问题,若火箭在出井过程中,井壁和箭体壁面之间有稳定的引射流、井底无壅塞现象,可以忽略燃气流二次燃烧的影响。

参 考 文 献

[1] 姜毅,史少岩,牛钰森,等. 发射气体动力学[M]. 北京:北京理工大学出版社, 2015: 317-419.

[2] Jong S L,Huey D K,Toshiaki S,et al. Unsteady shock flow characteristics in an over expanded rocket nozzle [J]. Journal of Thermal Science, 2010, 19(4): 332-336.

[3] 陶欢,魏志军,迟鸿伟,等. 燃烧室长度对固体燃料超燃冲压发动机燃烧室性能的影响[J]. 航空动力学报, 2016, 31(3): 1024-1031.[Tao Huan,Wei Zhi-jun,Chi Hong-wei,et al. Effects of combustor length on solid fuel scramjet combustor performance [J]. Journal of Aerospace Power, 2016, 31(3): 1024-1031.]

[4] 王枫,李龙飞,张贵田. 液氧煤油补燃发动机喷注器高频燃烧不稳定性的试验研究[J]. 宇航学报, 2012 ,33(2): 260-264. [Wang Feng, Li Long-fei, Zhang Gui-tian. Experimental study on high frequency combustion instability with coaxial injector of staged combustion LOX/kerosene rocket engine [J]. Journal of Astronautics, 2012, 33(2): 260-264.]

[5] Fu D B, Yu Y, Niu Q L. Simulation of under expanded supersonic jet flows with chemical reactions [J]. Chinese Journal of Aeronautics, 2014, 27(3): 505-513.

[6] Victor P Z,Dmitry I S. Measurements and modeling of wall heat fluxes in rocket combustion chamber with porous injector head [J]. Aerospace Science and Technology, 2016, 48(4): 67-74.

[7] 张涛. 热解气体流动的二维烧蚀热防护数值仿真研究[J]. 宇航学报, 2014, 35(1): 119-124. [Zhang Tao. Numerical simulation research on two dimensional ablative thermal protection with pyrolysis gas flow [J]. Journal of Astronautics, 2014, 35(1): 119-124.]

[8] Hegab A M,Sait H H,Hussain A,et al. Numerical modeling for the combustion of simulated solid rocket motor propellant [J]. Computers & Fluids, 2014, 89(7): 29-37.

[9] Wang W C,Wei Z J,Zhang Q,et al. Study on infrared signature of solid rocket motor afterburning exhaust plume [C].The 46th AIAA/ASME/SAE/ASEE Joint Propulsion Conference & Exhibit, Washington, USA, July 28-30, 2010.

[10] Guessab A,Aris A,Bounif A.Simulation of turbulent piloted methane non-premixed flame based on combination of finite-rate/eddy-dissipation model [J]. Mechanika, 2013, 19(6): 657-664.

[11] 余文杰,余永刚. 底排装置尾部化学非平衡流的数值模拟[J]. 推进技术,2015,36(11):1610-1615. [Yu Wen-jie,Yu Yong-gang. Numerical simulations of base flow with chemical non-equilibrium for base bleed equipment [J]. Journal of Propulsion Technology, 2015, 36(11):1610-1615.]

[12] 胡晓磊,乐贵高,马大为,等. 同心同筒发射燃气流二次燃烧数值研究及导流板结构改进[J]. 兵工学报,2014,35(4):62-69.[Hu Xiao-lei,Le Gui-gao,Ma Da-wei,et al. Numerical simulation of secondary combustion gas field in concentric canister launcher and improvement measures of guider [J]. Acta Armamentarri, 2014, 35(4): 62-69.]

[13] 李仁凤,乐贵高,马大为. 燃烧产物特性对燃气弹射内弹道与载荷的影响研究[J]. 兵工学报, 2016, 37(2): 245-252. [Li Ren-feng,Le Gui-gao,Ma Da-wei. The Influence of combustion product properties on gas-ejection interior ballistic and load characteristics[J]. Acta Armamentarri, 2016, 37(2): 245-252.]

[14] 马艳丽,姜毅,郝继光,等. 固体发动机燃气射流对发射平台冲击效应研究[J]. 固体火箭技术, 2010, 33(4): 373-376. [Ma Yan-li,Jiang Yi,Hao Ji-guang,et al. Study on the impact effect of solid rocket motor exhaust plume to the launching platform [J]. Journal of Solid Rocket Technology, 2010, 33(4): 373-376.]

[15] Artan H. Simulation of a MILD combustion burner using ILDM chemistry [J]. Progress in Computational Fluid Dynamics, 2014, 14(4): 233-243.

[16] Feng S,Nie W,Xie Q,et al. Numerical simulation of flow field and radiation of an aluminized solid-propellant rocket multiphase exhaust plume [J].The 39th AIAA Thermo physics Conference, Miami,USA, June 25-28 ,2007.

[17] Jensen D E,Jones G A. Reaction rate coefficients for calculations [J]. Combustion and Flame, 1978, 32: 1-34.

[18] 姜毅,郝继光,傅德彬. 导弹发射过程三维非定常数值模拟[J]. 兵工学报, 2008, 29(8): 911-915. [Jiang Yi, Hao Ji-guang, Fu De-bin. 3D unsteady numerical simulation for missile launching [J]. Acta Armamentarri, 2008, 29(8): 911-915.]

[19] 王飞,杨树兴,徐勇. W型地下井发射环境数值模拟与分析[J]. 固体火箭技术,2007,30(6):466-469. [Wang Fei, Yang Shu-xing, Xu Yong. Numerical simulation and analysis on W-type silo launching environment [J]. Journal of Solid Rocket Technology, 2007, 30(6): 466-469.]

[20] 杨风波,马大为,任杰,等. 新型同心筒自力发射热环境优化设计[J]. 固体火箭技术, 2015, 38(2): 172-178. [Yang Feng-bo,Ma Da-wei,Ren Jie, et al. Optimization design for thermal environment of a new roadbed concentric canister launcher [J]. Journal of Solid Rocket Technology, 2015, 38(2): 172-178.]

通信地址:陕西省西安市灞桥区同心路2号(710025)

电话:15332439207

E-mail:xiez19891121@163.com

(编辑:牛苗苗)

Numerical Research on Jet Secondary Combustion of Rocket Launch

XIE Zheng1, XIE Jian1, CHANG Zheng-yang2, DU Wen-zheng1

(1. Military Key Laboratory for Armament Launch Theory & Technology, Rocket Force University of Engineering, Xi’an 710025, China; 2. Rocket Force Engineering Design Institute, Beijing 100011, China)

To research the influence of the secondary combustion on the liquid rocket underground thermal launching environment, a H2/CO combustion model which consists of 9 components and 11 reactions is used for the secondary combustion simulation. At the same time, the zone moving and dynamic laying method is used to update the moving zone below the rocket base cover. Then, the numerical simulation is applied to study the influence of the secondary combustion on the flow field temperature, pressure and rocket internal trajectory in silo. The numerical results demonstrate that the secondary combustion could enhance the temperature and pressure at the local region of silo. However, the temperature and pressure change is very little at the critical area of silo. Compared to the flow filed without secondary combustion, the change is not larger than 8.33%. Meanwhile, both the rocket velocity and the time when the rocket flies out of the silo have been little affected by the secondary combustion.

Rocket; Hot launch; Jet flow; Secondary combustion; Numerical simulation

2016-08-11;

2016-11-27

国家自然科学基金(51475462)

V411.8

A

1000-1328(2017)05-0542-08

10.3873/j.issn.1000-1328.2017.05.013

谢 政(1989-),男,博士生,主要从事研究领域为火箭发射燃气流场的数值模拟研究。