降低铜钴矿铁浸出率的研究

邓永贵

摘 要 本文探讨的实验结果表明在反应温度80℃、反应pH1.0~1.5、反应停留时间5h、还原剂用量系数为1.3、液固比为4:1条件生产实践下,钴的浸出率超过99%、铜的浸出率接近98.5%、铁的浸出率约40%,吨钴节省加工成本约850元。

关键词 铜钴矿;浸出率;铁;加工成本

中图分类号 TF816 文献标识码 A 文章编号 2095-6363(2017)06-0009-03

铜钴矿来源于非洲刚果(金)[ 1 - 2 ],目前采用焦亚硫酸钠还原浸出铜钴矿[ 3 ],矿料中的部分高价铁可以被焦亚硫酸钠还原溶解为Fe2 +,生产数据显示某月份浸出液的Fe2 +含量在5.0g/L~5.5g/L,总铁含量在7g/ L~8g/L。在浸出段,铁的浸出率高增加硫酸的消耗,在除铁段,大量的Fe2 +将消耗氧化剂双氧水,同时增加碱的消耗,从而增加了加工成本。本文研究,在保证有价金属浸出率的前提下,控制原料中铁的浸出率,达到降低加工成本。

1 实验原料与方法

1.1 实验原料

铜钴矿化学元素分析见表1所示。

1.2 实验方法

取100g矿料,液固比4:1调浆,放入恒温水浴锅搅拌,当温度升至设计温度后,缓慢加入硫酸调节pH值,反应0.5h后,加入定量焦亚硫酸钠(以钴为三价、锰为四价,且钴、锰完成浸出所需的还原剂量为理论用量),用浓硫酸条件过程pH。反应完成后停止搅拌,浆料固液分离。滤饼经洗涤、烘干,滤饼、滤液分析化验。

2 结果与讨论

2.1 铜钴矿的物相分析

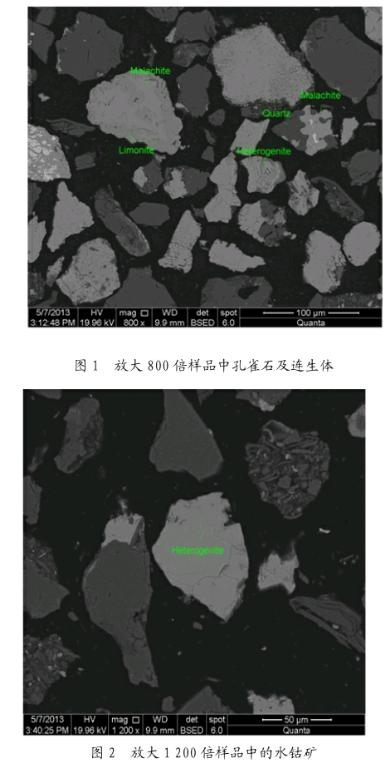

采用MLA矿物自动检测技术矿物查定和定量测定结果表明:该铜钴矿物有大量孔雀石(Cu2[CO3](OH)2),其次为铜钴硬锰矿(Ba(Mn,Cu,Co) Mn9O20·3H2O)、水钴矿(CoO(OH))和硅孔雀石((Cu,Al)2H2Si2O5(OH)4·nH2O),少量赤铜矿(Cu2O)、假孔雀石(Cu5[PO4]2(OH)4)、钴斜硅铜矿(Co2Cu2[Si2O6](OH)2)、铜蓝(CuS)等;铁矿物主要为褐铁矿和少量赤铁矿等;脉石矿物为大量绿泥石,其次为石英、绢云母、白云石、滑石等。

孔雀石为样品中数量最多的矿物,其中一定量的孔雀石与褐铁矿、石英、硅孔雀石等连生,见图1所示;水钴矿呈粒状,见图2所示,一定量的水钴矿与褐铁矿或石英连生。

2.2 实验研究

本文主要考虑反应温度、反应时间、还原剂用量等因素对浸出的影响;反应过程pH过低则SO2的溶解度过低导致还原剂利用率低,反之,由于原料中的钴浸入溶液是耗酸反应,pH过高则不利于反应速度,本文采取还原浸出钴常用的pH值1.0~1.5;另外,结合生产对浸出液有价金属浓度的要求,本文研究的液固比定为4:1。

1)反应温度对铜、钴的浸出率影响。1.3倍还原剂用量,反应时间5h,反应过程pH值1.0~1.5,不同反应温度下,按浸出渣计算钴、铜浸出率,见图3所示。从图3可以看出,70℃以前,反应温度对钴的浸出率的影响显著;温度对铜的浸出率影响趋势较小,实验选择80℃作为实验反应温度较为适宜。

2)反应时间对铜、钴浸出率的影响。1.3倍还原剂用量,反应温度80℃,反应过程pH值1.0~1.5,不同反应时间下,按浸出渣计算钴、铜浸出率,见图4所示。从图4可以看出,反应时间为4h以前,反应时间对铜、钴浸出率的影响显著,4h以后变化趋势变得平缓,实验选择5h作为实验反应时间较为适宜。

3)还原剂用量系数对铜、钴、铁浸出率的影响。反应温度80℃,反应时间5h,反应过程pH值1.0~1.5,不同还原剂用量下,按浸出渣计算钴、铜的浸出率,按浸出液计算铁的浸出率,见图5所示,浸出液的总铁和二价铁含量见图6所示。

从图5可以看出,还原剂用量系数为1.2之前对铜、钴浸出率的影响显著;铁的浸出率随还原剂用量增加趋于线性变化,考虑有价金属的收率,实验还原剂用量系数为1.3较适宜。

从图6可以看出,还原剂用量系数为的增加溶液中的TFe、Fe2 +增加,但在保障有价金属浸出率的同时,TFe、Fe2 +的含量还是低于生产数据,但Fe2 +/TFe的数据接近生产数据,因此,还原剂用量过大,直接导致溶液中TFe、Fe2 +浓度升高,控制合理的还原剂用量系数才能控制铁的浸出率。

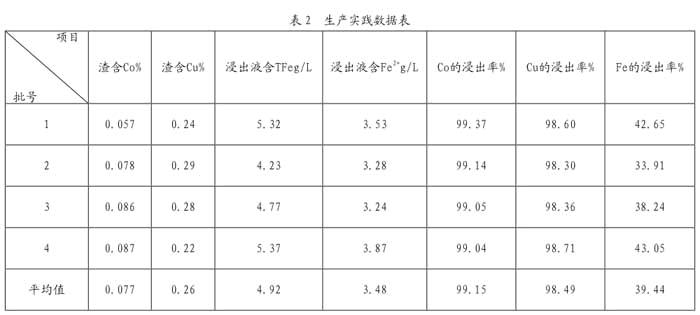

2.3 生产实践

根据实验结果,采用反应温度80℃、反应pH1.0~1.5、反应停留时间5h、还原用量系数为1.3为生产实践条件,跟踪4个生产周期浸出渣、浸出后液的数据如表2所示。

根据表2可以看出:控制合理的还原剂用量,浸出液的Fe2 +平均浓度约为3.5g/L,TFe约为5g/L,铁的浸出率约40%;按Co2 +平均浓度为20g/L、Fe2 +浓度下降1.5g/L,TFe下降2g/L计,可计算出吨钴节约的辅料双氧水、硫酸、纯碱消耗减少的量分别为0.22t/ tCo、0.27t/tCo、0.29t/tCo,按目前的市场价格,能节省辅料成本850元/tCo。

2.4 浸出渣的物相分析

采用MLA矿物自动检测技术矿物查定和定量测定结果表明:该样品钴矿物已很少,少量铜蓝,大多数为单体,少数连生体或包裹体,有些表面具溶蚀现象,见图7所示;脉石矿物为大量绿泥石和石英,少量绢云母、滑石等,白云石已变得很少;随着刚果金含钴资源的开发,氧化矿中夹带部分次生矿,导致常压还原浸出渣中物相有明显的铜物相,也是浸出渣含铜较高原因。

3 結论与展望

1)在反应温度80℃、反应pH1.0~1.5、反应停留时间5h、还原剂用量系数为1.3、液固比为4:1的条件下生产实践,钴的浸出率超过99%、铜的浸出率接近98.5%,能够降低浸出液中的TFe、Fe2 +的含量,减少铁的浸出率,吨钴节省加工成本约850元。

2)随着刚果金含钴资源的开发,氧化矿中夹带部分次生矿越来越高,将导致浸出渣含钴、铜升高,常压还原浸出铜钴矿的局限性也更加突出。

参考文献

[1]周应华,江少卿.刚果(金)铜钴矿业开发形势[J].地质与勘探,2010,46(3):525-530.

[2]张春.刚果(金)矿产资源现状及投资环境分析[J].中国矿业,2008,17(12):97-102.

[3]乐颂光,等.钴冶金[M].北京:冶金工业出版社,1987:65-75.