风机二级齿套插齿工艺改进

陈迪+孙亚利+郑华

摘 要 风机二级齿套是风电增速箱里的关键部件,该零件内齿齿数52牙,齿宽150mm,由工变分厂承制插内齿工序。因其齿数多、齿宽较长而且精度等级要求高的特殊性质,在插齿工序中,一把插齿刀仅能加工6只零件就需要磨刀,经过刃磨后的插齿刀精度下降,再加工零件时已不能完全满足零件的精度要求,要达到图纸上的精度则需要另换新刀,刀具消耗过大。为了改变现状,本文通过对现在使用的工艺进行分析改进,将原插齿工序分为粗插和精插两道,并使用不同的刀具来加工,从而达到降低刀具消耗且满足零件精度要求的目的。

关键词 风机二级齿套;刀具消耗;工艺改进;粗插;精插;零件精度

中图分类号 F40 文献标识码 A 文章编号 2095-6363(2017)06-0040-02

1 基本加工要素

1.1 零件参数

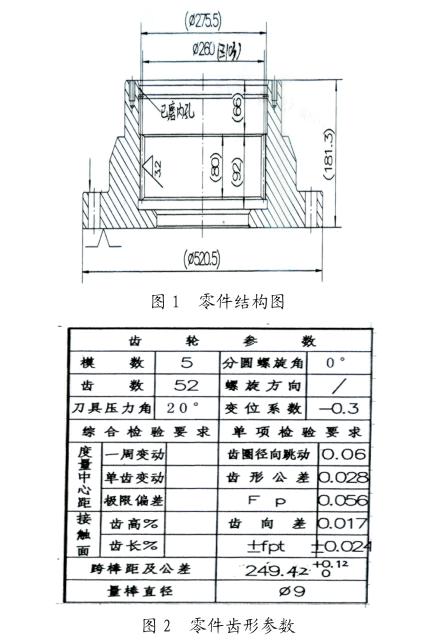

风机二级齿套是风电增速箱里的关键部件,它的加工质量对于整个产品有着重要作用。该零件由工变分厂承制插内齿工序,零件参数如下:图号FZ2000FD-09-102,具体结构见图1,齿形参数见图2,材料:31CrMoV9。

1.2 插齿刀简介

目前所用的插齿刀均为涂层插齿刀。涂层刀具是指在强度和韧性较好的硬质合金或高速钢(HSS)基体表面上,利用气相沉积方法涂覆一薄层耐磨性好的难溶金属或非金属化合物(也可涂覆在陶瓷、金刚石和立方氮化硼等超硬材料刀片上)而获得的。涂层作为一个化学屏障和热屏障,涂层刀具的构成减少了刀具与工件间的扩散和化学反应,从而减少刀具磨损。

本道插齿工序所采用的插齿刀是m5、α20°、Z20的碗型插齿刀,刀具图号为W2000D-713。该刀具为TiAlN涂层插齿刀,与普通涂层插齿刀相比较具有更好的化学稳定性和抗氧化磨损性,且寿命较普通涂层的插齿刀提高3—4倍。

1.3 插齿机参数

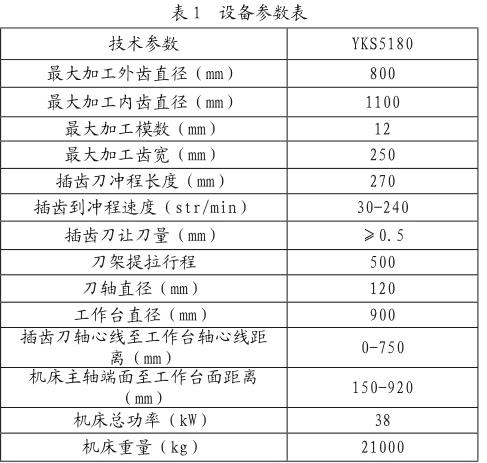

本工序采用的设备型号为YKS5180数控插齿机。具体参数见表1。

2 工序加工

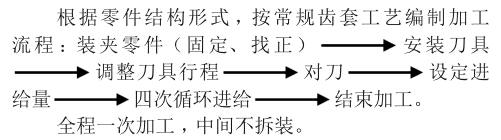

2.1 工艺流程

2.2 刀具消耗

按此流程进行插内齿加工,因其齿数52牙,齿宽长150mm,经过统计一把新插齿刀在加工6只零件后,刀具磨损,需进行磨刀工序,使用刃磨后的刀具再次加工,零件齿形超差,因此,加工6只零件后必须使用新刀具。

2016年该零件共加工54只,需要刀具数:54只÷6只/把= 9把刀具。

每把刀具单价2 100元,所需刀具总额:9把×2 100元/把=18 900元。

3 工艺改进

按照上述流程进行加工,为满足零件精度要求,需要消耗大量刀具,不利于生产成本的管理,也不符合精益生产的理念。为了贯彻落实降本增效活动,对此项目进行工艺攻关,以达到在满足零件精度要求的条件下,降低刀具消耗的目的。

3.1 改进后的工艺流程

通过对原插齿工艺进行分析,结合实际生产情况,提出将插齿工序分为粗插和精插两道工序,粗插工序因为余量较多,使用刃磨后的刀具加工,精插工序因为要保证零件精度,使用新刀具加工,具体流程如下:

3.2 工艺改进后的刀具消耗

因精插工序余量较少只有2mm,对刀具损耗比较小。据统计,一把新刀具在精插45只零件后刀具磨损,需要刃磨,刃磨后的刀具精度下降,用于粗插工序。

2016年该零件共加工54只,需要刀具数:

54只÷45只/把=1.2把(化整为2把) (1)

所需金额:2把×2 100元/把 =4 200元 (2)

3.3 工艺改进后的成本差额

由式(1)和式(2)可以看出,当插齿工艺分为粗插工序和精插工序并使用不同的刀具后,加工54只同样的零件所用刀具减少了7把,刀具成本降低18 900元-4 200元=14 700元,降低率为77.78%。

4 工艺改进在其他零件上的应用

插齿工艺改進方案,在风机二级齿套零件上的使用,已经取得了很好的效果,而我们分厂内与之相似的零件还有很多,如果能将此种方案扩展开来并应用在实际生产中,将会大大减少生产成本,从而达到降本增效的目的。为了验证该方案的通用性,选取了两个品种的零件进行方案改进和实际加工,验证内容如下:

1)另一种风电增速箱风机齿套:图号FZXR2000-09-102,2016年共加工86只零件,插齿刀图号:S2000D-712,单价3 180元/把;具体参数见表2。

2)垂直变浆风机齿圈:图号34000697和34000700,模数6,齿数分别是73牙和78牙,齿宽45mm和75mm,齿形精度等级6级,采用上述方法加工内齿,使得加工出的零件满足图面6级精度要求。

这几种零件的试验结果表明:分粗插和精插工序的插齿方案具有工艺通用性,可以应用在相似零件的加工上。

5 结论

综上所述,这种分粗插和精插工序的插齿工艺改进方案,不论是从刀具成本、刀具寿命还是零件精度等方面来说,都取得了很好的效果。它在其他零件上的验证情况也说明了该方案的工艺通用性和工艺合理性,并且在实际生产中体现了它的经济价值,总结起来,有以下几点:

1)将插齿工序分粗插和精插两道工序,可以有效减少刀具数量,降低刀具消耗,与改进前相比较,可以使刀具成本总额降低77.78%。

2)分粗插和精插工序后,对于新刀具来说,由于加工余量减少,使得刀具在使用过程中磨损减小,从而减少磨刀次数,提高刀具寿命。

3)未磨损的刀具齿形精度高,使得零件加工可以满足图纸精度要求。

4)该方案具有工艺指导意义,为后续相似零件提供模版,将此种改进应用到更多的零件中去,真正达到降本增效的目的。

参考文献

[1]西北工业大学机械原理及机械零件教研室.机械原理[M].北京:高等教育出版社,1996.

[2]袁哲俊.刀具设计:齿轮刀具部分(下册)[M].哈尔滨:哈尔滨工业大学,1956.

[3]许祖德.插齿时切屑的形成和插齿刀的磨损[J].工具技术,1978(2):28-33.